Изобретение относится к области изготовления безопасных водоустойчивых эмульсионных взрывчатых составов для эффективного использования энергии, образующейся при протекании реакции взрывчатого превращения, в промышленных целях.

С начала 2000-х годов на территории постсоветского пространства, в частности Казахстане и России, бурными темпами при производстве взрывных работ на горнодобывающих предприятиях внедряются эмульсионные взрывчатые вещества (ЭВВ) на основе дисперсных систем, состоящие из двух взаимно нерастворимых жидкостей, одна из которых распределяется в другой в виде мельчайших капель.

Одна важная особенность ЭВВ заключается в том, что сам состав не является взрывчатым веществом без принудительного регулирования объемной концентрации энергии заряда ЭВВ, достижения восприимчивости его к инициирующему импульсу и изменения критического диаметра детонации, что достигается изменением плотности ЭВВ за счет введения в него химических агентов (химическая газогенерация) или механических добавок (стеклосфера, перлит, низкоплотные полимеры). Кроме того, ЭВВ могут содержать гранулированную (пористую) аммиачную селитру или смеси типа ANFO, в этом случае процентное содержание эмульсии может варьироваться от 30 до 70%. За счет этой особенности ЭВВ являются наиболее безопасными в изготовлении и применении по сравнению со штатными промышленными взрывчатыми веществами.

Известны взрывчатые составы «Порэмит», «Эмулан», «Гранэмит», «Эмонит», «Анемикс», «Эмулит», которые в общем виде можно отнести к группе ЭВВ, в качестве одного из компонентов которых используются так называемые обратные (инвертные) эмульсии по типу «вода в масле», состоящие из растворов аммиачной, натриевой и кальциевой селитр и смеси нефтепродуктов с эмульгаторами - В.Л. Барон, В.Х. Кантор «Техника и технология взрывных работ в США». - М.: Недра, 1989, стр.88, 90. Для изготовления таких эмульсионных составов в мировой практике используются промышленные стационарные комплексы, требующие внушительных размеров земельных отводов и помещений с большой площадью, а также большое количество вспомогательных помещений и служб.

В зависимости от соотношения эмульсии и сухой фазы (гранулированной аммиачной селитры) может изготавливаться множество марок указанных составов. На практике используют соотношения в пределах от 30 до 70% мас. эмульсии и, соответственно, от 70 до 30% - гранулированной аммиачной селитры. По опыту работы установлено, что смеси с содержанием более 70% эмульсии не экономичны в применении, т.к. в составе эмульсии содержится вода (от 13 до 18% мас.), которая химически не участвует во взрыве, является балластом и снижает теплоту взрыва. Составы с содержанием эмульсии менее 30% также неэкономичны: для заполнения свободного межгранульного пространства селитры требуется 30-35% жидкой фазы (эмульсии). Дальнейшее уменьшение содержания в смеси эмульсии приведет к появлению между гранулами незаполненных воздушных промежутков, из-за чего уменьшится объемная концентрация энергии такого взрывчатого вещества. Для достижения эффекта 100%-ного заполнения эмульсией межгранульного пространства необходимо каждый раз (для каждой партии селитры, для каждого завода-изготовителя) определять свободный объем межгранульного пространства.

Прототипом изобретения является эмульсионное взрывчатое вещество, содержащее 10-45 мас.% твердого нитрата аммония и до 100 мас.% газифицированной эмульсии типа «вода в масле», при этом эмульсия содержит 13-18 мас.% воды, 3-9,5 мас.% масла индустриальные, 1-3,5 мас.% эмульгатора, остальное до 100 мас.% аммиачной селитры, газогенерирующая добавка 0,4-2,5 мас.% сверх 100, причем газифицированная обратная эмульсия содержит 0,09-6,0 мас.% дополнительного компонента, образующего ионы металлов. Также дополнительно в состав эмульсии может быть включен карбамид 0,5-2,5 мас.% (RU 2446134, С06В 31/28, С06В 47/14, 23.07.2010).

Недостатки прототипа состоят в следующем.

Во-первых, ввиду присутствия в составе эмульсии окислительной фазы в виде водного раствора только аммиачной селитры сокращается диапазон регулирования в эмульсионном взрывчатом составе кислородного баланса, а также повышается содержание воды или возрастают затраты энергии, необходимой для прогрева перенасыщенного водного раствора аммиачной селитры для растворения необходимого количества последней. Вследствие этого увеличивается чувствительность эмульсии к воздействию низких температур.

Во-вторых, наличие в рецептурном составе в качестве горючей фазы только индустриальных масел сокращает диапазон регулирования вязкости готовой эмульсии.

В-третьих, протекание процесса газогенерации эмульсии происходит достаточно медленно и не достигается равномерного распределения газовых включений по эмульсии в требуемом количестве с определенными размерами.

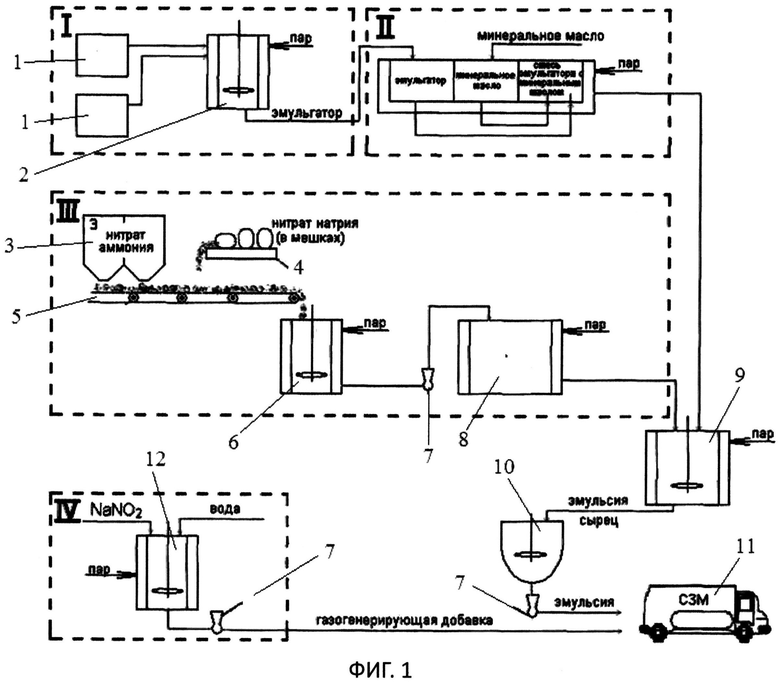

Из-за приведенных выше недостатков теряется стабильность и ухудшаются взрывные характеристики эмульсионных взрывчатых составов, изготавливаемых на основе этой эмульсии, что ограничивает область их применения. Технология изготовления прототипа и аналогичных эмульсий в мировой практике осуществляется на стационарных комплексах (заводах). Например, технологические операции по приготовлению компонентов порэмита (ЭВВ, изготовляемое на стационарных пунктах. Состоит из эмульсии и газогенерирующей добавки, водного раствора нитрата натрия. В состав эмульсии входит селитра аммиачная, селитра натриевая, нефтепродукты и вода) на заводе «Знамя» (фиг.1 - аппаратурно-технологическая схема приготовления эмульсии порэмита на заводе «Знамя» г.Киселевск) представлены следующим образом.

Эмульгатор готовят в отдельном помещении в специально приспособленном для этой цели аппарате при температуре 65±2°С (I - узел приготовления эмульгатора на фиг.1). Нефтепродукты хранятся в отдельных емкостях 1 для хранения. Аппарат оборудован нагревателем, перемешивающим устройством, аппаратурой и приборами для дозирования компонентов и контроля температуры. Подогретый в реакторе 2 для варки эмульгатора готовый эмульгатор по трубопроводу, оснащенному паровой рубашкой, транспортируют в узел перемешивания эмульгатора с минеральными маслами (II - узел перемешивания эмульгатора с минеральными маслами на фиг.1). Приготовление смеси производится при непрерывном перемешивании до получения однородной массы.

Узел приготовление раствора окислителя (III - узел приготовления раствора окислителя на фиг.1) расположен в рядом стоящем здании, куда доставляют аммиачную и натриевую селитру, помещая в приемные бункера 3. Мешки растаривают вручную (поз.4). Аммиачную и натриевую селитру по отдельности подают ленточным транспортером 5 в реактор 6, предварительно наполненный необходимым для растворения селитры количеством подогретой воды. Затем при непрерывном перемешивании при температуре 75°С готовится раствор окислителя плотностью 1,456 г/см3 либо 1,370 г/см3 в зависимости от того, какой тип порэмита изготавливается. Дозировка компонентов ведется объемным методом непосредственно в реакторе.

Готовый раствор окислителя перекачивается насосами 7 в емкость 8 для хранения, где поддерживается заданная температура.

Для приготовления эмульсии раствор окислителя и смесь эмульгатора с минеральным маслом подают в реактор 9 с мешалкой для предварительного перемешивания, после чего смесь перетекает в аппарат эмульгирования 10 для окончательного смешения.

Аппарат эмульгирования разработан ГосНИИ «Кристалл» и представляет собой герметично закрытый для предотвращения подсоса воздуха реактор объемом от 100 до 150 л. Число оборотов мешалки 750 об/мин. Мощность двигателя мешалки 55 кВт.

Готовая водомасляная эмульсия из аппарата эмульгирования по подогреваемому при помощи паровой рубашки трубопроводу насосам подается в смесительно-зарядные машины 11.

Модуль по приготовлению газогенерирующей добавки расположен в отдельно стоящем здании (VI - узел приготовления газогенерирующей добавки на фиг.1). В реактор 12 с мешалкой подается вода и нитрит натрия. При непрерывном перемешивании и подогреве готовится пятипроцентный раствор NaNO2. Температура перекачиваемого в СЗМ готового раствора ГГД 80±5°С.

Годовая производительность установки по приготовлению эмульсии порэмита 25 тысяч тонн.

Аналогичная технологическая линия НПО «Кристалл» запатентована в SU 1790152, С06В 21/00, опубл. 15.10.1994.

Техническая задача, которая решается изобретением - необходимость создания эмульсионного состава, который может применяться после его газогенерации самостоятельно (закачиваться под столб воды) или в смеси с гранулами аммиачной селитры (заряжаться вручную, при подаче шнековым устройством). Технология приготовление эмульсионного состава должна сочетать в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность, что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении стабильности и увеличении эффективности действия взрыва.

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

Указанный технический результат достигается тем, что эмульсионный состав для водоустойчивых промышленных взрывчатых смесей, представляющий собой газифицированную водомасляную эмульсию, включающую в себя раствор окислителя с водой, аммиачной селитрой и газогенерирующей добавкой, а также эмульгатор, дополнительно включает в себя в растворе окислителя кислоту уксусную 70%-ную, тиомочевину и натр едкий 40%-ный, в качестве газогенерирующей добавки использован натрий азотнокислый, а эмульгатор смешан с нефтепродуктом для образования топливного раствора в массовой доли, %, не менее

Указанный технический результат достигается тем, что в эмульсионном взрывчатом веществе, содержащем водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, при этом эмульсионное взрывчатое вещество дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.%:

при этом водомасляная эмульсия включает в себя, мас.%:

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого технического результата.

На фиг.1 - схема технологической линии по производству порэмита - прототип;

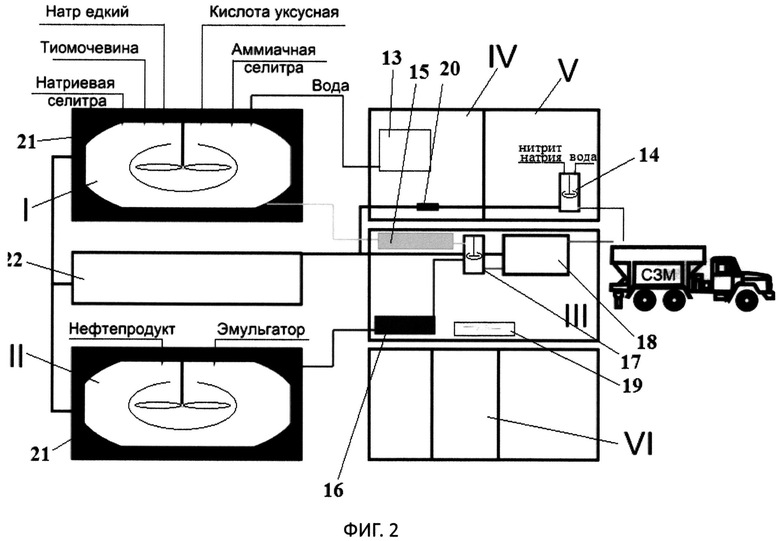

фиг.2 - схема технологической линии по производству эмульсии для ВВ согласно настоящему изобретению.

Согласно настоящему изобретению рассматривается эмульсионное водоустойчивое взрывчатое вещество (ВВ) и эмульсионный состав для этого ВВ и других водоустойчивых промышленных взрывчатых смесей.

Эмульсионное взрывчатое вещество содержит водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты. В этом в ВВ в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр. ВВ дополнительно включает в себя гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас.% (таблица 1):

компонента

Таким образом, ВВ включает в себя эмульсию на основе водного раствора аммиачной и натриевой селитр, буферный раствор, катализатор и смеси нефтепродуктов с эмульгаторами, а также - гранулированную аммиачную селитру, при изготовлении эмульсию и гранулированную аммиачную селитру механически смешивают при следующем соотношении компонентов, мас.%, таблица 2 (приведены примеры четырех составов ВВ, в первом из которых гранулированная аммиачная селитра и дизельное топливо не используются):

Из приведенных в таблице 1 данных следует, что в составы II-IV дополнительно вводится дизельное топливо, необходимое для корректировки кислородного баланса смеси гранулированной селитры и эмульсии, а также для повышения энергетических показателей взрывчатого состава, так как дизельное топливо имеет высокую теплоемкость (около 41868 кДж/кг), что способствует более активному взаимодействию его с нитратом аммония в реакции взрывчатого превращения.

Рецептура предусматривает содержание газогенерирующей добавки водного раствора нитрита натрия не сверх 100%, как реализуется в прототипе и большинстве используемых эмульсионных взрывчатых составов, а учитывается в общем балансе, что позволяет более точно засчитать энергетические показатели взрывчатого состава.

Наличие широкого диапазона составов эмульсионного взрывчатого вещества предусматривает его использование во всех горнотехнических условиях при производстве взрывных работ, а при использовании универсальных смесительно-зарядных машин, способных производить заряжание скважин как под столб воды (закачкой насосом через шланг), так и насыпным способом (шнеком), можно за счет разности плотностей заряжаемых взрывчатых составов обеспечить оптимальные условия разрушения горных пород до нужной фракции.

Однако наиболее важную роль в эмульсионном взрывчатом веществе играет предлагаемый в таблице 3 рецептурный состав водомасляной эмульсии.

Основнымы достоинствами данной рецептуры водомасляной эмульсии являются ее свойства, позволяющие при введении в состав эмульсии газогенерирующей добавки и, при необходимости, смешении с гранулированной аммиачной селитрой и дизельным топливом получить безопасный и сбалансированный взрывчатый состав со стабильными эксплуатационными и взрывчатыми свойствами.

Главной отличительной особенностью данного состава водомасляной эмульсии от используемой в прототипе является применение в рецептуре методов, способствующих поддержанию рН эмульсии на уровне 4-5, с целью производить быстрое насыщение газом эмульсии химическим способом, осуществляемое как при низких, так и при высоких температурах без продуцирования NOx в течение процесса газообразования. Для протекания такой реализации также предусмотрено использование ускорителя (катализатора) образования газов - тиомочевины. Для поддержания нужного значения рН эмульсии используется буферный раствор слабой кислоты - уксусная кислота и сильного основания - натр едкий. При замещении аммиачной селитры 4-15% натриевой селитрой также увеличивается скорость газообразования, увеличивается количество растворяемых в окислительном растворе неорганических солей, содержащих кислород, что приводит к снижению температуры выпадения кристаллов, увеличению количества поступаемого кислорода и в конечном счете повышению плотности эмульсионных взрывчатых составов. Также за счет использования натриевой селитры на растворение неорганических солей требуется меньшее количество воды, что способствует повышению морозостойкости водомасляной эмульсии.

В качестве нефтепродукта могут использоваться минеральные масла, дизельное топливо и их смеси - для достижения оптимальной вязкости эмульсии 20000-30000 сантипуаз (10-2·Па·с).

Одним из наиболее важных компонентов эмульсии является применяемый эмульгатор, поскольку от его эффективности зависит стабильность эмульсии. При выборе эмульгатора должны были соблюдаться следующие требования: соответствие гидрофильно-липофильных балансов эмульгатора и топливного раствора, высокая эмульгирующая способность, длительная стабильность эмульсии в процессе хранения и использования. Исходя из этих требований предпочтение было отдано эмульгаторам «Амфора» и «Lubrizol LZ 2820», имеющим идентичный показатель гидрофильно-липофильных балансов в пределах 3-6.

Следовательно, составы II-IV эмульсионного взрывчатого вещества обеспечивают заявленный технический результат - увеличение эффективности действия взрыва.

Технология (способ) изготовления предлагаемого в изобретении эмульсионного состава для ВВ разработана таким образом, чтобы исключить в процессе производства дополнительные технологические операции, сократить количество используемого оборудования и обслуживающего персонала, что достигается использованием принципа объединения нескольких технологических операций в одном модуле. Блок-схема по производству эмульсии для ВВ показана на фиг.2, где следующими номерами узлов представлены: узел I - модульная емкость приготовления раствора окислителя, со встроенной мешалкой и обогревом, узел II - модульная емкость приготовления топливного раствора, со встроенной мешалкой и обогревом, узел III - модуль приготовления эмульсии, узел IV - модуль водоподготовки, узел V - модуль приготовления газогенерирующей добавки и узел VI - вспомогательный модуль с секциями для хранения сырья.

Дополнительно следующими позициями обозначены основные агрегаты и аппараты линии по приготовлению эмульсии: емкость для воды 13, реактор 14 для приготовления раствора NaNO2, узел фильтрации 15 и перекачки окислительного раствора, узел распределения 16 и перекачки топливного раствора, диспергатор 17, накопительная емкость 18 для готовой эмульсии, щит управления 19, радиатор отопления 20 и система обогрева 21 при помощи теплоносителя.

Технология изготовления эмульсионного состава по таблице 3 главным образом отличается от применяемой в мировой практики тем, что в качестве производственных комплексов (заводов) применены модули контейнерного типа, с возможностью оперативной их дислокации практически на любой территории вблизи мест ведения взрывных работ. Технологический модульный комплекс состоит из двух изоцестерн с тепловой рубашкой и вмонтированными в них аппаратами перемешивания, которые используются для приготовления топливного раствора и раствора окислителя, производственного модуля контейнерного типа, где выполняется основной процесс приготовления водомасляной эмульсии и выдачи ее потребителю, а также портативной дизельной котельной 22 и вспомогательными секционными модулями. Такой подход к технологии изготовления эмульсии в полной мере соответствует всем задачам изобретения.

Технология изготовления эмульсионного состава, благодаря использованию модулей контейнерного типа и применению принципа объединения нескольких технологических операций в одном модуле, сочетает в себе безопасность, малое энергопотребление, компактность, мобильность перемещения, минимизацию обслуживающего персонала и достаточную производительность (годовая производительность модульного производства по приготовлению эмульсии при односменной (8 часов) работе - 7,5 тысяч тонн), что влечет за собой упрощение конструкции и уменьшение стоимости производственных комплексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810967C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2810968C2 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2710426C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ | 2019 |

|

RU2711154C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2745222C1 |

| МАТРИЧНАЯ ЭМУЛЬСИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО СОСТАВА | 2020 |

|

RU2743282C1 |

| СОСТАВ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2010 |

|

RU2446134C1 |

| СОСТАВ ЭМУЛЬСИОННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2003 |

|

RU2252926C2 |

| ЭМУЛЬСИОННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2009 |

|

RU2383519C1 |

| Состав эмульсионного взрывчатого вещества и способ изготовления этого состава | 2016 |

|

RU2633889C1 |

Изобретение относится к области изготовления безопасных водоустойчивых эмульсионных взрывчатых составов. Эмульсионное водоустойчивое взрывчатое вещество содержит, в мас.%: водомасляную эмульсию 80,00-30,00, аммиачную селитру 18,60-65,70, газогенерирующую добавку в виде раствора для газификации 0,20-0,10 и нефтепродукты 1,20-4,20. В качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр и включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора и натр едкий 40%-ный. Эмульсионное взрывчатое вещество включает гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией. Изобретение направлено на повышение стабильности эксплуатационных и взрывчатых свойств и увеличение эффективности действия взрыва. 2 н.п. ф-лы, 2 ил., 3 табл.

1. Эмульсионный состав для водоустойчивых взрывчатых смесей, включающий раствор окислителя из воды и аммиачной селитры и эмульгатор, отличающийся тем, что раствор окислителя включает кислоту уксусную 70%-ную, тиомочевину в качестве катализатора, натр едкий 40%-ный и натрий азотнокислый, а эмульгатор смешан с нефтепродуктом для образования топливного раствора при следующем соотношении компонентов, в мас.%:

Раствор окислителя

Топливный раствор

2. Эмульсионное водоустойчивое взрывчатое вещество, содержащее водомасляную эмульсию, аммиачную селитру, газогенерирующую добавку и нефтепродукты, отличающееся тем, что в качестве нефтепродуктов использовано дизельное топливо, водомасляная эмульсия выполнена на основе водного раствора аммиачной и натриевой селитр, эмульсионное взрывчатое вещество включает гранулированную аммиачную селитру, которую механически смешивают с указанной эмульсией при следующем соотношении компонентов, мас. %:

при этом водомасляная эмульсия включает, в мас. %:

Раствор окислителя

Топливный раствор

Топливный раствор

| Способ подачи стеклянной массы к месту ее выборки и на приспособление для осуществления означенного способа | 1925 |

|

SU4540A1 |

| ТЕХНИКА И ТЕХНОЛОГИЯ ВЗРЫВНЫХ РАБОТ В США, М | |||

| : НЕДРА, 1989, С | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2015-03-20—Публикация

2013-08-19—Подача