Изобретение относится к производству кремк ия руднотермическим восстановлением кремнезема, конкретнее к выплавке креме ия специального состава для последующего получения высококачественных кремкиевых порошков.

Ир известных наиболее близким по технической сущности является заявка ФРГ N 3503097 кл. С 01 В 33/02, 1985 г, в соот- ветст ии которой для получения кремния с повышенным содержанием кальция в шихту для получения кремния в электродуговой печи, Содержащую соединения кремния и углерод вводят вещества, содержащие кальций - известняк (СаСОз) или доломит СатМдп(СОз)р в количестве 1-10%.

Недостатками прототипа являются высокая себестоимость кремния, получаемого из традиционных шихт с добавками соединений; кальция; необходимость организации специального тракта подачи в печь соединений кальция, что также увеличивает себестоимость кремния.

Целью изобретения является снижение себестоимости кремния, предназначенного

для последующего диспергирования и рафинирования.

Поставленная цель достигается тем, что для производства кремния используют ИШ- ту, содержащую кремнезем и восстановительную смесь, содержащую 40-70% бурового угля в пересчете на нелетучий углерод.

Сущность изобретения сводится в замене дорогостоящих и сравнительно чистых (содержащих сравнительно небольшое количество золы) традиционных восстановителей - древесного и каменного углей бурым углем, отличающимся достаточно высокой реакционной способностью, но не использовавшимся ранее в качестве восстановителя из-за повышенного содержания золы (последнее обстоятельство не позволяло получать кремний требуемого качества по ГОСТ 2169-69 традиционным способом).

Анализ характеристик бурых углей основных месторождений показывает, что эти угли содержат от 4 до 16% золы. Содержание окиси кальция в золе составляет от 15 до 60%, причем содержание окиси кальция

ел

с

VI ю

со VJ ю

ь

в углях, определяемое как произведение содержания золы в % на содержание окиси кальция в % , колеблется в достаточно узких пределах 2,0-2,8%. Это облегчает дозировку бурого угля при составлении шихты для выплавки кремния с заданным содержанием кальция. С учетом процессов ликвации, имеющих место при затвердении слитков кремния, степени усвоения кальция кремнием в процессе руднотермического восстановления руды - 40-50%, содержание кальция в шихте должно составлять не менее 25 кг на тонну кремния. Принимая во внимание, что остальные компоненты шихты (кроме древесного угля) вносят незначительное количество кальция (2-3 кг), основное количество кальция в шихту должно быть внесено бурым углем, Учитывая, что содержание кальция в буром угле составляет 14-20 кг/т, для обеспечения заданного количества кальция в кремнии, требуемого для успешного ведения процесса кислотного диспертирования и рафинирования кремния, в шихту для выплавки кремния необходимо ввести не менее 1 т бурого угля. Или, принимая во внимание, что среднее содержание нелетучего углерода в буром угле составляет 45%, а общее количество нелетучего углерода в восстановительной части шихты должно составлять 1,4 т/т кремния, содержание бурого угля в восстановительной части шихты должно составлять не менее 40% по нелетучему углероду.

Вследствие высокой активности в восстановительных процессах бурый уголь может быть использован взамен дорогостоящих древесного и газового углей, что приведет к соответствующему снижению себестоимости кремния.

Согласно данному изобретению восстановительная часть шихты содержит 3-25% бурого угля (или до 30% в пересчете на нелетучий углерод). Введение в состав шихты бурового угля осуществлен с целью повышения выхода кремния и снижения расхода электроэнергии. Полученный с использованием такой шихты кремний не позволяет достичь требуемого Эффекта (качества и дисперсности кремния) при последующей кислотной обработке. -,

В изобретении содержание бурого угля в восстановительной части шихты в пересчете на нелетучий углерод составляет 40-70%. Целью изобретения является снижение себестоимости кремния с повышенным содержанием кальция, предназначенного для производства высококачественного порошка. Бурый уголь служит здесь источником кальция.

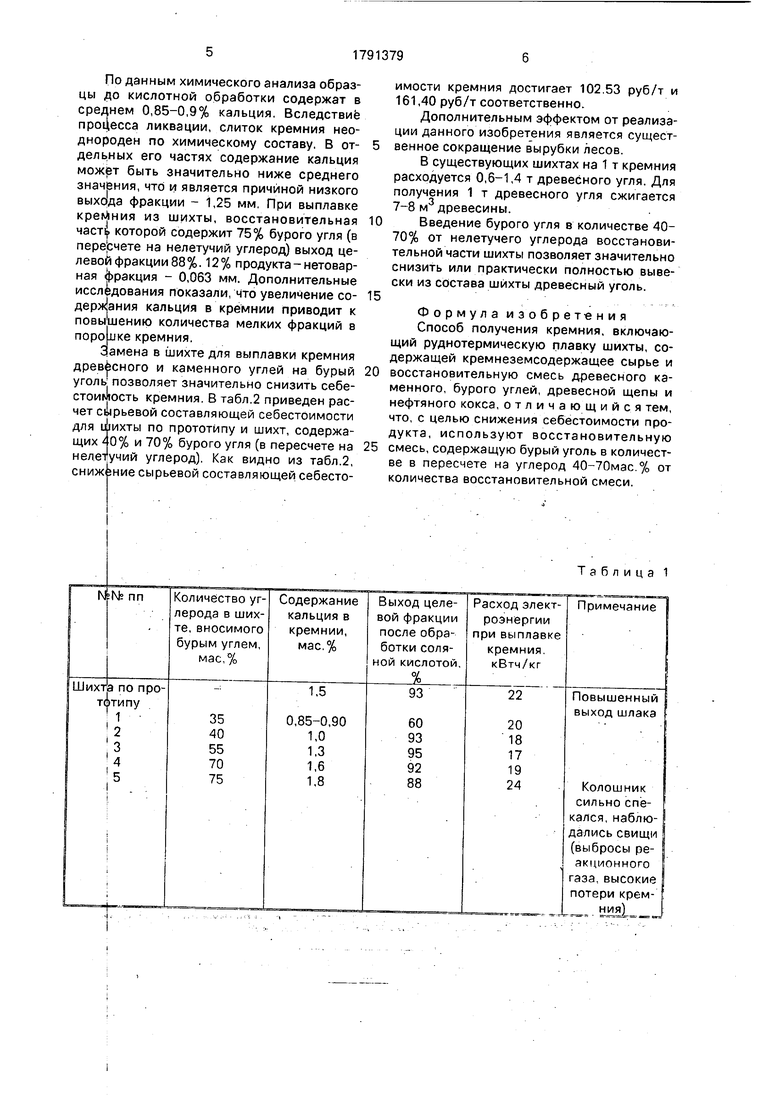

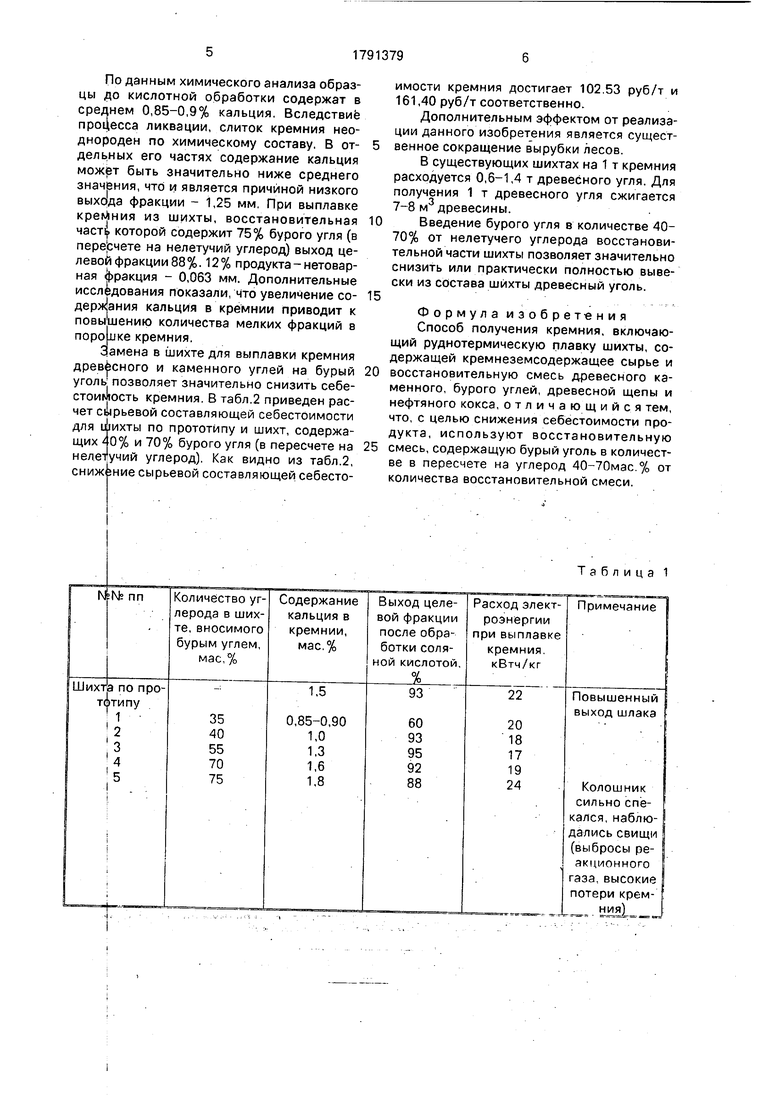

Пример реализации изобретения. Сравнительные испытания предлагаемого и принятого за прототип способа получения кремния проводили на опытно- 5 заводской двухэлектродной руднотермиче- ской печи мощностью 200 кВт. При испытании использовали следующие сырьевые материалы, мм:

Кварцит банического 0месторождения крупностью 10-60 Древесный уголь 10-70 Каменный уголь.марки Г 0-15 Древесная щепа

5 (рыхлитель)5-30 Нефтяной кокс марки КЗ-0 0-15 Бурый уголь 10-70 Известняк 5-50 Компоненты шихт смешивания в задан- 0 ных соотношениях и загружали в печь, В процессе плавки фиксировали электрические режимы работы печи, расход шихтовых материалов, количество выплавленного металла, состояние колошника, расход 5 электроэнергии. Выпуск металла из печи осуществляли каждые два часа. Полученный кремний анализировали на содержание кальция. Результаты плавок сведены в табл.1.

0Выплавка кремния из шихты по прототипу проходила с повышенным шлакообразованием. Расход электроэнергии составил 22 кВтч/кг.

В период плавки шихты, содержащей в 5 восстановительной части 40-70% бурого угля (в пересчете на нелетучий углерод) отклонений в режиме работы печи не наблюдалось, расход электроэнергии снизился до 17-19 кВтч/кг.

0При выплавке кремния из шихты, содержащей в восстановительной части 75% бурого угля (в пересчете на нелетучий углерод) колошник сильно спекался, расход электроэнергии повысился до 24 кВтч/кг, 5 возросли потери кремния.

Образцы выплавленного кремния обрабатывали 10% соляной кислотой при 100°С. Полученные порошки рассеяли с выделением целевой фракции - 1,25+0,063 мм. Как 0 видно из табл.1, кремний, выплавленный из шихты, восстановительная часть которой содержит 40-70% бурого угля (в пересчете на нелетучий углерод), распадается с образованием порошка, 92-95% которого явля- 5 ется целевой фракцией. Выход целевой фракции после кислотной обработки кремния, выплавленного из шихты, восстановительная часть которой содержит 35% бурого угля ( в пересчете на нелетучий углерод) составляет 60%.

По данным химического анализа образцы до кислотной обработки содержат в среднем 0,85-0,9% кальция. Вследствие процесса ликвации, слиток кремния неоднороден по химическому составу. В от- дельных его частях содержание кальция можЈт быть значительно ниже среднего значения, что и является причиной низкого выхода фракции - 1,25 мм, При выплавке кремния из шихты, восстановительная част( которой содержит 75% бурого угля (в пересчете на нелетучий углерод) выход целевой фракции 88%. 12% продукта-нетоварная фракция - 0,063 мм. Дополнительные исследования показали, что увеличение со- держания кальция в кремнии приводит к повышению количества мелких фракций в кремния.

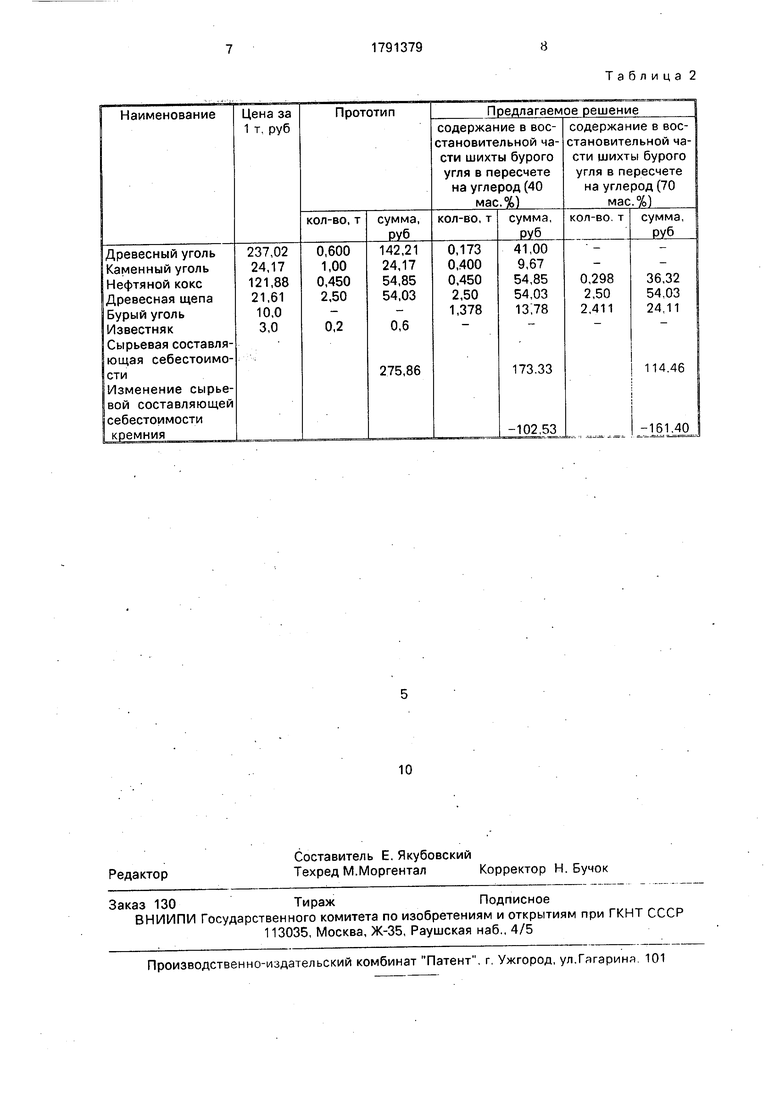

Замена в шихте для выплавки кремния древесного и каменного углей на бурый уголь: позволяет значительно снизить себестоимость кремния. В табл.2 приведен расчет сырьевой составляющей себестоимости для шихты по прототипу и шихт, содержащих 0% и 70% бурого угля (в пересчете на нелетучий углерод). Как видно из табл.2, снижение сырьевой составляющей себестоимости кремния достигает 102.53 руб/т и 161,40 руб/т соответственно.

Дополнительным эффектом от реализации данного изобретения является существенное сокращение вырубки лесов.

В существующих шихтах на 1 т кремния расходуется 0,6-1,4 т древесного угля. Для получения 1 т древесного угля сжигается 7-8 м древесины.

Введение бурого угля в количестве 40- 70% от нелетучего углерода восстановительной части шихты позволяет значительно снизить или практически полностью вывески из состава шихты древесный уголь.

Формула изобретения Способ получения кремния, включающий руднотермическую плавку шихты, содержащей кремнеземсодержащее сырье и восстановительную смесь древесного каменного, бурого углей, древесной щепы и нефтяного кокса, отличающийся тем, что, с целью снижения себестоимости продукта, используют восстановительную смесь, содержащую бурый уголь в количестве в пересчете на углерод 40-70мас.% от количества восстановительной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ | 1991 |

|

RU2013370C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2014 |

|

RU2570153C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2651032C1 |

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2071939C1 |

| УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713143C1 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2016 |

|

RU2649423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1991 |

|

RU2038298C1 |

| Способ подготовки шихты для получения алюминиево-кремниевых сплавов карботермическим восстановлением | 1989 |

|

SU1715872A1 |

Использование: для получения высококачественных кремниевых порошков. Сущность изобретения: радиотермической плавке подвергают шихту, содержащую кремнеземсодержащее сырье и восстановительную смесь древесного, каменного, бурового углей, древесной щепы и нефтяного кокса, причем бурый уголь содержится в смеси в количестве в пересчете на углерод 40-70 мас.%. 2табг.

Таблица 1

Таблица 2

| Заявка ФРГ № 3503097, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-30—Публикация

1990-11-16—Подача