Изобретение относится к электротехнической промышленности и может использоваться в производстве пленочных электронагревательных покрытий и электронагревателей.

Известна электропроводящая паста, содержащая оксид алюминия, графит, глину, декстрин, порошок алюминия. Данная паста не может использоваться для нанесения электропроводящей пленки на материалы с температурой размягчения ниже 2200°С, например стекло.

Известна суспензия для нанесения то- копроводящего покрытия, содержащая порошок ферросилиция, жидкое стекло и воду с поташем и глиной. Токопроводящие пленки, полученные из суспензии известного состава обладают низкой удельной мощностью - 4 Вт/см, а суспензия не пригодна для длительного хранения, так как твердеет в течение нескольких часов.

Наиболее близким техническим решением к изобретению является суспензия, включающая метасйликат натрия и графит для получения нагревательного элемента.

Однако из данной суспензии не удается на- -нести пленки толщиной 0,1-0,2 мм на стекло, так как пдслё обработки покрытия кислотой нарушается его целостность, а мощность нагревательного элемента не превышает ЗВт/см2.

Цель изобретения - повышение стабильности суспензии при хранении и повышение надежности изделий на ее основе путем увеличения тепловых нагрузок на то- копроводящее покрытие.

Поставленная цель достигается тем, что суспензия для получения токопроводящёго покрытия, включающая метасйликат натрия, графит и воду, дополнительно содержит оксид алюминия и оксид железа (Ш) при следующем содержании компонентов, мас.%: Метасйликат натрия 18-26 Графит10-20 Оксид алюминия 4-12 Оксид железа 4-12 Вода Остальное П р и м е р 1 (аналог). Вз.вешивали 30,0 г порошка ферросилиция дисперсностью менее 150 мкм, 5,0 г силиката натрия,

fe

ю

00

ел

ЧЭ

0,4 г глины латинской. 10,0 г воды. Суспензию перемешивали и наносили кистью на кварцевый стакан обьемом 300 см4, высотой 15 см. Изделие сушили при 1 15°С 40 мин, затем при 300°С 20 мин. Толщина пленки составляла 0,25 мм. К изделию через токо- проводящие шины подводили напряжение до 240 В. При тепловой нагрузке 4 Вт/см2 пленЪчное rrbtfp bitwe разрушалось. Приготовленный раствор через 2-3 ч не пригоден для дальнейшего использования.

П р и м е р 2 (прототип), Смешивали 14,0 г графита, дисперсностью менее 150 мкм, 10 г метасиликата натрия (в пересчете на 100% вещество) и 16 г воды. Полученную суспензию кистью наносили на кварцевый стакан объемом 300 см и высотой 15 см. Изделие сушили при 115°С 40 мин. обрабатывали поверхность 10%-ной соляной кислотой, сушили 40 мин npl 20б°С. Толщина пленки составляла 0,5 мм. К изделию подводили через шины напряжение до 240 В, При тепловой нагрузке 3 Вт/см покрытие разрушалось.

П р и м е р 3 (предлагаемая суспензия, Ыз 8, таблица). Смешивали 6,56 г графита, дисперсностью менее 150 мкм, 3,6 г оксида алюминия дисперсностью менее 150 мкм, 3.6 г оксида железа (III) дисперсностью менее 150 мкм, 9,84 г метасиликата натрия (100%), 16,4 г воды.

Состав суспензии следующий, мас.%: Графит16,4 Оксид алюминия 9,0 Оксид железа . 9,0 Метасиликат натрия 24,6 Вода 41,0 Суспензию наносили.кистью на кварцевый стакан обьемом 150 см , высотой 15 см. Пленку сушили 30 мин при температуре 115°С, 40 мин при температуре 250°С. Толщина пленки составила 0,5 мм удельная 4 электропроводность 3 Ом 1 .

К изделию через токопроводящие шины подводили напряжение до 240 В. Разрушение покрытия наблюдалось при тепловой нагрузке 8 Вт/см2. Суспензия для получения токрпроводящего покрытия устойчива в течение 3 месяцев.

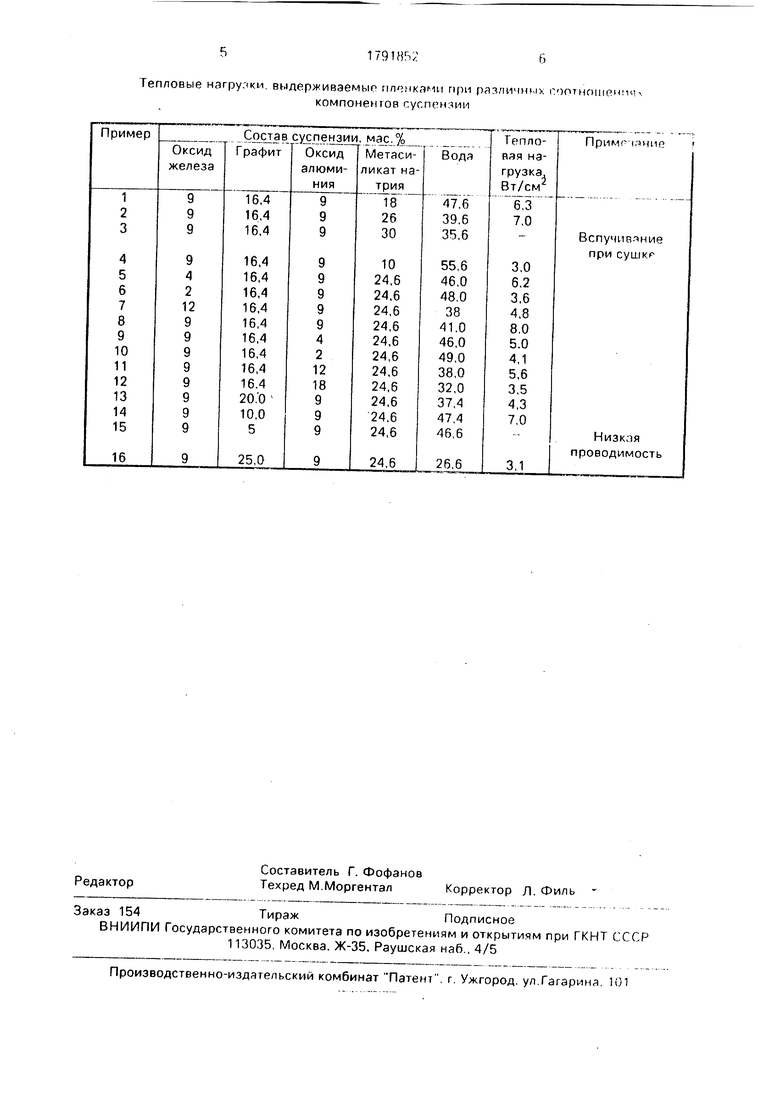

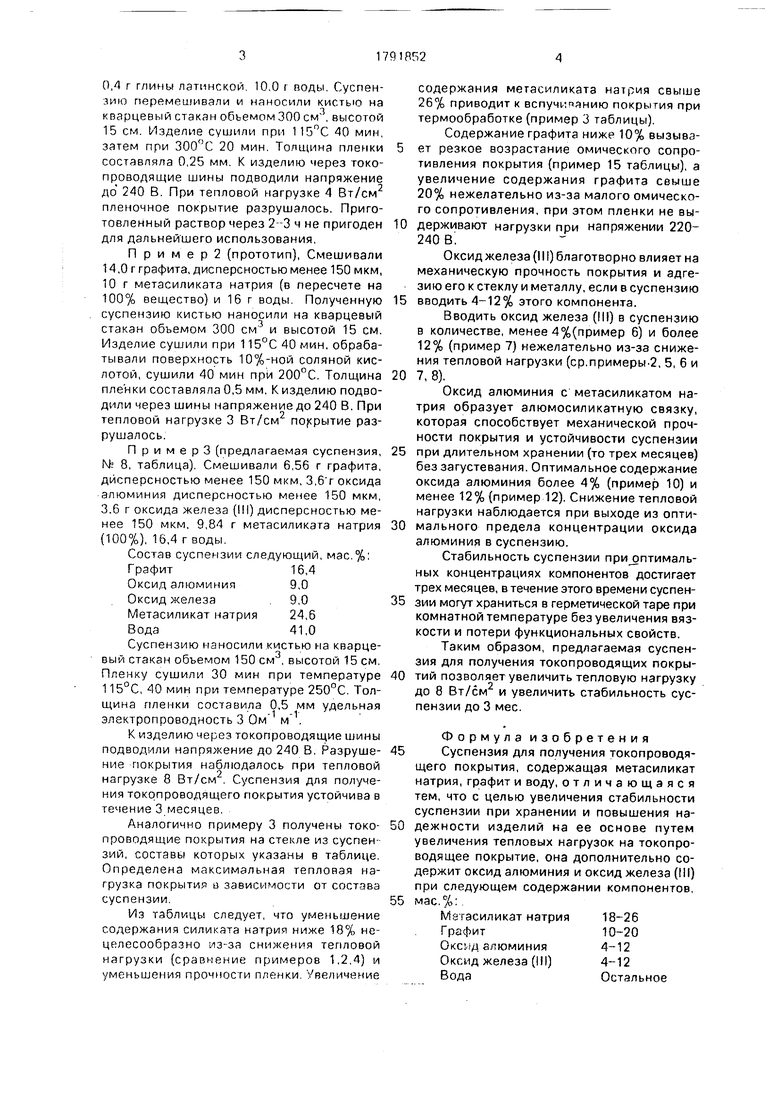

Аналогично примеру 3 получены токопроводящие покрытия на стекле из суспензий, составы которых указаны в таблице. Определена максимальная тепловая нагрузка покрытия в зависимости от состава суспензии.

Из таблицы следует, что уменьшение содержания силиката натрия ниже 18% нецелесообразно из-за снижения тепловой нагрузки (сравнение примеров 1,2,4) и уменьшения прочности пленки. Увеличение

содержания метасиликата натрия свыше 26% приводит к вспучиванию покрытия при термообработке (пример 3 таблицы).

Содержание графита ниже 10% вызывэет резкое возрастание омического сопротивления покрытия (пример 15 таблицы), а увеличение содержания графита свыше 20% нежелательно из-за малого омического сопротивления, при этом пленки не выдерживают нагрузки при напряжении 220- 240В,

Оксид железа (111) благотворно влияет на механическую прочность покрытия и адге- зию его к стеклу и металлу, если в суспензию

вводить 4-12% этого компонента.

Вводить оксид железа (III) .в суспензию в количестве, менее 4%(пример 6) и более 12% (пример 7) нежелательно из-за снижения тепловой нагрузки (ср.примеры-2, 5, 6 и

7,8).

Оксид алюминия с метасиликатом натрия образует алюмосиликатную связку, которая способствует механической прочности покрытия и устойчивости суспензии

при длительном хранении (то трех месяцев) без загустевания. Оптимальное содержание оксида алюминия более 4% (пример 10) и менее 12% (пример 12). Снижение тепловой нагрузки наблюдается при выходе из оптимального предела концентрации оксида алюминия в суспензию.

Стабильность суспензии при оптималь- ных концентрациях компонентов достигает трех месяцев, в течение этого времени суспенэии могут храниться в герметической таре при комнатной температуре без увеличения вязкости и потери функциональных свойств.

Таким образом, предлагаемая суспензия для получения токопроводящих покрытий позволяет увеличить тепловую нагрузку до 8 Вт/см2 и увеличить стабильность суспензии до 3 мес.

Формула изобретения Суспензия для получения токопроводя- щего покрытия, содержащая метасиликат натрия, графит и воду, отличающаяся тем, что с целью увеличения стабильности суспензии при хранении и повышения на- дежности изделий на ее основе путем увеличения тепловых нагрузок на токопро- водящее покрытие, она дополнительно содержит оксид алюминия и оксид железа (III) при следующем содержании компонентов, мас.%:.

Метасиликат натрия 18-26 Графит10-20 Оксид алюминия 4-12 Оксид железа (III) 4-12 Вода Остальное

Тепловые нагрузки, выдерживаемые пленками при различных соотношениякомпонентов суспензии

Изобретение относится к области электротехники, в частности к производству электропроводящих суспензий для плёночных электропроводящих покрытий. Цель изобретения -.увеличение стабильности суспензии при креплении и повышение надежности изделий на ее основе путем увеличения тепловых нагрузок на токбпррводящеё покрытие. Суспензию, содержащую 18-26 мас.% метасиликата натрия, 10-20 мас,% графита. 4-12 мае. % оксида алюминия, 4-12 мас.% оксида железа (III) и 30-64 мас.% воды, наносят на кварцевую п овё рх нбс ть, сушат при 115 и 250°С. Получают токопро- водящее покрытие, fftiДёр жйв а ю щёё геflло- вую нагрузку до 8 Вт/см . 1 табл.

| Способ изготовления нагревательного элемента | 1974 |

|

SU554828A3 |

| Н 0.5 В | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-01-30—Публикация

1990-11-30—Подача