Изобретение относится преимущественно к электродным материалам для подводной резки, в частности, к штучным трубчатым экзотермическим электродам и может быть использовано для резки металлов и неэлектропроводных материалов под водой.

Известен электрод для подводной резки, который содержит стальной трубчатый корпус, в котором расположено несколько железных прутков.

Недостатком этого известного устройства является низкая производительность резки вследствие нестабильного горения электрода.

В качестве прототипа выбрано копье для резки, содержащее две тонкостенные металлические трубки, концентрично расположенные друг относительно друга с оптимальным зазором, образующим периферийный кольцевой канал для прохода газа. Кроме того, в полости внутренней трубки размещены электродные стержни, образующие по оси электрода центральный канал для прохода кислорода.

Недостатком выбранного в качестве прототипа устройства является низкая производительность резки вследствие пониженной стабильности экзотермического горения электрода, а следовательно повышенного коэффициента его использования из-за неоптимального соотношения поперечных сечений тепловыделяющих элементов и образованных кислородных каналов.

Цель изобретения повышение производительности резки за счет стабилизации экзотермического горения электрода под водой.

Поставленная цель достигается тем, что в устройстве для резки, содержащем тепловыделяющий элемент с центральным сквозным каналом для прохода кислорода и тонкостенный корпус, концентрично окружающий тепловыделяющий элемент по всей его длине с зазором, образующим периферийный кольцевой сквозной канал для прохода кислорода, отношение площадей поперечного сечения центрального и периферийного каналов выбирают в пределах 0,3-0,5, а тепловыделяющего элемента и тонкостенного корпуса в пределах 2,0-2,5.

В предлагаемом устройстве выбор оптимальных соотношений поперечных сечений центрального и периферийного кислородных каналов в сочетании с оптимальными сечениями тепловыделяющего элемента и трубчатого корпуса обеспечивает эффективное взаимодействие центрального и периферийного потоков кислорода с тепловыделяющим элементом. В результате стабилизируется горение электрода при одновременном повышении концентрации теплового потока режущего экзотермического факела, за счет чего обеспечивается повышение производительности резки и увеличение коэффициента использования электрода под водой.

При меньшем 0,3 соотношении площадей поперечного сечения центрального и периферийного каналов расход кислорода, проходящего через центральный канал, недостаточен для полного окисления тепловыделяющего элемента и удаления металла из полости реза. При величине указанного соотношения более 0,5 происходит ускоренное сгорание тепловыделяющего элемента, охлаждение режущего факела и снижение его прорезающей способности. Пpи соотношении площадей поперечных сечений тепловыделяющего элемента и корпуса, меньшем 2,0, сгорание тепловыделяющего элемента значительно опережает сгорание корпуса. В результате часть высокотемпературного ядра экзотермического факела погружается в полость корпуса, тепловая мощность режущего факела и производительность резки падают. При указанном соотношении больше 2,5 скорости сгорания тепловыделяющего элемента и корпуса практически адекватны. При этом окружающий высокотемпературное ядро экзотермического факела козырек практически отсутствует, формирование факела ухудшается, концентрация его теплового потока и производительность резки падают, коэффициент использования электрода уменьшается.

Пpи сочетании оптимальных соотношений сечений потоков газов, тепловыделяющего элемента и корпуса обеспечивается стабильность горения электрода. Улучшается формирование режущего факела, повышается концентрация теплового потока, что позволяет достичь предельных значений производительности резки и коэффициента использования электрода. Следовательно, предлагаемые существенные отличия и новизна элементов электрода обеспечивают получение максимальной эффективности его работы.

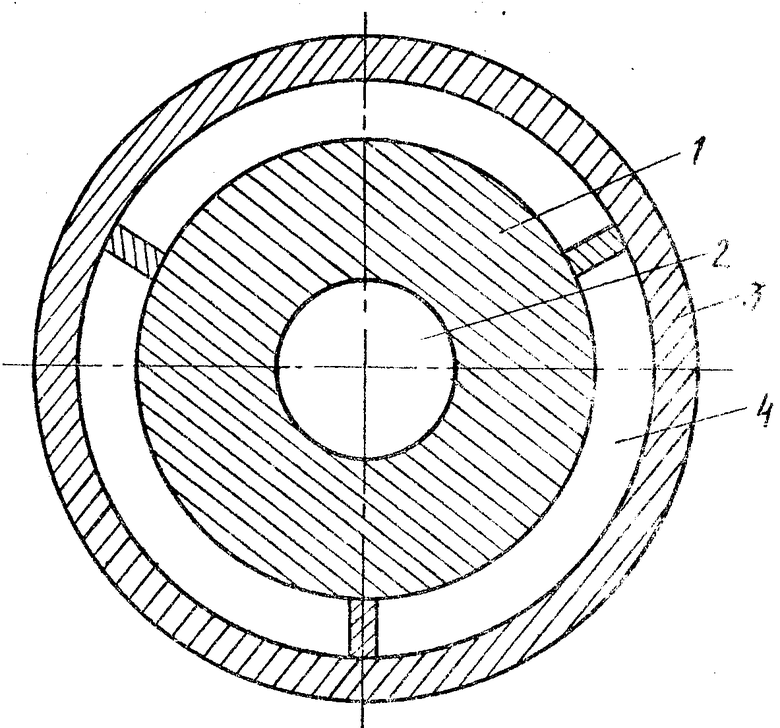

На чертеже показано устройство для подводной экзотермической резки, разрез. Электрод состоит из тепловыделяющего элемента 1 с центральным сквозным каналом 2 для прохода кислорода, расположенного внутри тонкостенного корпуса 3 с равномерным зазором, образующим периферийный кольцевой сквозной канал 4 для прохода кислорода.

Для осуществления резки зафиксированный в электрододержателе электрод замыкают на электропроводную поверхность, открывают главный клапан (на рисунке не показан), осуществляя подачу кислорода внутрь электрода через каналы 2 и 4, и включают ток. После поджига электрода ток может быть отключен, а горение будет продолжаться за счет экзотермической реакции между электродными материалами 1 и 3 и кислородом. Резка осуществляется высокотемпературным экзотермическим факелом. При отключении подачи кислорода электрод гаснет и процесс резки прекращается.

Достижение положительного эффекта при осуществлении данного технического решения подтверждается результатами лабораторных исследований вариантов конструкции электрода. Увеличение производительности резки обеспечивается повышением тепловой мощности и концентрации экзотермического факела при уменьшении расхода электрода.

Увеличение концентрации экзотермического факела, связанное с увеличением удельной массы сгорающего тепловыделяющего элемента и уменьшением поперечного сечения электрода, обеспечивается предлагаемой конструкцией тепловыделяющего элемента из толстостенной трубки при оптимальном сечении центрального кислородоподающего канала в пределах 0,3-0,5 установленной величины поперечного сечения периферийного кольцевого канала, при этом оптимальную площадь поперечного сечения металла цилиндрического тепловыделяющего элемента по отношению к площади поперечного сечения металла, окружающего тепловыделяющий элемент тонкостенного корпуса, устанавливают в пределах 2,0-2,5.

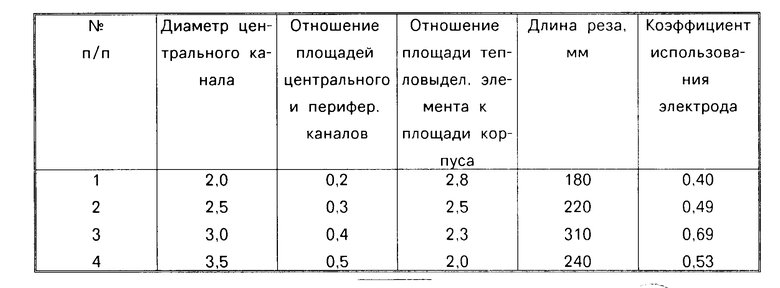

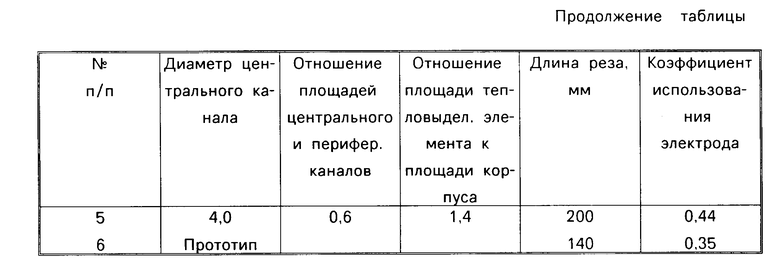

В рассматриваемых вариантах электрода (таблица) проходной кольцевой зазор периферийного канала составляет 0,6-0,8 мм, а диаметр центрального канала тепловыделяющего элемента в пределах 2,5-3,5.

Один из вариантов выполнения предлагаемого устройства следующий.

При выполнении центрального канала тепловыделяющего элемента сечением, меньшим 0,3 величины периферийного канала (вариант 1 таблицы), не был обеспечен достаточный центральный поток кислорода как для сгорания тепловыделяющего элемента, так и для сжигания и выдувания металла из полости реза. Превышение площади поперечного сечения сгорающего металла тепловыделяющего элемента более, чем в 2,5 раза по отношению к металлическому сечению тонкостенного корпуса привело к снижению производительности экзотермической резки и коэффициента использования электрода.

При увеличении проходного сечения центрального канала тепловыделяющего элемента до величины более, чем 0,5 величины проходного сечения периферийного канала электрода и уменьшении площади сечения сгорающего металла тепловыделяющего элемента менее 2,0 величины площади поперечного сечения металла тонкостенного корпуса электрода (вариант 5 таблицы) снизились тепловая эффективность и прорезающая способность экзотермического факела, а также, коэффициент использования электрода. Оптимальный вариант 3 (см. таблицу) конструкции экзотермического электрода при отношении проходного сечения центрального канала к периферийному около 0,4 при отношении площади сечения тепловыделяющего элемента к корпусу около 2,3 обеспечил повышение производительности резки при увеличении коэффициента использования электрода почти вдвое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство экзотермической подводной резки | 2015 |

|

RU2612353C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И РАЗОГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ ЕМКОСТЕЙ | 1997 |

|

RU2119845C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| СПОСОБ СЖИГАНИЯ ГАЗА И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2079784C1 |

| Способ образования ванны расплавленного металла при начале огневой зачистки и устройство для его осуществления | 1980 |

|

SU1263464A1 |

| ЭЖЕКТОРНЫЙ ВОЗДУХООЧИСТИТЕЛЬ И ФОРСУНКА ДЛЯ НЕГО | 2009 |

|

RU2418171C1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ И УСТАНОВКА ДЛЯ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 2000 |

|

RU2193955C2 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ГОРЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2013 |

|

RU2517463C1 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

Использование: резка металлов и неэлектропроводных материалов под водой. Сущность изобретения: Устройство включает тепловыделяющий элемент с центральным сквозным каналом для прохода кислорода и тонкостенный корпус. Корпус концентрично окружает тепловыделяющий элемент по всей длине. Зазор между корпусом тепловыделяющим элементом образует периферийный кольцевой канал для прохода кислорода. Отношение площадей поперечного сечения центрального и периферийного каналов выбирают в пределах 0,3-0,5, а тепловыделяющего элемента и тонкостенного корпуса в пределах 2,0-2,5. 1 ил. 1 табл.

УСТРОЙСТВО ДЛЯ ЭКЗОТЕРМИЧЕСКОЙ РЕЗКИ, включающее тепловыделяющий элемент с центральным сквозным каналом для прохода кислорода и тонкостенный корпус, концентрично окружающий тепловыделяющий элемент по всей длине с зазором, образующим периферийный кольцевой сквозной канал для прохода кислорода, отличающееся тем, что, с целью повышения производительности резки за счет стабилизации экзотермического горения под водой, отношение площадей поперечного сечения центрального и периферийного каналов составляет 0,3 0,5, а тепловыделяющего элемента и тонкостенного корпуса 2,0 2,5.

| Патент США N 4114863, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-27—Публикация

1991-02-27—Подача