Изобретение относится к области получения порошков оксидов и сложных оксидов металлов и может быть использовано в химической промышленности.

Известен способ получения активного углерода, содержащего однородные тонкодисперсные частицы металла (см., например, патент США №4482641, дата опубликования - 13.11.1984 года). Способ осуществляют путем термического воздействия на мелкодисперсные частицы прекурсоров углерода и металла. Диспергирование прекурсоров проводят непосредственно в газовый поток.

Известен способ получения материалов для формирования электродов топливного элемента (см., например, патент США №7255954, дата опубликования - 14.08.2007 года). Способ также осуществляют путем термического воздействия на находящиеся в газовом потоке мелкодисперсные капли исходного раствора.

Известен способ получения смеси порошкообразных оксидов металлов из нитратов металлов в ядерной промышленности (см., например, патент РФ №2175643, дата опубликования - 20.05.2000 года). В данном техническом решении газовый поток вводят в реакционную камеру одновременно с раствором нитратов при температуре, превышающей температуру разложения нитратов, причем механическая энергия газового потока достаточна для тонкого распыления раствора.

Недостатки вышеприведенных способов состоят, в основном, в недостаточной степени диспергирования продукционных растворов в газовый поток.

В современной промышленности широко известно применение ультразвукового воздействия при проведении технологических процессов.

Например, известен способ получения порошков титаната или цирконата двухвалентного металла (см. патент РФ №2273603, дата опубликования - 10.04.2006 года). Порошки титаната или цирконата двухвалентного металла получают формированием шихты из эквивалентных количеств соединения циркония, титана или их смеси и соединения одного или нескольких двухвалентных металлов. Затем следует смешение компонентов, которое осуществляют посредством ультразвукового воздействия в среде инертной органической жидкости. Последующую прокалку смеси компонентов ведут при температуре 650-700°С. Техническим результатом является снижение температуры синтеза порошков титаната и цирконата двухвалентного металла и твердых растворов на основе этих соединений с обеспечением мелкодисперсности, монофазности и высокой чистоты получаемых порошков. В данном техническом решении ультразвуковому воздействию подвергается смесь порошков и жидкости для лучшего перемешивания.

Наиболее близким к настоящему изобретению является патент WO/2005/037709 «CONTROLLED CHEMICAL AEROSOL FLOW SYNTHESIS OF NANOMETER-SIZED PARTICLES AND OTHER NANOMETER-SIZED PRODUCTS» (дата опубликования - 28.04.2005 года).

Установка для получения нано-размерных частиц в ходе пиролиза диспергированных жидкофазных материалов (прекурсоров), т.е. в ходе, так называемого, спрей-пиролиза, включает в себя емкости с исходными прекурсорами, смеситель прекурсоров с ультразвуковым устройством для их распыления в газовый поток, термический реактор и последующий за ним пылеуловитель. В дальнейшем из подобных порошкообразных материалов может быть получен целый ряд продуктов: полупроводники, катализаторы и т.д.

Недостатки данного технического решения состоят в недостаточной степени улавливания порошкообразного продукта, в возможном выбросе в атмосферу вредных газообразных продуктов, в затратах излишней тепловой энергии.

Задача настоящего изобретения состоит в формировании более совершенной установки для получения ультра- и наноразмерных порошков оксидов металлов.

Технический результат настоящего изобретения состоит в увеличении степени улавливания частиц готового материала, в снижении опасных выбросов в атмосферу, в экономии энергии и увеличении надежности работы установки.

Для получения указанного технического результата в установке для получения оксидов металлов, содержащей емкость для исходного раствора, выполненный в виде аппарата вытеснения термохимический реактор, корпус которого снабжен нагревателем, ультразвуковой распылитель, побудитель расхода воздуха и промывной скруббер, корпус термохимического реактора снабжен рубашкой со штуцерами для подвода и вывода газов, установка дополнительно снабжена системой сухого пылеулавливания, размещенной непосредственно после термохимического реактора по ходу газов, промывной скруббер выполнен в виде противоточного аппарата со штуцерами для подвода и вывода реакционных газов и исходного раствора, выход газов из системы сухого пылеулавливания соединен со штуцером рубашки для подвода газов и/или со штуцером промывного скруббера для подвода газов, штуцер рубашки для вывода газов соединен со штуцером промывного скруббера для подвода газов, емкость для исходного раствора соединена с термохимическим реактором и/или со штуцером промывного скруббера для подвода исходного раствора, а штуцер промывного скруббера для вывода исходного раствора соединен с термохимическим реактором и снабжен отводом, причем на линиях соединения аппаратов установлены запорные органы. Побудитель расхода выполнен в виде нагнетающего аппарата, а штуцер рубашки для вывода газов и штуцер промывного скруббера для вывода газов соединены с атмосферой. Побудитель расхода выполнен в виде вакуум-насоса, а штуцер рубашки для вывода газов и штуцер промывного скруббера для вывода газов соединены со всасывающим патрубком вакуум-насоса. Непосредственно после системы сухого пылеулавливания по ходу реакционных газов установлено термокаталитическое устройство. Система сухого пылеулавливания выполнена одно- или многоступенчатой, причем сухой пылеуловитель одноступенчатой системы или последний по ходу газов пылеуловитель многоступенчатой системы выполнен в виде электрофильтра. Установка дополнительно снабжена соединенной со штуцером промывного скруббера для подвода жидкости емкостью для промывного раствора, соединенным с отводом баком-сборником и насосом, причем всасывающая линия насоса соединена с баком-сборником, а нагнетающая линия - с емкостью для исходного раствора или с емкостью для промывного раствора. Установка дополнительно снабжена установленным на входе воздуха в термохимический реактор поверхностным теплообменником со штуцерами для подвода и вывода воздуха и реакционного газа, причем штуцер теплообменника для подвода реакционного газа соединен с выходом газа из системы сухого пылеулавливания, а штуцер теплообменника для вывода реакционного газа соединен со штуцером промывного скруббера для подвода газа.

Сущность настоящего изобретения состоит в следующем.

В настоящее время особый интерес вызывают солевые методы синтеза сложных оксидов для получения материалов, которые могут быть использованы в технике высокотемпературных сверхпроводников, топливных элементов, высокоактивных катализаторов и т.д. Солевые методы достаточно удобны для быстрого получения высокогомогенных сложных оксидов с заданной стехиометрией компонентов.

Перспективным направлением в технологии оксидов и сложных оксидов является пиролиз полимерно-солевых композиций, в состав которых, в основном, входят нитраты или формиаты металлов и полимер, например, поливиниловый спирт, поливинилпирролидон и т.д. (см., например, патенты РФ №2048617, опубликован 20.11.1995 года; №2048618, опубликован 20.11.1995 года; №2048618, опубликован 20.11.1995 года). Специфические взаимодействия между полимерами и солями и особые свойства таких композиций дают новые возможности управления процессами получения оксидов и синтеза сложных оксидов в ходе термического разложения полимерно-солевых композиций. Полученные оксидные фазы при этом также в свою очередь могут обладать рядом специфических характеристик.

Наиболее важным для данного технического решения является то, что разложение солей при нагревании полимерно-солевых композиций, особенно нитратных, происходит при значительно более низких температурах и протекает весьма энергично, что обусловлено как эффектами комплексообразования, так и окислительно-восстановительным взаимодействием с полимером. Нитратно-полимерные системы имеют ярко-выраженный экзотермический эффект при разложении вместо эндотермического эффекта для чистых солей. Это позволяет снизить температуру синтеза сложных оксидов ниже температуры интенсивного спекания и рекристаллизации, что особенно важно при получении каталитических материалов с высокой удельной поверхностью.

Представляется целесообразным полезно использовать выделяемую в ходе пиролиза теплоту и, тем самым, снизить энергетические затраты при производстве оксидных материалов.

В начальной стадии производства оксидов и сложных оксидов с использованием ультразвукового распыления растворов в термохимическом реакторе необходимо подведение теплоты для инициирования процесса разложения. Подведение теплоты осуществляют обычно путем нагревания объема реактора через стенку с помощью внешнего источника энергии, например, электрического тока. Выделяемая в ходе процесса пиролиза теплота достаточна для поддержания необходимой температуры в термохимическом реакторе. Следовательно, при соответствующей организации проходящих процессов электрическая мощность нагревателя может быть снижена. В ряде случаев при использовании для нагрева реагентов теплоты экзотермического процесса электропитание термохимического реактора может быть отключено вообще.

Возможен вариант нагревания с помощью высокотемпературных газов, покидающих термохимический реактор, собственно исходного раствора.

Возможен вариант нагревания с помощью высокотемпературных газов, покидающих термохимический реактор, воздуха, направляемого в термохимический реактор.

Различные подходы к организации процессов на установке по настоящему изобретению рассмотрены ниже при описании ее работы.

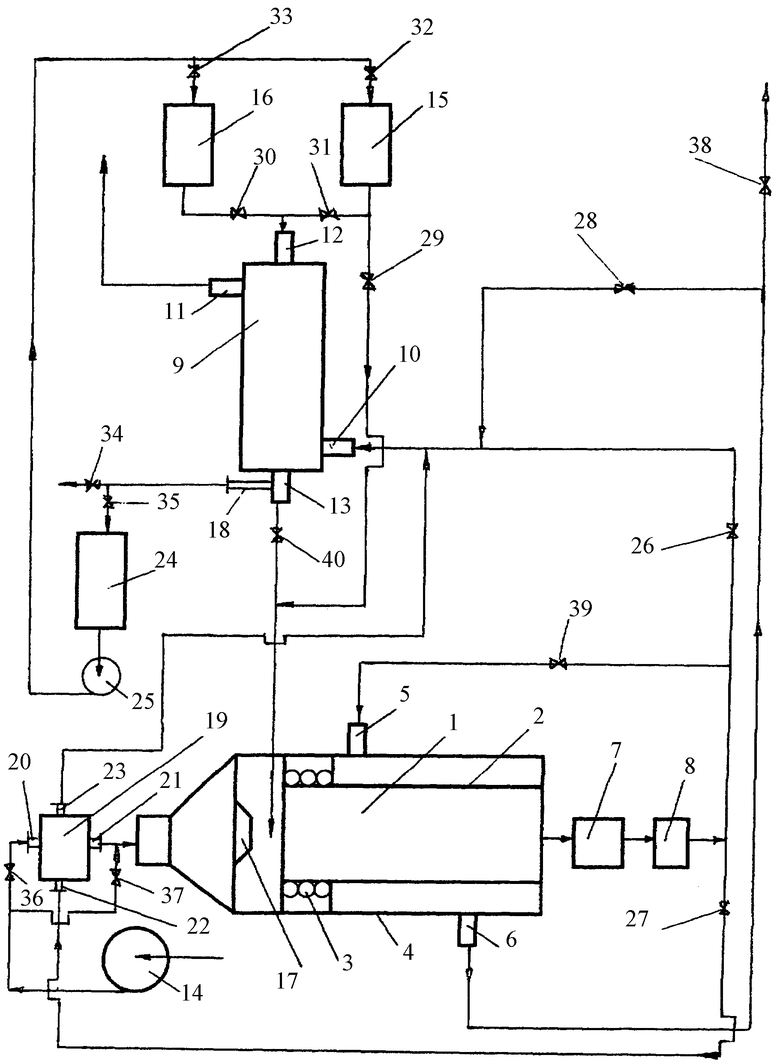

Принципиальная схема установки для получения оксидов металлов приведена на чертеже.

На чертеже приведена установка с побудителем расхода воздуха, выполненным в виде напорного вентилятора (возможен вариант работы установки при выполнении побудителя расхода в виде вакуум-насоса).

Установка включает в себя термохимический реактор 1 с корпусом 2. Термохимический реактор 1 выполнен в виде аппарата вытеснения. Корпус 2 снабжен нагревателем 3 и рубашкой 4. Рубашка 4 имеет штуцер 5 для подвода реакционных газов и штуцер 6 для их вывода. Установка содержит систему сухого пылеулавливания 7, термокаталитическое устройство 8 и промывной скруббер 9, выполненный в виде противоточного аппарата. Промывной скруббер 9 имеет штуцера для подвода реакционного газа 10, для вывода реакционного газа 11, для подвода исходного раствора 12 и его вывода 13. В состав установки входят также побудитель расхода воздуха (вентилятор или воздуходувка) 14, емкость 15 для исходного раствора и емкость 16 для промывного раствора. Термокаталитический реактор 1 снабжен встроенным ультразвуковым распылителем жидкости 17. Штуцер 13 промывного скруббера 9 снабжен отводом 18. В установку включен поверхностный газовый теплообменник 19 со штуцерами 20 и 21 для подвода и вывода воздуха и штуцерами 22 и 23 для подвода и вывода реакционного газа. Кроме того, в состав установки входит бак-сборник 24 с насосом 25. На линиях соединения установлены запорные органы 26-40. Источник электрической энергии и ультразвуковой генератор на принципиальной схеме не приведены.

Установка для получения оксидов металлов работает следующим образом.

Как отмечалось выше, возможен целый ряд вариантов работы, позволяющих использовать те или иные преимущества установки.

Корпус 2 термохимического реактора 1, а следовательно, и его объем прогревают с помощью нагревателя 3, использующего, например, электрическую энергию. В прогретый реактор 1 подают воздух с помощью побудителя расхода 14. В этом случае не работает поверхностный теплообменник 19, для чего при закрытом запорном органе 36 открывают запорный орган 37; воздух при этом напрямую попадает в термохимический реактор 1. В реактор 1 одновременно подают исходный раствор (например, смесь нитратов металлов, необходимых для формирования сложного оксида, и полимера, например, поливинилового спирта) из емкости 15 для исходного раствора. При открытом запорном органе 29 и закрытых запорных органах 30 и 31 исходный раствор подают в термохимический реактор 1 напрямую. При включенном в работу ультразвуковом распылителе 17 проходит активное диспергирование исходного раствора в газовый поток. В термохимическом реакторе 1 проходит пиролиз мельчайших капель исходного раствора с образованием оксидов и сложных оксидов заданного состава, сопровождающийся выделением теплоты. Выходящие из реактора 1 газы с высокой температурой поступают в систему сухого пылеулавливания 7 и далее в термокаталитическое устройство 8, где при соответствующем выборе катализатора проходит превращение вредных составляющих реакционного газа в вещества, выброс которых в атмосферу возможен по существующим нормативным актам.

При открытом запорном органе 39 и закрытых запорных органах 26 и 27 горячие реакционные газы направляют через штуцер 5 для подвода реакционных газов в пространство между рубашкой 4 и корпусом 2. Дальнейший разогрев реактора проходит за счет теплоты реакционных газов. При этом электрическую мощность нагревателя 3 снижают или нагреватель 3 выключают из работы. Реакционные газы выходят из пространства между рубашкой 4 и корпусом 2 через штуцер 6 для вывода реакционных газов из рубашки 4. Далее при открытом запорном органе 38 и закрытом запорном органе 28 очищенные и охлажденные реакционные газы направляют в атмосферу.

Возможно, однако, проведение дальнейшего охлаждения реакционных газов, а следовательно, более полное использование теплоты реакционных газов и более тщательное удаление пыли из них. Для этого при закрытых запорных органах 26 и 38 открывают запорный орган 28. Газы, выходящие из рубашки 4 через штуцер 6, таким образом, направляют в промывной скруббер 9 через штуцер 10. Одновременно закрывают запорный орган 29 и открывают запорный орган 31. При закрытых запорных органах 30, 34 и 35 и открытом запорном органе 40 из емкости 15 для исходного раствора последний поступает через штуцер 12 в промывной скруббер 9, где проходит его нагревание с последующей подачей в термохимический реактор 1. Одновременно проходит дальнейшее улавливание пыли, поскольку промывной скруббер 9 в данном варианте выполняет функцию ступени мокрого пылеулавливания.

Возможен вариант, при котором для промывки реакционных газов используют промывной раствор из емкости 16 для промывного раствора. Данный вариант целесообразен при необходимости использования мокрой ступени очистки от пыли с одновременной абсорбцией вредных составляющих отходящего реакционного газа, например, в случае исключения из состава установки термокаталитического устройства 8. При этом, как описано выше, в термохимический реактор 1 подают исходный раствор из емкости 15 для исходного раствора напрямую. При закрытом запорном органе 31 и открытом запорном органе 30 промывной раствор подают в промывной скруббер 9 через штуцер 12. При закрытых запорных органах 40 и 35 промывной раствор выводят из установки через штуцер 13 и отвод 18.

При закрытом запорном органе 34 и открытом запорном органе 35 возможна работа промывного раствора в обороте. При этом включают в работу бак-сборник 24 и циркуляционный насос 25. Промывной раствор вновь возвращают в емкость для промывного раствора 16 при открытом запорном органе 33 и закрытом запорном органе 32.

Аналогично возможна работа в обороте исходного раствора. При этом, как описано выше, исходный раствор поступает в термохимический реактор 1 при открытом запорном органе 40 с его одновременной циркуляцией с помощью насоса 25 и бака-сборника 24. При этом соответственно запорные органы 30 и 33 закрыты, а запорные органы 31 и 32 открыты.

Возможен вариант использования теплоты реакционных газов из термохимического реактора только на нагрев исходного раствора. В этом варианте запорные органы 27 и 39 находятся в закрытом состоянии. Запорный орган 26 открыт. Горячий реакционный газ через штуцер 10 поступает в промывной скруббер 9 и покидает его через штуцер 11. Работа промывного скруббера 9 проходит при подаче в него исходного раствора из емкости 15 для исходного раствора. Исходный раствор подают в термохимический реактор 1 через штуцер 13. Возможен, как и описано выше, вариант циркуляции исходного раствора. В промывном скруббере 9 проходит нагревание исходного раствора. В этом варианте нагреватель 3 в начале процесса работает с полной предусмотренной и необходимой для инициации процесса пиролиза мощностью. Далее мощность нагревателя 3 снижают.

Возможен вариант использования теплоты реакционных газов для нагревания воздуха, подаваемого в термокаталитический реактор 1. При этом при закрытых запорных органах 26, 37 и 39 открывают запорные органы 27 и 36. Воздух подают напорным органом 14 в поверхностный газовый теплообменник 19 через штуцер 20 и направляют в термохимический реактор 1 через штуцер 21. Горячий реакционный газ поступает в теплообменник 19 через штуцер 22 и выходит через штуцер 23 в охлажденном виде. Далее газ может быть направлен в промывной скруббер 9.

Следует отметить, что система сухого пылеулавливания 7 может быть выполнена в одно- и многоступенчатом варианте (например, система сухого пылеулавливания может содержать только циклон или циклон и металлокерамический фильтр). Установлено, что при спрей-пиролизе полимерно-солевых растворов получают тонкодисперсный продукт, в котором каждая частица имеет достаточно высокий электрический заряд. Таким образом, целесообразно в виде единственной ступени сухого пылеулавливания или в качестве последнего пылеулавливающего аппарата при многоступенчатом варианте системы сухого пылеулавливания использовать электрофильтр.

На установке по настоящему изобретению проведен синтез наноразмерных и ультраразмерных порошков сложных оксидов: Zr0.9Y0.1O2, La1-xSrxMnO3, Ce0.8Sm0.2O2, LiNiO2 и т.д. Например, при использовании ультразвукового воздействия и без него синтез Ce0.8Sm0.2O2 завершался формированием индивидуальной фазы за 1-2 минуты при температуре порядка 650°С. Для сравнения можно сказать, что для получения однофазного продукта традиционным твердофазным синтезом из оксидов СеО2 и Sm2O3 необходима температура не ниже 1000°С и десятки часов отжига с промежуточными перетираниями. В отсутствие ультразвукового воздействия получен относительно моноразмерный по дисперсности порошок. Гранулометрический состав определяли методом лазерной дифракции на приборе SALD-2201 (Shimadzu), площадь поверхности - методом БЭТ с помощью сорбтометра TriStar-3000. Частицы имеют сложную морфологию с развитой поверхностью. Удельная поверхность составила 56 м2/г. Распределение по фракциям практически монодисперсное, диаметр частиц основной фракции колеблется в интервале D=11±7 мкм. Порошок содержит небольшую фракцию наночастиц (D=0.20±0.05 мкм). Но даже незначительное количество наночастиц существенно снижает температуру при дальнейшем спекании порошка, что облегчает получение плотной (не менее 96%) керамики или формирование газоплотных покрытий на керамических носителях.

При наложении ультразвукового воздействия размер частиц основной фракции продукта уменьшился практически на порядок и составил 0.2<D, мкм<1.0. Гранулометрический состав продукта неоднороден, и кроме основной наноразмерной фракции продукт содержит дополнительную фракцию ультрадисперсного порошка (1<D, мкм<7).

При проведении работ по получению порошков сложных оксидов после начальной стадии электрическое нагревание термохимического реактора не проводили.

При включении в работу промывного скруббера отходящими из системы сухого пылеулавливания газами проводили нагревание исходного, поступившего в промывной скруббер раствора до 60-70°С.

Применение электрофильтра позволило иметь практически чистый реакционный газ на выходе из системы сухого пылеулавливания.

Применение термокаталитического устройства позволило исключить наличие вредных примесей в отходящих газах. С точки зрения минимизации выделения вредных веществ при получении оксидных материалов оптимальными составами композиций и условиями пиролиза являются такие, при которых происходит окисление полимерного компонента до CO2 и Н2О, а нитрат восстанавливается до молекулярного азота. Избыточное количество нитратов в полимерно-солевой композиции приводит к выделению оксидов азота. Исследования газообразных продуктов пиролиза полимерно-солевых композиций показали, что при правильном подборе состава композиции реализуются условия, при которых выделение оксидов азота незначительно, но, тем не менее, имеет место. Отходящие газы для очистки их от оксидов азота, моноксида углерода и других токсичных веществ целесообразно пропускать через термокаталитический реактор, где происходят восстановление оксидов азота до молекулярного азота, окисление монооксида углерода - до СО2, а также дожигание углеводородных и других примесей. В термокаталитическом реакторе могут быть применены блоки с активной составляющей в виде традиционных платиносодержащих покрытий на ячеистых носителях, дающие степень конверсии СО и NOx не менее 90%. Возможно применение для этой цели и катализаторов на основе кобальтатов лантана-стронция.

Таким образом, установка для получения оксидов по настоящему изобретению позволяет не только получить нано- и ультраразмерные порошки, но и снизить энергетические затраты, практически исключить потери полезного продукта, в значительной мере снизить выброс в атмосферу вредных веществ при высокой степени надежности работы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ получения наноструктурированных порошков ферритов и установка для его осуществления | 2017 |

|

RU2653824C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРФОСФАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489349C2 |

| Комплекс для переработки твердых отходов | 2018 |

|

RU2667985C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466332C1 |

Изобретение может быть использовано в химической промышленности. Корпус 2 термохимического реактора 1 прогревают с помощью нагревателя 3. В прогретый реактор 1 подают воздух с помощью побудителя расхода 14 и исходный раствор из емкости 15. Ультразвуковым распылителем 17 диспергируют исходный раствор в газовый поток. В термохимическом реакторе 1 проходит пиролиз мельчайших капель исходного раствора с образованием оксидов. Выходящие из реактора 1 газы с высокой температурой поступают в систему сухого пылеулавливания 7 и далее в термокаталитическое устройство 8. Реакционные газы направляют в пространство между рубашкой 4 и корпусом 2. Газы, выходящие из рубашки 4 через штуцер 6, направляют в промывной скруббер 9. Изобретение позволяет увеличить степень улавливания частиц готового материала и снизить опасные выбросы в атмосферу. 6 з.п. ф-лы, 1 ил.

1. Установка для получения оксидов металлов, содержащая емкость для исходного раствора, выполненный в виде аппарата вытеснения термохимический реактор, корпус которого снабжен нагревателем, ультразвуковой распылитель, побудитель расхода воздуха и промывной скруббер, отличающаяся тем, что корпус термохимического реактора снабжен рубашкой со штуцерами для подвода и вывода газов, установка дополнительно снабжена системой сухого пылеулавливания, размещенной непосредственно после термохимического реактора по ходу газов, промывной скруббер выполнен в виде противоточного аппарата со штуцерами для подвода и вывода реакционных газов и исходного раствора, выход газов из системы сухого пылеулавливания соединен со штуцером рубашки для подвода газов и/или со штуцером промывного скруббера для подвода газов, штуцер рубашки для вывода газов соединен со штуцером промывного скруббера для подвода газов, емкость для исходного раствора соединена с термохимическим реактором и/или со штуцером промывного скруббера для подвода исходного раствора, а штуцер промывного скруббера для вывода исходного раствора соединен с термохимическим реактором и снабжен отводом, причем на линиях соединения аппаратов установлены запорные органы.

2. Установка для получения оксидов металлов по п.1, отличающаяся тем, что побудитель расхода выполнен в виде нагнетающего аппарата, а штуцер рубашки для вывода газов и штуцер промывного скруббера для вывода газов соединены с атмосферой.

3. Установка для получения оксидов металлов по п.1, отличающаяся тем, что побудитель расхода выполнен в виде вакуум-насоса, а штуцер рубашки для вывода газов и штуцер промывного скруббера для вывода газов соединены со всасывающим патрубком вакуум-насоса.

4. Установка для получения оксидов металлов по п.1, отличающаяся тем, что непосредственно после системы сухого пылеулавливания по ходу реакционных газов установлено термокаталитическое устройство.

5. Установка для получения оксидов металлов по п.1, отличающаяся тем, что система сухого пылеулавливания выполнена одно- или многоступенчатой, причем сухой пылеуловитель одноступенчатой системы или последний по ходу газов пылеуловитель многоступенчатой системы выполнен в виде электрофильтра.

6. Установка для получения оксидов металлов по п.1, отличающаяся тем, что установка дополнительно снабжена соединенной со штуцером промывного скруббера для подвода жидкости емкостью для промывного раствора, соединенным с отводом баком-сборником и насосом, причем всасывающая линия насоса соединена с баком-сборником, а нагнетающая линия - с емкостью для исходного раствора или с емкостью для промывного раствора.

7. Установка для получения оксидов металлов по п.1, отличающаяся тем, что установка дополнительно снабжена установленным на входе воздуха в термохимический реактор поверхностным теплообменником со штуцерами для подвода и вывода воздуха и реакционного газа, причем штуцер теплообменника для подвода реакционного газа соединен с выходом газа из системы сухого пылеулавливания, а штуцер теплообменника для вывода реакционного газа соединен со штуцером промывного скруббера для подвода газа.

| WO 2005037709 A2, 28.04.2005 | |||

| Способ и прибор для анализа смеси газов, например, углеводородных | 1939 |

|

SU61712A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОРОШКООБРАЗНЫХ ОКСИДОВ МЕТАЛЛОВ ИЗ НИТРАТОВ МЕТАЛЛОВ В ЯДЕРНОЙ ПРОМЫШЛЕННОСТИ | 1996 |

|

RU2175643C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ПРОВОЛОКИ | 2003 |

|

RU2247631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТИТАНАТА ИЛИ ЦИРКОНАТА ДВУХВАЛЕНТНОГО МЕТАЛЛА И ТВЕРДОГО РАСТВОРА НА ИХ ОСНОВЕ | 2004 |

|

RU2273603C1 |

Авторы

Даты

2009-07-27—Публикация

2007-12-12—Подача