Область техники, к которой относится группа изобретений

Группа изобретений относится к кондиционированию воздуха (газов), в том числе к отделению углеводородов при подземной разработке полезных ископаемых.

Уровень техники

Условимся, в рамках настоящего рассмотрения, именовать геометрическую фигуру, образованную вращением вытянутого полуэллипса вокруг оси, параллельной оси полуэллипса, лежащей в плоскости полуэллипса, но его не пересекающей, - тороидом, если вершина полуэллипса находится дальше от оси вращения, чем его ось.

Кондиционирование воздуха (газа) - приведение его в состояние более благоприятное для жизнедеятельности человека, работы машин и механизмов.

Сепаратор (<лат.separator - отделитель] - аппарат для отделения механической силой одних веществ от других или выделения их из смеси.

Известен способ кондиционирования воздуха полостей подземных выработок, основанный на применении специальных газоотсасывающих установок. Сущность этого способа состоит в том, что для кондиционирования воздуха применяют газоотсасывающие установки, нагнетающие воздух выработки в трубопроводную газоотводящую систему. При этом применяют высоконапорные (до 1500 даПа) и высокопроизводительные (до 1800 нм3/мин) газоотсасывающие вентиляторы, технические характеристики которых позволяют отводить метановоздушные смеси с концентрацией метана 0-100% (см. «Основы горного дела», А.В.Ремезов и др. Кузбассвузиздат, 2006, С.255) (прототип п.1 формулы).

Этот способ в силу своей экономичности и достигаемого эффекта вышел на лидирующие позиции. Однако произошедшие в последние годы аварии в системах газоотсоса поставили под сомнение его безопасность. «При его применении …отсасываемая газовоздушная смесь может приобрести свойства, приводящие ее к самовоспламенению и даже взрыву» (там же, с.258-259). Кроме того, отведение из выработки метановоздушной смеси требует ее замещения атмосферным воздухом, который подается по выработанному пространству. Однако скорость воздушного потока в выработке ограничена.

В качестве аналога изобретения можно указать авторское свидетельство SU 1793067 А1, в котором описан способ очистки рудничного воздуха от пыли и вредных газов при производстве взрывных работ и устройство для его осуществления. Сущность способа сводится к созданию вращающегося потока загрязненного воздуха, при этом его многократно обрабатывают диспергированной активной жидкостью и пропускают через фильтр с катализатором. В качестве активной жидкости используют водный раствор перекиси водорода, а в качестве катализатора для фильтра - гранулы железной руды. Недостатком способа является введение в полость выработки активных веществ, сравнительно низкая производительность и эффективность.

Машину для сжатия и перемещения газов под давлением будем именовать компрессором. По виду действующих сил компрессоры будем подразделять на центробежные и центростремительные, которые будем различать по направлению движения газового потока их действием. Например, находит достаточно широкое применение радиальный центробежный компрессор, в котором движение газа направлено от оси вращения крыльчатки к концам лопастей. В качестве примера его применения можно назвать «веялку», используемую для отделения зерен от плевел (прототип п.2 формулы). В ней круговым движением лопастей крыльчатки воздух приводят во вращение. У концов лопастей давление действием центробежных сил повышается, а в приосном снижается. Лопасти размещены в круговом цилиндрическом кожухе. Через торцы кожуха поступает воздух в приосное пространство. В обечайке кожуха вырезают прямоугольное окно напротив сыплющегося сорного зерна. Зерна меньше изменяют направление своего движения действием потока воздуха, а плевела и пыль выносятся за пределы «веялки».

В качестве аналога можно указать авторское свидетельство SU 1729601 А1, в котором описан центробежный сепаратор. Увеличение степени очистки в нем достигается за счет увеличения «фактора разделения», которое создается переводом суспензии в аэрозоль и действием центробежных сил.

Аналогом можно считать и изобретение США по патенту US 4145197 А, в котором описано устройство для отделения частиц пыли от воздуха, в котором пыль улавливается распыляемой водой.

Общим недостатком этих аналогов является использование водных аэрозолей для улавливания пыли.

Существенным моментом компрессоров является наличие, наряду с радиальным движением газа, одновременного его смещения в направлении, параллельном оси вращения. Такое смещение у центростремительных машин можно наблюдать. Оно результат нагнетания газа в приосевую область, потому можно говорить о радиально-осевом центростремительном компрессоре. Радиально-осевые центробежные компрессоры заявителю неизвестны. Осевое движение воздуха в веялке, по его мнению, не противоречит последнему утверждению, так как вызвано не сжатием, а разрежением воздуха, что формально не соответствует принятому нами определению радиально-осевого центробежного компрессора.

Центробежные силы задействованы и в таком устройстве, как центрифуга, которое можно рассматривать как разновидность радиального центробежного компрессора.

При кондиционировании газов в условиях шахтной выработки приходится одновременно решать задачу отделения газа от взвешенных частиц - пыли и тумана. Подобного рода задача решена в патенте RU №2293761 Рожкова И.С. (прототип п.3 формулы), где показано, что применение подвижной сетки позволяет достичь приемлемой степени очистки газа от аэрозолей.

В качестве аналогов можно указать авторские свидетельства SU 1731298 А1 (Центробежный классификатор), SU 450418 A3 (Вихревой очиститель), SU 670731 (Центробежный пылеотделитель). Их недостатками являются сравнительно низкая производительность и эффективность в отношении углеводородов.

Раскрытие изобретения

Задачей изобретения по п.1 формулы является создание способа кондиционирования воздуха в полости рудничной выработки.

Технический результат решения состоит в: улучшении условий труда горняков и их безопасности; сокращении энергозатрат на перемещение воздуха для проветривания подземных выработок, устранении ограничения нагрузки на очистной забой по газовому фактору («газовый барьер»).

Указанную задачу решает способ кондиционирования воздуха в рудничной выработке, при котором его ведут в выработке, воздух которой выводят по газопроводу и замещают атмосферным. При этом кондиционирование ведут в отношении углеводородов, которые выводят по газопроводу и замещают выведенный объем атмосферным воздухом.

Задачей изобретения по п.2 формулы является создание сепаратора, обеспечивающего разделение газа, извлекаемого из угольных пластов, на тяжелую и легкую фракции.

Технический результат решения состоит в том, что достигается повышение концентрации легких углеводородов в метановоздушной смеси, извлекаемой из угольных пластов отсосом, впервые применено механическое отделение углеводородов.

Указанную задачу решает сепаратор газов угольных пластов. Он включает в себя корпус, расположенные на нем патрубки ввода и отвода газов, двигатель, радиально-осевые центробежный и центростремительный компрессоры, их крыльчатки, лопасти которых вращают вокруг оси полым движителем. При этом лопасти крыльчатки центробежного радиально-осевого компрессора выполняют полыми. Их снабжают прорезями во фронтальной и тыльной поверхностях. Прорези простирают от движителя до тороидальной полости компрессора. Концы лопастей заглушают. В заглушках выполняют радиально ориентированные каналы регулируемого сечения. Верхние кромки лопастей отгибают в направлении вращения, нижние и концевые - в противоположную сторону. Ввод и вывод газов в полость вращения крыльчатки ведут через пластинчатые решетки в форме круговых колец шириной от кромок тороида до поверхности движителя, не касаясь его. Радиальные и круговые пластины решеток устанавливают под острым углом к оси вращения. Движитель закрепляют на трубчатом удлинителе вала двигателя, сочлененным с корпусом посредством двух подшипников. К внутренней поверхности движителя крепят лопасти радиально-осевого центростремительного компрессора. Полость трубчатого удлинителя сообщают с полостью движителя и патрубком отвода относительно легких компонентов. Относительно тяжелые компоненты отбирают через патрубок с регулируемым сечением, который врезают в наиболее удаленном от оси вращения месте тороида. Ввод газа в этот патрубок осуществляют через тупиковый тоннель.

Задачей изобретения по п.3 формулы является создание рудничного сепаратора с сеткой для разделения воздуха выработки на группы компонентов.

Техническим результатом решения задачи является расширение арсенала технических средств кондиционирования воздуха полости рудничной выработки, в частности, создание возможности для вывода из полости выработки углеводородов и иных групп компонентов воздуха выработки.

Решение указанной задачи достигается созданием рудничного сепаратора с сеткой. Известными признаками устройства являются центробежные и центростремительные радиально-осевые компрессоры, движитель, двигатель и арматура. При этом в одном агрегате компонуют от двух до восьми центробежных и два центростремительных радиально-осевых компрессора. Лопасти крыльчаток всех компрессоров крепят на общем движителе. Входную полость сверху защищают зонтом, в котором крепят патрубок с фланцем отвода легких газов, а по периметру - ограждающей решеткой, соединяющей зонт с тороидом верхнего радиально-осевого центробежного компрессора. Лопасти входного радиально-осевого центростремительного компрессора плавно изгибают в направлении вращения от концов до начала круговой пластинчатой решетки. Верхние кромки лопастей по всей протяженности крепят к круговому кольцу. Нижние кромки тоже крепят к круговому кольцу шириной от концов до начала круговых пластинчатых решеток, а далее (до поверхности движителя) их отгибают в направлении, противоположном вращению. На концах лопастей входного радиально-осевого центростремительного компрессора закрепляют мелкоячеистую сетку в форме круглого цилиндра.

Краткие пояснения таблиц и схематических чертежей.

В таблице 1 представлен примерный состав рудничной атмосферы, причем количественные характеристики их содержания приведены для атмосферы Земли. Для газов, характерных горным выработкам, их количественное содержание отличается за счет углеводородов. В подстрочных примечаниях приведены дополнительные сведения. Таблица содержит 19 строк и 8 столбцов. В первой из строк даны наименования столбцов, в последующих - количественные характеристики газов.

Таблица 2 иллюстрирует дифференциацию газов в полостях лопастей крыльчаток в зависимости от их плотности и удаленности от оси вращения сопоставлением градиентов давлений [grad p = плотность х ускорение). В примечании к таблице указан градиент давления атмосферы у поверхности Земли.

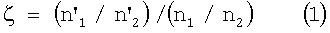

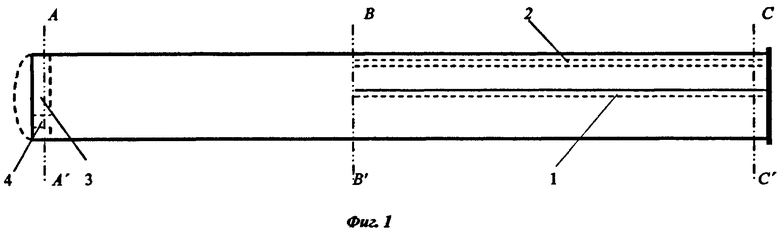

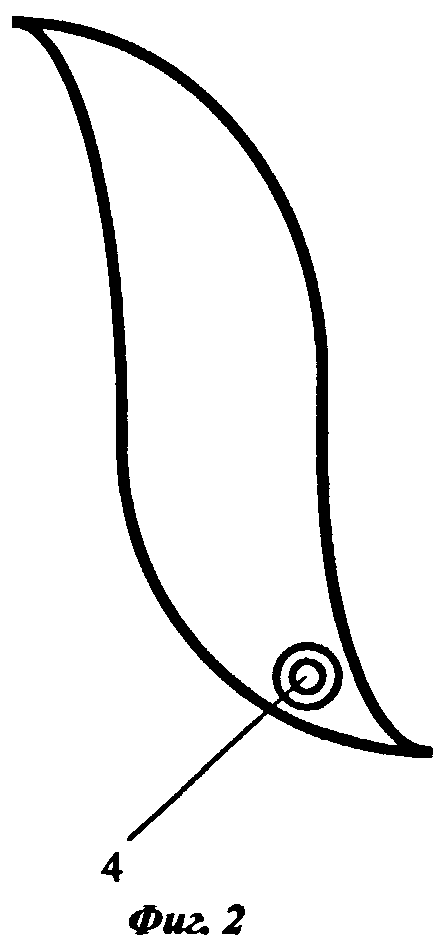

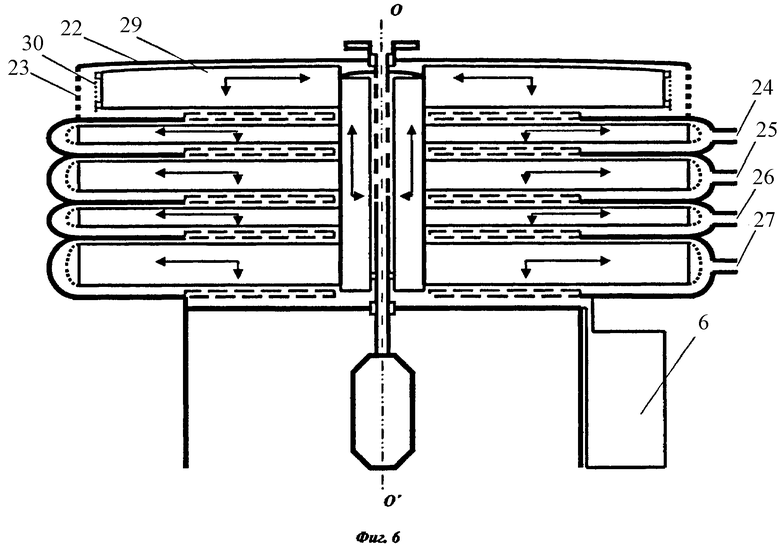

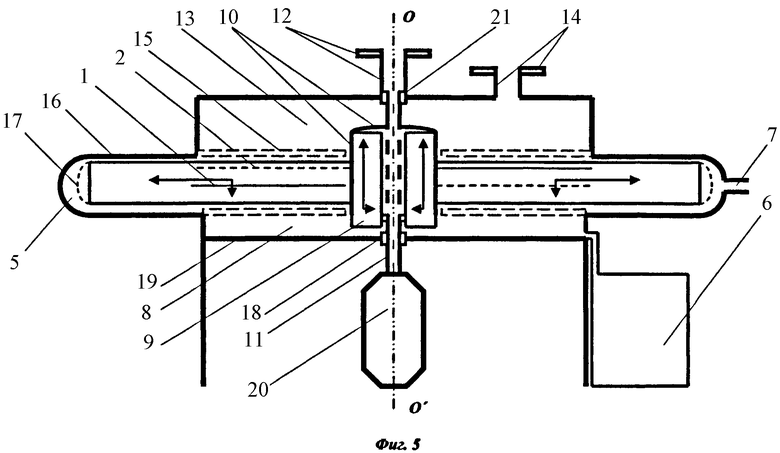

Фиг.1 - форма лопасти радиально-осевого центробежного компрессора; положение сечений, заглушки и канала в ней, расположение фронтальной и тыльной прорезей. Иллюстрация п.2 формулы. Фиг.2, 3, 4 - форма сечения лопасти по АА', ВВ' и СС'. Иллюстрации п.2 формулы. Фиг.5 - сепаратор газов угольных пластов. Иллюстрация п.2 формулы. Фиг.6 - рудничный сепаратор с сеткой, иллюстрация пункта 3 формулы.

Осуществление группы изобретений

1. Преимущества предлагаемого способа кондиционирования воздуха подземного выработанного пространства рассмотрим на примере выемочного участка 24-47 ОАО «Шахта им. С.М.Кирова» в Кузбассе («Основы горного дела», с.312, таблица 11). При замерах в вентиляционной скважине 24-46 07.04.2005 г. из скважины откачивалось 660 м3/мин воздуха. При этом метанообильность составила 15,97 м3/мин, что равно 2,42% от объема воздуха, выведенного из шахты.

Объем подаваемого в выработку замещающего воздуха не может быть сколь угодно большим. Если увеличить скорость воздуха, то «работать в очистном забое будет невозможно из-за высокой запыленности и нулевой видимости» (там же, с.253-254). С возрастанием глубины шахт возрастает и их «метанообильность», достигая 60 и более м3/мин, что позволяет говорить о «газовом барьере» росту производительности и возрастанию глубин выработок. Отделение углеводородов непосредственно в выработке и вывод их из ее полости, при оставлении в ней азота и кислорода, сокращает объем воздуха, нагнетаемого в выработку, существенно снижает «газовый барьер», повышает безопасность труда горняков и производительность техники, улучшает экологию, формирует дополнительный объем энергоносителя.

2. В 1940-1941 годах в Англии и США начаты работы по изучению и применению методов отделения изотопа урана-235. Конечным результатом этих работ явилось формирование набора технологий отделения изотопов, в котором есть и механическое разделение. Его называют методом масс-центрифугирования («Справочник по ядерной физике», перевод с английского под редакцией акад. Л.А.Арцимовича, М.: Госиздат, 1963, с.355).

Там же на с.353 дано определение коэффициента разделения:

,

,

где ζ - коэффициент разделения;

n'1 - число атомов в одном грамме с массой m1 после разделения;

n'2 - число атомов в одном грамме с массой m2 после разделения;

n1 - число атомов в одном грамме с массой m1 до разделения;

n2 - число атомов в одном грамме с массой m2 до разделения.

Помимо коэффициента разделения составители «Справочника…» указывают и на другие параметры процессов, среди которых отмечены: 2) выход разделенных продуктов; 3) общее количество материала, находящегося в процессе разделения; 4) время, необходимое для достижения стационарных рабочих условий или равновесия процесса; 5) эффективность процесса.

Для отделения изотопов урана-235 применяют центрифуги с очень большими скоростями, «что вызывает много механических трудностей», а коэффициент разделения зависит от «разницы в массах изотопов». Судя по формуле (1), он непосредственно связан с разницей значений относительных масс. «Способ с успехом применяют для разделения изотопов урана, используя для этого шестифтористый уран» (UF6). Молекулярный вес шестифтористого урана-235 составляет 349 а.е.м. От стабильного шестифтористого урана-238, молекулярный вес которого 352 а.е.м., его отделяет всего 3 а.е.м. или примерно 0,86% от масс молекул.

Масса молекулы аргона 39,948, кислорода - 31,9968 а.е.м. (см. таблицу 1). Разница масс составляет 7.9512 а.е.м. По отношению к массе кислорода разница относительных масс составляет 24,85%, а по отношению к массе аргона - 19,90%, что в 23,1-28,9 раз больше, чем при отделении урана-235. Соответственно снижаются требования к числу оборотов и механическим свойствам материалов центрифуг. Это обстоятельство вводит метод масс-центрифугирования в разряд общедоступных технологий.

Предлагаемый сепаратор газов угольных пластов включает в себя радиально-осевые центробежный и центростремительный компрессоры, различить которые на представленных фигурах 5 и 6 можно по стрелкам на лопастях их крыльчаток, указывающих направления движения газов. Будем, кроме этого, различать фронтальные и тыльные поверхности лопастей крыльчаток. Поскольку лопасти крыльчаток радиально-осевого центробежного компрессора полые, то возникает необходимость различения внутренних фронтальных и внутренних тыльных поверхностей. Во фронтальных и тыльных поверхностях лопастей выполнены радиальные прорези для забора и перепуска газов, площади и форма сечений которых, их расположение и протяженность должны соответствовать решаемой технической задаче.

Фронтальное движение лопастей всех компрессоров при их вращении обеспечивает захват, сжатие, осевое перемещение и расслоение газа, при котором, чем тяжелее молекулы, тем они ближе к поверхности лопасти. Относительно легкие молекулы вне полости лопасти продолжают свое движение в направлении, определяемом импульсами, полученными от верхней ее кромки и фронтальной поверхности. Прошедшие через фронтальную прорезь 1 в полость лопасти молекулы теряют осевую скорость. Действием внутренней поверхности тыльной ее стороны направляются в низ полости, где, расслаиваясь, достигают верха, сбрасывают легкую фракцию в разреженную тыльную область лопасти через тыльную прорезь 2, откуда она подхватывается очередной лопастью и ее действием направляется вниз на лопасти выходного радиально-осевого центростремительного компрессора.

Газ в полости принужден вращаться вместе с лопастью. Центробежной силой он ускоренно смещается к концу лопасти, который заглушен. Следствием этого является формирование в полости лопасти радиального газового столба, простирающегося от заглушки 3 до начала тыльной прорези. Соответственно происходит его расслоение в радиальном и вертикальном направлениях и перепуск легких газов через тыльную прорезь. Заглушку торца лопасти снабжают каналом 4 с регулируемым сечением для прохода заданного количества газа при достижении установленного для него давления.

Очевидно, что диаметр канала заглушки задает время истечения из полости лопасти газа в объеме столба газа. Это время должно быть достаточным для «всплытия» действием силы Архимеда молекул отделяемых легких газов. В противном случае они понизят коэффициент разделения, пройдя в тороидальную полость 5. Это время не должно и превышать «достаточное» в степени, выходящей за рамки, определяемые разностью молекулярных масс, иначе будет происходить сброс тяжелой фракции. Соответственно снизится и коэффициент разделения.

В таблице 2 (с четвертого по седьмой столбец) приведены данные по градиенту давлений в слоях столба газа полости лопасти при закрытом канале заглушки и вращении лопасти со скоростью 50 об/сек. Из таблицы видно, что криптон, при достаточном количестве ксенона не сможет занять в столбе место не только на уровне 0,5 м, но и на любом другом уровне, и потому должен покинуть полость. Ксенона в воздухе 10-6%, а вот бутан, изобутан и пропан могут превышать 3-4%. Их отделять можно от следующих за ними газов, причем вместе с ксеноном, криптоном и озоном, содержание которых вместе не превышает тысячной доли процента. Моль пропана равен 44,068, моль аргона 39,948, их разность - 4,12. Разность относительных масс около 10%. Моль кислорода равен 31,9968. Разность с пропаном равна 12,1. Разность относительных масс около 30-38%. Так как аргон инертен и его содержание незначительно, то для упрощения настройки можно пренебречь его присоединением к той или иной фракции.

Таким образом, интересующее нас время задается градиентом давления, разницей относительных молекулярных масс, объемом столба газа в лопасти, площадью сечения канала в заглушке лопасти и балансом смеси газов. Управлять им мы можем с учетом этих величин.

Представим себе, что мы имеем вращающуюся горизонтально трубку, в которую вложен шарик. На шарик в трубке действует центробежная сила, направленная к ее открытому концу, благодаря чему в отсутствие трения радиальная скорость шарика возрастает. На выходе из трубки шарик продолжит свое движение в направлении результирующей двух составляющих: по касательной к траектории конца трубки в месте отрыва шарика и в радиальном направлении. Можно констатировать: газ, выйдя из полости лопасти крыльчатки в тороидальную полость компрессора, будет способствовать расслоению газа в этой полости.

Находящийся в концах лопастей газ сжат, причем процесс сжатия практически изотермический, благодаря тому, что лопасти металлические и интенсивно обдуваются потоками воздуха. Выходя из полостей, газ расширяется, следствием чего является снижение температуры. Сжатие, расширение и снижение температуры может повлечь конденсацию части пара, которая стекает в накопитель конденсата 6.

Газ в выходном радиально-осевом центростремительном компрессоре тоже сжимают, пар, конденсируясь, попадает в накопитель конденсата.

В тороидальной полости собирается относительно тяжелый газ, отбор которого ведут через тупиковый тоннель патрубка 7 с регулируемым сечением. Эта регулировка позволяет вытеснять легкие газы из тороидальной полости в нижнюю полость 8 сепаратора, где они захватываются лопастями 9, нижние кромки которых отогнуты в направлении вращения радиально-осевого центростремительного компрессора в полости движителя 10 и направляются в полость трубчатого удлинителя вала двигателя 11 и далее в газоотводящий патрубок с фланцем 12. При этом радиальные и круговые пластины решеток устанавливают под острым углом к оси вращения лопастей для гашения вращения газа при вводе в полости.

Таким образом, газы, введенные в верхнюю полость 13 сепаратора посредством патрубка с фланцем 14, действием крыльчатки прогоняют через круговые пластинчатые решетки 15, разделяют на тяжелую и легкую фракции. Кроме названных выше элементов на фиг.5 показана форма сечения тороида 16, отогнутые концы лопастей 17, нижний подшипник 18, сочленяющий трубчатый удлинитель вала с дном 19 нижней полости компрессора, двигатель 20 и верхний сочленяющий подшипник 21.

Известно, что метан является основным компонентом природного и рудничного газов, где его концентрация колеблется от 60 до 99%. Его молекулярный вес около 16 а.е.м. и мы относим его к легким газам. Сепаратор, рассмотренный выше, не составит труда настроить на отделение метана, гелия и водорода из того газа, который отсасывают из угольных пластов, и тем самым обеспечить стабильную работу котельных.

Однако кроме метана природный газ может содержать бутан, изобутан, пропан, этан, этилен и другие углеводороды, которые мы относим к тяжелым. Их содержание может достигать 30-40% и представлять известную энергетическую ценность и опасность (см. таблицу 1 и примечания к ней). Их сброс в атмосферу вместе с тяжелыми компонентами воздуха нежелателен и по экологическим основаниям.

3. Рудничный сепаратор с сеткой представляет собой устройство, скомпонованное из нескольких (от двух до восьми) радиально-осевых центробежных и двух центростремительных. В качестве примера рассмотрим действие сепаратора с четырьмя радиально-осевыми центробежными компрессорами. Такой выбор обусловлен тем, что состав воздуха по разнице масс молекул, с учетом условий угольных шахт целесообразно разделить на 5 групп. В примечаниях к таблицам указаны свойства конкретных газов, с учетом которых в качестве побочного продукта можно извлекать и иные, что потребует или увеличения числа групп, или применения сепараторов по п.2 или 3 для групп газов.

Иллюстрирует п.3 формулы схема, представленная на фиг.6. Здесь мы видим, что над входной полостью сепаратора простерт зонт 22, в котором закреплен патрубок с фланцем для отвода легких газов. С патрубком через подшипник сочленен трубчатый удлинитель вала двигателя, на котором аналогично п.2 формулы закреплен движитель с навешенными на нем лопастями всех задействованных компрессоров. Зонт прикреплен к верхней кромке круглой цилиндрической решетки 23, которая своей нижней кромкой закреплена на тороиде верхнего радиально-осевого центробежного компрессора, через патрубок отбора газа которого 24 отводят самые тяжелые из них. Как указано выше (см. п.2), эта группа газов включает в себя, кроме ксенона, криптона, озона, двуокиси углерода и аргона, и тяжелые углеводороды - бутан, изобутан, пропан. Их содержание в группе может превысить 90%.

Вторая группа - кислород с массовым числом, большим или равным 32 а.е.м., отводится через патрубок 25.

Третья группа - молекулы изотопов кислорода, азота и окиси углерода с массовыми числами меньшими 32, но большими 28 отводится через патрубок 26. Количественное содержание этих изотопов очень мало, но в условиях горной выработки в состав этой группы войдут этан и этилен.

Четвертая группа - азот и окись углерода с массовыми числами, равными или меньшими 28, отводится посредством патрубка 27.

Пятая группа - неон, водяной пар, гелий и водород - легкие газы, отводится посредством патрубка с фланцем, закрепленного на зонте. В условиях горной выработки основной компонент группы - метан.

Отличает рудничный сепаратор от сепаратора газов угольных пластов и наличие входного радиально-осевого центростремительного компрессора 29. Этот компрессор обеспечивает некоторое увеличение давления перед круговой решеткой верхнего и последующих компрессоров и расслоение газа во входной полости, при этом газы располагаются в порядке возрастания их массовых чисел в радиальном направлении, тем самым сокращая время расслоения в полостях лопастей компрессоров. Для этого лопасти входного радиально-осевого центростремительного компрессора плавно изогнуты от концов до начала круговой пластинчатой решетки, их верхние кромки по всей протяженности крепят к круговому кольцу. Нижние кромки тоже крепят к круговому кольцу шириной от концов до начала круговых пластинчатых решеток, а далее до поверхности движителя кромки отгибают в сторону, противоположную направлению вращения. Как и в предыдущем случае, сепаратор снабжен накопителем конденсата 6. Отличается рудничный кондиционер и наличием металлической мелкоячеистой сетки 30 в форме круглого цилиндра, который закрепляют на концах лопастей входного радиально-осевого центростремительного компрессора.

Примем, что удаленность сетки от оси вращения равна 0,5 м. При числе оборотов двигателя 3000 об/мин = 50 об/сек возникающая при этом центробежная сила исключает возможность налипания взвесей на сетку, то есть сетке присуще самоочищение.

Для оценки ее очищающего действия газа от взвесей примем дополнительно, что объем пропускаемого через нее воздуха равен 600 м3/мин = 10 м3/сек («Основы горного дела. С.311, таблица 10); высота круговой сетки 0,3 м. При этом площадь сетки S≈0,94 м2 и соответственно нормальная скорость движения воздуха относительно сетки будет около 10 м/сек. Линейная скорость движения любой ячейки сетки составит 157 м/сек. При толщине проволоки сетки 5-10-4 м и таком же размере окна ячейки для ее смены потребуется 1·10-3 м / 157 м/сек = 6,4·10-6 сек. За это время взвесь продвинется на 10 м/сек × 6,4·10-6 сек = 6,4·10-5 м, то есть она не пройдет путь, равный половине толщины проволоки сетки, и будет отброшена. Даже если взвесь будет иметь размер меньше одного микрона, сетка будет для нее непреодолимой преградой. Чтобы пройти внутрь сетки, взвесь должна увеличить составляющую скорости, нормальную направлению скорости сетки.

Примем скорость взвеси равной 40 м/сек. При этом, находясь в начальный момент у передней по ходу движения сетки проволоки ячейки, она продвинется на 40 м/сек × 6,4·10-6=2,56·10-4 м, то есть взвесь пройдет в полость сетки, причем для нее ширина прохода будет значительно меньше ширины окна ячейки сетки, благодаря чему сетка сепарирует взвеси по размерам. Размеры молекул, как правило, не превышают 5·10-10 м, а скорость может достигать сотен м/сек. Для них сетка не представит значимого препятствия.

3 Атомный радиус 1,98 Å, получают из воздуха, используют в электровакуумной технике для заполнения ламп накаливания, тиратронов, рекламных трубок (чисто белый свет).

4 Смеси с воздухом, содержащие 1,5-8,5% бутана [СН3(СН2)2СН3] или 1,8-8,4% изобутана [(СН3)2CH2CH2] взрывоопасны. Бутаны содержатся в природном газе. Среднее содержание этана, бутана и пропана в составе угольных газов колеблется от 1 до 10%, увеличиваясь по отдельным пробам до 15-20%. Эти газы отмечаются и в породах, начиная с глубин 10-20 м.

5 Очень токсичен, концентрация в 10-5% может вызвать головные боли, раздражение дыхательных путей и глаз, применение озона обусловлено его окислительным, дезинфицирующим и бактерицидным действием.

6 При содержании в воздухе свыше 4% вызывает раздражение дыхательных путей, шум в ушах, головокружение, головную боль. Наблюдается выделение из горных пород.

7 Температура воспламенения 465°С; пределы взрываемости в смеси с воздухом 2,1-9,5 об.%; при давлении 1 атм и 0°С - разлагается.

8 На получение 1 нм3 99%-ного кислорода расходуется не менее 0,5 кВт·ч электроэнергии. Кислород образует соединения со всеми химическими элементами, кроме инертных газов. Скорость реакций окисления возрастает с повышением температуры. Особую роль в качестве катализатора играет вода. Пламя окиси углерода, горящей во влажном кислороде, при внесении в атмосферу сухого кислорода тотчас гаснет.

9 Пределы взрываемости с воздухом 3,22-12,45%; получают из нефтяных и природных газов, где его содержится до 5-10%; обладает слабым наркотическим действием.

10 Пределы взрываемости с воздухом 3-34 об.%; в медицине этилен применяют для общего наркоза при хирургических вмешательствах; содержится в природном газе.

11 На получение 1 нм3 азота расходуется 0,25 кВт·ч электроэнергии.

12 Пределы воспламеняемости в смеси с воздухом 12,5-74%. Горные породы, в особенности каменный уголь, иногда включают значимые количества окиси углерода, вызывая их «самовозгорание» при вскрытии.

13 Атомный радиус 1,6 Å, получают из воздуха, используют для заполнения экономичных ламп накаливания, газосветных и сигнальных ламп (красное свечение), в вакуумной технике.

14 В скобках указана плотность 1 моля пара в пустоте.

15 Пределы взрываемости от 5 до 15%. При меньших концентрациях - поддерживает горение, при больших - горит. Воспламеняется при 695-742°С. Используют как топливо и как сырье для промсинтеза.

1) Четвертая и последующие графы таблицы, судя по размерностям представленных в них величин, являются градиентами давлений в полостях лопастей компрессоров, многократно превышающими таковые в поле гравитации Земли. В частности, на уровне моря давление приближенно падает на 12 Па при увеличении высоты на 1 м, что примерно в 5000 раз меньше градиента этилена на расстоянии 0,5 м от оси вращения при 3000 об/мин.

2) Известные газы, присутствующие в атмосфере, дифференцированы по плотности. Так плотность самого тяжелого газа ксенона равна 5,85899 кг/м3, наиболее легкого - водорода - 0,08988 кг/м3, то есть отношение их плотностей примерно равно 65. Это природное явление. Применение центробежного радиально-осевого компрессора, как видно из таблицы, позволяет увеличить эту дифференциацию. Чтобы убедиться, разделим градиент давления ксенона из 4-го столбца на градиент давления водорода 7-го столбца. 289129,4/1774,2=163, т.е. произведено увеличение в 2,5 раза.

3) В состав атмосферы Земли входит радиоактивный газ радон. Известно 19 изотопов радона с массовыми числами 204 и 206-224. Наиболее долгоживущий изотоп с массовым числом 222 имеет период полураспада 3,8229 суток. В 1 м3 воздуха при нормальных условиях содержится 7·10-6 г радона. На холодных поверхностях радон легко конденсируется в бесцветную фосфоресцирующую жидкость. Несмотря на свою химическую инертность, радон является одним из наиболее токсичных и опасных ядов, что обусловлено его радиоактивностью. Радон широко применяется в медицине (радоновые ванны) и при поисках в природе радиоактивных элементов. Известные методы получения и очистки радона основаны на связывании сопутствующих ему газов, после чего радон замораживают в жидком азоте, а гелий и водород откачивают. Чтобы получить 1 моль радона при механическом разделении нужно пропустить через сепаратор примерно 222/7·10-6=31714286 нм3 воздуха. При производительности сепаратора по воздуху 10 нм3/сек, такой результат достигается через 36,7 суток работы сепаратора. Этот газ обладает уникальными свойствами, и потому является ценным побочным продуктом механического разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ АЭРОСУСПЕНЗИИ, РОТОКЛОН | 2008 |

|

RU2385758C1 |

| СЕПАРАТОР ВАКУУМ-ВЫПАРНОГО АППАРАТА, СПОСОБ ИЗВЛЕЧЕНИЯ МАСЛА ИЗ СОКА ОБЛЕПИХИ (ВАРИАНТЫ), СПОСОБ ГАШЕНИЯ ПЕНЫ И СПОСОБ СЕПАРАЦИИ ПАРА | 2005 |

|

RU2293761C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ГАЗОДИНАМИЧЕСКИХ ПРОЦЕССОВ ПРИ ПОДЗЕМНОЙ РАЗРАБОТКЕ МЕСТОРОЖДЕНИЙ, СПОСОБ ЛОКАЦИИ ЛОВУШЕК | 2007 |

|

RU2350754C1 |

| КАМЕРА ДЛЯ ВАКУУМНОЙ СУШКИ (ВАРИАНТЫ), ИХ ПРИМЕНЕНИЕ И ТЕПЛООБМЕННИК | 2006 |

|

RU2341166C2 |

| СЕПАРАТОР | 2011 |

|

RU2477647C1 |

| СЕПАРАТОР | 1990 |

|

RU2007230C1 |

| Центробежный сепаратор | 2016 |

|

RU2616045C1 |

| ЦИКЛОННЫЙ СЕПАРАТОР | 2012 |

|

RU2502564C2 |

| РЕАКТИВНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2094630C1 |

| ЦЕНТРОСТРЕМИТЕЛЬНЫЙ НАГНЕТАТЕЛЬНЫЙ КОМПРЕССОР ДЛЯ СИСТЕМЫ ВЕНТИЛЯЦИИ, ГЕНЕРИРУЮЩИЙ ТЕПЛОТУ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ВЫСОКОМ ДАВЛЕНИИ | 2011 |

|

RU2578502C2 |

Изобретение может быть использовано в горнодобывающей промышленности. Сепаратор, предназначенный для разделения газов угольных пластов, размещают в полости горной выработки. Отделенные в сепараторе углеводороды выводят по газопроводу и замещают выведенный из выработки объем газов атмосферным воздухом. Сепаратор включает корпус с патрубком ввода газа 14, патрубком отвода легкого газа 12 и патрубком отвода тяжелого газа 7, двигатель 20. В тороидальной полости 5 корпуса сепаратора расположен радиально-осевой центробежный компрессор с полыми лопастями, в которых выполнены фронтальные прорези 1 и тыльные прорези 2. Движитель 10 закреплен на трубчатом удлинителе вала 11. К внутренней поверхности движителя 10 прикреплены лопасти 9 радиально-осевого центростремительного компрессора. Технический результат - эффективное разделение тяжелых и легких газов, снижение энергозатрат на кондиционирование воздуха в горной выработке. 3 н.п. ф-лы, 6 ил., 2 табл.

1. Способ кондиционирования воздуха в рудничной выработке, при котором сепаратор размещают в полости выработки, отличающийся тем, что кондиционирование ведут в отношении углеводородов, которые выводят по газопроводу и замещают выведенный объем атмосферным воздухом.

2. Сепаратор газов угольных пластов, включающий в себя корпус с патрубками ввода и отвода газов, двигатель, радиально-осевые центробежный и центростремительный компрессоры, их крыльчатки, лопасти которых вращают вокруг оси полым движителем, отличающийся тем, что лопасти крыльчатки центробежного радиально-осевого компрессора выполняют полыми и снабжают прорезями во фронтальной и тыльной поверхностях, прорези простирают от движителя до тороидальной полости компрессора, концы лопастей заглушают, в заглушках выполняют радиально ориентированные каналы, ввод и вывод газов в полость вращения крыльчатки ведут через пластинчатые решетки в форме круговых колец шириной от кромок тороида до поверхности движителя, не касаясь ее, поверхности радиальных и круговых пластин решеток устанавливают под острым углом к оси вращения, движитель закрепляют на трубчатом удлинителе вала двигателя, к внутренней поверхности движителя крепят лопасти радиально-осевого центростремительного компрессора, трубчатый удлинитель вала двигателя сочленяют с корпусом сепаратора посредством двух подшипников, его полость сообщают с полостью движителя и с патрубком отвода относительно легких компонентов, относительно тяжелые компоненты отбирают через патрубок, который врезают в наиболее удаленном от оси вращения месте тороида.

3. Рудничный сепаратор с сеткой, включающий в себя радиально-осевые центробежные и центростремительные компрессоры, движитель, двигатель и арматуру, отличающийся тем, что он содержит от двух до восьми центробежных и два центростремительных радиально-осевых компрессора, которые скомпонованы в одном агрегате; лопасти крыльчаток всех компрессоров закреплены на общем движителе; входная полость сверху защищена зонтом, в котором крепят патрубок с фланцем отвода легких газов, а по периметру - ограждающей решеткой, соединяющей зонт с тороидом верхнего радиально-осевого центробежного компрессора; лопасти входного радиально-осевого центростремительного компрессора плавно изогнуты от концов до начала круговой пластинчатой решетки; на концах лопастей входного компрессора крепят мелкоячеистую сетку в форме круглого цилиндра.

| Способ очистки рудничного воздуха от пыли и вредных газов и устройство для его осуществления | 1990 |

|

SU1793067A1 |

| Центробежный сепаратор | 1990 |

|

SU1729601A1 |

| Центробежный пылеотделитель | 1978 |

|

SU670731A1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| Вихревой очиститель | 1972 |

|

SU450418A3 |

| US 4145197 A, 20.03.1979 | |||

| БОРОХОВИЧ А.И | |||

| Эксплуатация и ремонт оборудования шахт и рудников | |||

| - Свердловск: Металлургиздат, 1958, с.379-402. | |||

Авторы

Даты

2010-05-27—Публикация

2008-03-19—Подача