Изобретение относится к измерению корости коррозии электрохимическим ме- одом и Может быть использовано для оценки эффективности применения ингибиторов оррозии в газосодержащих агрессивных редах нефтяной промышленности.

Известна аппаратура для изучения сопротивления коррозии рабочих участков поверхности, позволяющая проводить определения в потоке жидкости, Однако по своей конструкции не обеспечивающая возможности определений в условиях нефтепромысла.

Более совершенным является коррозионный датчик, предназначенный для газо- вого бойлера. Датчик позволяет проводить -определения при наличии двух фаз в виде | газа и жидкости, содержит электроды, полость, штуцеры ввода среды, головку держателей электрода, клапаны, конденсаторы, бачок, манометры. Вместе с тем датчик не позволяет производить достоверные определения в потоке нефтяного газа, содержащего различные количества жидкости в виде высокоминерализованной коррозионно-аг- рессивной воды или сероводородсодержа- щего газа, особенно при случайном распределении жидкой фазы.

Целью изобретения является повышение достоверности измерений скорости коррозии в гаэосодержащих нефтепромысловых средах.

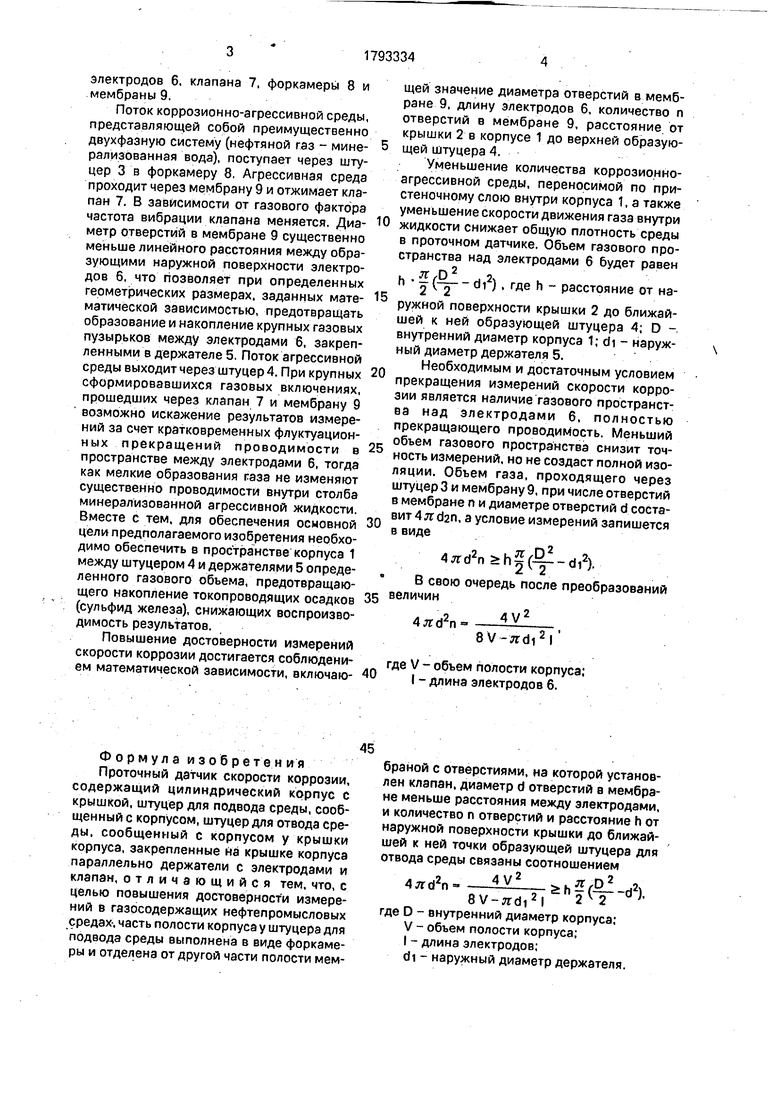

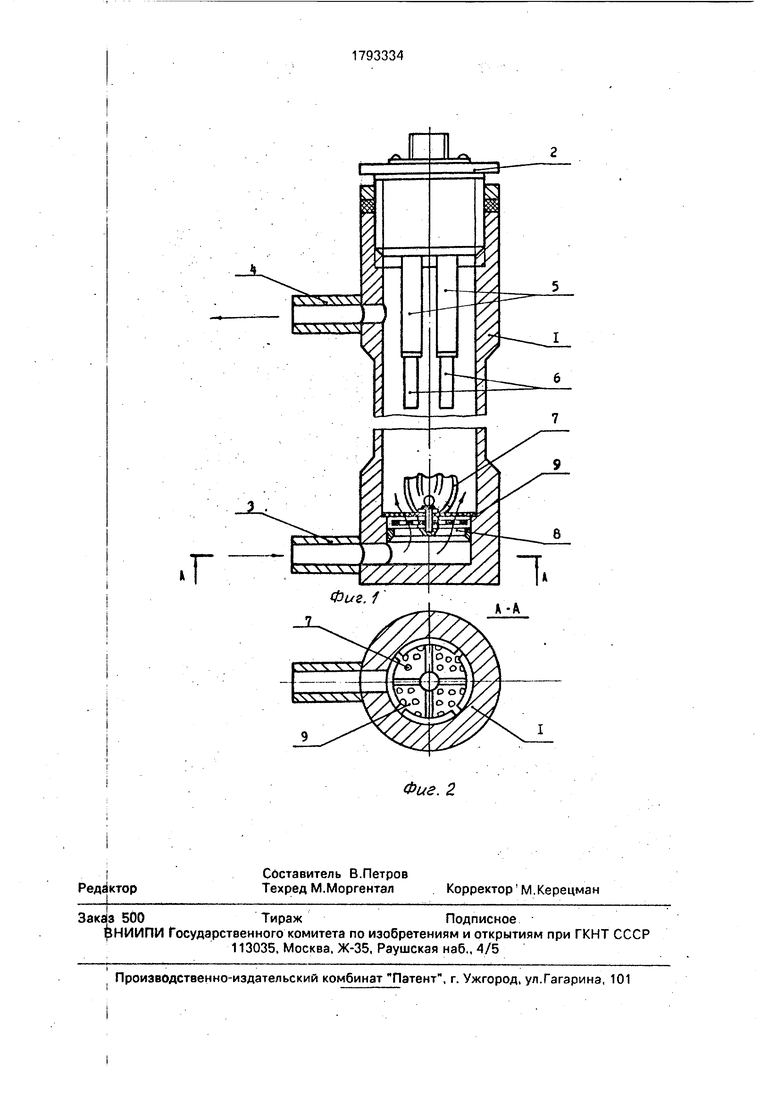

На фиг. 1 изображен предлагаемый датчик: на фиг. 2 - разрез А-А на фиг, 1. Датчик скорости коррозии состоит из корпуса 1, крышки 2, штуцера 3 для подвода среды, штуцера 4 для отвода среды, держателей 5,

XI

ю

CJ СлЭ СА)

электродов 6, клапана 7, форкамеры 8 и мембраны 9.

Поток коррозионно-агрессивной среды, представляющей собой преимущественно двухфазную систему (нефтяной газ - минерализованная вода), поступает через штуцер 3 в форкамеру 8. Агрессивная среда проходит через мембрану 9 и отжимает клапан 7. В зависимости от газового фактора частота вибрации клапана меняется. Диаметр отверстий в мембране 9 существенно меньше линейного расстояния между образующими наружной поверхности электродов 6, что позволяет при определенных геометрических размерах, заданных математической зависимостью, предотвращать образование и накопление крупных газовых пузырьков между электродами 6, закрепленными в держателе 5. Поток агрессивной среды выходит через штуцер 4. При крупных сформировавшихся газовых включениях, прошедших через клапан 7 и мембрану 9 возможно искажение результатов измерений за счет кратковременных флуктуацион- ных прекращений проводимости в пространстве между электродами 6, тогда как мелкие образования газа не изменяют существенно проводимости внутри столба минерализованной агрессивной жидкости. Вместе С тем, для обеспечения основной цели предполагаемого изобретения необходимо обеспечить в пространстве корпуса 1 между штуцером 4 и держателями 5 определенного газового объема, предотвращающего накопление токопроводящих осадков (сульфид железа), снижающих воспроизводимость результатов.

Повышение достоверности измерений скорости коррозии достигается соблюдением математической зависимости, включаю0

5

0

5

0

5

щей значение диаметра отверстий в мембране 9. длину электродов 6, количество п отверстий в мембране 9, расстояние от крышки 2 в корпусе 1 до верхней образующей штуцера 4.

Уменьшение количества коррозионно- агрессивной среды, переносимой по пристеночному слою внутри корпуса 1, а также уменьшение скорости движения газа внутри жидкости снижает общую плотность среды в проточном датчике. Объем газового пространства над электродами 6 будет равен

л

h (- - di2), где h - расстояние от наружной поверхности крышки 2 до ближайшей к ней образующей штуцера 4; D -. внутренний диаметр корпуса 1; di - наружный диаметр держателя 5.

Необходимым и достаточным условием прекращения измерений скорости коррозии является наличие газового пространства над электродами 6. полностью прекращающего проводимость. Меньший объем газового пространства снизит точность измерений, но не создаст полной изоляции. Объем газа, проходящего через штуцер 3 и мембрану 9, при числе отверстий в мембране п и диаметре отверстий d составит 4я cten, а условие измерений запишется в виде

(-di2).

В свою очередь после преобразований величин

,л i 2

n

4V

8V tfdiM

где V - объем полости корпуса; 40 I - длина электродов 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| Способ коррозионных испытаний и установка для его осуществления | 2021 |

|

RU2772614C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2377515C2 |

| БИМЕТАЛЛИЧЕСКИЙ ДАТЧИК КОНТАКТНОЙ КОРРОЗИИ | 2011 |

|

RU2463576C1 |

| МАЛАЯ ФЕРМЕНТАЦИОННАЯ УСТАНОВКА (ВАРИАНТЫ) | 1996 |

|

RU2142995C1 |

| Датчик для измерения скорости коррозии | 1980 |

|

SU920474A1 |

| Коррозионный водородный зонд | 2016 |

|

RU2645441C1 |

| УСТРОЙСТВО ГАЗОГОРЕЛОЧНОЕ | 2006 |

|

RU2321800C1 |

| ДАТЧИК ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2602757C2 |

| УСТРОЙСТВО ДЛЯ УЧЕТА НАДОЕВ МОЛОКА | 2006 |

|

RU2327343C1 |

Формула изобретения Проточный датчик скорости коррозии, содержащий цилиндрический корпус с крышкой, штуцер для подвода среды, сообщенный с корпусом, штуцер для отвода среды, сообщенный с корпусом у крышки корпуса, закрепленные на крышке корпуса параллельно держатели с электродами и клапан, отличающийся тем, что, с целью повышения достоверности измерений в газрсодержэщих нефтепромысловых средах-, часть полости корпуса у штуцера для подвода среды выполнена в виде форкамеры и отделена от другой части полости мембраной с отверстиями, на которой установлен клапан, диаметр d отверстий в мембране меньше расстояния между электродами, и количество п отверстий и расстояние h от наружной поверхности крышки до ближайшей к ней точки образующей штуцера для отвода среды связаны соотношением

4V2

|- . i . «и Г1

4tfd2n

).

8V-jrdi2l 2V2 где D - внутренний диаметр корпуса; V - объем полости корпуса; I - длина электродов; di - наружный диаметр держателя,

Авторы

Даты

1993-02-07—Публикация

1989-12-25—Подача