Изобретение относится к ферментационным машинам, а именно к малым (лабораторно-производственно-исследовательским) ферментационным установкам (МФУ), предназначенным для исследований ферментационных процессов и получения различных продуктов микробиологического синтеза с заданными свойствами, и может быть использовано в НИИ и на предприятиях микробиологического, медицинского, биохимического, фармацевтического и пищевого профилей.

Известны МФУ /1-18/, состоящие из одного или нескольких стендов (модулей, блоков, мест), которые включают базовый агрегат-ферментер (преимущественно ферментер вместимостью до 25 дм3 с механическим перемешивающим устройством), содержат оборудование и автоматизированные системы контроля и регулирования (АСКР) гидродинамических, тепло- и массообменных условий в ферментере и динамики ферментационного процесса с использованием таких параметров, как частота вращения мешалки (nм), рабочий уровень жидкости (H), рабочий уровень пены (Hп), давление (p), температура (t), интенсивность тепловыделения (qТ), расход аэрирующего воздуха (Qв), водородный показатель (pH), окислительно-восстановительный потенциал (eH), парциальное давление кислорода и двуокиси углерода в культуральной жидкости (КЖ) (pO2 и pCO2), оптическая концентрация клеток в КЖ (ОК), концентрация O2 и CO2 в отходящих из ферментера газах (Co2 и Cco2), а также производных от этих параметров и биологических параметров, определяемых расчетным путем и лабораторным анализом проб КЖ.

В отличие от пилотных и промышленных ферментационных установок, МФУ, имеющие, в основном, исследовательское назначение, содержат или должны содержать максимально возможное количество АСКР, а их малые ферментеры - соответствующие датчики и узлы для ввода добавок, для отбора проб и слива КЖ. При этом технический уровень той или иной МФУ определяется, кроме общих показателей качества, включая надежность, количеством АСКР, удобством в обслуживании и обеспечением асептических условий, при которых в определенной степени одновременно исключаются и контаминация продукта (КЖ) посторонней микрофлорой, и утечка (выбросы) продукта или продуцента из ферментера в окружающую среду (в рабочее помещение и за его пределы). Причем обеспечение асептических условий является ключевым требованием для ферментационных установок, поскольку от этих условий зависят в совокупности качество исследований и продуктов, безопасность работ и чистота окружающей среды.

В наибольшей степени контаминация и выбросы, как известно /19-27/, характерны для ферментационных установок, включая МФУ, при следующих признаках (недостатках известных МФУ):

а) наличие множества разъемных соединений и запорных узлов на технологическом оборудовании;

б) использование резиновых (силиконовых) трубок в качестве технологических трубопроводов;

в) использование соединений, стерилизующихся над пламенем горелки;

г) использование подвижных герметизируемых соединений (сальниковые, контактные или торцевые уплотнения валов приводов мешалки, механического пеногасителя и др.);

д) использование для аэрации КЖ сжатого воздуха и поддержание в ферментере избыточного давления;

е) недостаточная надежность системы стерилизации входящих и выходящих газов при аэрации или отсутствие таковой в составе установки;

ж) загромождение наджидкостного пространства в ферментере датчиками, трубами, препятствующими перемешиванию, свободному подъему и эффективному гашению пены и способствующими зависанию на них пены;

з) расположение часто используемых разъемных соединений и запорной арматуры ниже уровня КЖ в ферментере и особенно на его днище;

и) неудобство и сложность осуществления качественной подготовки ферментера к работе (мойка, проверка герметичности, стерилизация);

к) неудобство, сложность, длительность выполнения операций асептического соединения - рассоединения технологических трубопроводов и оборудования;

л) использование соединенных с ферментером систем подачи пара и сжатого воздуха (источников повышенной аварийной опасности);

м) отсутствие обеспечения нормальных (комфортных) условий работы для обслуживающего персонала по температуре, влажности, звуковому давлению, а также простоты и удобства обслуживания установки.

Перечисленные недостатки в различной степени имеют все известные аналоги, а их конструктивное разнообразие является, отчасти, следствием использования различных способов и средств для устранения этих недостатков при создании МФУ. Причем бескомпромиссное исключение какого-либо одного недостатка вызывает усугубление других и появление новых. Например, с целью исключения множества разъемных соединений, включая резинотрубчатые (см. пункты а, б, в, к), создаются установки со стационарным малым ферментером, который соединяется с системами обеспечения (фильтрами, дозаторами и др.) преимущественно сварными трубопроводами, из-за чего моется, проверяется на герметичность и стерилизуется на месте (на стенде установки). В сравнении с МФУ, имеющей съемный ферментер, такая установка сложнее и неудобнее в подготовке к работе, а отработавший очередной цикл культивирования ферментер нельзя заменить резервным, подготовленным заранее. В связи с этим неизбежны длительные простои такой установки между последовательно проводимыми циклами культивирования.

Или, например, использование небольшого избыточного давления в ферментере если и уменьшает вероятность контаминации (хотя, как показывает практика, основные причины "грязи" - это некачественно простерилизованные соединения, добавки и питательная среда), зато способствует выбросам (утечке) продукта в окружающую среду, а также возникновению таких отказов, как замочка приточного фильтра ферментера через барботер.

С учетом возможных аварийных ситуаций, таких как разгерметизация ферментера и соединительных устройств в процессе работы установки, все известные аналоги не обеспечивают асептических условий. Поэтому для проведения работ с особо чистыми продуктами или биологически активными, с использованием таких МФУ, требуются специально оборудованные изолированные помещения, в которых должны поддерживаться асептические условия посредством периодических гигиенических обработок помещений и установок и использования персоналом специальной гигиенической или защитной одежды. По такой способ изоляции малого ферментера весьма нерационален, так как не обеспечивает ни достаточных асептических условий, ни надежности работы установки и требует больших затрат. При этом условия работы для персонала резко ухудшаются.

Единственным эффективным способом обеспечения асептических условий является локальная изоляция ферментера, пробоотборников и их соединений, включая внешние, от окружающей среды в специальном биологически защитном боксе /28-31/. Известна МФУ /32/, в которой использован такой способ изоляции. Ферментер этой установки, вместимостью 15 дм3, расположен внутри изолирующего бокса. Последний имеет верхнюю камеру для ферментера и нижнюю для двух сосудов (вместимостью по 20 дм3) для питательной среды (ПС) и КЖ. Ферментер соединяется с этими сосудами посредством резиновых трубок. Для предотвращения утечки продукта в рабочее помещение бокс имеет системы, обеспечивающие поддержание в его полости разрежения, а при нарушении депрессионного режима - включение вентиляции, создающей восходящий поток воздуха, который поступает из нижней камеры в верхнюю через стерилизующий фильтр, затем при выходе из бокса проходит через другой аналогичный фильтр и поступает в зону обработки, находящуюся вне рабочего помещения. Все операции в боксе выполняются через резиновые перчатки (рукава), вмонтированные в переднюю панель. Установка имеет автономную систему стерилизации ферментера на месте, включая фильтр на линии подачи воздуха в ферментер. Последний имеет водяную рубашку. Привод мешалки расположен сверху, вал герметизируется двойным контактным уплотнением, "смазываемым" водоформалиновой смесью. Механический пеногаситель (МПГ) отсутствует.

Данная установка имеет узкоспецифическое назначение, содержит недостаточное количество АСКР. Не обеспечивается возможность асептического соединения с другими установками (аппаратами, оборудованием), например, для ведения процесса в проточном режиме. Используемые разъемные резинотрубчатые соединения, конструкции ферментера и бокса не обеспечивают возможности поддержания постоянных асептических условий в полости верхней камеры бокса. Последний выполняет лишь одностороннюю функцию - защита окружающей среды от утечки продукта, но не является инактивирующим (стерильным) барьером между ферментером и окружающей средой, то есть не является вторичным барьером, обеспечивающим асептические условия в аварийных ситуациях. Операции подготовки к работе ферментера и обслуживания этой установки из-за бокса существенно сложнее, чем у небоксированных МФУ.

Необходимость обеспечения удобства в обслуживании путем компактного размещения оборудования в боксе, сокращения количества операций, выполняемых в нем, а также необходимость обеспечения асептических условий в боксе в процессе работы исключают возможность использования при создании боксированной установки известных конструкций изолирующих боксов, ферментеров, пробоотборников и стерилизующихся соединительных устройств,

Известные изолирующие боксы /33, 34/ предназначены для работ с открытыми объектами исследований (продуктами, продуцентами, веществами и т.д.), утечка которых в окружающую среду недопустима. Конструкция такого бокса представляет собой герметичную камеру, выполненную преимущественно из нержавеющей стали, имеющую на передней панели перчаточные проемы и обзорное лобовое окно. На боковых стенках снаружи крепятся передаточные устройства - форкамеры с герметичными дверцами. Один или два приточных фильтра и два вытяжных крепятся снаружи бокса соответственно снизу и сверху. Кроме специальных коммуникаций боксы имеют системы вентиляции и поддержания депрессионного режима, подачи и слива инактивирующего раствора, форсунки для его распыления в камере бокса и в форкамерах. В качестве асептических передаточных устройств дополнительно используются гидрозатворные ("проныривающиеся") камеры, заполненные инактивирующим раствором, а также соединенные с боксом автоклавы. По условиям изоляции такой бокс должен быть постоянно закрытым и находиться под разрежением.

Недостатками этих боксов, применительно к МФУ, являются расположение форкамер на боковых стенках, что создает существенные неудобства при открывании внутренних дверец и передаче из бокса оборудования, а также отсутствие первичных вытяжных фильтров, заменяющихся в процессе работы изнутри бокса, с передачей их через форкамеры. Кроме того, неприемлемым является использование форкамер или специальной увеличенной форкамеры, а также камер "проныривания" и автоклава для передачи ферментера, так как в этом случае многократно усложняются конструкции и обслуживание бокса и в целом боксированной установки, и непомерно увеличиваются их габариты, из-за чего проблематичным явилось бы и поддержание стерильности в боксе. В известных боксах отсутствуют устройства для осуществления внешних асептических соединений, например соединений переносных стерильных сосудов, находящихся в разных, не рядом расположенных боксах.

В совокупности эти недостатки не позволяют реализовать замысел универсального использования бокса для МФУ, а именно в качестве изолирующей и инактивационной камеры, выполняющей одновременно и функцию бокса, и функцию форкамеры для ферментера, пробоотборников и их соединений, включая внешние.

Ферментеры известных МФУ /1-18/, имеющие среднестатистическую вместимость 20 дм3 (от 3 до 25 дм3 преимущественно), в большинстве своем имеют: мешалку и МПГ соответственно с нижним и верхним приводами и передачей вращения через магнитные муфты; датчики параметров t, pH, eH и (или) pO2, рабочих уровней КЖ, пены и аварийного уровня пены; барботер; сифон; теплообменник; узлы для подсоединения дозаторов и пробоотборника. При этом малые (используемые в МФУ) ферментеры, в отличие от пилотных и промышленных, разделяются, как отмечалось выше, на стационарные и съемные (переносные).

Основной причиной создания МФУ со стационарным ферментером является необходимость исключения стерильных соединений с системой стерилизующей фильтрации входящих и выходящих газов, включающей приточный фильтр, соединенный с барботером, и вытяжной фильтр, соединенный с воздушной полостью ферментера через уловитель влаги (конденсатор) и подогреватель (осушитель) воздуха, исключающий конденсацию остаточной влаги в вытяжном фильтре.

Закрепить такой набор устройств в съемном малом ферментере практически невозможно без существенного увеличения сложности его конструкции, габаритов. Поэтому такие устройства как отдельные элементы подсоединяются к съемному ферментеру стерильно.

Вместе с тем съемные ферментеры, стерилизуемые в автоклаве, обеспечивают более высокую надежность МФУ за счет резервирования, то есть использования сменного ферментера и другого съемного оборудования, что позволяет одновременно вести процесс культивирования и готовить к работе резервный комплект оборудования. Кроме того, съемный ферментер позволяет качественнее провести его мойку (весьма важное требование для малых ферментеров), проверку герметичности, а автоклавирование является более надежным способом стерилизации. Для съемного ферментера, как и для соединяемого с ним съемного стерилизуемого оборудования, в отличие от стационарных, не требуется повышенной прочности и специальной теплоизоляции, а также устройств противодавления для датчиков. Установки со съемным ферментером удобнее для обслуживания. Однако необходимость и сложность выполнения множества стерильных соединений перед работой и асептических рассоединений после снижают надежность обеспечения асептических условий и ставят съемные ферментеры по совокупности недостатков в один ряд со стационарными.

Недостатки съемных ферментеров можно устранить путем сокращения количества стерильных (асептических) соединений и оборудования их быстродействующими, в том числе быстростерилизующимися, разъемами. Существенно сократить количество стерильных соединений можно, например, за счет оборудования съемного ферментера стационарным приточным и вытяжным фильтрами.

Известны МФУ, содержащие съемные ферментеры /14/, оборудованные стационарным приточным фильтром, закрепленным сбоку над крышкой, на выходящей из нее трубе барботера. Недостатками этого являются загромождение крышки и увеличение габаритов ферментера. Нерациональное расположение стационарного приточного фильтра и отсутствие вытяжного не дают существенного эффекта, тем более, что любой отдельный фильтр можно подсоединить к штуцеру барботера до стерилизации в автоклаве.

С точки зрения обеспечения асептики общим существенным недостатком большинства известных съемных ферментеров является использование множества резиновых трубок в качестве технологических трубопроводов, соединяемых над пламенем горелки. Из-за этого возникает ряд сложностей в обслуживании. Во-первых, такой способ стерильного соединения трубок требует больших навыков, во-вторых, он не пригоден для рассоединений, если исключаются выбросы продукта. В-третьих, требуется специальная обвязка трубок на штуцерах, а также правильное крепление и расположение трубок, исключающие их сжатие, перегиб и скручивание.

Использование в МФУ игло-мембранных разъемов /35, 36/, состоящих из шприцевой иглы или иглы-штуцера с заглушкой для отверстия иглы и ответного мембранного узла, включающего резиновую мембрану или сжатое резиновое кольцо, позволяет обеспечить асептическое соединение-рассоединение разъема под слоем инактивирующего раствора, залитого в мембранный узел, а также уменьшить длину резиновых трубок и, в отдельных случаях, отказаться от применения последних. Но из-за малого сечения отверстия иглы, такие разъемы применяются и могут применяться лишь для подсоединения к ферментеру дозаторов и пробоотборника, то есть не пригодны для соединений магистральных трубопроводов (подача питательной среды, слив КЖ и т.п.).

Известны устройства (разъемы) для стерильного соединения трубопроводов (оборудования) с паровой стерилизацией соединительной "глухой" полости /37-46/ или с промывкой этой полости химическим инактивирующим раствором /47/. Разъем такого типа состоит из двух ответных герметично соединяющихся запорных узлов (например, вентилей), один из которых содержит соединительную камеру. К последней подведены трубопроводы подачи пара и сброса конденсата или подачи и слива промывочного раствора.

Недостатками этих разъемов являются громоздкость конструкций, длительность стерилизации соединения, а также необходимость использования дополнительных систем для сброса и инактивации конденсата или сливов при условии использования этих разъемов для асептического рассоединения оборудования. В связи с этим такие устройства не пригодны для использования на малых съемных ферментерах и тем более в боксированных МФУ.

Размещение множества датчиков и соединительных узлов (разъемов) на малом ферментере МФУ без загромождения крышки ферментера и наджидкостного пространства (то есть с обеспечением удобства обслуживания, асептических условий и эффективного пеногашения) возможно при частичном размещении этих датчиков и узлов на корпусе ферментера или в специальных проточных (циркуляционных) контурах, через которые постоянно прокачивается КЖ. При этом для обеспечения асептических условий узлы крепления датчиков и соединительные разъемы контура должны располагаться выше уровня КЖ. С соблюдением этого требования и при наличии коротких датчиков размещение их на корпусе под углом не приемлемо. Кроме того, такое расположение датчиков может существенно увеличить габариты малого ферментера и создать дополнительные неудобства в обслуживании.

Известен ферментер /48/, содержащий циркуляционный (проточный) контур для датчиков физико-химического состояния культуры. Входной (нагнетательный) трубопровод контура закреплен в нижней части ферментера и выполнен изогнутым под прямым углом в сторону, противоположную направлению вращения мешалки, а выходной (сливной) трубопровод закреплен в центре днища и подведен под мешалку (в зону всасывающего действия).

Такой ферментер, не имеющий отражательных перегородок, весьма специфичен по назначению. Размещение контура внизу не отвечает требованиям по обеспечению асептических условий и удобства в обслуживании. Возможен вариант подобного контура путем крепления на валу мешалки специального центробежного насоса, при котором контур может соединяться с насосом через крышку. Однако и при этом остается наиболее существенный недостаток, а именно ограниченность нижнего предела регулирования частоты вращения мешалки как одного из основных параметров регулирования массообмена и необходимость использования дополнительной сложной и громоздкой системы управления дросселем или невозможность такого управления при автоматическом регулировании (изменениях) частоты вращения мешалки и расхода воздуха при аэрации. Использование насосов с автономными приводами для малого ферментера вероятно также неприемлемо или нерационально из-за неизбежности усложнения конструкции ферментера и внесения дополнительных разъемных и подвижных герметизируемых соединений и (или) резинотрубчатых соединений.

Заявляемое изобретение направлено на решение задачи одновременного улучшения асептических условий, удобства и условий обслуживания МФУ путем повышения качества ферментера и средств предотвращения контаминации продукта в ферментере посторонней микрофлорой и утечки продукта в окружающую среду.

К указанным средствам, имеющим равнозначное значение в обеспечении асептических условий, относятся изолирующий бокс, система стерилизации входящих и выходящих газов ферментера, пробоотборник и узлы для асептического соединения-рассоединения этого оборудования и их трубопроводов. При этом основными значимыми показателями качества этих средств и установки в целом являются: сложность (суммарное количество элементов и соединений), масса и компактность конструкций, быстродействие соединений, в том числе стерилизующихся, а также показатели надежности, включая возможность резервирования вышеперечисленных элементов, узлов, агрегатов систем МФУ и возможность их быстрой замены при отказах.

Необходимость одновременного решения вопросов улучшения асептических условий, удобства обслуживания и условий обслуживания обусловлена наличием причинно-следственных взаимосвязей между этими свойствами МФУ. И поскольку МФУ представляет собой сборочный комплекс, включающий основной и резервный комплект сборочных единиц (агрегаты, системы, узлы) и деталей (то есть устройств, включающих другие устройства, которые содержат другие устройства и т.д.), постольку указанные свойства для МФУ есть совокупность таких свойств ее сборочных единиц. В связи с этим данная заявка относится к группе изобретений, образующих единый изобретательский замысел, заключающийся в создании асептической боксированной МФУ с быстросъемным стерилизующимся в автоклаве ферментером, пробоотборниками, изолирующий бокс которой не является существенной помехой для обслуживания, представляет собой небольшое биологически изолированное, замкнутое пространство, отделяющее стерилизуемое оборудование и его соединения от окружающей среды, другого оборудования МФУ и в этом пространстве при работе МФУ поддерживаются агрессивные (инактивирующие) для любых микроорганизмов условия.

Совокупность существенных отличительных признаков заявляемого изобретения и достигаемые технические результаты, достаточные для решения указанной задачи, заключаются в следующем:

1. Предлагаемая МФУ, содержащая изолирующий бокс с находящимся в нем ферментером с механическим перемешивающим устройством и расположенными в крышке датчиками, обеспечивающими контроль температуры, интенсивности тепловыделений, частоты вращения мешалки, окислительно-восстановительного потенциала, водородного показателя, оптической концентрации клеток, давления в ферментере, уровней пены и культуральной жидкости, а также с оборудованием и расположенными вне изолирующего бокса автоматизированными системами, обеспечивающими управление процессом культивирования в проточных режимах "qТ-CTAT", "eH-СТАТ", "pH-СТАТ", "ОК-СТАТ", в отличие от аналогов выполнена в виде единого сборного стенда площадью не более 0,5 м2, высотой не более 2 м, внутри которого расположены съемные, стерилизуемые в автоклаве ферментер с проточным контуром, пробоотборник; стенд дополнительно содержит пульт управления и стол-основание, на котором закреплены блоки-модули автоматизированных систем и разъемы для подключения датчиков, между пультом и столом расположен изолирующий бокс, объем которого составляет не более 0,1 м3, но не менее трех объемов ферментера, имеющий оборудованную герметичной дверью с окном нижнюю камеру, выполненную таким образом, что при размещении в ней ферментера его крышка и дно верхней камеры расположены на одном уровне с образованием столешницы, для обзора, освещения и доступа к которой бокс имеет одно лобовое и два боковых окна, а также два перчаточных проема в передней панели и две форкамеры, предназначенные для передачи проточного контура и пробоотборника, и расположены снаружи по углам задней станки бокса, при этом внутренние дверцы форкамер, пробоотборник, крышка ферментера с проточным контуром и их соединительные узлы расположены между перчаточных проемов на расстоянии не более 0,3 м от них; съемные ферментер с проточным контуром и пробоотборник соединены в боксе между собой и со стендом посредством разъемов, герметичных клапанных самозапирающихся разъемов и герметичных электроконтактных разъемов. Совокупность перечисленных признаков обеспечивает малогабаритность и удобство обслуживания бокса и установки, возможность и удобство аэрозольной обработки всей полости бокса и его форкамер. При этом не требуется автономного освещения полости бокса.

2. Малая ферментационная установка, содержащая съемный, стерилизующийся в автоклаве ферментер, оборудованный мешалкой, механическим пеногасителем, теплоизолирующей рубашкой, встроенными внутрь через крышку трубчатым теплообменником, барботером и сифоном, а также узлами подсоединения дозаторов, пробоотборника и датчиков, отличающаяся тем, что ферментер дополнительно содержит расположенную внутри систему стерилизующей фильтрации входящих и выходящих при аэрации газов, включающую приточный фильтр с сильфонным вентилем или соленоидным клапаном, соединенный с барботером через сквозное отверстие над седлом в корпусе вентиля или клапана, а также вытяжной фильтр, герметично соединенный с верхней полостью ферментера через его рубашку и радиальное канальное отверстие в крышке, при этом каждый фильтр имеет стаканообразный корпус с герметично завинчивающейся крышкой, содержащей цилиндрический фильтр-патрон, корпусы фильтров и корпус вентиля или клапана вертикально закреплены в крышке ферментера и расположены под крышкой в его верхней полости, а крышки фильтров и маховичок вентиля или соленоид клапана расположен снаружи крышки ферментера, причем крышки фильтров и выступающие из крышки ферментера трубы теплообменника имеют одинаковые штуцеры от клапанных самозапирающихся разъемов, посредством которых ферментер соединен с системами аэрации и термостатирования установки.

В совокупности данные признаки позволяют исключить использование для съемного ферментера отдельно стерилизующихся и стерильно подсоединяемых к нему приточного фильтра, конденсатора и сборника влаги выходящего воздуха, а также вытяжного фильтра с подогревателем и использовать рубашку ферментера одновременно в качестве теплоизолирующего устройства и в качестве конденсатора и сборника влаги из выходящего воздуха, а также исключить специальные подогреватели, используя существующий отрицательный градиент температур среды и полости с крышкой ферментера (теплота процесса ферментации, диссипации энергии перемешивания и тепловой поток от подшипников и электродвигателей работающих приводов мешалки и механического пеногасителя). Кроме того, вентиль (клапан), соединяющий через свой корпус приточный фильтр с барботером, обеспечивает возможность осуществления глубинной (через барботер) или поверхностной аэрации, позволяет при открытом вентиле (открытом клапане с помощью постоянного магнита или электромагнитной катушки) исключить замочку приточного фильтра при проверке герметичности ферментера сжатым воздухом (при наличии в ферментере жидкости), а также экстренно остановить интенсивное пенообразование от глубинной аэрации ручным или автоматическим переключением на поверхностную, без изменения заданного расхода воздуха, подаваемого на аэрацию в процессе культивирования, обеспечивая при этом (во время спада уровня пены) эффективное вентилирование поджидкостного пространства и поверхностную аэрацию жидкости свежим воздухом.

3. Малая ферментационная установка, отличающаяся тем, что она содержит устройство для асептического соединения-рассоединения трубопроводов, включающее стерилизующийся электронагревом разъем, состоящий из герметично соединяемых между собой через термостойкую прокладку накидной гайкой или с использованием фланцев сильфонного вентиля, имеющего соединительную камеру с электронагревательным элементом, и пружинного клапана, выполненных из нержавеющей стали, трансформатор сварочного типа с соединителями, при этом вентиль имеет запираемое снаружи седло и шток с прокладочным венцом и с толкателем для последовательного открывания седла и подсоединенного к вентилю пружинного клапана, в качестве электронагревательного элемента использована цилиндрическая обечайка соединительной камеры, расположенная под седлом, выполненная как единое целое с корпусом вентиля и содержащая с двух торцов контактные кольца, к которым посредством гибких изолированных кабелей с подпружиненными контактными клещами или посредством шин с хомутами подключена и накоротко замкнута вторичная обмотка трансформатора, причем пружинный клапан, геометрические, тепловые и электрические параметры разъема, стерилизующегося электронагревом, и трансформатора с соединителями подобраны таким образом, что при включении питания на заданное время, но не более чем на 30 с, полость соединительной замкнутой камеры разъема нагревается от обечайки до температуры не менее 300oC со сбросом избыточного давления через клапан, а корпусы вентиля и клапана нагреваются при этом не более чем до 90oC.

Совокупность этих признаков обеспечивает малогабаритность разъема (диаметр не более 40 мм, длина не более 120 мм, при диаметре условного прохода не менее 6 мм) и возможность быстрого асептического соединения и рассоединения оборудования или трубопроводов, причем разъем не требует использования резиновых трубок и может применяться в составе и стационарного, и съемного оборудования при непосредственном креплении вентиля и клапана на соединяемых трубах посредством сварки. Клапан, в котором усилие сжатия пружины штока отрегулировано на заданное давление, обеспечивает избыточное давление пара из соединительной "глухой" камеры разъема в соединяемый трубопровод.

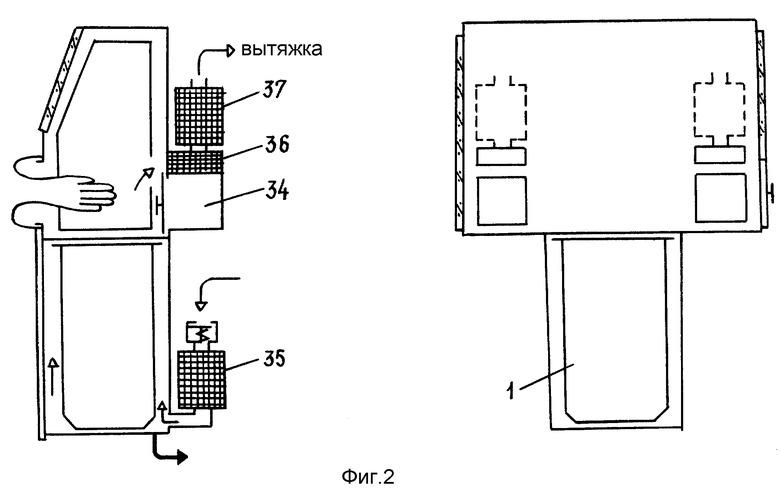

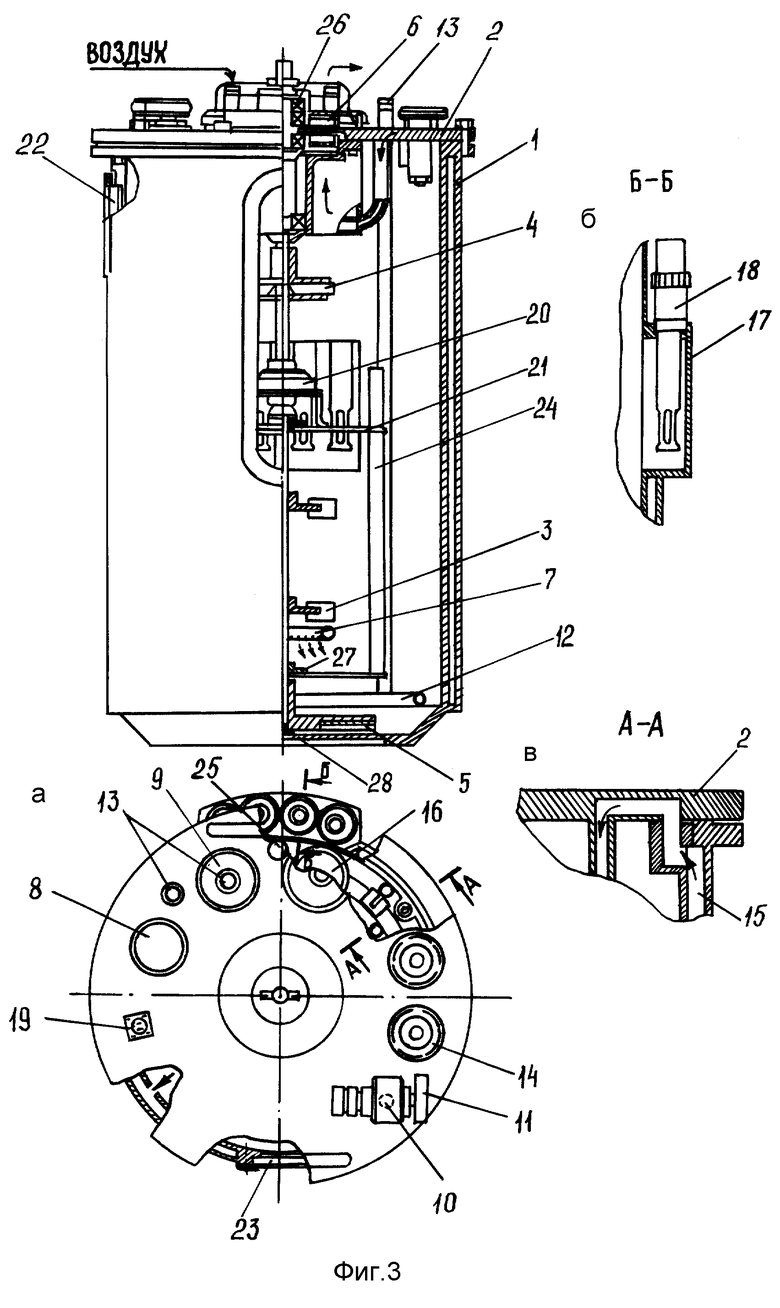

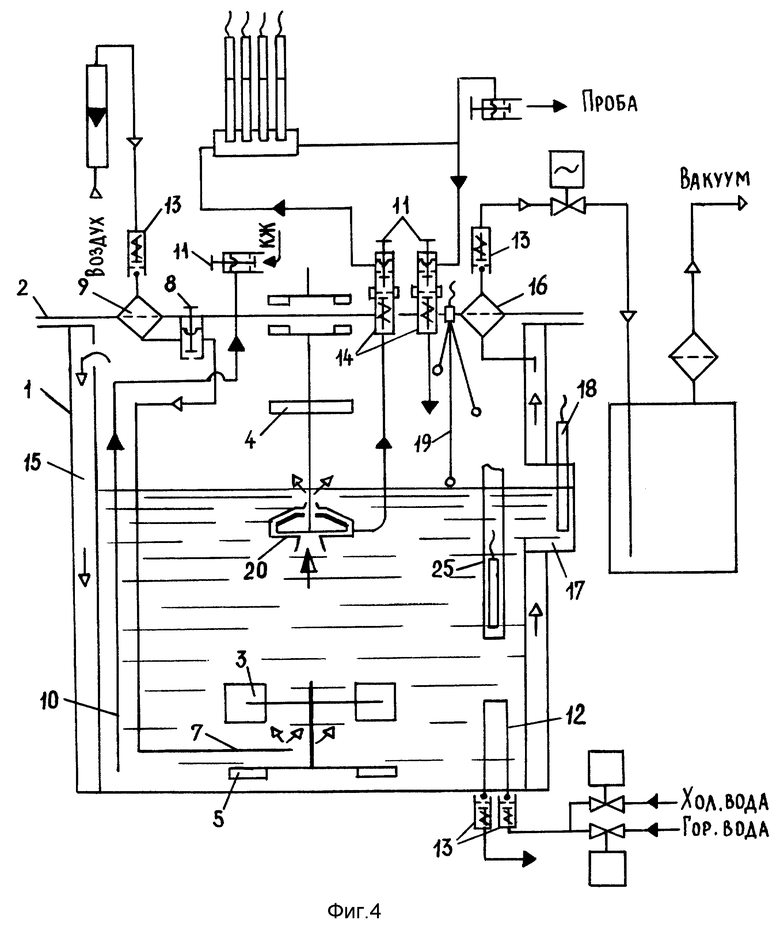

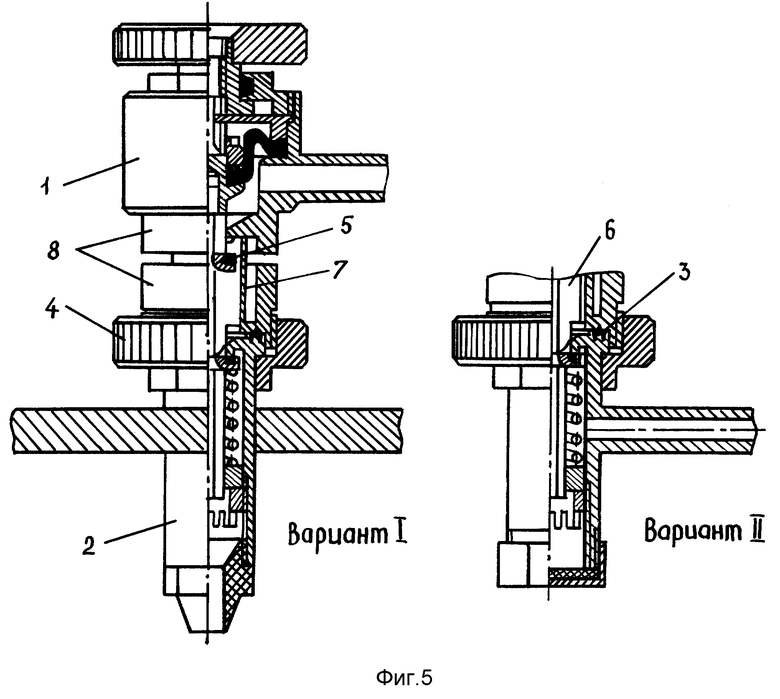

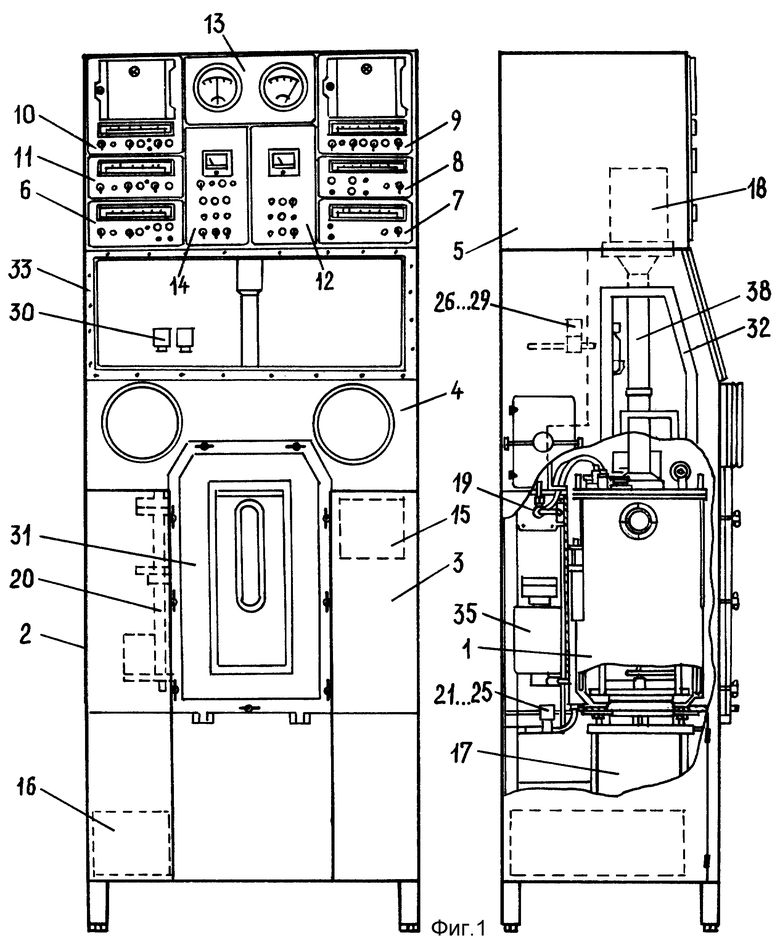

На фиг. 1 изображен общий вид МФУ, на фиг.2 - бокс установки, на фиг.3 а, б, в - общий вид ферментера и разрезы, на фиг.4 - схема соединений ферментера, на фиг. 5 - общий вид разъема, стерилизующегося электронагревом (РСЭН).

Предлагаемая МФУ, фиг. 1, состоит из двух основных агрегатов - съемного, стерилизуемого в автоклаве ферментера 1 (рабочая вместимость 12 дм3, полная - 20 дм3) и стенда 2 (высота 1,9 м, ширина 0,7 м, длина 0,6 м). Стенд 2 включает стол-основание 3, изолирующий бокс 4 (объем 0,1 м3) и пульт управления 5. В последнем находятся быстросъемные блоки-модули 6-14 (подключающиеся к схеме, вставляющиеся спереди стенда и закрепляющиеся по месту посредством многоконтактных разъемов), обеспечивающие соответственно контроль и регулирование таких параметров как: температура (t) и интенсивность тепловыделения (qТ); частота вращения мешалки (nм); расход воздуха при аэрации (Qв); окислительно-восстановительный потенциал (eH); водородный показатель (pH); оптическая концентрация частиц (ОК); рабочий и аварийный уровни пены (Нп1 и Нп2 ); давление в ферментере (Pф) и боксе (Pб); продолжительность нагрева (τн) и сила тока (Iтр1) в первичной обмотке трансформатора - источника питания разъема стерилизующихся электронагревом разъемов (РСЭН), а также объемный расход инактивирующего раствора (Qр), подаваемого в форсунку бокса. Блок 15 обеспечивает программирование и включение проточных режимов культивирования, таких как: "qТ-СТАТ"; "eH-СТАТ", "pH-СТАТ", "ОК-СТАТ". Блок 16 - это общий блок питания. В столе-подставке 3 аналогичным образом размещены вторичные модули блоков 6-11, что обеспечивает компактность стенда 2. Исполнительные механизмы и системы обеспечения крепятся снизу, на задней стенке и сверху люка бокса 4. К ним относятся: электроприводы мешалки 17 и механического пеногасителя 18; регулирующий вентиль с электроприводом 19 и ротаметр 20, оборудованный фотоэлектрическим устройством контроля уровня поплавка и механизмом передвижения задатчика расхода QВ; соленоидные клапаны 21-25, приваренные на трубопроводах, предназначенных для подачи инактивирующего раствора и сжатого воздуха в форсунку, для подачи холодной и горячей воды в теплообменник ферментера из централизованной системы; соленоидные клапаны 26-29 - исполнительные механизмы систем дозирования растворов кислоты и щелочи, химического пеногасителя.

В полость бокса герметично введены термометр сопротивления для ферментера и две электромагнитные катушки 30 от соленоидных клапанов, входящих в состав съемных дозаторов-трубопроводов, предназначенных для соединений ферментера с другими сосудами. На задней стенке бокса над уровнем стола и крышки ферментера герметично закреплены штеккеры разъемов для подключения датчиков pH и eH, вилки герметичных электроконтактных разъемов для подключения нефелометра, датчика уровней. Причем все разъемы и соединители, использованные в боксе, устойчивы и предназначены для работы в агрессивных условиях.

Бокс 4 (фиг. 1, 2) имеет: нижнюю камеру 31 с герметичной дверью для ферментера; два боковых и лобовое обзорное окна 32 и 33; две форкамеры 34 (проем высотой 180 мм, шириной 120 мм) с герметичными быстросъемными дверцами, подвешенными на петлях; один приточный фильтр 35 с пружинным клапаном для регулирования разрежения в боксе; два первичных фильтра 36 и два вторичных 37, герметично закрепляющихся соответственно изнутри и снаружи бокса. Причем каждый первичный фильтр 36 закрепляется в узкопрофильной камере, дном которой является крыша форкамеры. Форсунка для обработки инактивирующим раствором (аэрозолем) полости бокса и оборудования, находящегося в нем, подсоединена посредством вакуумных трубок к штуцерам входящих в бокс трубопроводов подачи раствора и сжатого воздуха.

Герметичность силовой передачи и изоляции привода 17 от полости бокса обеспечивается магнитной муфтой (передача вращения через дно бокса и дно ферментера), а изоляция соединения привода МПГ: электродвигатель - промежуточный телескопический вал-магнитная муфта, обеспечивается телескопическим трубным кожухом 38 (см. фиг.1), в котором крепятся промежуточный вал с ведущей магнитной полумуфтой, при этом вращение магнитной муфтой передается через дно кожуха и крышку ферментера.

Ферментер (фиг.3, 4) представляет собой герметичный цилиндрический сосуд 1 с крышкой 2 и содержит перемешивающее устройство с двумя турбинными 6-лопастными мешалками 3, механический пеногаситель с рабочим органом в виде турбинной, закрытой двумя дисками, 4-лопастной мешалки 4, имеющими в качестве устройств для силовых передач магнитные муфты 5 и 6. Кроме того, ферментер содержит: трубчатый кольцевой барботер 7 с вентилем 8 и фильтром 9; сифон 10 (труба для заполнения-опорожнения с вентилем 11; трубчатый теплообменник 12 со штуцерами 13; два клапана 14 - для подсоединения внешнего (съемного) проточного контура; рубашку-конденсатосборник 15 и фильтр 16, обеспечивающие подсушку и стерилизацию выходящих газов; боковую камеру 17 для крепления электродов 18 (pH и eH); комбинированный датчик 19 рабочих уровней жидкости, пены и аварийного уровня пены; центробежный насос 20, предназначенный для деаэрации и прокачки КЖ через проточный контур и закрепленный на верхней опорной крестовине 21; окна 22 и 23 - для подсветки и обзора полости ферментера; четыре отражательные перегородки 24 (пластины, приваренные к трубам теплообменника, сифона и барботера); гильзу 25 - для датчика температуры. В качестве опорных подшипников использованы: для вала МПГ - подшипники качения 26; для вала мешалки - подшипники скольжения 27, 28. Оборудование 3-14, 16, 19-21, 24-28 входит в сборку крышки 2, остальное - в сборку сосуда 1.

Корпусы фильтров 9, 16 закрываются герметичными крышками, снизу которых крепятся фильтр-патроны, а сверху имеются штуцеры 13 (как и на теплообменнике).

Фильтр 9 соединен с барботером 7 через сквозное отверстие под седлом в корпусе сильфонного вентиля 8, так что при открытом вентиле воздух, подаваемый на аэрацию, поступает в ферментер (заполненный жидкостью) не из барботера, а из вентиля. Вместо вентиля в его корпусе может крепиться соленоидный клапан, при необходимости открываемый вручную с помощью постоянного магнита. Из ферментера аэрирующий воздух поступает вначале в рубашку 15 через отверстие в обечайке под крышкой 1 (где происходит конденсация влаги под действием отрицательного градиента температур наружной стенки рубашки и выходящего воздуха), затем выходит из рубашки через уплотнительную бобышку, расположенную с противоположной стороны (см. фиг.3, разрез А-А), проходит через радиальное отверстие в крышке и по соединительной трубе поступает в фильтр 16 и выходит в линию вакуума (см. фиг.4). При этом, поскольку температура крышки, соединительной трубы с фильтром выше температуры в рубашке, постольку исключается конденсация остаточной влаги в фильтре 16. Так как оптимальная температура большинства процессов более 28oC, нормальная температура в рабочем помещении 18-22oC, а температура крышки и фильтра 16 выше температуры полости при постоянно работающем МПГ (нагрев от трения в подшипниках 26).

Штуцер 13 - это ответная часть самозапирающегося подпружиненным клапаном разъема. Вентиль 11 и клапан 14 - ответные части разъема, стерилизующегося электронагревом (РСЭН), посредством которого с ферментером соединяются дозаторы-трубопроводы и проточный контур.

Разъем РСЭН (фиг.5) состоит из двух основных частей - сильфонного вентиля 1 и пружинного клапана 2, герметично соединяющихся между собой через теплостойкую прокладку 3 накидной гайкой 4 или фланцами (возможный вариант). Вентиль и клапан могут соединяться с оборудованием посредством сварки. Клапан может крепиться на оборудовании по вариантам I или II. Вентиль 1 имеет запираемое снаружи седло, шток с прокладочным венцом 5 и с трехгранным толкателем 6, для последовательного открывания седла и подсоединенного к вентилю пружинного клапана, отрегулированного на заданное давление. Под седлом вентиля имеется цилиндрическая обечайка 7, образующая соединительную "глухую" камеру. Обечайка 7, выполняющая в разъеме, функцию электронагревательного элемента, изготовлена как одно целое с корпусом вентиля и имеет замыкающиеся через нее токосъемные контактные кольца 8, к которым посредством гибких изолированных кабелей с подпружиненными контактными клещами или посредством шин с хомутами подключается вторичная обмотка трансформатора сварочного типа - источника питания, закрепленного на задней стенке бокса МФУ. При включении с пульта управления установки трансформатора на заданное с помощью реле время (30 с) в короткозамкнутой через обечайку - нагревательный элемент цепи возникает электрический ток силой порядка 700 А, при напряжении 0,45 В и мощности трансформатора 0,63 кВт. При этом за 30 с обечайка 7 нагревается до температуры 500-550oC, обеспечивая прогрев воздуха в закрытой с двух сторон ("глухой") камере до 300-325oC, что вызывает стерилизацию камеры. Когда в полости камеры находится жидкость (например, при отсоединении дозатора-трубопровода или проточного контура при работающем насосе), проводится два последовательных 30-секундных нагрева, первый - для выброса и испарения жидкости (1,5 см3) из камеры через клапан, второй - для окончательной стерилизации полости камеры. При данных кратковременных нагревах разъема корпус вентиля нагревается за счет теплопередачи от обечайки до температуры не более 90oC при условии, что исходная температура корпуса не превышает 50oC. Быстрое охлаждение разъемов, после нагрева, осуществляется в боксе МФУ путем обливания их раствором и последующим обдувом воздуха из форсунки.

Обеспечение достаточных асептических условий при работе установки достигается следующим образом.

Для мойки, проверки герметичности ферментера и его проточного контура, пробоотборников (основного и резервного комплектов) в рабочем помещении оборудуются специальные рабочие места (возможно создание автоматизированных мест).

Фильтр-патроны ферментера и фильтры бокса проверяют на проницаемость на специальных стендах.

Изолирующую эффективность бокса проверяют при вводе в эксплуатацию установки и при ее периодическом техническом обслуживании по существующим отработанным методикам. Стерилизацию ферментера, проточного контура и пробоотборников в автоклаве и химическую стерилизацию бокса проводят по режимам, отработанным в процессе испытаний этого оборудования и указанным в паспорте установки.

Аэрозольные обработки бокса инактивирующим раствором из форсунки проводятся перед выполнением стерильных соединений и после, а также после внесения в бокс из рабочего помещения заменяемых съемных пробоотборников, проточного контура и любых других элементов. Перед извлечением перечисленного оборудования из бокса проводится его обработка в форкамерах. По окончании работы проводится полная обработка бокса, включающая, при необходимости, обработку и асептическую замену первичных вытяжных фильтров. Для чего вентиль на линии барботера открывают (соединяя приточный фильтр непосредственно с воздушной полостью ферментера), к штуцеру этого фильтра подсоединяют резиновую грушу, сжимающуюся под разрежением - 0,2 кгс•см2, к штуцеру вытяжного фильтра подсоединяют резиновую трубку с зажимом и ответным штуцером от клапанного самозапирающегося разъема, через который ферментер вакуумируют до заданного значения включением побудителя аэрации.

Аналогичным образом в стерильном (подготовленном к работе) сменном ферментере создается небольшое избыточное давление с подсоединением вместо груши специального раздувающегося до заданного объема эластичного резинового баллончика.

Таким образом, транспортирование ферментера перед работой и после может осуществляться с обеспечением индикации его герметичности, а для транспортирования проточного контура, сосудов-дозаторов и пробоотборника могут использоваться герметичные пеналы.

Список литературы

1. Кантере В.М., Крамм Э.А. Анализ лабораторных установок для культивирования микроорганизмов: Обзор,- М., 1973, сер. VI.

2. Брусиловский Л.П., Банникова Л.А, Вайнберг И.А. Управление процессами культивирования микроорганизмов заквасок и кисломолочных продуктов. - М.: Легкая и пищевая промышленность, 1982.

3. Арзамасцев А.А. Современное оборудование для ферментационных исследований на выставке "Биохимия-84"// Ферментная и спиртовая промышленность, -1985, N5, с. 42-44.

4. Fermenters Etectrolux. //Proc.Biochem, -1977, vol. 12, N 3, p.9.

5. Виестур У.Э и др. Культивирование микроорганизмов: Биоинженерные основы / Виестур У.Э., Кристапсонс М.Ж., Былинкина Е.С. - М.: Пищевая промышленность, 1980.

6. Чагин Б.А., Лосев В.А. Полупромышленная установка с аппаратурой АНКУМ-2М.: Тезисы докл. Всесоюзной конференции, посвященные контролю и управлению биохимическими процессами/ Всесоюзное микробиологическое общество. - Горький, 1985.

7. Технические системы культивирования микроорганизмов. / [У.Э. Виестур, В.Д. Прокопенко, М.Ж. Кристапсон и др.; Под ред. У.Э. Виестура]. - Рига: Зинатне, 1978.

8. Кристапсонс М.Ж., Виестур У.Э. Стенд ФС-5А для культивирования аэробных микроорганизмов. В кн.: Управляемый микробный синтез. - Рига: Зинатне, 1973, с.71-76.

9. Эксплуатация и усовершенствование ферментационных установок: [Сб.ст. / АН ЛатвССР, Ин-т микробиологии им. Августа Кирхенштейна; Редкол.: М.Ж. Кристапсонс (отв.ред.) и др.]. - Рига: Зинатне, 1986.

10. Блохина И. Н. и др. Управление процессами культивирования микроорганизмов: (Систем. подход) / И.Н.Блохина, В.И. Огарков, Г.А. Угодчиков. - Горький: Волго-Вятское книжное изд-во, 1983.

11. Серия ферментеров "Биостат": Проспект / Фирма "B.BRAUN", - ФРГ.

12. Ферментеры: Проспект /Фирма "Biotek", Швеция.

13. Гительзон И.И., Терсков И.А., Ковров Б.К. и др. Экспериментальная, биологическая установка "Биостенд - I" - В кн.: Инженерные проблемы микробиологического синтеза / Под ред. Е.С. Былинкиной, В.В. Бирюкова. - М., 1969, с. 101-104.

14. Ферментеры: Проспект / Фирма "Marubishi Trading Со ltd ", Япония.

15. Установка для культивирования микроорганизмов "Дон-3": Проспект / МНТЦ "Биореактор". - М., 1991.

16. Special feature fermentation// Proc. Biochem, 1981, vol. 35, N 3, p. 36-41.

17. Fermentation survey// Proc.Biochem, 1978, vol. 13, N 5, p. 38-43.

18. Solomons G. Survey of laboratory fermenters// Proc. Bochem, - 1970, vol. 6, N 8, р. 36-38.

19. Elsworth R. Safety in fermenters// Proc.Biochem, - 1970, vol. 5, N 6, р. 30-32.

20. Комков А.С. и др. Проблемы современного лабораторного ферментера : Сборник / Прикладная биофизика микробов. - Горький, 1984, с. 113-114.

21. Cameron G., Godfrey E.I. Magnetic drivers// Advances in microbiol. engineering, part 2, - 1974, p. 821-835.

22. Матвеев В.Е. Основы асептики в технологии чистых микробиологических препаратов. - М.: Легкая и пищевая промышленность, 1981.

23. Lundell R., Laiho P. Engineering of fermentation plants. Design aspects// Proc. Biochem, - 1976, vol 11, p. 13-17.

24. Sitting W. The present state of fermentation reactors// J.Chem.Technol. Biotechnol., - 1982, vol. 32, p. 47-58.

25. Flickinger M.C., Sancone E.B. Pilot- and production - scale containment of cytotexic and oncogenic fermentation processes// Biotechnol. Bioeng. , - 1984, vol. 26, N 8, p. 860-870.

26. Harris-Smih P., Evans C.G. Bioengineering and protection during hazardous microbiological processes// Advances in microbiol. engineering, - 1974, part 2, p. 837-855.

27. Darlow H. M. , Elsworth R. Methods in Microbiology. - Academic Press-London and New York, - 1969, vol. 1, p. 123; 169.

28. Heine W., Thunert A. Unterdruckisolatoren zur Arbeit mit Pathogenen Heimen// Ztschr. med. Mikrobiol. Immunol, - 1969. Bd, 155, H.1. s. 81-92.

29. Осенькина В.А., Бойко В.И., Токарев И.А. Ферментационная аппаратура для стерильных микробиологических процессов. В кн.: Ферментационная аппаратура. - Рига: Зинатне, 1980, c. 11-20.

30/ Kludas Н., Stache В., Stansch E. Die Verwendung des Ankum - 2 - Fermenters zur Locsung speriller Probleme der Bakterieneznachrung in der Impfstaffproduktion// Arch. Exp. veterinaermed, - 1983. Bd. 37, H. 4, s. 533-539.

31. West D. L, Chatigny M.A. Design of microbiological and biochemical research facilities. - Laboratory Safety : Principles and Practices / Ed. B. M. Miller et al. - Washington, - 1986, p. 124-137.

32. Fermenter// Nature, - 1982, vol. 298, N 5874, p. XV.

33. Cnatigny M. Primarily Barriers. - Laboratory Safety: Priciples and Practices /Ed. B.M. Miller et al// Amer.Soc. of Microbiol., 1986, Ch.19, p. 144-163.

34. Бокс с форкамерой 4БП1-2М: Проспект / ВПО "Биопрепарат"; Изготовитель Опытно-конструк. бюро тонкого биол. машиностроения, - Кириши, 1975.

35. А. с. 1446519 [СССР]. Устройство для стерильного отбора микробиологических проб из аппаратов/ Грозненское НПО "Промавтоматика"; Авт. изобрет. Т. М. Керимов. - Заявл. 01.04.85, N 3877200/23-26; Опубл. в ОИ, 1988, N 47, МКИ A2 G 01 N 1/10.

36. Fichter A. Die kontinuierliche zuchtung von Mikroorganismes als apparatus Problem //Biotechn. Bioeng., - 1965, Bd. 7, H. 1, s. 101-128.

37. А.с. 1536243 [СССР]. Устройство для стерильного отбора проб из ферментера/ Институт биохимии и физиологии микр.; Авт. В.А. Ежов, Д.Е.Лузин. - Заявл. 30.03.88, N 4395843/31-26; Опубл. в ОИ, 1990, N 2, МКИ G 01 N 1/10.

38. А. с. 1495673 [СССР]. Сосуд для хранения и передачи стерильных жидкостей/ Всесоюз. научно-иссл. проект. ин-т приклад. биохимии; Авт. Л.И. Бережная, И.Д. Поляков. - Заявл. 22.07.87, N 4288970/28-13; Опубл. в ОИ, 1989, N 27, МКИ G 01 N 1/10.

39. А.с. 1465734 [СССР]. Устройство для отбора жидких проб из аппаратов культивирования/ Грозненское НПО "Промавтоматика"; Авт. В.Т. Пасиченко. - Заявл. 03.08.87, N 4293513/24-26; Опубл. в ОИ, 1989, N 10, МКИ G 01 N 1/10.

40. А. с. 913121 [СССР]. Устройство для отбора проб культуры; Авт. Б.А. Клюшин, А. И. Воронин, С.Б. Сперанский. - Заявл. 14.07.80, N 2955328/23-26; Опубл. в ОИ, 1982, N 10, МКИ G 01 N 1/10.

41. А. с. 1543287 [СССР]. Устройство для герметичного отбора проб жидкости/ ВНИИ молекулярной биологии; Авт. В.М. Андрияхов. - Заявл. 21.12.87, N 4346409/23-26; Опубл. в ОИ, 1990, N 6, МКИ G 01 N 1/10.

42. Laboratory scale fermenter// Proc. Biochem., - 1975, vol. 10, N 4, p. 803-804.

43. Raymahaasay S., Wase D.A. Sampling thick mycelial suspensions from an Air-lift fermenter// Biotechnol. and Bioeng., - 1984, vol. 26, N 7, p. 803-804.

44. Заявка 62-2796 [Япония]. Пробоотборник ферментационной среды/ Хитачи; Заяв. 06.11.81; Опубл. 21.01.87.

45. Патент 222085 /ГДР/. Sterilisier-Bares Behalterventil/ D. Buchwald; Заявл. 23.03.84; Опубл. 08.05.85, A1 МКИ F 16 K 11/07.

46. Патент DE 31074229 /ФРГ/. /Reiniglares Prolennventil; Заявл. 27.02.81; Опубл. 19.09.82, A1 МКИ F 16 K 51/00.

47. А. с. 952955 A [СССР] . Аппарат для выращивания микроорганизмов /Институт газа АН Украинской ССР; Авт. К.А. Лобуренко, С.И. Писарев, А.Е. Евсеев, П.В. Костогрыз. - Заявл. 22.02.80, N 2886807/28-13; МКИ G 01 N 1/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭУБИОТИКА БИОСПОРИНА | 1996 |

|

RU2132196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИБИРЕЯЗВЕННОГО НАТИВНОГО ПРОТЕКТИВНОГО АНТИГЕНА | 2000 |

|

RU2223114C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАТИВНОЙ СПОРОВОЙ СУСПЕНЗИИ ДЛЯ ПРИГОТОВЛЕНИЯ СИБИРЕЯЗВЕННЫХ ВАКЦИН | 2001 |

|

RU2198921C2 |

| СПОСОБ УТИЛИЗАЦИИ МИЦЕЛИАЛЬНЫХ ОТХОДОВ | 2000 |

|

RU2205164C2 |

| СПОСОБ ПАРОГАЗОВОЙ ДЕЗИНФЕКЦИИ | 1998 |

|

RU2153359C2 |

| ШТАММ PSEUDOMONAS SPECIES 78Г, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ДЕГРАДАЦИИ ПРОДУКТОВ ДЕСТРУКЦИИ ФОСФОРОРГАНИЧЕСКИХ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 1999 |

|

RU2154103C1 |

| УСТАНОВКА ДЛЯ КАСКАДНО-ПРОТОЧНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1991 |

|

RU2031933C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ СУБСТАНЦИИ ТОБРАМИЦИНА ОСНОВАНИЯ | 2000 |

|

RU2280648C2 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ И ИССЛЕДОВАНИЯ МИКРОБИОЛОГИЧЕСКИХ ПРОЦЕССОВ | 1992 |

|

RU2031935C1 |

Изобретение относится к ферментационным установкам, используемым в НИИ и на предприятиях микробиологического, медицинского, биохимического, фармацевтического и пищевого профилей. Установка выполнена в виде компактного стенда, включающего блоки-модули автоматизированных систем контроля и регулирования процесса и бокс. В боксе размещены изолированные съемные, стерилизующиеся в автоклаве ферментер с проточным контуром и пробоотборник, имеющий быстродействующий стерилизующийся электронагревом разъем. Ферментер имеет стационарно закрепленную внутри систему стерилизующей фильтрации входящих и выходящих газов с переключателем поверхностной и глубинной аэрации, деаэрирующий центробежный насос с приводом от вала механического пеногасителя и съемный проточный контур. Контур включает кювету нефелометра, ячейку для резервных электродов рН и еН, стерилизующиеся электронагревом разъемы для асептического подсоединения-отсоединения контура и пробоотборника. Конструкция ферментера обеспечивает многофункциональность, малогабаритность и удобство обслуживания боксированной установки, а также возможность поддержания в боксе условий, агрессивных для любых микроорганизмов, и тем самым обеспечить асептические условия в боксе и в рабочем помещении. 3 с.п.ф-лы, 9 ил.

| Fermenter | |||

| "Nature", 1982, v.298, N 5974, P.XV. |

Авторы

Даты

1999-12-20—Публикация

1996-12-18—Подача