Изобретение предназначается для ис- пэльзования при ультразвуковом контроле материалов, изделий и сварных соединений в машиностроении, энергетике, авиации, транспорте и других отраслях промышлен- н эсти в технологических процессах изготов- лэния, пооперационного, выходного, в (одного контроля, а также при проверке металлоконструкций и конструкций из других материалов в ходе их эксплуатационного обследования для подтверждения надежности и безопасности дальнейшей эксплуатации.

Известны способы определения угла ввода ультразвукового преобразователя, заключающиеся в том, что сначала определяют точку ввода на рабочей поверхности преобразователя путем нахождения максимального сигнала от криволинейной поверхности сегмента, используя образец, представляющий собой непрерывное соединение параллелепипеда с цилиндрическим отверстием и 90-градусного сегмента, что является аналогом предлагаемого решения, или криволинейной поверхности, используя образец в форме полушара или

VI |

Сл Ы Х СЛ

полудиска, выбранного в качестве прототипа. Затем, перемещая преобразователь в первом случае по рабочей поверхности того же образца, а во втором случае по второму образцу в виде параллелепипеда с цилиндрическим отверстием, ось которого параллельна рабочей грани, получают максимальный сигнал от поверхности отверстия и определяют угол ввода по тригонометрическому соотношению сторон треугольника, связывающего излучающий центр рабочей поверхности преобразователя, центр цилиндрического отверстия и проекцию последнего на рабочую поверхность образца.. ......

Недостатком этих способов является малая точность установления величины угла ввода. Это связано с тем, что на основе упомянутых тригонометрических соотношений (например, катет-гипотенуза треугольника) на рабочую поверхность образца наносят шкалу углов, а в условиях размещения преобразователя на рабочей грани образца (по середине ширины образца) имеется значительный параллакс отсчетно- го визирования VOMKM ввода и метки .шкалы углов на боковой грани образца. Увеличивает погрешность неудобстве зыполне- ния такого отсчета (необходимо следить одновременно за экраном дефектоскопа, чтобы найти максимум амплитуды сигнала, перемещгть вручную преобразозатель по образцу, определять на глаз координату преобразователя на образце и т. п.). Кроме того, сама точка ззода выхода задается неточно путем предварительного нанесения ее на преобразователь, поскольку имеется неточность определения местоположения точки выхода луча на преобразователе, т. к. по используемому образцу можно нанести только одну проекцию точки выхода луча {с точностью до полог ; шы ширины преобразователя во взаимнсперпгкдч;:улярном направлении относительно плоскости ввода луча, проход ;щей через нормаль к рабочей поверхности в точке ввода преломленный луч.

Цель изобретения - повышение точности, упрощение и ускорение измерений.

Для этой цели е способе определения угла ввода ультразвукового преобразователя, заключающемся в том, что перемещают преобразователь по плоской рабочей грани пэрвого образца, имеющего форму полушара или полудиска, до получения максимального сигнала от криволинейной поверхности образца, затем по рабочей поверхности второго образца, имеющего форму параллелепипеда с цилиндрическим отверстием, ось которого параллельна ра0

бочей грани, до получения максимального сигнала от поверхности отверстия, а угол ввода определяют по тригонометрическому соотношению сторон треугольника, связывающего излучающий центр рабочей поверхности преобразователя, дополнительно измеряют время прихода максимальных сигналов от криволинейной поверхности первого образца и от отверстия второго образца, а угол ввода определяют из формулы

« arccos{H/ cl/2 + с2(Т2 - Ti + 2 Ј-),

С1

5

0

5

0

5

0

5

0

5

где п - радиус криволинейной поверхности первого образца;

d - диаметр отверстия во втором образце;

С1, С2 - скорость звука соответственно в первом и втором образцах;

Ti, T2 - время прихода максимального сигнала соответственно в первом и втором образцах;

Н - расстояние до оси отверстия от рабочей поверхности второго образца.

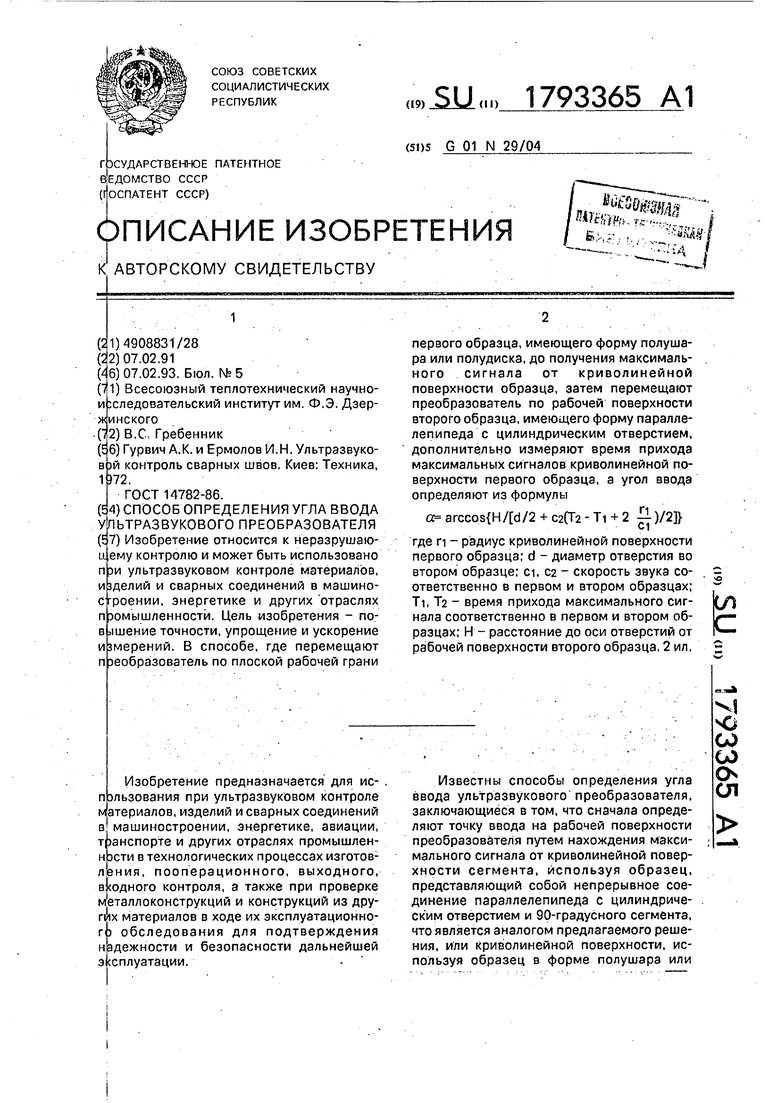

Способ поясняется фиг. 1 и 2.

На фиг, 1 показан схематически образец в виде полушара 1 с плоской диаметральной поверхностью 2, криволинейной (сфера или цилиндр) поверхностью 3, меткой центра 4. На нем установлен (через слой контактной смазки) преобразователь 5 дефектоскопа (не показан), ультразвуковой луч б вводится под углом а к нормали 7, отражаясь от поверхности 3, возвращается к преобразователю 5, преобразуется в сигнал, наблюдаемый на дефектоскопе (не показан). Максимальный сигнал, как известно, соответствует правильному размещению преобразователя 5 на поверхности 2, когда точка ввода преобразователя (точка выхода луча) совпадает с меткой 4, При этом время прихода сигнала согласно (фиг. 1) есть

Ti ,(1)

где п - радиус поверхности 3; ci - скорость ультразвука в материале образца (в котором волна пробегает путь по лучу 6 в обоих направлениях), То - время задержки ультразвука в преобразователе (и сигнала в электронном тракте прибора).

Важно, что для измерения времени нет необходимости выполнять разметку преоб- разоаателя для указания на нем точки ввода (выхода луча). За счет применения полушарового образца при этом устанавливают на- иболэе точно совмещение точки ввода центром 4 и измеряют Ti. Затем проводят измерений на втором образце.

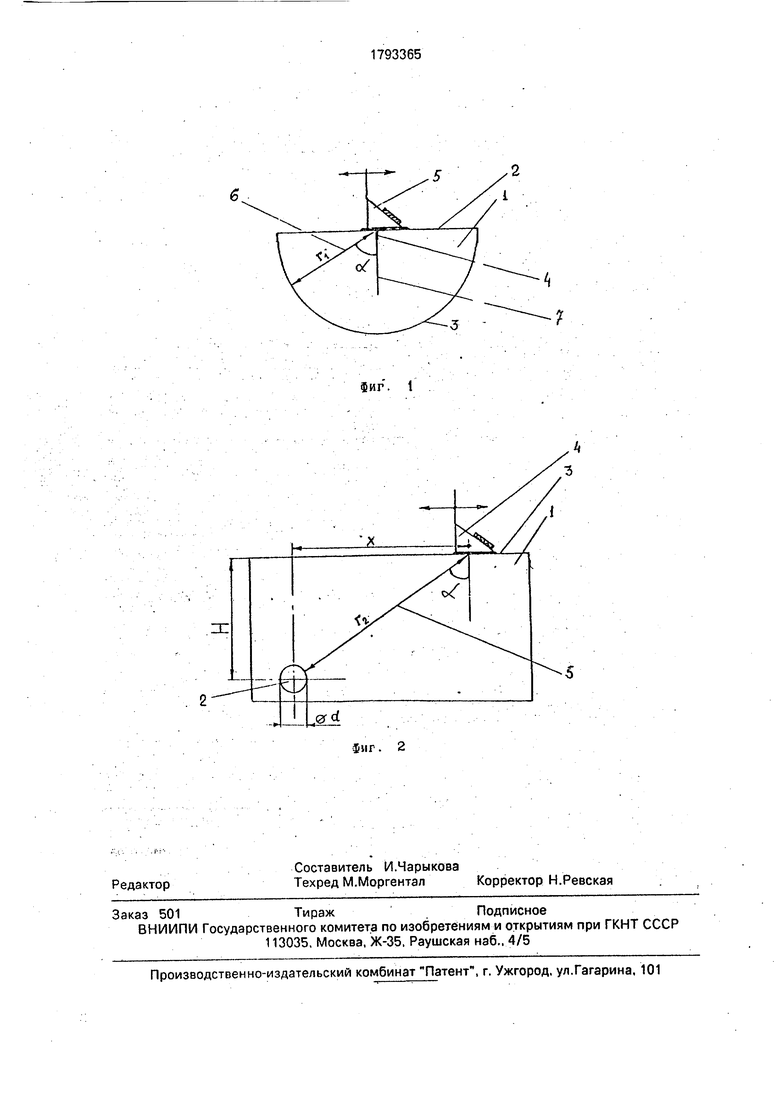

На фиг. 2 показан образец 1 с отверстием 2 и рабочей поверхностью 3, преобразователь 4, перемещаемый по рабочей поверхности 3, и в положение максимума эхо-сигнала от поверхности отверстия 2, наблюдаемого на дефектоскопе (не показан). этом согласно чертежу (луч помечен цифрой 5) имеем уравнение времени прихода сигнала

Т2

То+ 2 Я,

С2

(2)

где Г2 - расстояние по лучу 5 от точки ввода до| поверхности отверстия 2; С2 - скорость ультразвука в материале образца иуравне- ниЬ треугольника, образованного катетом Н (глубина от поверхности 3 до оси отверстия 2), гипотенузой длиной (Г2 + d/2), где d - диаметр отверстия, и катетом X проекции этой гипотенузы на поверхность 3 будет (r2;+ d/2)cos а Н. (3) Из (1) получаем, что

неизвестное То Ti - 2 -(4)

Из|(1) и (2), исключая вычитанием время То, имЬем

Г2 ПС2/С1 + С2(Т2 - Tl)/2

с2(Т2 - ТО/2.(5) Из|(3) и (5) получаем искомую зависимость

cos + c2(T2-To)/2 + ПС2/С1 + с2(Т2 - ТО/2. (6)

Ф о р м у л а и з о б р е т е н и я

Способ определения угла ввода ультразвукового преобразователя, заключающийся I том, что перемещают преобразователь по члоской рабочей грани первого образца, имеющего форму полушара или полудиска до получения максимального сигнала от крч волинейной поверхности образца, затем перемещают преобразователь по рабочей поЕерхности второго образца, имеющего форму параллелепипеда с цилиндрическим отв эрстием, ось которого параллельна рабочей грани, до получения максимального сиг- нал а от поверхности изделий, а угол ввода определяют по тригонометрическому соот- нои{|енйю сторон треугольника, связывающего излучающий центр рабочей поверхности преобразователя, отличающийся тем, что, с целью повышения точности, упрощения и ускорения измере0

5

0

5

0

из которой автоматически следует выражение, указанное в предмете изобретения для данного нового способа.

Проверку способа выполняли с по- мо.щью преобразователя в комплекте с дефектоскопом УД2-12, допускающим измерение времени по шале цифрового отсчета с ценой деления 10 мкс образцов СОа и СОз по ГОСТ 14782-87. Для преобразователей из комплекта дефектоскопа при определении углов ввода получили:

а) по методике ГОСТ 14782-86 39.51,72° с погрешностью плюс - минус 1°,

б) по предлагаемому способу: 40°, 50°, 30 , 70°,40 с погрешностью 0,5°.

При этом использовали зависимость (5) в виде графика или расчета с помощью карманного калькулятора МК-61. Время определения уменьшилось примерно в 2 раза при возросшей точности и удобстве проведения операций по определению угла ввода за счет того, что не требуется выполнять разметку точки ввода на преобразователе, а также производить отсчет угла по шкале образца С02. Отпадает также необходимость нанесения шкалы углов на образец С02. Для достижения наибольшей точности способа следует время Ti и Т2 измерять для равных амплитуд сигналов (на экране дефектоскопа). Для этого амплитуды уравнивают аттенюатором на входе дефектоскопа.

НИИ/дополнительно измеряют время прихода максимальных сигналов криволинейной поверхности первого образца и от отверстия второго образца, а угол ввода D определяют из формулы:

а arccos{H/ d/2 + са-Ог - Ti + 2 Ј- ),

С1

где п - радиус криволинейной поверхности первого образца;

d - диаметр отверстия во втором образце;

d, C2 - скорости звука соответственно 8 первом и втором образцах;

Ti. Т2 - время прихода максимального сигнала соответственно в первом и втором образцах;

Н - расстояние до оси отверстия от рабочей поверхности второго образца.

фиг. 1

Фиг. 2

Авторы

Даты

1993-02-07—Публикация

1991-02-07—Подача