Изобретение относится к неразрушающему контролю и может быть использовано для оперативной проверки работоспособности и чувствительности дефектоскопа.

Целью изобретения является повышение информативности контроля за счет однозначности соответствия числа регистрируемых дефектов глубине их залегания.

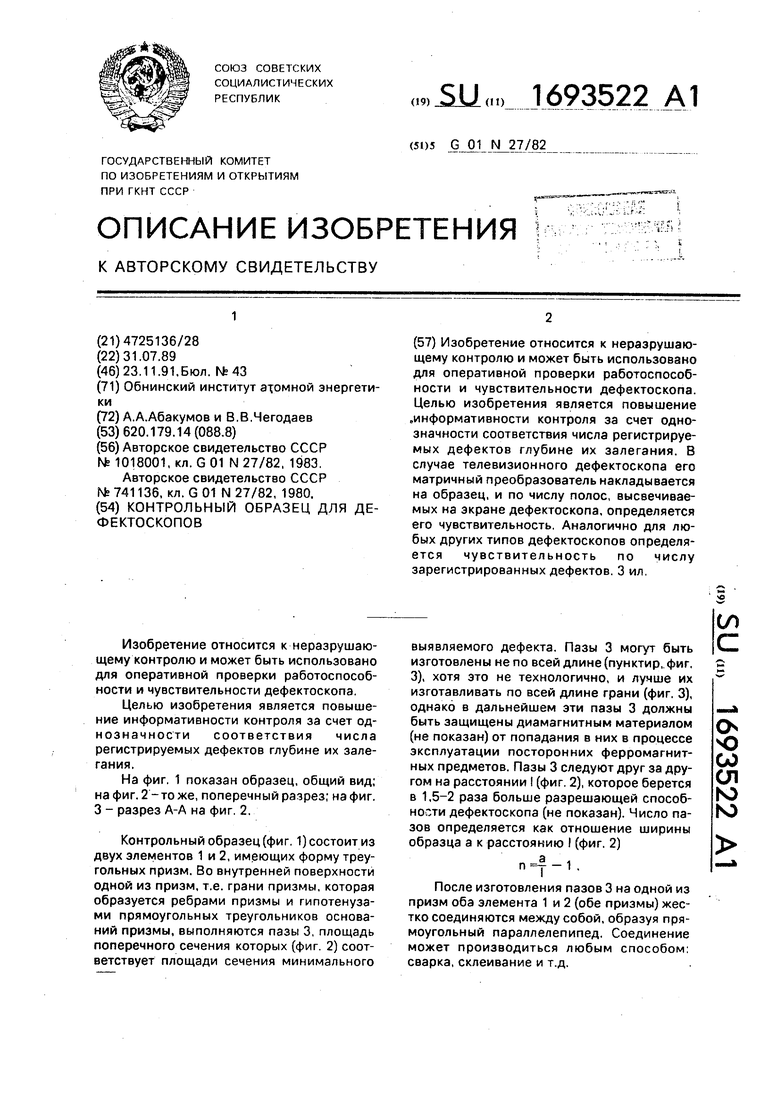

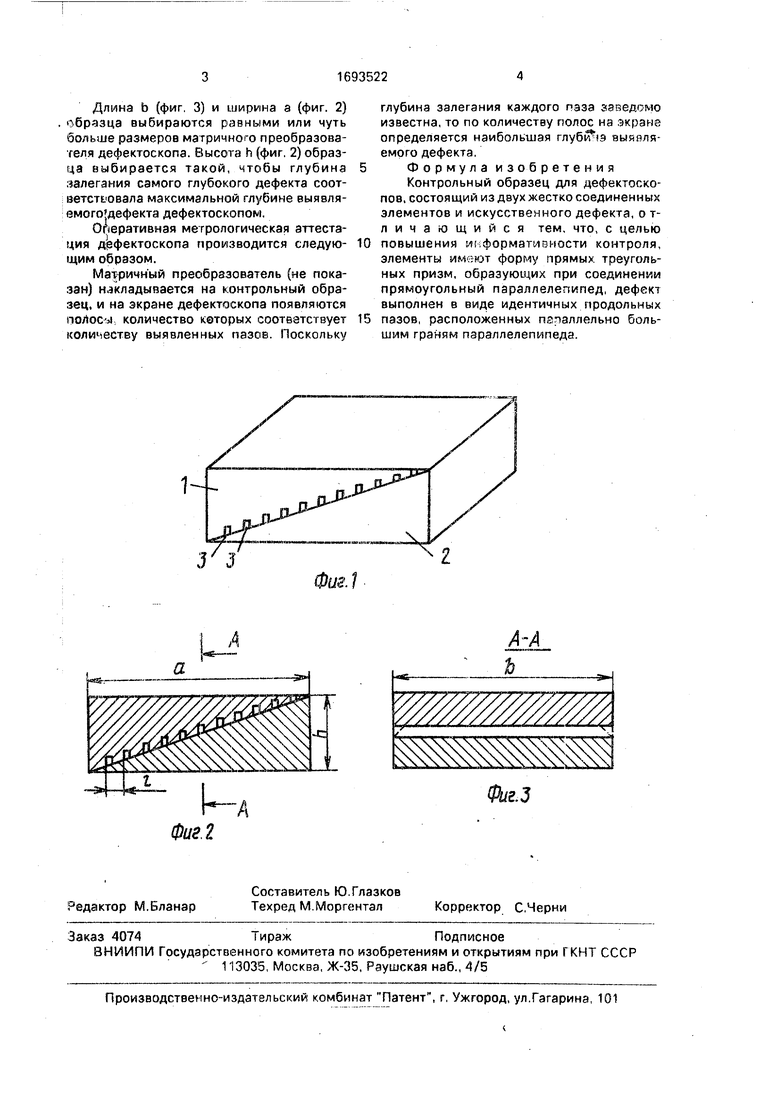

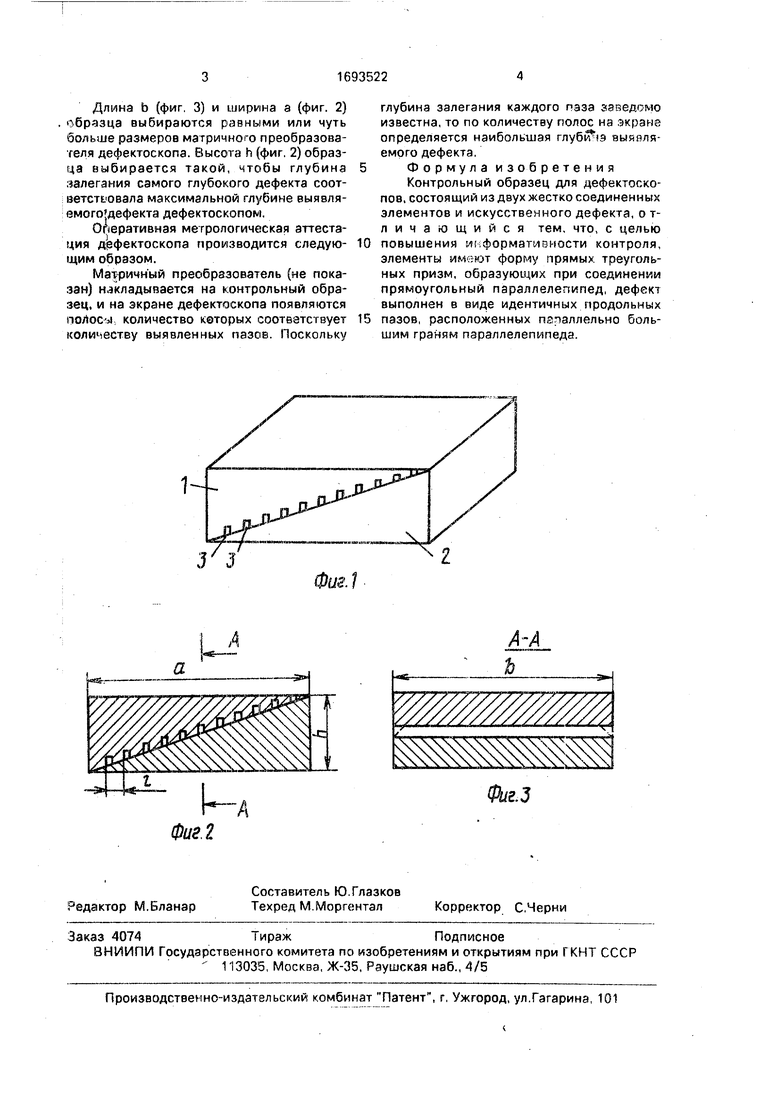

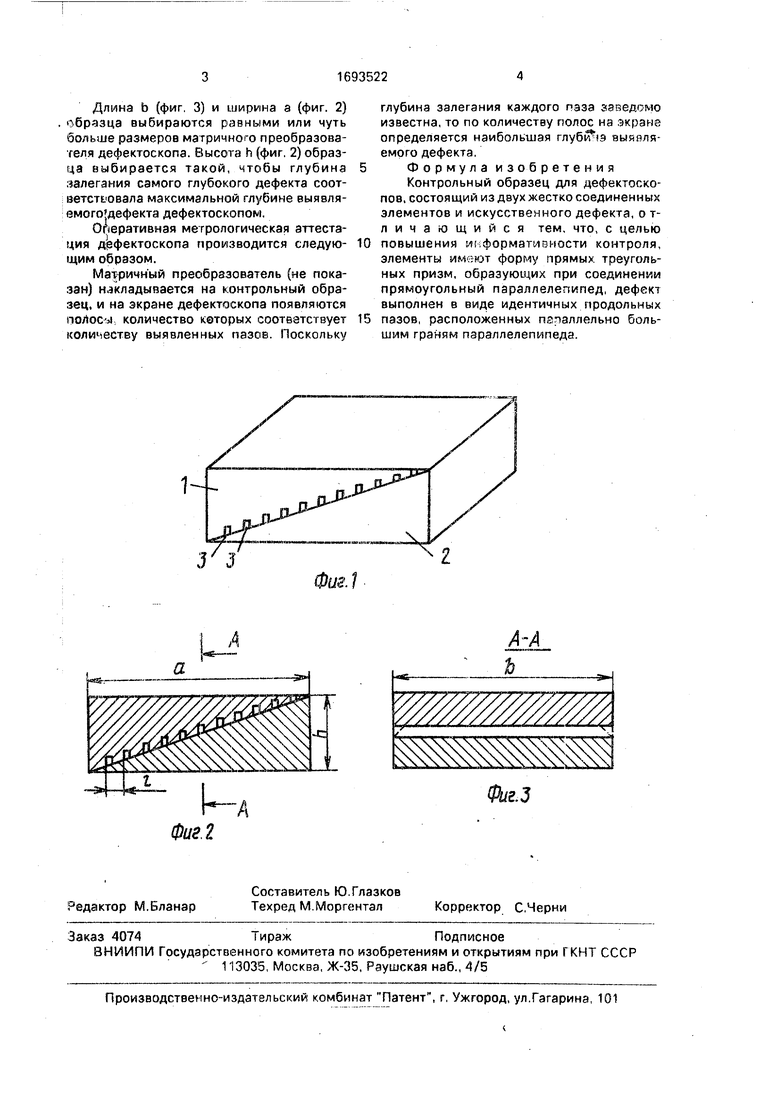

На фиг. 1 показан образец, общий вид; на фиг. 2-то же, поперечный разрез; на фиг. 3 - разрез А-А на фиг. 2.

Контрольный образец (фиг. 1) состоит из двух элементов 1 и 2, имеющих форму треугольных призм. Во внутренней поверхности одной из призм, т.е. грани призмы, которая образуется ребрами призмы и гипотенузами прямоугольных треугольников оснований призмы, выполняются пазы 3. площадь поперечного сечения которых (фиг. 2) соответствует площади сечения минимального

выявляемого дефекта. Пазы 3 могут быть изготовлены не по всей длине (пунктир, фиг. 3), хотя это не технологично, и лучше их изготавливать по всей длине грани (фиг. 3), однако в дальнейшем эти пазы 3 должны быть защищены диамагнитным материалом (не показан) от попадания в них в процессе эксплуатации посторонних ферромагнитных предметов. Пазы 3 следуют друг за другом на расстоянии I (фиг. 2), которое берется в 1,5-2 раза больше разрешающей способности дефектоскопа (не показан). Число пазов определяется как отношение ширины образца а к расстоянию I (фиг. 2)

n-f-1.

После изготовления пазов 3 на одной из призм оба элемента 1 и 2 (обе призмы) жестко соединяются между собой, образуя прямоугольный параллелепипед. Соединение может производиться любым способом: сварка, склеивание и т.д.

сл С

о ч

00

сл ю

КЗ

Длина Ь (фиг, 3) и ширина а (фиг. 2) образца выбираются равными или чуть больше размеров матричного преобразователя дефектоскопа. Высота h (фиг. 2) образца выбирается такой, чтобы глубина залегания самого глубокого дефекта соответствовала максимальной глубине выявля- емого дефекта дефектоскопом.

Оперативная метрологическая аттестация дэфектоскопа производится следующим образом.

Матричный преобразователь (не показан) накладывается на контрольный образец, и на экране дефектоскопа появляются полоса количество которых соответствует количеству выявленных пазов, Поскольку

0

5

глубина залегания каждого пэза заведомо известна, то по количеству полос на экране определяется наибольшая глубина выявляемого дефекта.

Формула изобретения Контрольный образец для дефектоскопов, состоящий из двух жестко соединенных элементов и искусственного дефекта, о т- личающийся тем, что, с целью повышения информативности контроля, элементы имеют форму прямых треугольных призм, образующих при соединении прямоугольный параллелепипед, дефект выполнен в виде идентичных продольных пазов, расположенных параллельно большим граням параллелепипеда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой пьезопреобразователь | 1982 |

|

SU1019322A1 |

| Магнитотелевизионный дефектоскоп и настроечный образец для него | 1989 |

|

SU1681226A1 |

| Процессор для неразрушающего контроля | 1982 |

|

SU1109580A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| Способ электромагнитной дефектоскопии ферромагнитных объектов | 1985 |

|

SU1293620A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| УЛЬТРАЗВУКОВОЙ МНОГОКАНАЛЬНЫЙ ДЕФЕКТОСКОП | 2001 |

|

RU2217740C2 |

| УСРОЙСТВО ДЛЯ НАСТРОЙКИ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ - ДЕФЕКТОСКОПОВ | 2005 |

|

RU2310838C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Магнитотелевизионный дефектоскоп и образец для него | 1989 |

|

SU1765760A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для оперативной проверки работоспособности и чувствительности дефектоскопа. Целью изобретения является повышение „информативности контроля за счет однозначности соответствия числа регистрируемых дефектов глубине их залегания. В случае телевизионного дефектоскопа его матричный преобразователь накладывается на образец, и по числу полос, высвечиваемых на экране дефектоскопа, определяется его чувствительность. Аналогично для любых других типов дефектоскопов определяется чувствительность по числу зарегистрированных дефектов. 3 ил.

2

Фиг.З

| Контрольный образец для магнитной дефектоскопии | 1981 |

|

SU1018001A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный образец для магнитной дефектоскопии | 1978 |

|

SU741136A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-31—Подача