Изобретение относится к области контрольно-измерительной техники и ультразвукового неразрушающего контроля и может быть использовано при проведении дополнительного дефектоскопического контроля дефектов труб магистральных нефтепроводов.

При проведении дополнительного дефектоскопического контроля вантуза, вваренного в нефтепровод, нормативными документами предусмотрено определение высоты внутренней выступающей части патрубка без доступа внутрь нефтепровода.

Высоту внутренней выступающей части патрубка необходимо измерять также при выявлении выступания, полученного по результатам пропускания внутритрубных инспекционных приборов.

Наиболее близким по технической сущности к настоящему изобретению является способ определение высоты внутренней выступающей части «чопа» - стальной пробки для устранения сквозных отверстий, устанавливаемой с обваркой по контуру на трубе магистрального нефтепровода.

Для определения высоты внутренней выступающей части «чопа» необходимо (см. Отраслевой регламент ОР-19.100.00-КТН-010-10 «Порядок проведения дополнительного дефектоскопического контроля дефектов труб магистральных трубопроводов», изд. ОАО «АК «Транснефть», М., с.48):

- подготовить площадку для установки датчика ультразвукового толщиномера на наружной выступающей поверхности «чопа»;

- измерить выступание «чопа» над наружной поверхностью любым измерительным инструментом (линейкой, штангенциркулем);

- измерить ультразвуковым дефектоскопом высоту «чопа» и толщину стенки трубы;

- вычислить высоту внутренней выступающей части «чопа».

Основным недостатком известного способа является невысокая достоверность и точность результатов измерений при определении величины выступания патрубка вантуза внутрь трубы без вскрытия нефтепровода.

Задачей предлагаемого изобретения является повышение достоверности и точности измерений выступания патрубка вантуза внутрь трубы без вскрытия нефтепровода.

Технический результат заключается в обеспечении измерения высоты внутренней выступающей части патрубка вантуза нефтепровода с погрешностью, не превышающей 3 мм.

Совокупность существенных признаков, достаточная для достижения указанного технического результата и определяющая объем правовой охраны предлагаемого изобретения, включает измерение ультразвуковым дефектоскопом толщины стенки трубы и вычисление высоты внутренней выступающей части патрубка вантуза, при этом ультразвуковым дефектоскопом измеряют толщину воротника трубы и толщину стенки патрубка, устанавливают диапазон развертки по образцу, устанавливают пьезоэлектрический преобразователь на контролируемый патрубок вантуза в максимально возможной близости от воротника трубы, перемещают пьезоэлектрический преобразователь по окружности вдоль образующей патрубка вантуза с определением максимального значения координаты от точки выхода ультразвукового луча до края патрубка вантуза.

Вторым отличительным признаком предлагаемого способа является то, что угол ввода ультразвука выбирают в пределах 65°-70°, а частоту ультразвуковых колебаний в диапазоне 4-5 МГц.

Третьим отличительным признаком предлагаемого способа является то, что определение высоты внутренней выступающей части патрубка вантуза осуществляют с учетом стрелы пьезоэлектрического преобразователя, расстояния от передней грани пьезоэлектрического преобразователя до воротника трубы, толщины стенки трубы, толщины воротника трубы, толщины стенки патрубка и зазора между воротником трубы и стенкой трубы.

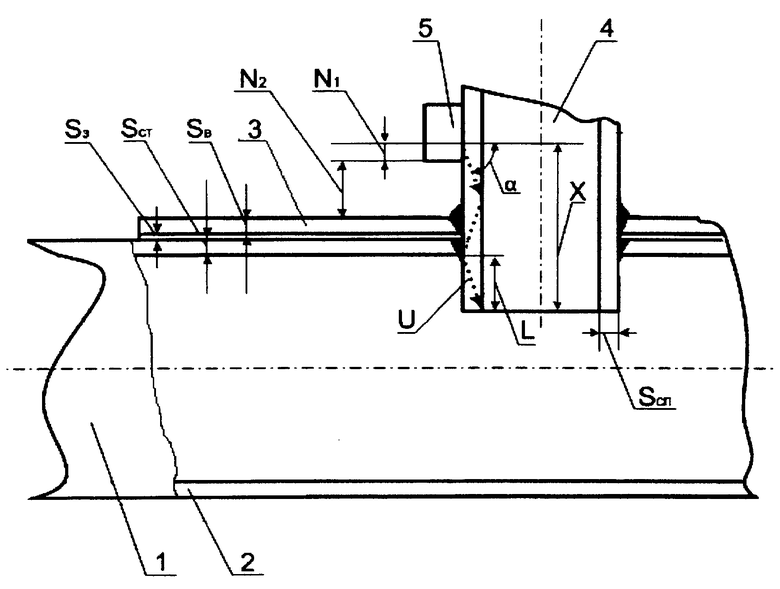

Вариант осуществления изобретения раскрывается с помощью чертежа, на котором схематически показано:

1 - труба нефтепровода;

2 - стенка трубы;

3 - воротник трубы;

4 - патрубок вантуза;

5 - пьезоэлектрический преобразователь (ПЭП) ультразвукового дефектоскопа.

На фигуре также показаны следующие обозначения:

S3 - зазор между воротником и стенкой трубы;

Sст - толщина стенки трубы;

Sв - толщина воротника;

Sсп - толщина стенки патрубка;

N1 - расстояние от точки выхода ультразвукового луча до передней грани ПЭП (стрела преобразователя);

N2 - расстояние от передней грани преобразователя до воротника;

L - высота внутренней выступающей части патрубка вантуза;

Х - координата от точки выхода ультразвукового луча до края патрубка вантуза;

α - угол ввода ультразвукового луча;

U-путь ультразвукового луча.

Осуществление способа.

Для определения высоты внутренней выступающей части патрубка вантуза (4), установленного методом сварки в трубу нефтепровода (2), согласно настоящему изобретению проводят следующие операции:

- последовательно измеряют ультразвуковым дефектоскопом (на фиг. не показан) толщину стенки трубы (SCT) в зоне приварки патрубка вантуза (4), толщину воротника трубы (SB) и толщину стенки патрубка (SCT);

- подбирают образец для настройки - отрезок трубы диаметром и толщиной стенки, равными диаметру и толщине стенки обследуемого патрубка вантуза (4), таким образом, чтобы толщины не отличались более чем на 0,3 мм;

- настраивают ультразвуковой дефектоскопа с совмещенным ПЭП (5) с уголом ввода ультразвука (а) в пределах 65°-70° и частотой в диапазоне 4-5 МГц на стандартных образцах СО-2, СО-3 с целью определения скорости ультразвука, задержки в призме ПЭП, угла ввода ультразвука (а);

- фиксируют в памяти дефектоскопа скорость ультразвука, задержку в призме ПЭП и угол ввода ультразвука (а);

- устанавливают диапазон развертки (D) ультразвукового дефектоскопа, рассчитав его по формуле

D>L*+Sст+Sв+Sсп+S3+Z,

где: L* - данные внутритрубного прибора о величине выступания патрубка внутрь трубы, мм;

Z - фиксированный запас к диапазону развертки, полученный экспериментальным путем и равный 15 мм;

Sст, Sв, Sсп - толщина стенки трубы, воротника трубы, стенки патрубка, мм;

S3 - зазор между воротником и стенкой трубы, принимаемый равным 1,5 мм;

- устанавливают ПЭП (5) на образец для настройки на расстоянии, равном диапазону развертки (D);

- добиваются появления на экране двух - трех или более кратно отраженного сигнала максимальной амплитуды от края образца для настройки;

- контролируют правильность определения ультразвуковым дефектоскопом координаты X и при необходимости подстраивают диапазон развертки (D);

- устанавливают ПЭП (5) на контролируемый патрубок вантуза (4) возможно ближе к воротнику (3);

- перемещают ПЭП (5) вдоль образующей патрубка вантуза (4), добиваясь сигнала максимальной амплитуды, отраженного от края патрубка вантуза. Так как патрубок вантуза может быть отрезан не под прямым углом или отрезан с помощью сварки, сигнал от его края может быть слабым. Кроме того, часть энергии ультразвука поглощается сварным швом приварки патрубка к трубе и швом приварки воротника к патрубку, поэтому при необходимости повышают уровень сигнала до уровня, достаточного для измерения;

- перемещают ПЭП (5) по окружности патрубка вантуза (4) параллельно оси трубы нефтепровода (1) и измеряют координату X в нескольких точках окружности, находя ее максимальное значение Хм;

- определяют высоту внутренней выступающей части патрубка вантуза по формуле:

L=Xм-N1-N2-Sст-Sв-S3.

Экспериментальная проверка предлагаемого способа подтвердила техническую возможность определения высоты внутренней выступающей части патрубка вантуза с помощью ультразвукового дефектоскопа со среднеквадратической погрешностью 1,7±0,01 мм с доверительной вероятностью 0,866.

Разработанный и апробированный на практике способ определения высоты внутренней выступающей части патрубка вантуза с помощью ультразвукового дефектоскопа обеспечивает достоверное измерение высоты внутренней выступающей части патрубка вантуза нефтепровода с погрешностью, не превышающей 3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения толщины стенки трубопровода в зоне дефекта типа "потеря металла" на основе статистической стабилизации параметров сигнала по данным ультразвуковой секции WM | 2018 |

|

RU2687846C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЗАТУХАНИЯ ПРОДОЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ В МАТЕРИАЛЕ | 2005 |

|

RU2301420C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕТРИИ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2014 |

|

RU2554323C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ РАСТВОРОВ | 1999 |

|

RU2150697C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ обнаружения питтинговой коррозии | 2019 |

|

RU2714868C1 |

| Внутритрубный ультразвуковой дефектоскоп | 2016 |

|

RU2626744C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 2012 |

|

RU2504764C1 |

Использование: для определения высоты внутренней выступающей части патрубка вантуза. Сущность изобретения заключается в том, что выполняют измерение ультразвуковым дефектоскопом толщины стенки трубы и вычисление высоты внутренней выступающей части патрубка вантуза, при этом ультразвуковым дефектоскопом измеряют толщину воротника трубы и толщину стенки патрубка, устанавливают диапазон развертки по образцу, устанавливают пьезоэлектрический преобразователь на контролируемый патрубок вантуза в максимально возможной близости от воротника трубы, перемещают пьезоэлектрический преобразователь по окружности вдоль образующей патрубка вантуза с определением максимального значения координаты от точки выхода ультразвукового луча до края патрубка вантуза. Технический результат: обеспечение измерения высоты внутренней выступающей части патрубка вантуза нефтепровода с малой погрешностью. 2 з.п. ф-лы, 1 ил.

1. Способ определения высоты внутренней выступающей части патрубка вантуза с помощью ультразвукового дефектоскопа, включающий измерение ультразвуковым дефектоскопом толщины стенки трубы и вычисление высоты внутренней выступающей части патрубка вантуза, отличающийся тем, что ультразвуковым дефектоскопом измеряют толщину воротника трубы и толщину стенки патрубка, устанавливают диапазон развертки по образцу, устанавливают пьезоэлектрический преобразователь на контролируемый патрубок вантуза в максимально возможной близости от воротника трубы, перемещают пьезоэлектрический преобразователь по окружности вдоль образующей патрубка вантуза с определением максимального значения координаты от точки выхода ультразвукового луча до края патрубка вантуза.

2. Способ по п.1, отличающийся тем, что угол ввода ультразвука выбирают в пределах 65°-70°, а частоту ультразвуковых колебаний в диапазоне 4-5 МГц.

3. Способ по п.1, отличающийся тем, что определение высоты внутренней выступающей части патрубка вантуза осуществляют с учетом стрелы пьезоэлектрического преобразователя, расстояния от передней грани пьезоэлектрического преобразователя до воротника трубы, толщины стенки трубы, толщины воротника трубы, толщины стенки патрубка и зазора между воротником трубы и стенкой трубы.

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| ОАО "АК "Транснефть", М, с.48 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ВОДОПРОВОДНЫХ ТРУБ | 1994 |

|

RU2098754C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОХОДНОГО СЕЧЕНИЯ ТРУБОПРОВОДОВ | 1994 |

|

RU2115090C1 |

| JP 2007139684A, 07.06.2007 | |||

| JP 8159742A, 21.06.1996 | |||

Авторы

Даты

2014-09-27—Публикация

2013-01-18—Подача