Изобретение относится к области машиностроения, а именно к способам перемешивания и измельчения сыпучих сред, и может быть использовано в металлургической, химической, нефтехимической, пищевой и других отраслях промышленности, связанных с транспортировкой и обработкой сыпучих сред, в частности, для приготовления формовочных смесей, применяемых в литейном производстве.

Известен способ обработки мелкодисперсной смеси, заключающийся в том, что смесь подвергается электромагнитному воздействию с созданием ударных волн.

Наиболее близким по технической сущности и достигаемому результату является принятый за прототип спбсоб обработки мелкодисперсной смеси путем преимущественно вертикального вибрирования герметичной камеры со смесью и газом.

Недостатком способа-прототипа является то, что обработанная смесь имеет низкое качество, так как имеет низкую степень измельчения компонентов смеси и низкую однородность смеси. Кроме того, способ осуществляется с низкой интенсивностью, так как не осуществляется режим резонанса; который может иметь место лишь при определенных параметрах вибрации.:

Цель изобретения - повышение качест- ва и интенсивности обработки мелкодисперсной смеси в условиях самоизмельчения.

Поставленная цель достигается тем, что в известном способе обработки мелкодисперсной смеси путем преимущественно вертикального вибрирования герметичной камеры со смесью и газом, согласно изобретению, камеру заполняют на 88,..92% ее объема и вибрируют с частотой 10...400 Гц при амплитуде виброускорения 20...200

Ч ю

4 -N 00

VI

м/с2 в режиме периодической автоподстройки содержимого в резонанс в фазах уплотнения смеси с переходом в фазы разуплотнения и обратно.

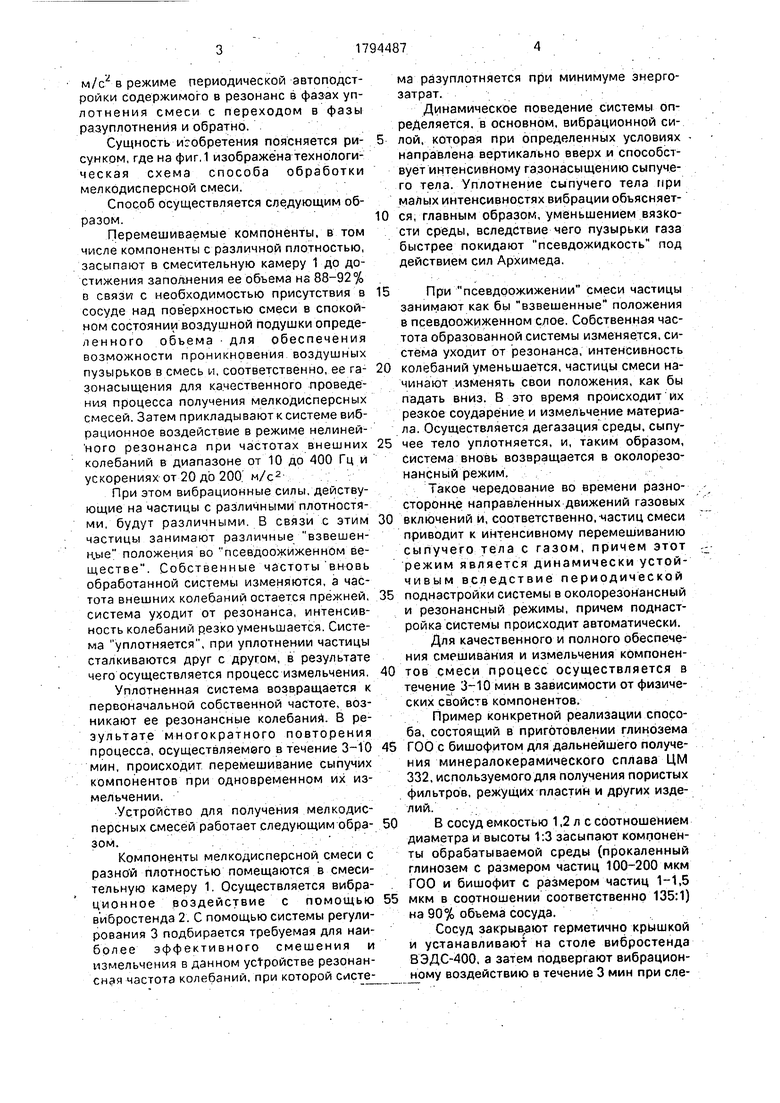

Сущность изобретения поясняется рисунком, где на фиг.1 изображена технологическая схема способа обработки мелкодисперсной смеси.

Способ осуществляется следующим образом.

Перемешиваемые компоненты, в том числе компоненты с различной плотностью, засыпают в смесительную камеру 1 до достижения заполнения ее объема на 88-92% в связи с необходимостью присутствия в сосуде над поверхностью смеси в спокойном состоянии воздушной подушки определенного объема для обеспечения возможности проникновения воздушных пузырьков в смесь и, соответственно, ее газонасыщения для качественного проведения процесса получения мелкодисперсных смесей. Затем прикладывают к системе вибрационное воздействие в режиме нелиней- ного резонанса при частотах внешних колебаний в диапазоне от 10 до 400 Гц и ускорениях от 20 до 200. м/с2/

При этом вибрационные силы, действующие на частицы с различными плотностями, будут различными. В связи с этим частицы занимают различные взвешенные положения во псевдоожйженнбм веществе. Собственные частоты вновь обработанной системы изменяются, а частота внешних колебаний остается прежней, система уходит от резонанса, интенсивность колебаний резко уменьшается. Система уплотняется, при уплотнении частицы сталкиваются друг с другом, в результате чего осуществляется процесс измельчения.

Уплотненная система возвращается к первоначальной собственной частоте, возникают ее резонансные колебания. В результате многократного повторения процесса, осуществляемего в течение 3-10 мин, происходит перемешивание сыпучих компонентов при одновременном их измельчении,

Устройство для получения мелкодисперсных смесей работает следующим образом.. . ... ;.

Компоненты мелкодисперсной смеси с разно й плотностью помещаются в смесительную камеру 1. Осуществляется вибрационное воздействие с помощью вибростенда 2. С помощью системы регулирования 3 подбирается требуемая для наиболее эффективного смешения и измельчения в данном устройстве резонансная частота колебаний, при которой система разуплотняется при минимуме энергозатрат.

Динамическое поведение системы определяется, в основном, вибрационной силой, которая при определенных условиях направлена вертикально вверх и способствует интенсивному газонасыщению сыпучего тела. Уплотнение сыпучего тела при малых интенсивностях вибрации объясняется, главным образом, уменьшением вязкости среды, вследствие чего пузырьки газа быстрее покидают псевдожидкость под действием сил Архимеда.

При псевдоожижении смеси частицы занимают как бы взвешенные положения в псевдоожиженном слое. Собственная частота образованной системы изменяется, система уходит от резонанса, интенсивность

колебаний уменьшается, частицы смеси начинают изменять свои положения, как бы падать вниз. В это время происходит их резкое соударение и измельчение материала. Осуществляется дегазация среды, сыпучее тело уплотняется, и, таким образом, система вновь возвращается в околорезонансный режим.

Такое чередование во времени разносторонне направленных движений газовых

включений и, соответственно,-частиц смеси приводит к интенсивному перемешиванию сыпучего тела с газом, причем этот режим является динамически устойчивым вследствие периодической

поднастройки системы в околорезонансный и резонансный режимы, причем поднаст- ройка системы происходит автоматически. Для качественного и полного обеспечения смешивания и измельчения компонентов смеси процесс осуществляется в течение 3-10 мин в зависимости от физических свойств компонентов.

Пример конкретной реализации способа, состоящий в приготовлении глинозема

ГОО с бишофитом для дальнейшего получения минералокерамического сплава ЦМ 332, используемого для получения пористых фильтров, режущих пластин и других изделий. .

В сосуд емкостью 1,2 л с соотношением диаметра и высоты 1:3 засыпают компоненты обрабатываемой среды (прокаленный глинозем с размером частиц 100-200 мкм ГОО и бишофит с размером частиц 1-1,5

мкм в соотношении соответственно 135:1) на 90% объема сосуда.

Сосуд закрывают герметично крышкой и устанавливают на столе вибростенда 8ЭДС-400. а затем подвергают вибрационному воздействию в течение 3 мин при еледующих параметрах вибрации: частота 83 Гц, ускорение 120 м/с . Вышеуказанные условия обеспечивают резонансный характер протекания процесса. Полученная смесь характеризуется равномерным распределением компонентов в объеме смеси при одновременном уменьшении линейных размеров частицы в 1,5-3 раза, что соответствует поставленной цели изобретения, так как улучшается качество получаемых смесей за счет повышения степени измельчения компонентов и повышения однородности при снижении энергозатрат и интенсификации получения смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации порошкообразных материалов | 1989 |

|

SU1698234A1 |

| Способ приготовления аэрированных суспензий и устройство для его осуществления | 1989 |

|

SU1745888A1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ НЕФТЕСОДЕРЖАЩЕГО ГРУНТА | 1998 |

|

RU2139143C1 |

| Установка для приготовления битума | 1989 |

|

SU1701776A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ | 1995 |

|

RU2089274C1 |

| Способ мембранного разделения жидких систем, содержащих нефтепродукты | 1990 |

|

SU1762993A1 |

| Способ очистки внутренней поверхности цилиндрических изделий | 1990 |

|

SU1776465A1 |

| Способ гомогенизации молока и молочных продуктов | 1989 |

|

SU1709967A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2675554C2 |

| Устройство для очистки деталей | 1988 |

|

SU1734886A1 |

Использование: изобретение относится к машиностроению, а именно к способам перемешивания и измельчения сыпучих сред, и может быть использовано в металлургической, химической, нефтехимической, пищевой и других отраслях промышленности, связанных с транспортировкой и обработкой сыпучих сред, в частности при приготовлении формовочных смесей, применяемых в литейном производстве. Сущность изобретения: в способе обработки .мелкодисперсной смеси путем преимущественно вертикального вибрирования герметичной камеры со смесью и газом камеру заполняют на 88-92% ее объема и вибрируют с частотой 10-400 Гц при амплитуде виброускорения 20-200 м/с2 в режиме периодической автоподстройки содержимого в резонанс в фазах уплотнения смеси с переходом в фазу разуплотнения и обратно. 1 ил. (Л

Ф о р м у л а и зо б рете н и я Способ обработки мелкодисперсной смеси путем преимущественно вертикального вибрирования герметичной камеры со смесью и газом, о т л и ч а ю щ и и с я тем, что, с целью повышения качества и интенсивности обработки мелкодисперсной смеВ

Зо;буцитель з брации

си в условиях самоизмельчения, камеру заполняют на 88-92% ее объема и вибрируют с частотой 10-400 Гц при амплитуде виброускорения 20-200 м/с в режиме периодической автоподстройки содержимого в резонанс в фазах уплотнения смеси с переходом в фазы разуплотнения и обратно.

управления

Й

| Электромагнитная мельница-смеситель | 1979 |

|

SU880488A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Блехман И.И | |||

| Что может вибрация М.: Наука, 1988, с.111. | |||

Авторы

Даты

1993-02-15—Публикация

1990-05-10—Подача