Предлагаемое изобретение относится к области переработки зернистых материалов методами обогащения и может быть использовано в производстве строительных материалов, стекольном, литейном производстве и в производствах химической промышленности.

Существуют способы переработки зернистых материалов их обогащением, основанные на выделении из обрабатываемой массы вредных включений отличных по свойствам материалов с применением методов избирательного измельчения зерен слабых разностей и классификации переработанного материала по крупности и плотности зерен, а также отделения от поверхности зерен материала различных загрязняющих примесей с целью повышения реакционной способности поверхности зерен и усиления разделительных признаков их минеральных составляющих, к числу которых относятся оттирка поверхности твердых зерен материалов с удалением мелкодисперсных частиц и оксидных пленок и механоактивация зерен материала механическим разрушением сплошности среды на поверхности твердого зерна или дроблением зерен. При этом механоактивация может осуществляться измельчением с разрушением целостности зерна, т.е. его дроблением с раскалыванием зерна на отдельные частицы, и без такового, например разрушением целостности исключительно микро- или наноповерхностного слоя зерна путем его истирания. Кроме того, переработку в том числе обогащением зернистых материалов с целью придания им новых качественных свойств также осуществляют методами перемешивания зерен материала с целью получения однородного фракционного состава материала [1], обезвоживания материалов [2], нанесением жидких или твердых покрытий на поверхность зерен материала [3].

Известны устройства [4, 5, 6, 7], осуществляющие переработку зернистых материалов и основанные на измельчении зерен материала истиранием их поверхности в вибрируемом слое материала, находящемся в вибрирующей помольной камере, с использованием мелющих тел или без таковых.

К общим недостаткам вышеупомянутых способов и устройств для переработки зернистых материалов относятся низкая интенсивность и, как следствие, эффективность процесса из-за низкой передачи энергии к обрабатываемой поверхности зерна от контактирующих с ним зерен и рабочих органов аппаратов вследствие того, что обрабатываемый слой материала находится в разрыхленном ненапряженном состоянии.

Отметим, что положительным фактором указанных способов переработки зернистых материалов является то, что наряду с их оттиркой, механоактивацией и измельчением одновременно эффективно осуществляются процессы перемешивания и гомогенизации материалов.

Известны другие способы и устройства для переработки материалов, например их перемешиванием, совмещенным с процессом транспортирования, перистальтическим способом [8, 9], в которых перемешивание и транспортирование слоя материала осуществляется путем его периодического сдавливания стенками гибкого шланга. Особенностью данного способа является то, что в период объемного сдавливания слоя упомянутыми стенками шланга в слое возникают сжимающие напряжения, вызывающие взаимное перемещение зерен в нем, что интенсифицирует процесс перемешивания частиц в слое.

Существенными недостатками данного способа является высокая энергоемкость процесса перемешивания и транспортирования слоя материала и значительный износ стенок канала материалопровода вследствие значительного трения перемещаемого материала о его стенки.

Известно, что наиболее эффективно транспортирование материала осуществляется вибрационными способами [10].

Один из известных способов вибрационного транспортирования сыпучих материалов приведен в описании изобретения вибрационного конвейера [11], являющегося виброподъемником, в котором также как при перистальтическом способе транспортирование материала осуществляется воздействием на слой материала периодическими сдавливающими усилиями при удалении и сближении соединенных между собой посредством упругих элементов вибрирующих стенок двух половин трубы материалопровода, обеспечивающим транспортирование крутонаклонно вверх вплоть до вертикали слоя материала внутри канала трубы.

Такой способ транспортирования осуществляется путем подачи из загрузочного устройства материала под напором в канал материалопровода, образованный двумя колеблющимися стенками транспортирующей трубы виброконвейера, и служит для транспортирования материала при больших углах наклона конвейера вверх вплоть до вертикали.

Недостатками упомянутого способа вибротранспортирования материала и реализующего его устройства являются ограниченная область применения способа - исключительно для процесса транспортирования без учета особенностей режимов его работы для возможности совмещения процесса транспортирования с какими-либо технологическими процессами переработки материала. Причем процесс транспортирования материала может осуществляться только крутонаклонно вверх или вертикально без возможности транспортирования его в горизонтальном направлении, либо под наклоном вниз или при незначительном наклоне транспортирующей трубы виброконвейера вверх, кроме того работа такого виброподъемника возможна исключительно с подачей материала в канал транспортирующей трубы виброконвейера под напором, что не только ограничивает область применения, но и усложняет реализацию данного способа и повышает энергоемкость процесса транспортирования материала.

Наиболее близким техническим решением к заявленному изобретению, принятым за прототип, является способ переработки нерудных разнопрочных материалов [12], включающий загрузку путем подачи исходного материала в канал материалопровода и его переработку при транспортировании воздействием на слой материала сжимающими усилиями от стенок рабочей камеры канала материалопровода, обеспечивающее периодическое уплотнение и разуплотнение материала в процессе его переработки с целью обеспечения избирательного измельчения за счет возможности разрушения слабых разностей материала, и выгрузку материала из материалопровода.

По существу данный способ является перистальтическим способом измельчения зернистого материала, при котором процесс разрушения слабых зерен материала происходит в период объемного сжатия слоя материала стенками гибкого канала, приводящего слой в напряженное состояние, в результате чего в нем происходит перемещение, перемешивание материала и разрушение слабых зерен более прочными зернами в процессе их истирания и раздавливания.

Недостатками прототипа являются высокая энергоемкость процесса переработки материала и сложность реализации способа, связанного с применением перистальтического устройства для воздействия на слой материала сжимающими усилиями от стенок канала гибкого материалопровода и транспортирования материала вдоль канала материалопровода, вызывающими повышенный износ его стенок.

Наиболее близким техническим решением к предлагаемому устройству для переработки зернистых материалов является упомянутое ранее устройство для транспортирования материала вверх вертикально или крутонаклонно [11], содержащее вибрационный конвейер с грузонесущим органом, представляющим собой вертикально или крутонаклонно расположенную трубу, которая по существу является рабочей камерой материалопровода, составленную из соединенных между собой посредством упругих элементов двух половин и установленных на стенках каждой из половин трубы вибраторов, действующих в вертикальном направлении синфазно друг с другом и вызывающих колебания половин стенок трубы друг относительно друга в горизонтальном направлении в противоположных фазах, т.е. по существу антифазно, и загрузочное устройство, подающее материал под напором в упомянутую трубу виброконвейера, нижний торец которой опирается через амортизаторы на упомянутое загрузочное устройство.

Как ранее отмечалось, недостатками приведенного вибрационного конвейера являются ограниченная область его применения, режим работы и конструкция которого не предусматривают совмещение процесса транспортирования с какими-либо технологическими процессами переработки материала. Кроме того устройство, являющееся виброподъемником, осуществляет вибротранспортирование материала только крутонаклонно вверх или вертикально без возможности транспортирования материала в горизонтальном направлении, либо под наклоном вниз или при незначительном наклоне транспортирующей трубы виброконвейера вверх, причем работа такого устройства-виброподъемника возможна исключительно с подачей материала в канал транспортирующей трубы виброконвейера под напором, что не только ограничивает область применения, но и усложняет реализацию предлагаемого способа переработки зернистых материалов и повышает энергоемкость процесса их транспортирования.

Основной задачей, на решение которой направлено предлагаемое изобретение, является снижение энергоемкости процесса, расширение функциональных возможностей и области применения способа и устройства для эффективного осуществления процесса переработки зернистых материалов.

Поставленная задача достигается с помощью способа, который, как и прототип, состоит в том, что в процессе переработки при транспортировании зернистых материалов производят загрузку, по существу подачу исходного материала в канал материалопровода и воздействие на слой материала сжимающими усилиями от стенок рабочей камеры канала материалопровода, обеспечивающим периодическое уплотнение и разуплотнение слоя материала, и выгрузку материала из материалопровода.

В отличие от прототипа, в предлагаемом способе процессы транспортирования и переработки зернистых материалов осуществляют вибрирующими стенками рабочей камеры канала материалопровода в газообразной или жидкой среде с возможностью проведения переработки материалов не только методом избирательного измельчения разнопрочных материалов, но и методами оттирки, механоактивации, измельчения, перемешивания, нанесения покрытий на поверхность зерен из мелкодисперсных частиц или в виде жидкостной пленки, классификации по крупности зернистых материалов с удалением мелких частиц через перфорированные стенки рабочей камеры устройства, в том числе потоком газообразной или жидкой среды, а также обезвоживанием материалов и другими методами их переработки, основанными на предложенном способе силового воздействия на слой материала и воздушную или газовую среду. В предлагаемом способе процесс силового воздействия на слой материала осуществляется путем его периодического объемного сжатия вибрирующими стенками рабочей камеры канала материалопровода, поочередно приводящего слой материала в напряженное и разрыхленное состояние и вызывающего пульсацию газовой или жидкой среды.

Это осуществляется путем периодического объемного сжатия указанной среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, вызывая в период относительного сближения стенок рабочей камеры канала материалопровода сжимающие напряжения в слое материала при его уплотнении величиной, достаточной для осуществления процессов перемешивания, и/или истирания поверхности зерен материала, и/или разрушения их раздавливанием, а в период относительного удаления упомянутых стенок материалопровода друг от друга вызывая разуплотнение слоя материала и перемешивание его зерен, при этом величина удаления стенок по меньшей мере должна быть достаточной для того, чтобы при разуплотнении слоя достичь перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода, причем процесс переработки материала можно осуществлять не только непрерывно, но и циклически.

Кроме того:

- переработку зернистых материалов осуществляют с кратным соотношением частот колебаний стенок рабочей камеры канала материалопровода;

- переработку зернистых материалов осуществляют с возможностью регулирования параметров процесса периодического объемного сжатия газообразной или жидкой среды и слоя зернистого материала вибрирующими стенками рабочей камеры канала материалопровода, а также давления напора подачи упомянутой среды.

Поставленная задача достигается с помощью предлагаемого устройства, которое как и устройство, принятое за прототип [11], содержит загрузочное устройство и материалопровод, выполненный в виде опирающегося на амортизаторы вибрационного грузонесущего органа, по существу являющийся рабочей камерой с материалом, представляющей собой трубу, составленную из соединенных между собой посредством упругих элементов двух половин и установленных на стенках каждой из половин трубы вибраторов, вызывающих колебания стенок друг относительно друга.

В отличие от прототипа в предлагаемом устройстве для реализации способа переработки зернистых материалов с целью возможности переработки зернистых материалов циклически или непрерывно, а также подачи материала в канал рабочей камеры материалопровода из загрузочного устройства не только с напором, но и самотеком без напора стенки рабочей камеры канала материалопровода расположены горизонтально или с наклоном вверх либо вниз с возможностью регулирования угла их наклона, при этом упругие элементы выполнены с жесткостью и конструктивными размерами, обеспечивающими величину их деформации в период относительного сближения упомянутых стенок, колеблющихся по замкнутым траекториям при любом их направлении движения с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях канала материалопровода, не менее величины рабочего хода стенок упомянутой камеры материалопровода, по меньшей мере равной величине деформации сжатия слоя зернистого материала и жидкой или газообразной среды, соответствующей началу перекомпоновки зерен материала в слое при его сжатии, а в период относительного удаления стенок друг от друга не менее величины рабочего хода упомянутых стенок, по меньшей мере равной величине деформации разуплотнения слоя материала и упомянутой среды, соответствующей началу перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

Кроме того:

- вибраторы, установленные на стенках рабочей камеры канала материалопровода, выполнены с возбуждением их колебаний с кратным соотношением частот;

- стенки рабочей камеры канала материалопровода и соединяющие их упругие элементы выполнены в виде упругой оболочки замкнутого контура в поперечном сечении упомянутого канала;

- конструкция канала материалопровода выполнена с уменьшающейся площадью его поперечного сечения в направлении выгрузки материала из материалопровода, в том числе с возможностью регулирования упомянутой площади сечения канала;

- стенки рабочей камеры канала материалопровода установлены под углом в плоскости, нормальной к продольной оси канала материалопровода, при этом стенки рабочей камеры могут быть выполнены перфорированными.

Сущность предлагаемого технического решения заключается в том, что расширена область применения способа и устройства для переработки зернистых материалов, осуществляемого циклически или непрерывно в газообразной или жидкой среде вибрирующими стенками рабочей камеры канала материалопровода путем периодического объемного сжатия этой среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, вызывая в период относительного сближения стенок рабочей камеры канала материалопровода сжимающие напряжения в слое материала при его уплотнении величиной, достаточной для осуществления процессов перемешивания, и/или истирания поверхности зерен материала, и/или разрушения их раздавливанием, а в период относительного удаления упомянутых стенок материалопровода друг от друга вызывая разуплотнение слоя материала и перемешивание его зерен, при этом величина удаления стенок по меньшей мере должна быть достаточной для того, чтобы при разуплотнении слоя достичь перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

Предлагаемое техническое решение позволяет широко его применять для эффективного осуществления технологических процессов переработки зернистых материалов методами измельчения, включая избирательное измельчение разнопрочных материалов, их оттирки, механоактивации, перемешивания, нанесения покрытий на поверхность зерен из мелкодисперсных частиц или в виде жидкостной пленки, классификации по крупности зернистых материалов с удалением мелких частиц через перфорированные стенки рабочей камеры устройства, в том числе потоком газообразной или жидкой среды, а также обезвоживания материалов и другими методами их переработки, основанными на предложенном способе силового воздействия на слой материала и воздушную или газовую среду путем их периодического объемного сжатия вибрирующими стенками рабочей камеры канала материалопровода, поочередно приводящего слой материала в напряженное и разрыхленное состояние и вызывающего пульсацию газовой или жидкой среды, позволяющим эффективно осуществлять процесс перемешивания материала в обрабатываемом слое, который является одним из существенных условий для реализации упомянутых методов переработки зернистых материалов.

Снижена энергоемкость и повышена эффективность способа и устройства для переработки зернистых материалов путем интенсификации процесса переработки за счет применения вибрационного воздействия на обрабатываемый материал колеблющимися стенками рабочей камеры, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях. Отметим, что при колебаниях упомянутых стенок рабочей камеры с их относительным сдвигом фаз величиной, большей 0 и меньшей 2π, в период их относительного сближения в канале рабочей камеры материалопровода помимо нормальных напряжений в жидкой или газообразной среде и в слое материала при его уплотнении возникают сдвигающие напряжения, которые в значительной степени активизируют сдвиговые деформации в слое перерабатываемых материалов, что позволяет существенно интенсифицировать и повысить эффективность взаимодействия поверхностей обрабатываемых зерен.

В период относительного удаления упомянутых стенок материалопровода друг от друга происходит разуплотнение слоя зернистого материала, сопровождающееся перемешиванием с перекомпоновкой зерен в слое и изменением их контактирующих поверхностей по отношению к их состоянию в предшествующем периоде уплотнения слоя с целью подготовки еще не обработанной поверхности каждого зерна к силовому взаимодействию с другими зернами на этапе сжатия слоя сближающимися стенками. Этим обеспечивается интенсификация и повышение эффективности процесса взаимодействия контактирующих поверхностей обрабатываемых зерен на этапе его силового сжатия. Также на повышение эффективности процесса перемешивания и перекомпоновку зерен в слое в период относительного удаления стенок канала материалопровода существенное положительное влияние оказывает активное проникновение внутрь него газовой или жидкой среды, вызываемое изменением давления в канале материалопровода от действия вибрирующих стенок его рабочей камеры. Это интенсифицирует и повышает эффективность не только процесса перекомпоновки зерен материала в слое, но и процесса взаимодействия контактирующей поверхности зерен материала с содержащейся в рабочей камере газообразной или жидкой средой.

В конечном счете за полный период колебаний стенок обеспечивается интенсификация процесса взаимодействия зерен друг с другом и с газообразной или жидкой средой, что обеспечивает повышение эффективности предлагаемого способа переработки материалов.

Также повышение эффективности процесса переработки зернистых материалов достигается за счет применения режима колебаний стенок рабочей камеры канала материалопровода с кратным соотношением их частот. Такой режим колебаний упомянутых стенок обеспечивает возможность интенсифицировать процесс взаимодействия зерен друг с другом и с окружающей их газообразной или жидкой средой как в период уплотнения слоя материала, так и в период его разуплотнения.

Отмеченные факторы, интенсифицирующие процесс взаимодействия колеблющихся стенок со слоем зернистого материала, обеспечивают существенное снижение времени проведения процесса переработки зернистых материалов, и как следствие, снижение энергоемкости процесса переработки зернистых материалов предложенным способом и устройством для его реализации.

Также снижение энергоемкости способа и устройства для его применения достигается за счет возможности осуществления технологического процесса переработки зернистых материалов при их вибротранспортировании в горизонтальном направлении, либо под наклоном вниз или под незначительным наклоном вверх, что позволяет осуществлять процесс загрузки материалов в рабочую камеру из загрузочного устройства самотеком без необходимости применения специального устройства для нагнетания материала в канал материалопровода и специальных упругих опор, соединяющих его с конструкцией материалопровода, и, как следствие, исключает дополнительные затраты энергии на принудительное нагнетание материала.

Расширены функциональные возможности применения предлагаемого способа и устройства для осуществления разнообразных технологических процессов переработки зернистых материалов, основанных на перемешивании, измельчении истиранием или дроблением, обезвоживании, классификации, нанесении покрытий на поверхность зерен материала и других способах его переработки.

Это достигается тем, что в зависимости от назначения процесса переработки зернистых материалов выбирается определенная величина сжимающих напряжений в слое материала при его уплотнении выбором режима колебаний стенок рабочей камеры канала материалопровода, что обеспечивается регулированием параметров процесса периодического объемного сжатия газообразной или жидкой среды и слоя зернистого материала вибрирующими стенками рабочей камеры канала материалопровода, а также при необходимости регулированием давления напора подачи упомянутой среды. Кроме того, для достижения требуемых режимов колебаний стенок рабочей камеры канала материалопровода и обеспечения параметров их регулирования жесткость и конструктивные размеры упругих элементов устройства, соединяющих стенки рабочей камеры канала материалопровода, предусматривают возможность обеспечения величины их продольной и поперечной деформации для достижения рабочего хода стенок упомянутой камеры материалопровода, по меньшей мере достаточного, чтобы достигать заданного изменения объема слоя материала при его уплотнении и разуплотнении как в период относительного сближения упомянутых стенок, так и в период их относительного удаления в поперечном направлении канала материалопровода, чтобы достигать перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода движения стенок.

Помимо этого указанная величина деформации упомянутых упругих элементов обеспечивает достижение необходимого относительного перемещения стенок в продольном направлении канала материалопровода, чтобы способствовать возникновению сдвиговых деформаций в слое перерабатываемых материалов.

Отметим, что при непрерывном процессе переработки зернистых материалов в предлагаемом способе и устройстве предусматривается транспортирование слоя обрабатываемого материала как крутонаклонно вверх вплоть до вертикали с загрузкой материала в рабочую камеру канала материалопровода под напором, так и горизонтально или под незначительным углом наклона вверх либо вниз при загрузке материала в рабочую камеру самотеком с возможностью регулирования данного угла, что также расширяет функциональные возможности предлагаемого способа и устройства для его реализации.

Применение предложенной совокупности существенных признаков в способе переработки зернистых материалов и устройстве для его осуществления позволяют получить новый технический результат, заключающийся в повышении эффективности, снижении энергоемкости, расширении функциональных возможностей и области применения способа и устройства для переработки зернистых материалов при проведении технологических процессов их переработки методами измельчения, включая избирательное измельчение разнопрочных материалов, их оттирки, механоактивации, перемешивания, нанесения покрытий на поверхность зерен из мелкодисперсных частиц или в виде жидкостной пленки, классификации по крупности зернистых материалов с удалением мелких частиц через перфорированные стенки рабочей камеры устройства, в том числе потоком газообразной или жидкой среды, а также обезвоживания материалов и другими методами их переработки, основанными на предложенном способе силового воздействия на слой материала и воздушную или газовую среду путем их периодического объемного сжатия вибрирующими стенками рабочей камеры канала материалопровода, поочередно приводящего слой материала в напряженное и разрыхленное состояние и вызывающего пульсацию газовой или жидкой среды, позволяющим эффективно осуществлять процесс перемешивания материала в обрабатываемом слое, который является одним из существенных условий для реализации упомянутых методов переработки зернистых материалов.

Это достигается тем, что циклическую или непрерывную переработку зернистых материалов осуществляют в газообразной или жидкой среде вибрирующими стенками рабочей камеры канала материалопровода путем периодического объемного сжатия этой среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, вызывая в период относительного сближения стенок рабочей камеры канала материалопровода сжимающие напряжения в слое материала при его уплотнении величиной, достаточной для осуществления процессов перемешивания, и/или истирания поверхности зерен материала, и/или разрушения их раздавливанием, а в период относительного удаления упомянутых стенок материалопровода друг от друга вызывая разуплотнение слоя материала и перемешивание его зерен, при этом величина удаления стенок по меньшей мере должна быть достаточной для того, чтобы при разуплотнении слоя достичь перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

При таком способе воздействия на слой материала вибрирующими стенками рабочей камеры канала материалопровода в период уплотнения слоя также обеспечивается активизация сдвиговых деформаций слоя зернистого материала и проникновение внутрь него газовой или жидкой среды, вызываемое изменением давления в канале материалопровода от действия вибрирующих стенок в период разуплотнения слоя, что обеспечивает существенную интенсификацию процесса перемешивания и усиление взаимодействия контактирующих зерен друг с другом и с газообразной или жидкой средой, что повышает эффективность переработки зернистых материалов.

Кроме этого, интенсификация и повышение эффективности процесса переработки зернистых материалов достигается применением режима колебаний стенок рабочей камеры канала материалопровода с кратным соотношением их частот, активизирующего процесс взаимодействия поверхности зерен друг с другом и с окружающей их газообразной или жидкой средой. Также на интенсификацию и эффективность процесса переработки материала положительно влияет применение режимов плоскопараллельных колебаний каждой из стенок рабочей камеры канала материалопровода при различных направлениях их движения по замкнутым траекториям с относительным сдвигом фаз в диапазоне от 0 до 2π в продольном и поперечном направлениях.

Отмеченные факторы, интенсифицирующие процесс взаимодействия поверхности зерен материала друг с другом, также обеспечивают существенное снижение энергоемкости процесса переработки зернистых материалов.

Снижение энергоемкости предлагаемого способа и устройства для его реализации также достигается за счет возможности осуществления технологического процесса переработки зернистых материалов при их вибротранспортировании в горизонтальном направлении, либо под наклоном вниз или под незначительным наклоном вверх, что позволяет осуществлять процесс загрузки материалов в рабочую камеру из загрузочного устройства самотеком без дополнительных затрат энергии на принудительное его нагнетание. Последнее также обеспечивает упрощение конструкции устройства для осуществления предлагаемого способа без необходимости применения специального устройства для нагнетания материала в канал материалопровода и специальных упругих опор, соединяющих его с конструкцией материалопровода.

Расширение функциональных возможностей способа и устройства для переработки зернистых материалов обеспечивается возможностью регулирования параметров процесса периодического объемного сжатия газообразной или жидкой среды и слоя зернистого материала вибрирующими стенками рабочей камеры канала материалопровода, а также давления напора подачи упомянутой среды, что позволяет применять упомянутый способ и устройство для осуществления различных технологических процессов. Кроме этого, при непрерывном процессе переработки зернистых материалов в способе обеспечивается возможность транспортирования слоя обрабатываемого материала в любом направлении с возможностью его регулирования, что также расширяет его функциональные возможности и область применения устройства для реализации предлагаемого способа.

Сущность изобретения поясняется чертежами, на которых изображены:

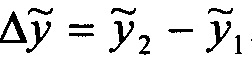

- на фиг. 1 - конструктивная схема устройства для переработки зернистых материалов, где показана рабочая камера канала материалопровода, установленная на неподвижном основании и подключенная к загрузочному устройству для подачи материалов в упомянутый канал;

- на фиг. 2 - вид в поперечном сечении устройства (разрез выполнен по линии А-А), на котором показано одно из возможных исполнений конструкции сечения рабочей камеры канала материалопровода со стенками вогнутой конфигурации, соединенными между собой гибкими вставками;

- на фиг. 3 - вид в поперечном сечении устройства (разрез выполнен по линии А-А), на котором показано одно из возможных исполнений конструкции сечения рабочей камеры канала материалопровода со стенками, одна из которых имеет плоскую, а другая - желобчатую форму;

- на фиг. 4 - вид в поперечном сечении устройства (разрез выполнен по линии А-А), на котором показано одно из возможных исполнений конструкции сечения рабочей камеры канала материалопровода в виде упругой оболочки замкнутого контура, заключенной между двумя стенками упомянутой рабочей камеры;

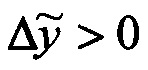

- на фиг. 5 - конструктивная схема подключения к рабочей камере канала материалопровода загрузочного устройства для подачи в него материалов через стенку рабочей камеры и патрубка для ввода в нее газообразной или жидкой среды через торец стенки рабочей камеры;

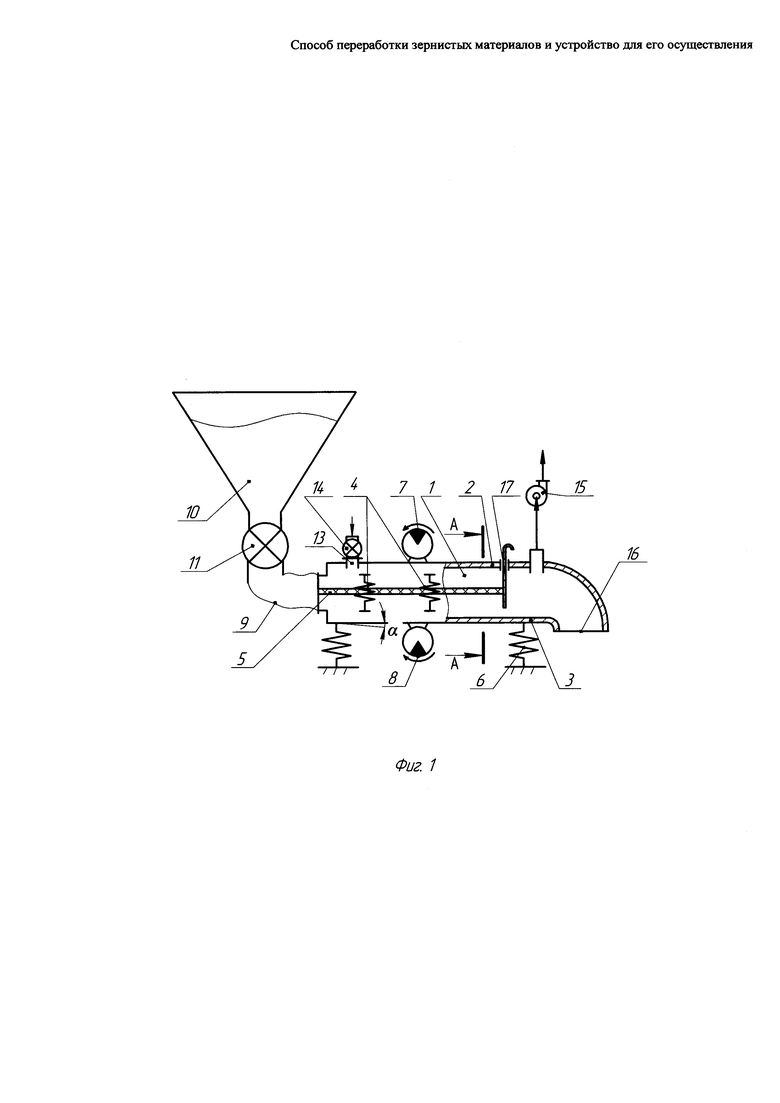

- на фиг. 6 - пример соединенных друг с другом с помощью гибкой вставки рабочих камер, образующих единый канал материалопровода;

- на фиг. 7 - конструктивная схема рабочей камеры канала материалопровода, стенки которой выполнены с отверстиями и снабжены разгрузочной горловиной для удаления жидкости, газов или зернистых материалов из рабочей камеры;

- на фиг. 8 - вид в поперечном сечении устройства (разрез выполнен по линии А-А), на котором показано одно из возможных исполнений конструкции сечения рабочей камеры канала материалопровода, обеспечивающей направление сжимающих усилий под углом в плоскости, нормальной к продольной оси канала материалопровода;

- на фиг. 9 - продольный разрез соединенных друг с другом рабочих камер, образующих единый канал материалопровода, и материалопровод с примерами конструкций рабочих камер, каналы которых выполнены с уменьшающейся площадью поперечного сечения в направлении выгрузки материала из канала материалопровода;

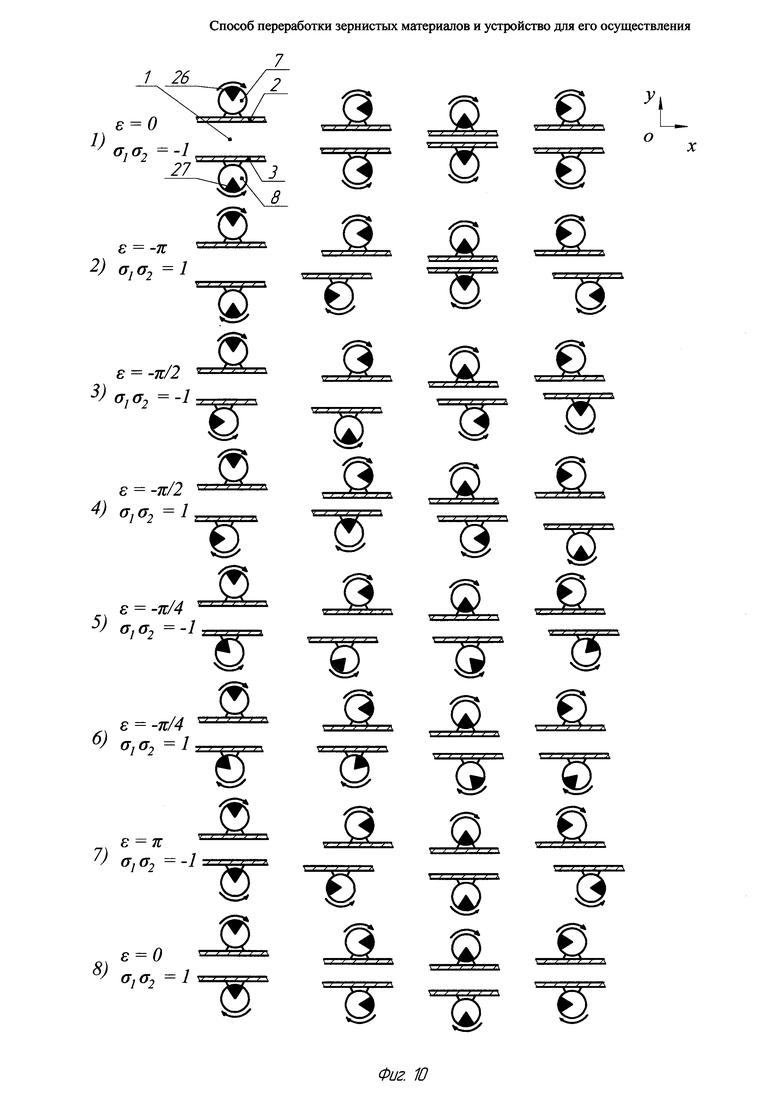

- на фиг. 10 - положения стенок рабочей камеры канала материалопровода в режимах их плоскопараллельных синхронных колебаний с различными относительными сдвигами фаз и направлениями движения указанных стенок по замкнутым траекториям.

Устройство для переработки зернистых материалов в исполнении, показанном на фиг. 1, состоит из рабочей камеры 1, образующей канал материалопровода и состоящей из двух стенок 2 и 3, соединенных между собой упругими элементами 4 и гибкой вставкой 5, предотвращающей просыпание материала из рабочей камеры. Рабочая камера 1 через упругие амортизаторы 6 соединена с неподвижным основанием. В альтернативном исполнении рабочая камера 1 может быть подвешена на упругих амортизаторах к неподвижной раме. Стенки 2 и 3 рабочей камеры 1 могут быть расположены как горизонтально, так и с наклоном или уклоном под углом α к горизонтали. Упругие элементы 4 могут быть выполнены в виде цилиндрических пружин, пневматических, резиновых или полиуретановых амортизаторов или других упругих устройств, имеющих жесткость и конструктивные размеры, позволяющие им деформироваться в продольном и попереречном направлениях, чтобы обеспечивать колебания каждой из стенок рабочей камеры по замкнутым траекториям при любом их направлении движения с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях канала материалопровода с достижением требуемой величины рабочего хода упомянутых стенок в поперечном направлении канала камеры материалопровода как при их относительном сближении, так и при их относительном удалении.

На стенках 2 и 3 рабочей камеры может быть установлен один или два дебалансных вибратора 7 и 8, как это показано на фиг. 1. В альтернативном исполнении конструкция вибраторов может быть иного типа, например эксцентрикового, пневматического и др.

Стенки 2 и 3 рабочей камеры 1 соединены через гибкую вставку 9 с загрузочным устройством 10 для подачи в канал рабочей камеры исходного материала в исполнении, показанном на фиг. 1. Также загрузочное устройство 10 может быть соединено через гибкую вставку 9 только с одной стенкой 2 рабочей камеры 1, как это показано на фиг. 5. В настоящем описании устройства для переработки зернистых материалов на фиг. 5, как и на всех других приведенных фигурах конструктивные элементы рабочих камер аналогичного функционального назначения обозначены одинаковыми позициями.

Загрузочное устройство 10, как это показано на фиг. 1 и 5, может быть оснащено регулировочным устройством 11 для изменения темпа подачи исходного материала. В другом исполнении (фиг. 6) загрузочное устройство 10 может быть жестко закреплено на стенке 2 рабочей камеры 12 и в этом случае может колебаться вместе с упомянутой стенкой.

К стенке 2 и/или 3 рабочей камеры в любом удобном месте, например как это показано на фиг. 1 и 5, может быть подсоединен патрубок 13 для ввода газообразной или жидкой или среды в канал рабочей камеры материалопровода. Патрубок 13 может быть оснащен регулировочным устройством 14 для изменения темпа подачи газообразной или жидкой среды в рабочую камеру 1. Также к рабочей камере 1 в любом удобном месте может быть подключено устройство 15 для удаления из нее отработанной газообразной или жидкой среды, например как это показано на фиг. 1 и 7.

В материалопроводе как в зоне выгрузки материала из него, например через выпускной патрубок 16 (фиг. 1), так и в любом другом месте по длине материалопровода, например как это показано на фиг. 7, может быть установлено устройство 17 для регулирования площади поперечного сечения канала материлопровода для обеспечения изменения темпа перемещения материала в упомянутом канале. Конструкция устройства 17 может быть различной, например на фиг. 1 и 7 устройство 17 выполнено в виде заслонки. Также для обеспечения увеличения сжимающих усилий, передаваемых стенками 2 и 3 на слой материала, форма канала рабочей камеры может быть выполнена с уменьшением площади его поперечного сечения, например как это показано для рабочих камер 18 и 19 на фиг. 9. При этом рабочая камера 18 (фиг. 9) может выполнять функцию загрузочного устройства с принудительной подачей материала в рабочую камеру 19 канала материалопровода, а также может одновременно осуществлять переработку, например измельчением, зернистого материала. Отметим, что колебания стенок рабочей камеры 18 могут осуществляться при направлении сближения упомянутых стенок как строго в вертикальном направлении в плоскости рисунка фиг. 9, так и в любом другом направлении относительно продольной оси канала материалопровода. Такие колебания достигаются например путем выбора соответствующего относительного сдвига фаз колебаний стенок рабочей камеры, возбуждаемых вибраторами, подобно тому, как это осуществляется при выборе режимов колебаний стенок рабочей камеры канала материалопровода, показанных на фиг. 10, описание которой приведено ниже.

Стенки 2 и 3 рабочей камеры могут иметь различную конструкцию, например могут быть выполнены плоскими, вогнутыми, как это показано на фиг. 2, 3, 4 или иметь иную форму.

На фиг. 2 показан пример исполнения конструкции сечения канала рабочей камеры, образованного стенками 2 и 3 вогнутой конфигурации, установленными друг относительно друга с зазором δ, исключающим соприкосновение упомянутых стенок при их относительных колебаниях. Стенки 2 и 3 соединены между собой упругими элементами 4, служащими для обеспечения величины рабочего хода при колебаниях стенок друг относительно друга. Также стенки 2 и 3 рабочей камеры соединены между собой гибкими вставками 5, предназначенными для предотвращения просыпания перерабатываемого зернистого материала через зазор δ из камеры канала материалопровода.

Альтернативное исполнение конструкции сечения канала рабочей камеры показано на фиг. 3, где стенка 3 выполнена в виде желоба, а между его стенками с зазором δ установлена плоская стенка 2. Стенка 2 в поперечном сечении может иметь выпуклую, вогнутую или иную форму. На стенке 3 рабочей камеры могут быть установлены перегородки 20 с гибкими вставками 21, предотвращающие выбросы перерабатываемого материала в окружающую среду. Стенки 2 и 3 соединены между собой упругими элементами 4, служащими для обеспечения величины рабочего хода при колебаниях стенок друг относительно друга.

Еще одна конструкция сечения канала рабочей камеры показана на фиг. 4, которая выполнена в виде упругой оболочки 22, имеющей замкнутый контур в поперечном сечении канала материалопровода и обладающей податливостью в его продольном и поперечном направлениях. В приведенной конструкции рабочей камеры функцию рабочих стенок выполняет упругая оболочка 22. К упругой оболочке 22 могут быть прикреплены вибраторы 7 и 8; например, в исполнении, показанном на фиг. 4, упругая оболочка 22 размещена между двумя стенками 2 и 3, к которым прикреплены вибраторы 7 и 8. Такое исполнение рабочей камеры позволяет упругой оболочке 22 совместно с соединяющими стенки 2 и 3 рабочей камеры упругими элементами 4 выполнять функцию по обеспечению заданного режима колебаний упомянутых стенок друг относительно друга. При определенно подобранной жесткости упругой оболочки 22 как в продольном, так и в поперечном направлениях канала рабочей камеры материалопровода упругие элементы 4, соединяющие стенки рабочей камеры, можно исключить. Упругая оболочка 22 может быть выполнена из любого упругого материала, например из полиуретана, резины и др.

В отличие от конструкций рабочих камер, сечения которых показаны на фиг. 2, 3 и 4, рабочая камера, приведенная на фиг. 8, имеет сечение канала, образованного стенками 2 и 3, расположенными под углом β к горизонтали, который может иметь различные значения в диапазоне от 0 до 90°, что позволяет обеспечивать направление сжимающих усилий под углом к горизонтали в плоскости, нормальной к продольной оси канала материалопровода.

Канал материалопровода может быть составлен из нескольких соединенных между собой рабочих камер, параметры колебаний стенок которых могут различаться, что делает возможным осуществление несколько различных процессов переработки зернистых материалов в одном канале материалопровода. В качестве примера конструкции единого канала материалопровода, образованного двумя рабочими камерами, могут служить конструкции, показанные на фиг. 9, где приведены две рабочие камеры 18 и 19, соединенные между собой гибкой вставкой 9, и фиг. 6, где показаны соединенные гибкой вставкой 9 рабочие камеры 12 и 23.

На фиг. 7 представлен вариант конструкции рабочей камеры, стенки 2 и 3 которого выполнены с перфорацией 24 для возможности удаления влаги или газов из перерабатываемого материала или для осуществления процесса классификации по крупности материала. Данная рабочая камера может быть снабжена разгрузочной горловиной 25 с устройством 14 для удаления из нее газообразной или жидкой среды, а также патрубком 13, оснащенным регулировочным устройством 14 для изменения темпа подачи газообразной или жидкой среды в рабочую камеру 1.

Конструктивные исполнения материалопровода, его рабочих камер и упругих элементов, соединяющих стенки упомянутых камер, не исчерпываются описанными выше вариантами, которые приводятся здесь для того, чтобы подчеркнуть, что упругие элементы имеют с жесткость и конструктивные размеры, обеспечивающие величину их деформации, которая позволяет достигать требуемой величины рабочего хода стенок упомянутой камеры в периоды их относительного сближения и удаления в процессе колебаний стенок по замкнутым траекториям при любом их направлении движения с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях канала материалопровода, а также то, что стенки рабочей камеры канала материалопровода расположены горизонтально или с наклоном вверх либо вниз с возможностью регулирования угла их наклона.

Реализация заявленного способа и работа устройства для непрерывной переработки зернистых материалов осуществляется следующим образом.

Исходный зернистый материал совместно с газообразной или жидкой средой или без них подается в рабочую камеру 1 канала материалопровода из загрузочного устройства 10 (фиг. 1 и 5).

При этом подача зернистого материала и упомянутых сред может осуществляться как самотеком (под действием гравитационных сил), так и с принудительным напором. При этом регулирование темпа подачи материалов гравитационным способом или с принудительным напором осуществляется посредством использования регулировочного устройства 11. По мере поступления зернистого материала и упомянутых сред в загрузочную зону пространства канала, ограниченного стенками 2 и 3 рабочей камеры 1, происходит заполнение этой зоны пространства материалом, и под действием колебаний стенок 2 и 3, гравитационных и инерционных сил материала осуществляется процесс вибротранспортирования слоя материала вдоль канала материалопровода. Отметим, что отдельный ввод газообразной или жидкой среды в рабочую камеру 1 может осуществляться через патрубок 13, при необходимости оснащенный регулировочным устройством 14 для регулирования напора подачи этих сред, одновременно с подачей из загрузочного устройства 10 исходного зернистого материала в упомянутую камеру 1.

Процесс вибротранспортирования осуществляется путем воздействия на слой обрабатываемого материала стенками 2 и 3 рабочей камеры 1 (фиг. 1), совершающими плоскопараллельные колебания друг относительно друга по замкнутым траекториям с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, причем такие колебания могут осуществляться как в дорезонансном, так и в зарезонансном режимах. При таких колебаниях стенки 2 и 3 рабочей камеры в период их относительного сближения производят сжатие находящегося в пространстве между ними слоя зернистого материала и далее в период относительного их удаления друг от друга упомянутыми стенками осуществляется микробросок слоя вдоль канала материалопровода. Последовательное чередование описанных периодов воздействия колеблющихся стенок 2 и 3 рабочей камеры 1 на слой материала приводит к его непрерывному вибротранспортированию вдоль канала материалопровода с последующей выгрузкой материала из упомянутого канала через патрубок 16. Такой процесс вибротранспортирования слоя материала может осуществляться как в горизонтальном направлении, так и под наклоном вверх либо вниз в зависимости от расположения стенок 2 и 3 рабочей камеры 1. При транспортировании слоя материала под уклон на этот процесс влияет не только параметры колебаний стенок 1 и 2 рабочей камеры, но и гравитационные силы, увеличивающие темп перемещения слоя материала вдоль канала материалопровода.

Степень заполнения пространства рабочей камеры 1 и в целом материалопровода и темп транспортирования слоя материала определяется параметрами колебаний стенок 2 и 3 упомянутой рабочей камеры, углом наклона рабочей камеры к горизонтали и величиной проходного сечения канала материалопровода, которое может регулироваться, например устройством 17. Также устройство 17 позволяет регулировать скорость истечения материала из рабочей камеры 1 и соответственно изменять время процесса переработки материала. Регулирование параметров колебаний стенок 2 и 3 рабочей камеры, угла наклона рабочей камеры и величины проходного сечения канала материалопровода позволяет осуществлять управление частотой и величиной периодического объемного сжатия газообразной или жидкой среды и слоя зернистого материала вибрирующими стенками рабочей камеры канала материалопровода, и в конечном счете осуществлять управление качественными характеристиками процесса переработки зернистых материалов.

При непрерывном процессе переработка зернистого материала и его транспортирование осуществляются вибрирующими стенками рабочей камеры канала материалопровода путем периодического объемного сжатия этой среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, вызывая в период относительного сближения стенок рабочей камеры канала материалопровода сжимающие напряжения в слое материала при его уплотнении величиной, достаточной для осуществления процессов перемешивания, и/или истирания поверхности зерен материала, и/или разрушения их раздавливанием, а в период относительного удаления упомянутых стенок материалопровода друг от друга вызывая разуплотнение слоя материала и перемешивание его зерен, при этом величина удаления стенок по меньшей мере должна быть достаточной для того, чтобы при разуплотнении слоя достичь перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

Особенности параметров колебаний стенок 2 и 3 рабочей камеры 1 приведем на примере использования дебалансных вибраторов 7 и 8, представленных на фиг. 10, где показаны режимы колебаний горизонтально расположенных стенок рабочей камеры канала материалопровода, осуществляющих плоскопараллельные синхронные колебания по замкнутым траекториям при различных направлениях движения по ним с относительным сдвигом фаз ε=0, ±π, -π/2, -π/4. Колебания стенкам 2 и 3 рабочей камеры 1 передаются от установленных на каждой из них дебалансных вибраторов 7 и 8, причем каждая из стенок рабочей камеры перемещается в поперечном и продольном направлении канала материалопровода в фазе с возмущающей силой, передаваемой ей вибратором. Направление вращения дебалансов 26 и 27 обозначено величиной σi, принимающей значение +1 при вращении дебаланса вибратора, установленного на i-й стенке рабочей камеры, по часовой стрелке, и -1 при вращении дебаланса против часовой стрелки (i=1 соответствует верхней, а i=2 - нижней стенке рабочей камеры). Режимы колебаний стенок рабочей камеры канала материалопровода с одинаковым значением сдвига фаз ε существенно отличаются между собой, только если они имеют противоположные знаки произведения σ1⋅σ2. В противном случае они различаются между собой только направлением транспортирования слоя перерабатываемого материала.

В общем случае вариантов положений дебалансов друг относительно друга и направления их вращения, и как следствие, относительного движения стенок 2 и 3 рабочей камеры 1 друг относительно друга может быть бесконечное множество. Поэтому здесь с целью пояснения сути возможных перемещений упомянутых стенок 2 и 3 и их практическую значимость для интенсификации процессов переработки зернистых материалов предложенным способом ограничимся рассмотрением наиболее простых восьми режимов колебаний стенок рабочей камеры, приведенных на фиг. 10. При этом для выбранных восьми режимов колебаний стенок будем рассматривать положения дебалансов вибраторов только через равные промежутки времени в течение одного периода колебаний упомянутых стенок.

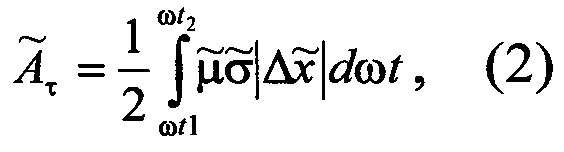

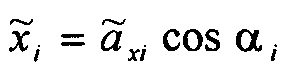

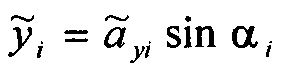

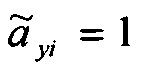

Для оценки параметров переработки слоя зернистого материала для каждого из таких режимов введем безразмерные величины  ,

,  и

и  отображающие соответственно работу деформации при сжатии слоя в вертикальном направлении, работу деформации при осуществлении сдвиговой деформации слоя и скорость транспортирования слоя материала, характеризующая транспортную производительность устройства:

отображающие соответственно работу деформации при сжатии слоя в вертикальном направлении, работу деформации при осуществлении сдвиговой деформации слоя и скорость транспортирования слоя материала, характеризующая транспортную производительность устройства:

где  - безразмерные сжимающие напряжения в слое,

- безразмерные сжимающие напряжения в слое,  - безразмерный коэффициент трения скольжения слоя материала о поверхности нижнего и верхнего рабочих органов;

- безразмерный коэффициент трения скольжения слоя материала о поверхности нижнего и верхнего рабочих органов;  ,

,  - безразмерные координаты i-й стенки рабочей камеры,

- безразмерные координаты i-й стенки рабочей камеры,  ,

,  - безразмерные амплитуды колебаний упомянутых стенок в проекциях на оси x и y (i=1, 2), α1=σ1ωt, α2=σ2(ωt+ε) - угловые координаты дебалансов вибраторов; ω - частота вращения дебалансов, t - время;

- безразмерные амплитуды колебаний упомянутых стенок в проекциях на оси x и y (i=1, 2), α1=σ1ωt, α2=σ2(ωt+ε) - угловые координаты дебалансов вибраторов; ω - частота вращения дебалансов, t - время;  ,

,  - безразмерные относительные перемещения стенок рабочей камеры; t1, t2 - моменты начала и окончания процесса сжатия слоя, который соответствует условию

- безразмерные относительные перемещения стенок рабочей камеры; t1, t2 - моменты начала и окончания процесса сжатия слоя, который соответствует условию  и действует в течение одного периода колебании стенок рабочей камеры. При вычислении скорости транспортирования по формуле (3) для упрощения пояснения принято, что слой материала в период его сжатия не проскальзывает относительно рабочих органов.

и действует в течение одного периода колебании стенок рабочей камеры. При вычислении скорости транспортирования по формуле (3) для упрощения пояснения принято, что слой материала в период его сжатия не проскальзывает относительно рабочих органов.

В табл. 1 приведены результаты вычислений указанных величин для каждого из режимов колебаний стенок рабочей камеры, показанных на фиг. 10.

Режим 1, соответствующий антифазным колебаниям стенок канала материалопровода в поперечном и синфазным в продольном направлениях, по сравнению с режимами 2-8 характеризуется наиболее интенсивным сжатием материала и наибольшей скоростью его транспортирования, а также практически отсутствием сдвигового деформирования слоя материала.

Режим 2, соответствующий антифазным колебаниям стенок рабочей камеры канала материалопровода в поперечном и в продольном направлениях, по сравнению с режимами 2-8 характеризуется наиболее интенсивным сжатием и сдвиговым деформированием слоя материала, однако его транспортирование при горизонтальном расположении стенок рабочей камеры не обеспечивается. Для осуществления транспортирования слоя материала в данном режиме необходимо располагать рабочую камеру канала материалопровода с наклоном вверх либо вниз, при котором материал будет перемещаться под действием силы тяжести в сторону наиболее низко расположенной части рабочей камеры. Горизонтальное расположение рабочей камеры канала материалопровода позволяет использовать такой режим для осуществления циклической переработки зернистых материалов, а наклонное - для их непрерывной переработки.

В приведенных на фиг. 10 режимах 3 и 5, соответствующим относительным сдвигам фаз колебаний стенок канала материалопровода ε=-π/2 и ε=-π/4, одновременно осуществляется сжатие, сдвиговое деформирование и транспортирование слоя материала в левую сторону.

В режимах 4 и 6, как и в режиме 2, осуществляется сжатие и сдвиговое деформирование слоя материала без его транспортирования, однако интенсивность процессов деформирования слоя более низкая.

В режимах 7 и 8 обе стенки рабочей камеры движутся как одно твердое тело, поэтому переработка слоя материала сжатием или сдвигом, равно как и его транспортирование при указанном на фиг. 10 горизонтальном расположении стенок рабочей камеры отсутствует.

Как было отмечено, режимы 1-8, представленные на фиг. 10, не исчерпывают все возможные виды синхронных колебаний стенок рабочей камеры канала материалопровода, которые могут осуществляться и с любыми другими значениями относительного сдвига фаз ε в диапазоне от 0 до 2π.

Таким образом, назначением соответствующего относительного сдвига фаз синхронных колебаний стенок рабочей камеры канала материалопровода в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях обеспечиваются эффективные параметры переработки зернистых материалов. Кроме того, колебания стенок рабочей камеры канала материалопровода могут осуществляться с кратным соотношением их частот, чтобы еще в большей степени добиться интенсификации процесса переработки зернистых материалов, и как следствие, повысить его эффективность.

Отметим, что при применении только одного вибратора 7 или 8, установленного на одной из стенок 2 или 3 рабочей камеры 1 канала материалопровода, переработка и транспортирование материала может осуществляться только при строго синфазных или антифазных синхронных колебаниях упомянутых стенок как в продольном, так и в поперечном направлениях. Указанное позволяет упростить конструкцию устройства для переработки зернистых материалов, но при этом ограничивает область его применения.

На основе вышеприведенных режимов колебаний стенок рабочей камеры достигается переработка материалов, базирующаяся на периодическом объемном сжатии с уплотнением слоя зернистого материала и газообразной или жидкой среды, содержащейся в канале рабочей камеры материалопровода, и разуплотнении слоя зернистого материала, при которых эффективно осуществляются процессы перемешивания, истирания и разрушения зерен материала раздавливанием.

Перемешивание зернистых материалов, в том числе с газообразной или жидкой средой осуществляется путем создания в период относительного сближения стенок 2 и 3 рабочей камеры 1 канала материалопровода сжимающих напряжений в слое перерабатываемого материала при его уплотнении величиной, достаточной для перекомпоновки зерен материала внутри сжимаемого слоя материала. В указанный период происходит движение зерен друг относительно друга, сопровождаемое изменением точек их контактов друг с другом, а также вытеснение газообразной или жидкой среды из объема слоя материала. В период относительного удаления упомянутых стенок осуществляется разуплотнение слоя материала, сопровождающееся его разрыхлением и уменьшением количества контактов зерен друг с другом вплоть до полного их исчезновения при определенных режимах колебаний упомянутых стенок, что обеспечивает еще более активное перемешивание зерен в слое материала в постепенно увеличивающимся объеме канала рабочей камеры. Кроме того, при относительном удалении стенок друг от друга возникает разрежение газообразной или жидкой среды в объеме канала материалопровода, вызывающее движение этой среды как вдоль канала, так и поперек него, включая прохождение этой среды через слой зернистого материала, что интенсифицирует процесс перемещения зерен внутри слоя, и следовательно, его перемешивание. В периоды сближения и удаления стенки 2 и 3 рабочей камеры также перемещаются друг относительно друга в продольном направлении, вызывая возникновение сдвиговых деформаций газообразной или жидкой среды и слоя перерабатываемого материала, интенсифицирующих процесс перемешивания его зерен. Процесс чередования описанных периодов воздействия стенок 2 и 3 рабочей камеры 1 на слой материала, который реализуется, например, в режиме 2 колебаний стенок 2 и 3 рабочей камеры 1, показанном на фиг. 10, приводит к активному перемешиванию зерен в слое материала с образованием однородной смеси из перемешиваемых компонентов.

Процесс истирания поверхности зерен перерабатываемых материалов осуществляется одновременно с ранее описанным процессом перемешивания зерен материала в слое, но для эффективного истирания поверхности зерен должен быть установлен более интенсивный режим колебаний стенок 2 и 3 рабочей камеры 1 канала материалопровода, при котором в период относительного сближения стенок рабочей камеры канала материалопровода достигаются сжимающие напряжения в слое при его уплотнении величиной, достаточной для истирания поверхности зерен обрабатываемого материала при их перемещении друг относительно друга. Из представленных на фиг. 10 режимов колебаний стенок 2 и 3 рабочей камеры материалопровода наиболее эффективными являются такие, которые обеспечивают при сжатии слоя наиболее высокий уровень сдвигающих напряжений в нем, приводящих к более интенсивному истиранию поверхности зерен материала от действия контактирующих зерен в объеме слоя материала друг с другом и от действия на зерна материала поверхностей стенок рабочей камеры материалопровода. В частности, предпочтительным режимом колебаний стенок рабочей камеры материалопровода для осуществления процесса истирания является режим колебаний 2, показанный на фиг. 10.

Описанный процесс переработки зернистых материалов истиранием поверхности его зерен путем периодического объемного сжатия и разрыхления слоя зернистого материала вибрирующими стенками 2 и 3 рабочей камеры также может эффективно применяться для осуществления процессов обогащения материала методами оттирки поверхности зерен от загрязняющих примесей и их механоактивации.

Процесс разрушения зерен перерабатываемых материалов раздавливанием, по существу дробление, осуществляется одновременно с ранее описанными процессами перемешивания и истирания зерен материала в слое, но по сравнению с режимами колебаний стенок 2 и 3 рабочей камеры 1 материалопровода, применяемыми для двух указанных процессов, для эффективного дробления зерен должен быть установлен более интенсивный режим колебаний упомянутых стенок, при котором в период их относительного сближения происходит объемное сжатие слоя материала и возникновение сжимающих напряжения в нем при его уплотнении величиной, достаточной для разрушения раздавливанием целостности зерен измельчаемого материала.

В упомянутый период сближения стенки 2 и 3 рабочей камеры могут также перемещаться друг относительно друга в продольном направлении и тем самым вызывать действие сдвигающих напряжений в слое зернистого материала. Такое воздействие колеблющихся стенок на слой материала позволяет вызвать в нем сложное напряженное состояние, которое еще больше способствует разрушению его зерен раздавливанием.

В частности, предпочтительным режимом колебаний стенок рабочей камеры материалопровода для осуществления процесса дробления зерен материала является режим колебаний 2, показанный на фиг. 10. Данный режим особенно эффективен при применении его для измельчения разнопрочных материалов, при котором процесс разрушения слабых зерен материала происходит в период относительного сближения стенок 2 и 3 рабочей камеры канала материалопровода, сопровождающегося возникновением сжимающих напряжений в слое материала при его уплотнении величиной, достаточной для измельчения зерен слабых разностей материала. В результате такого воздействия в слое материала осуществляется разрушение слабых зерен более прочными зернами в процессе их истирания и дробления.

Также предлагаемый способ переработки зернистых материалов в газообразной или жидкой среде вибрирующими стенками рабочей камеры канала материалопровода путем периодического объемного сжатия этой среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, может эффективно применяться для осуществления процессов переработки зернистых материалов, например таких как обезвоживание, нанесение на поверхность зерен твердых или жидких покрытий, механическая, гидравлическая или пневматическая классификация зернистых материалов и других процессов, основанных на применении предлагаемого способа воздействия на обрабатываемый слой материала.

Применение предлагаемого способа переработки зернистых материалов для нанесения покрытий на поверхность зерен перерабатываемого материала осуществляется одновременно с ранее описанным процессом перемешивания зерен в слое материала.

Процесс нанесения покрытий в виде жидкостной пленки на поверхность обрабатываемых зерен производится воздействием вибрирующими стенками 2 и 3 рабочей камеры 1, при котором в период относительного удаления упомянутые стенки 2 и 3 обеспечивают разуплотнение слоя перерабатываемого материала, вызывающее разрежение наносимой на него жидкости в объеме канала материалопровода, под действием которого происходит проникновение упомянутой жидкости внутрь слоя материала и смачивание ею зерен перерабатываемого материала.

Процесс нанесения твердого вещества на поверхность зерен материала, например в виде сыпучей среды предпочтительно с более мягкими зернами по отношению к зернам перерабатываемого материала, осуществляется воздействием вибрирующими стенками 2 и 3 рабочей камеры 1, вызывающими в период относительного сближения объемное сжатие находящегося в рабочей камере 1 слоя зернистого материала и наносимой на него среды, обеспечивающее возникновение сжимающих напряжений в них величиной, достаточной для образования прочных адгезионных связей между поверхностями зерен перерабатываемого материала и наносимого на них вещества.

Загрузка наносимого на поверхность перерабатываемого материала вещества в виде жидкой или сыпучей среды в рабочую камеру может осуществляться через патрубок 13 отдельно от перерабатываемого зернистого материала, поступающего из загрузочного устройства 10. При этом при помощи регулировочного устройства 14 может производиться регулирование темпа подачи в упомянутую рабочую камеру жидкой или сыпучей среды.

Практическим применением способа нанесения твердых покрытий на зерна перерабатываемого материала например может служить процесс получения высококачественных сухих строительных смесей, основанный на том, что при загрузке в рабочую камеру кварцевого песка в его слой вводится цемент, который под воздействием упомянутых вибрирующих стенок перемешивается с зернами песка и ввиду более низкой твердости его частиц натирается на поверхность твердых зерен песка. Отметим, что такой способ покрытия цементом зерен кварцевого песка при производстве сухих строительных смесей более эффективно осуществляется при более интенсивном воздействии вибрирующих стенок на слой цемента с песком, при котором происходит некоторое измельчение истиранием зерен цемента, сопровождающееся нанесением его на поверхность зерен песка, т.е. одновременно осуществляются процессы избирательного измельчения, механоактивации зерен цемента и нанесение его на поверхность зерен песка.

Применение предлагаемого способа переработки зернистых материалов для проведения процесса обезвоживания или промывки зернистого материала производится подобно ранее описанному процессу перемешивания зерен материала в слое путем создания в период относительного сближения стенок 2 и 3 рабочей камеры 1 канала материалопровода сжимающих напряжений в слое материала, находящегося в пространстве между ними, при его уплотнении величиной, достаточной для отжима из слоя материала избыточной влаги с последующим ее удалением из рабочей камеры материалопровода через перфорацию 24 в упомянутых стенках (фиг. 7) или удалением влаги путем слива ее из установленного с наклоном вверх под углом α канала материалопровода, транспортирующего зернистый материал под углом α вверх, как это показано на фиг. 5.

Применение предлагаемого способа переработки зернистых материалов для проведения процесса их классификации по крупности производится подобно описанным выше процессам. При этом процесс классификации зернистых материалов по крупности осуществляется в рабочей камере 1 канала материалопровода (фиг. 7) подобно известному процессу грохочения зернистых материалов на вибрационных ситах, осуществляемого путем прохождения через отверстия сита содержащихся в исходном материале мелких фракций с размером частиц, меньшим размеров отверстий сита. В рабочей камере 1 (фиг. 7) функцию вибросита выполняет перфорированная вибрирующая стенка 3, которая совместно со стенкой 2 периодически приводит слой материала из плотного в разрыхленное состояние, и под действием гравитационных сил мелкие частицы, проходя через разрыхленный слой, выпадают через отверстия перфорированной стенки 3 из упомянутой камеры 1. Отметим при этом, что данный процесс классификации зернистого материала может быть интенсифицирован дополнительным воздействием потоком жидкой или газообразной среды на упомянутые мелкие частицы зернистого материала для более интенсивного выноса этих частиц из слоя и рабочей камеры 1. Подача потока жидкой или газообразной среды в рабочую камеру 1 (фиг. 7) и прохождение этой среды через слой зернистого материала может осуществляться например через перфорированную стенку 2 или через перфорированную стенку 3, и соответственно вынос этим потоком мелких частиц из камеры 1 будет происходить через перфорацию стенки 2 или 3. Подача в рабочую камеру 1 (фиг. 7) и удаление из нее потока жидкой или газообразной среды может осуществляться через патрубок 13 или устройство 15.

При циклическом способе переработки зернистых материалов процесс осуществляется без транспортирования перерабатываемого материала, при котором последовательно осуществляют операции загрузки порции исходного материала и при необходимости газообразной или жидкой среды в рабочую камеру канала материалопровода, их переработки колеблющимися стенками рабочей камеры в течение необходимого времени и выгрузки из нее переработанной порции материала и упомянутых сред. После выгрузки материала из рабочей камеры производят следующий цикл переработки материала в аналогичной последовательности. Предпочтительными режимами колебаний стенок рабочей камеры при циклической переработке зернистых материалов могут является режимы 2 или 6, показанные на фиг. 10.

Описанные выше процессы, иллюстрирующие применения предлагаемого способа для переработки зернистых материалов и устройства для его осуществления, не исчерпывают возможности практического применения способа для других не указанных здесь процессов, которые могут быть осуществлены на основе использования существенных признаков предложенной формулы предлагаемого изобретения, к числу которых преимущественно относятся воздействие на перерабатываемый материал вибрирующими стенками рабочей камеры канала материалопровода, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π, как в продольном, так и в поперечном направлениях, создание в период относительного сближения стенок рабочей камеры сжимающих напряжений в слое материала при его уплотнении величиной, достаточной для осуществления конкретного процесса переработки зернистых материалов, и обеспечение величины удаления упомянутых стенок в период их относительного удаления друг от друга, достаточной для достижения перекомпоновки зерен материала внутри слоя при его разуплотнении по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. СССР, авторское свидетельство №1586764: МПК B01F 13/02, заявл. 24.03.1986, опубл. 23.08.1990.

2. СССР, авторское свидетельство №806072: МПК B01D 43/00, заявл. 23.07.1976, опубл. 23.02.1981.

3. ЕА, патент ЕА008054 (В1): МПК С04В 20/12, С04В 41/48, C09D 5/28, заявл. 25.08.2006; опубл. 27.02.2007.

4. РФ, патент №2501608: МПК В02С 19/00, заявл. 06.02.2012, опубл. 20.12.2013.

5. РФ, патент №2053856: МПК В02С 19/16, заявл. 17.03.1993, опубл. 10.02.1996.

6. РФ, патент №2319547: МПК В02С 19/00, заявл. 08.06.2006, опубл. 20.03.2008.

7. СССР, авторское свидетельство №1243818: МПК В02С 19/16, заявл. 28.06.1983, опубл. 15.07.1986.

8. СССР, авторское свидетельство №76162: МПК F04B 45/08, E04G 21/02, заявл. 09.07.1948, опубл. 01.01.1949.

9. РФ, патент №2016233: МПК F04B 43/12, заявл. 26.06.1992, опубл. 15.07.1994.

10. Вибрации в технике: справочник в 6-ти т. М.: Машиностроение, 1978. Т. 1. Вибрационные процессы и машины. 509 с.

11. СССР, авторское свидетельство №146235: МПК B65G 27/26, заявл. 08.07.1961, опубл. 01.01.1962. - прототип устройства.

12. СССР, авторское свидетельство №1715414: МПК В02С 19/00, заявл. 18.05.1988, опубл. 28.02.1992. - прототип способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ В ВИБРОБАРБОТИРУЕМОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736838C1 |

| ДВУХМАССНЫЙ ВИБРОУДАРНЫЙ ГРОХОТ | 2010 |

|

RU2424067C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| СПОСОБ ОБРАБОТКИ ЗЕРНИСТОГО СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2398926C1 |

| Способ определения гранулометрического состава заполнителей бетона | 1988 |

|

SU1659785A1 |

| УСТРОЙСТВО ДЛЯ ПРОТИВОТОЧНОГО ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2038854C1 |

| ТРУБА ДЛЯ ТРАНСПОРТИРОВАНИЯ АГРЕССИВНОЙ СРЕДЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 1997 |

|

RU2117206C1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ С УЛЬТРАЗВУКОВЫМ ПОБУЖДЕНИЕМ | 2009 |

|

RU2405730C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Способ поризации расплавленного материала и устройство для его осуществления | 1984 |

|

SU1191434A1 |

Группа изобретений относится к устройству и способу переработки зернистых материалов и может быть использована в производстве строительных материалов, стекольной, литейной и химической промышленности. Устройство для переработки зернистых материалов включает в себя загрузочное устройство и материалопровод с рабочей камерой. Рабочая камера выполнена в виде опирающегося на амортизаторы вибрационного грузонесущего органа и представляет собой трубу, составленную из двух половин, соединенных между собой посредством упругих элементов. На стенках каждой из половин трубы установлены вибраторы, вызывающие плоскопараллельные колебания стенок друг относительно друга. Упругие элементы выполнены с жесткостью и конструктивными размерами, обеспечивающими величину их деформации в период относительного сближения стенок не менее величины рабочего хода стенок камеры материалопровода. Технический результат, достигаемый при использовании группы изобретений, заключается снижении энергоемкости и повышении эффективности процессов переработки зернистых материалов. 2 н. и 6 з.п. ф-лы, 10 ил., 1 табл.

1. Способ переработки зернистых материалов, включающий загрузку путем подачи исходного материала в канал материалопровода, воздействие на слой материала сжимающими усилиями от стенок рабочей камеры канала материалопровода, обеспечивающее периодическое уплотнение и разуплотнение материала в процессе его переработки, и выгрузку материала из материалопровода, отличающийся тем, что циклическую или непрерывную переработку зернистых материалов осуществляют в газообразной или жидкой среде вибрирующими стенками рабочей камеры канала материалопровода путем периодического объемного сжатия этой среды и слоя зернистого материала упомянутыми стенками, совершающими друг относительно друга плоскопараллельные колебания при любых направлениях движения по замкнутым траекториям каждой из стенок с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях, вызывая в период относительного сближения стенок рабочей камеры канала материалопровода сжимающие напряжения в слое материала при его уплотнении величиной, достаточной для осуществления процессов перемешивания, и/или истирания поверхности зерен материала, и/или разрушения их раздавливанием, а в период относительного удаления упомянутых стенок материалопровода друг от друга вызывая разуплотнение слоя материала и перемешивание его зерен, при этом величина удаления стенок по меньшей мере должна быть достаточной для того, чтобы при разуплотнении слоя достичь перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

2. Способ по п. 1, отличающийся тем, что переработку зернистых материалов осуществляют с кратным соотношением частот колебаний стенок рабочей камеры канала материалопровода.

3. Способ по пп. 1 или 2, отличающийся тем, что переработку зернистых материалов осуществляют с возможностью регулирования параметров процесса периодического объемного сжатия газообразной или жидкой среды и слоя зернистого материала вибрирующими стенками рабочей камеры канала материалопровода, а также давления напора подачи упомянутой среды.

4. Устройство для переработки зернистых материалов, включающее загрузочное устройство и материалопровод с рабочей камерой, выполненной в виде опирающегося на амортизаторы вибрационного грузонесущего органа и представляющей собой трубу, составленную из соединенных между собой посредством упругих элементов двух половин и установленных на стенках каждой из половин трубы вибраторов, которые вызывают плоскопараллельные колебания стенок друг относительно друга, отличающееся тем, что стенки рабочей камеры расположены горизонтально или с наклоном вверх либо вниз с возможностью регулирования угла их наклона, при этом упругие элементы выполнены с жесткостью и конструктивными размерами, обеспечивающими величину их деформации в период относительного сближения упомянутых стенок, колеблющихся по замкнутым траекториям при любом их направлении движения с относительным сдвигом фаз в диапазоне от 0 до 2π как в продольном, так и в поперечном направлениях канала материалопровода, не менее величины рабочего хода стенок упомянутой камеры материалопровода, по меньшей мере равной величине деформации сжатия слоя зернистого материала и жидкой или газообразной среды, соответствующей началу перекомпоновки зерен материала в слое при его сжатии, а в период относительного удаления стенок друг от друга не менее величины рабочего хода упомянутых стенок, по меньшей мере равной величине деформации разуплотнения слоя материала и упомянутой среды, соответствующей началу перекомпоновки зерен материала внутри слоя по отношению к состоянию упаковки зерен в слое в конце предшествующего периода сближения стенок рабочей камеры канала материалопровода.

5. Устройство по п. 4, отличающееся тем, что вибраторы, установленные на стенках рабочей камеры канала материалопровода, выполнены с возбуждением их колебаний с кратным соотношением частот.

6. Устройство по пп. 4 или 5, отличающееся тем, что стенки рабочей камеры канала материалопровода и соединяющие их упругие элементы выполнены в виде упругой оболочки замкнутого контура в поперечном сечении упомянутого канала.

7. Устройство по одному из пп. 4-6, отличающееся тем, что конструкция канала материалопровода выполнена с уменьшающейся площадью его поперечного сечения в направлении выгрузки материала из материалопровода, в том числе с возможностью регулирования упомянутой площади сечения канала.

8. Устройство по одному из пп. 4-7, отличающееся тем, что стенки рабочей камеры канала материалопровода установлены под углом в плоскости, нормальной к продольной оси канала материалопровода, при этом стенки рабочей камеры могут быть выполнены перфорированными.

| Способ диспергирования глинистых материалов | 1983 |

|

SU1119729A1 |

| Вибрационный конвейер | 1961 |

|

SU146235A1 |

| Способ переработки разнопрочных нерудных материалов | 1988 |

|

SU1715414A1 |

| ВИБРАЦИОННАЯ УСТАНОВКА ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2548187C1 |

| JP S5748533 A, 19.03.1982 | |||

| US 5149229 A, 22.09.1992. | |||

Авторы

Даты

2018-12-19—Публикация

2016-10-14—Подача