ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения функционально-градиентных покрытий на металлических изделиях | 2021 |

|

RU2763698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА | 2009 |

|

RU2402839C1 |

| СПОСОБ АРМИРОВАНИЯ НАРУЖНОЙ ПОВЕРХНОСТИ ШАРОШЕК БУРОВЫХ ДОЛОТ С ФРЕЗЕРОВАННЫМ ВООРУЖЕНИЕМ | 2005 |

|

RU2275440C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ НАВАРКИ ОГНЕУПОРНОЙ КЕРАМИЧЕСКОЙ МАССЫ И КОПЬЕ ДЛЯ РАСПЫЛЕНИЯ ПОРОШКА ПРИ НАВАРКЕ ОГНЕУПОРНОЙ КЕРАМИЧЕСКОЙ МАССЫ | 1990 |

|

RU2087453C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ПОРОШКА СИСТЕМЫ Al-Zn-Sn-AlO | 2009 |

|

RU2434713C2 |

Использование: порошковая металлургия, в частности упрочнение и восстановление деталей с целью повышения их износостойкости и долговечности. Сущность изобретения: покрытие получают контактно-импульсной наваркой порошкового материала, состоящего из керамической составляющей, например, AfeOa (корунд) и матрицы (Си, Fe и др.) причем керамические частицы покрыты пластичным материалом, например, никель, кобальт. Порошковый материал представляет собой металлокера- мическую ленту, полученную прокаткой и дальнейшим спеканием в инертной среде при температуре 1200°С заранее приготов: ленной смеси. Ленту навариваем на шовной контактной машине. 1 з.п.ф-лы, 1 табл.

Изобретение относится к порошковой металлургии, в частности к способам получения износостойких покрытий из металло- керамических порошков и может быть использовано для упрочнения быстроизна- шиваемых деталей машин, а также при их восстановлении.

Известен способ армирования поверхности изделий метэллокерамическими порошками путем нанесения на поверхность изделия пленки клеящего вещества и слоя металлокерамического порошка, далее исходное изделие с нанесенным на него слоем порошка покрывают слоем металла, например, лентой и подвергают сварке, например, контактно-импульсной.

К недостаткам известного способа следует отнести возможность армирования по- верхностиизделий любыми металлокерамическими порошками, отсутствие стабильности процесса наварки порошка, его неуправляемость и низкое качество покрытия.

При армировании поверхности изделий металлокерамическими порошками слоем до 0,2 мм и содержащими 7-9% керамики происходит вдавливание твердых частиц керамических порошков в ленту и процесс контактного нанесения порошков еще возможен, хотя и с недостаточно высоким качеством: все чаще встречаются места с отсутствием металлической связи (непроваР)При увеличении как толщины покрытия (свыше 0.2 мм), так и содержания керамики в порошке (свыше 9% обьемных) процесс контактного армирования изделий металлокерамическими порошками становится невозможным. Это объясняется падением электропроводности порошка, что связано

vj Ю 4 О

ч

как с уменьшением числа токопроводящих контактов металл-металл, так и с понижением относительной доли более пластичного порошка железа, за счет которого, в основному образуется физический контакт между частицами. Сравнительно толстые покрытия (свыше 0,2 мм) не позволяют продавить весь слой металлокерамическогр порошка; и образовать надежные мрстики электропроводимости. Кроме этого, наличие клеящего вещества, как правило, органического происхождения еще более снижает пррводимЬст наносимого порошка. ;V .V: ;: V i1/ . . :.;. v-v::-;;:-{ : . Целью изобретения является расширение технологических возможностей способа, повышения стабильности процесса Контактного армирования и качества покрытия. ; - V-;..: . : :. .. .. - ..

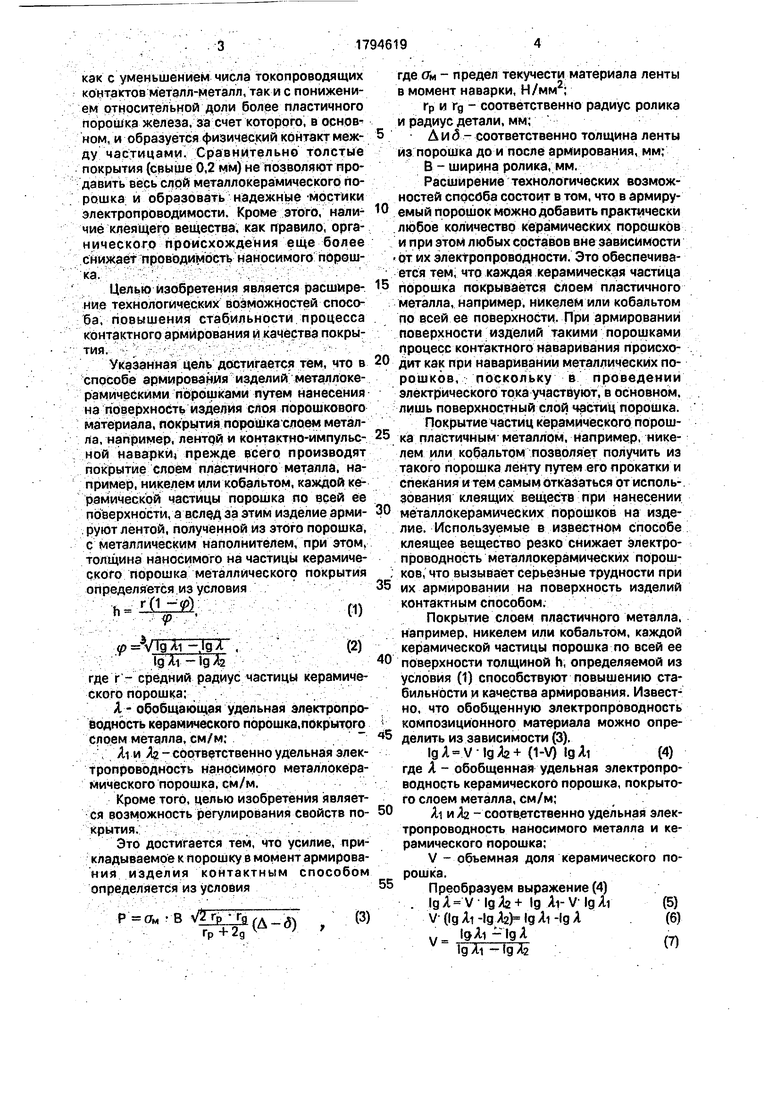

Указанная цель достигается тем, что в способе армирования изделий металлоке- рамичеекими порошками путем нанесения на поверхность изделия слоя порошкового материала, покрытия порошка слоем металла, например, лентой и контактно-импульсной наварки прежде всего производят покрытие слоем пластичного металла, например, никелем или кобальтом, каждой керамической частицы порошка по всей ее поверхности, а вслед за этим изделие армируют лентой, полученной из этого порошка, с металлическим наполнителем, при этом, толщина наносимого на частицы керамического порошка металлического покрытия определяется из условия

h.lЈLM п v

Р)

(2)

.yrsVTgAi -.IgA .

IgAi -IgAs где г - средний радиус частицы керамического порошка:

А-обобщающая удельная электропроводность керамического порошка.покрытого слоем металла, см/м;

AI и А - соответственно удельная электропроводность наносимого металлокерамического порошка, см/м.

Кроме того, целью изобретения является возможность регулирования свойств покрытия. . .Л-.. -.- -... : ... - . - .

Это достигается тем, что усилие, прикладываемое к порошку в момент армирова- ния изделия контактным способом определяется из условия

-

Р ам -В V2 гр rg

Гр+2д

(Д-б)

10

15

20

25

30

35

40

45

50

55

где Ом - предел текучести материала ленты в момент наварки, Н/мм2;

гр и rg - соответственно радиус ролика и радиус детали, мм;

А и б:.- соответственно толщина ленты из порошка до и после армирования, мм;

В - ширина ролика, мм.

Расширение технологических возможностей спосбба состоит в том, что в армируемый порошок можно добавить практически любое количество керамических порошков и при этом любых составов вне зависимости от их электропроводности. Это обеспечивается тем; что каждая керамическая частица порошка покрывается слоем пластичного металла, например, никелем или кобальтом по всей ее поверхности. При армирований поверхности изделий такими порошками процесс контактного наваривания происходит как при наваривании металлических порошков, поскольку в проведении электрического тока участвуют, в основном, лишь поверхностный слой частиц порошка.

Покрытие частиц керамического порошка пластичным металлом, например, никелем или кобальтом позволяет получить из такого порошка ленту путем его прокатки и спекания и тем самым отказаться от использования клеящих, веществ при нанесении металлокерамических порошков на изделие. Используемые в известном способе клеящее вещество резко снижает электропроводность металлокерамических порошков; что вызывает серьезные трудности при их армировании на поверхность изделий контактным способом.

Покрытие слоем пластичного металла, например, никелем или кобальтом, каждой керамической частицы порошка по всей ее поверхности толщиной п, определяемой из условия (1) способствуют повышению ста бильности и качества армирования. Известно, что обобщенную электропроводность композиционного материала можно определить из зависимости (3).

lgA V1gA2+ (1-V) IgAi(4) где А - обобщенная удельная электропроводность керамического порошка, покрытого слоем металла, см/м;

Ач и А2 - соответственно удельная электропроводность наносимого металла и керамического порошка;:

V - объемная доля керамического порошка.

Преобразуем выражение (4) . lgA VlgA2+ Ig Ai-VlgAi(5)

V-(lgAi- gA2)lgAi-lgA(6) IP.AI -IgA (7. IgAi-lgA2 UJ

V

. Пусть средний радиус частицы керамического порошка г. а радиус керамической частицы покрытой слоем металла толщиной будет равен (r+h), тогда можно записать, что.

f (

V

(г + h)3

или

f r чз . IgAi -JgA ТТТ - Ig Я2

откуда обозначив р - у ig/ti - IgTT

Ig Я1 - Ig Кг h,2(1-y)

Р.

получим

Далее задаваясь величиной обобщенной .удельной электропроводности, соответствующей оптимальной удельной электропроводности для осуществления контактного армирования порошков ,7) 104 см/м из выражений (1) и (2) получим необходимую толщину наносимого металла. Таким образом, электропроводимость армируемого на поверхность изделия порошка позволяет проводить его наваривание в. оптимальных условиях, что обеспечивает необходимую стабильность и высокое качество покрытия. Кроме того, изменяя толщину покрытия частиц керамического порошка металлом мы изменяем обобщенную удельную электропроводность порошка и тем самым можем в определенных пределах регулировать свойствами покрытия.

Помимо этого, наличие никеля или кобальта в навариваемом металле керамическом порошке позволяет успешно армировать/таким порошком поверхности изделия с содержанием углерода до 0,75- 0,80% и даже ранее цементованные поверхности. Высокое содержание углерода, как в армируемой поверхности, так и в навариваемом порошке, всегда отрицательно сказывается на качестве покрытия и прочности сцепления. Никель и кобальт ведут к расширению области существования у- фазы железа и улучшению его свариваемости, что также расширяет технологические возможности способа и качество покрытия.

Под регулированием свойств покрытий понимаем регулирование его пористости и объемного содержания твердых износостойких керамических включений. Пористость ленты, наносимой на поверхность изделия лежит в пределах 30-40%, что и позволяет, изменяя прикладываемое при наварке давление эффективно управлять свойствами покрытия путем изменения его

пористости и объемного содержания твердых износостойких керамических частиц.

Известно, что площадь контакта между прижимным роликом и навариваемым по- рошком можно определить по следующей зависимости:

(9)

FKOH 8 V2 гр ,

10 где В - ширина прижимного ролика, мм;

Гр и Гд-соответственно радиус ролика и армируемой детали, мм;

Д и (5-соответственно толщина ленты из армируемого порошка до и после навар- 15 ки, мм. .

Располагая значением предела текуче- ...... сти материала ленты в момент наварки

сг Н/мм2, получим формулу для определения усилия,, необходимого для получения 20 покрытия с наперед заданной толщиной Д а значит и с наперёд заданной пористостью и процентным содержанием твердых износостойких керамических включений. ;

П р и м е р. Производили армирование 25 изношенной поверхности коленчатой оси трактора ДТ-75, работающей в условиях абразивного износа. Ось изготавливается из стали 45, диаметр изнашиваемой шейки 75 мм, твердость поверхности Н PC 58-60. Из- 30;- нос поверхности составляет не менее 1,5 мм, а в отдельных случаях достигает 4,0-5,0 мм. .. .. , .. .. : ... ..... ... :- ; Л Деталь армировали металлЬкерамиче- ским порошком следующего состава, 35 мас.%: : г-. : . , /:. . : -;.;

керамическая составляющая -.,....:,. АГаОз (корунд). 32

, пластический металл N1 , 19 . : --. Си .(. . :. - , . :- : .. ; . 5 .-:;.

40 остальное Fe. . 44

Армирование поверхности металлокерамическим порошком осуществляли в сле дуюа1вй последовательности... г Во-первых каждую частицу керамичё45 ского порошка корунда покрывали слоем пластичного металла-никелем по всей ее поверхности. Покрытие керамического порошка никелем осуществляли гидрометаллургическим способом, суть которого

50 заключается в нанесении покрытий из металла на порошки путем химического восстановления металла из раствора его соли при пропускании через раствор водорода под давлением. Наносить слой никеля на

55 керамические частицы порошка можно .и любым другим известным способом, например, химическим или электрохимическим осаждением из рабтвора солей никеля.

I

Средний диаметр частиц керамического порошка - корунда составляет oV ш 0,2 мм. Располагая справочными данными об дельной электропроводности никеля

13,3 106 см/м и окиси алюминия корунда Лг -. 1 см /м, а также задаваясь опти- мальной обобщающей удельной электропроводностью частицы порошка, покрытой металлом А 2 ;104 см/м. Из условий (1)7 (2), определим необходимую толщину покрытия;

VlgZi - -;

:.-: -: Тд1рчдЖ.. :-.- ;:;,-- :

fr 1д 13.3 10 1д

д 13,3 -106-Ig 1-10

-з

толщина покрытия h определится по формуле (2) и составит i;

;... .:. -: U,pbo у .-,..;....: . ,.: .-..:.. .

После этого планированный порошок корунда тщательно смешивали с остальными компонентами и прокатывали до толщины 6,9-1,5 мм. V-;; ;- . -; : ;. ;.

Спекание ленты производили при температуре 1200°С в инертной атмосфере. Пористость ленты 20-30%. Армирование поверхности изделия лентой производят в следующей последовательности. Ленту нарезали на мерные заготовки шириной соответствующей длине армируемой поверхности детали Ь 70 мм и длиной Нгг ,14 ,6 мм, где d - диаметр армируемой поверхности мм. Ленту наваривали на армируемую поверхность на шовной контактной машине типа 011-1-02Н. Армированную поверхность изделия шлифовали в размер (2-х кратное шлифование предварительное и чистовое).

Армирование поверхности изделия ме- таллокерамическимй порошками производили при следующих режимах:

вторичное напряжение 4,6 В :

величина сварочного ;.: .;-:/: ...; ; .,; ;. 6,4 кА : . .

время сварочного

импульса0,08с

время паузы0,1 с

частота вращения

детали .4 об/мин

подача4,0 мм/об

усилие на электродах 1,62 кН - Усилие на электродах определяли по зависимости (3), что позволяет как уменьшить

пористость покрытия, так и повысить содержание керамической составляющей в единице объема покрытия

Р 0м В

У2Гр Тд

2р+2д

(Л-б)

85-5 V 2 75Г- 37,5

75+37,5 Й657 И,..

(1,5-1,2)

(10)

где Ом 85 Н/мм2 - предел текучести материала ленты в момент Наварки, определялся экспериментальным путем; fp - радиус ролика шовной машины, Гр 75мм; ..:--:-.. .. :- -г Го - радиус детали, Гд 37,5мМ; Л-толщинэ слоя ленты до наварки,

,5ММГ ;ХЛ-- :-.-;:;--: ..,,:.;.. .;; . У.;

д-трлщйна слоя порошка после наварки, (,2 мм;

В--ширина ролика, В 5 мм. Пористость покрытия в этом-случае лежит в пределах 3-10%. Уменьшив прикла- дываемое усилие, мы сможем при необходимости увеличить пористость, и на- оборот, увеличив давление, снижаем пористость, а кроме того и регулируем содержание керамической составляющей в единице объема покрытия.

Для сравнения коленчатая ось арМирЬ валась металлокерамическими порошками

известным способом в соответствии с прототипом. Для этого использовался порошок следующего состава, мае.%;

керамическая составляющая .; AiaOa (корунд); 7 . .:мёдь ..:;...:.; ;/- ;/-Л Ъ .

железо Fe остальное88 Закрепляли на армйр(уемой поверхности с помощью клеящего вещества, например, клея Бф-2, а затем покрывали металлической лентой из стали 10, толщиной 1,0 мм и осуществляли контактное нава- рйвание при следующих режимах: вторичное напряжение 7,8В величина сварочного тока 5,6 кА время сварочного

импульса .0.16с время паузы 0.1 с частота вращения

детали2,5 об/Мин подача 3,0 мм/об усилие на электродах 3,6 кН

После этого деталь шлифовали до обнажения порошковой составляющей покрытия. При повышении содержания керамической составляющей качество армирования ухудшается, что визуально обнаруживается в виде раковин после шлифования. Экспериментально установлено, что содержание 9% керамической составляющей для данного способа армирования по- верхностей является предельным.

Для сравнения качества покрытия армирующего на поверхности изделия по предлагаемому способу и в соответствии с прототипом были проведены стендовые ис- пытания образцов на износостойкость. Износостойкость покрытия определялась на образцах на машине трения СМЦ-2 при нагрузке 750 Н при добавлении в масло кварцевой пыли. Испытания проводились в течение 24 ч.

Прочность сцепления армируемого покрытия с основным металлом определяли метод штифтов.

Результаты сравнительных испытаний приведены в таблице.

Таким образом, использование заявляемого способа армирования поверхности изделий мёталлокерамическими порошка- ми по сравнению с наиболее прогрессивным способом армирования поверхности изделий в соответствии с прототипом, принимаемым за базовый позволяет получить следующие преимущества: Формула изобретен и я 1. Способ армирования поверхности изделий порошковыми материалами, заключающийся в нанесении на поверхность изделий порошкового материала необходимой толщины h, покрытии порошка слоем металла, сушке, спрессовывании порошкового слоя, контактной наварке на изделие, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей способа, Повышения стабильности процесса наварки и качества покрытия перёд нанесением на поверхность изделий порошкового материала каждую его частицу по всей поверхности покрывают слоем пластичного металла, затем после сушки и спрессовывания полученное покрытие перед контактной наваркой подвергают спеканию, а толщину покрытия определяют по формуле

h-r-0-g) Р

у - VJgAij lg r . IgAt - 1дЯа

в расширении технологических возмож-. ностей способа заключающегося в том, что содержание керамической составляющей в составе порошковой смеси может быть увеличена в 2-4,5 раза и кроме того, в возможности регулирования пористости и концентрации керамической составляющей в покрытий путем изменения давления, прикладываемого и электродом;

в повышении качества покрытия, заключающегося в том, что прочность сцепления покрытия с основой стабильна, практически не зависит от содержания керамической составляющей и выше .по сравнению с базовым вариантом не менее чем в 1.6 раза,

к повышению качества покрытия следует отнести и повышение износостойкости покрытия, которое выше по сравнению с покрытием наносимым по базовому варианту не менее чем в 3 раза;

в повышении стабильности процесса армирования, что подтверждается внешним видом покрытия после шлифования.

Кроме того, помимо перечисленных преимуществ предлагаемый способ позволяет повысить производительность нанесения покрытия нёменее чем в 2 раза, снизить расход электроэнергии не менее чем в 4 раза, v ..

где г - радиус частицы исходного порошка,

W. .. -. :. - -

Я - обобщенная проводимость порошка, покрытого металлом, см/м;

AI и Кг - соответственно проводимость наносимого металла и материала исходного порошка, СМ/МУ

2/. Способ по п. 1,отличающийся тем, что, с целью получения возможности регулирования свойствами покрытия на цилиндрических деталях, контактную наварку осуществляют роликом с усилием, прикладываемым, к покрытию/определяемым по формуле

Р 7М В Р Гд ,

Гр+Гд

где Ом -предел текучести металла, наносимого на порошок в момент наварки. И/мм2;

гр и Гд -г соответственно радиус ролика идетали.мм;

Аиб - соответственно толщина слоя порошка до и после наварки, мм;

В - ширина ролика, мм. .

Параметр

Вторичное напряжение, В Величина сварочного тока, кА Время сварочного ймпульса.с Время паузы,с

Частота вращения детали, об/мин Подача, мм/рб Производительность дм /ч Удельный расход электроэнергии

:/ К8Т ч - - -

: / ,. . дм2 -: .. Прикладываемое давление, кН Прочность сцепления покрытия с ос

МПа ;-...;. v. : : - -. Пористость покрытия

Износостойкость покрытия (по сравнению с

эталрном Сталь 45)Внешний вид покрытия после шлифования

Значение сравниваемых величин

о известному способу

по предлагаемому способу

7,8

5,6

0,16

0,1

2,5

3,0

10,6

4,6

6,4

0,08

0,1

4

4

22,6

70-110

10-12% не

регулируется

1,5

аличие пор и рако- ин до 20% покрытия

0,579

1,62

180-215

3-25% - регулируется прикладываемым к роликам давления

...: ;. А5: ./.; Гладкое,блестящее без пор и раковин

| СПОСОБ АРМИРОВАНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПОРОШКОВЫМИ МАТЕРИАЛАМИ | 0 |

|

SU257258A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1991-03-19—Подача