Изобретение относится к двигателест- роению, в частности к способам изготовления полых изделий сложной конфигурации, например, лопаток газотурбинных двигателей (ГТД),

Известен способ изготовления полых лопастей, включающий размещение составных частей лопасти в контейнере, рабочие поверхности которого имеют форму внешних поверхностей соединяемых частей лопасти, вакуумирование, нагрев и приложение давления на соединяемые части лопасти. Недостатком такого способа является то, что для каждого типоразмера изготавливаемых изделий сложной конфигурации требуется специальный контейнер, изготовление которого требует больших затрат. Кроме того, в случае, если изготавливаемое изделие имеет неодинаковую жесткость в своем сечении, то при реализации этого способа в результате нагрева и приложения давления возможно протекание пластической деформации на участках с

меньшей жесткостью, то есть получение бракованных изделий.

Целью изобретения является расширение технологических возможностей, упрощение способа и повышение выхода годных изделий при изготовлении изделий с неодинаковой жесткостью.

Указанная цель достигается тем, что контейнер с деталями заполняют неоднородной рабочей средой, состоящей из порошка из частиц, не соединяющихся между собой и с деталями, и металлических шариков, при этом компоненты среды разделяют между собой, а участки деталей с большей жесткостью помещают в металлические шарики.

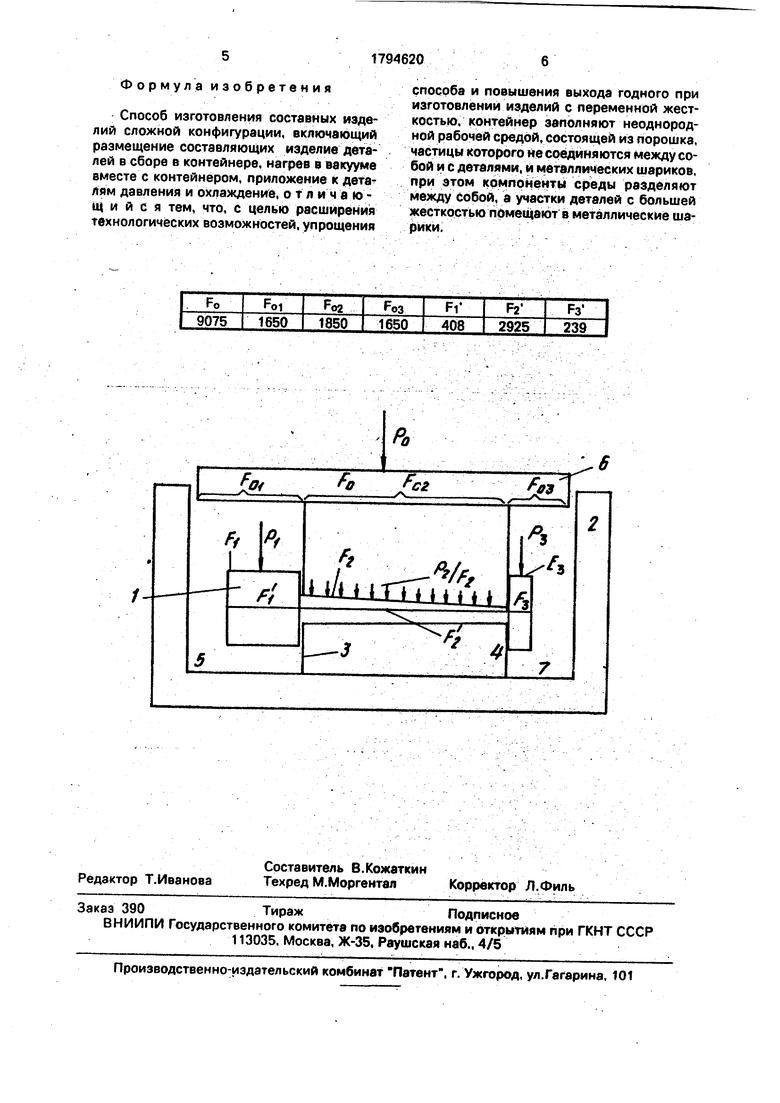

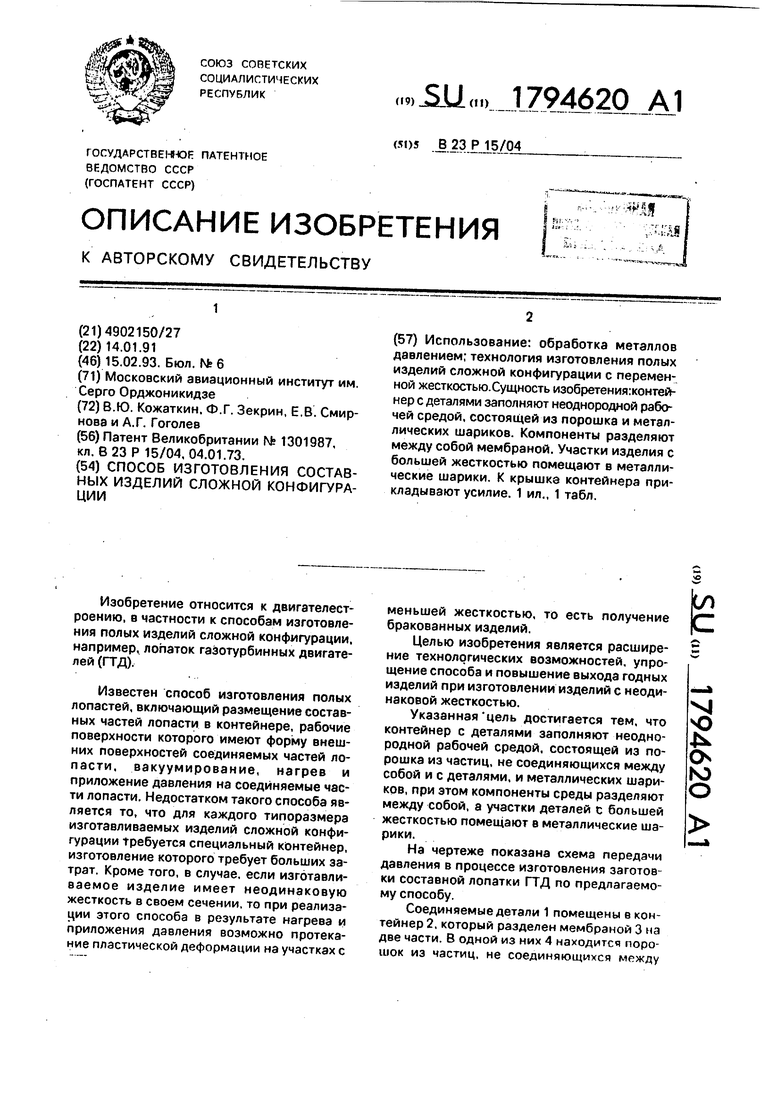

На чертеже показана схема передачи давления в процессе изготовления заготовки составной лопатки ГТД по предлагаемому способу.

Соединяемые детали 1 помещены в контейнер 2, который разделен мембраной 3 на две части. В одной из них 4 находится порошок из частиц, не соединяющихся между

V4

2

О Ю О

собой и с деталями, в другой 5 - металлические шарики, Обозначим через Ро усилие, действующее на крышку контейнера 6 площадью FO, Pi, Pi , Pz, Ра - усилия, приложенные к площадям Fi, Ft , F2, Fa1-, соответственно, где FI и Fa - площади проекции наружной поверхности детали на участках различной жесткости на горизонтальную плоскость, a Fi и Fa - площади проекции на горизонтальную плоскость контактных поверхностей на соответствующих участках. FOI и - площади участков крышки контейнера, разделенных мембраной. ...: -. Рассмотрим действие сил и напряже-

НИИ.

Для сыпучей среды (порошка) имеем:

Po/F0 P2/F2(1).

Поскольку, . то

oS /Fa -Po-Fa/FoFa1(2) где 0а - давление на участке соединяемой поверхности.

Учитывая, что металлические шарики, частично спекаясь, образуют псевдомонолитный штамп, получаем

Pl Po-Foi/Fo(3).

, следовательно:

.ai Y/Fi -FVFoi/Fo-Fi (41

где оУ давление на участке соединяемой поверхности.

Соо ношение давлений на участках соединяемой поверхности, обладающих различной жесткостью, будет выглядеть следующим образом:

ai /02 Foi-Fa /Fa-Fi (5).

Следует отметить, что для каждого конкретного изделия величины Fa., Fa и Fi имеют фиксированные значения. Поэтому, в зависимости от их соотношения, варьируя величину Foi. можно всегда получить для уравнения (5) значение, отличное от единицы. Причем неравенство OV/O2 1 в реальных условиях практически никогда не выполняется. Всегда соблюдается условие 0V/0& 1, при котором участки соединяемой детали с меньшей жесткостью помещают в порошок, ас большей жесткостью - металлические шарики..

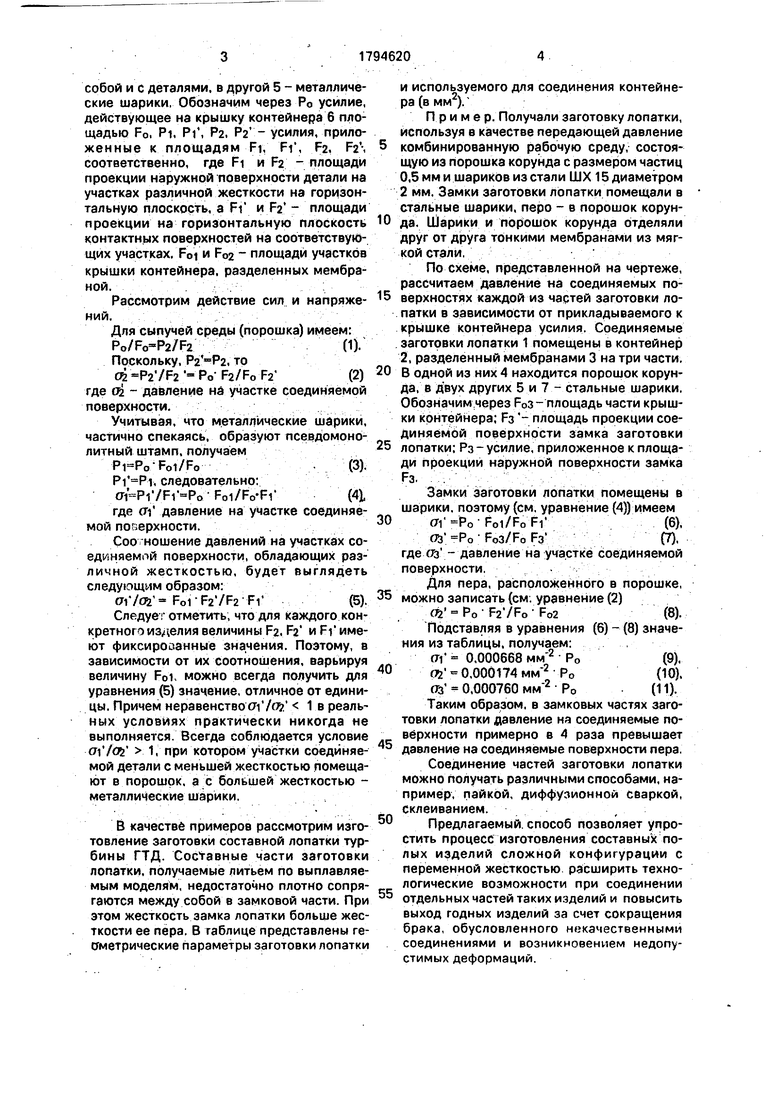

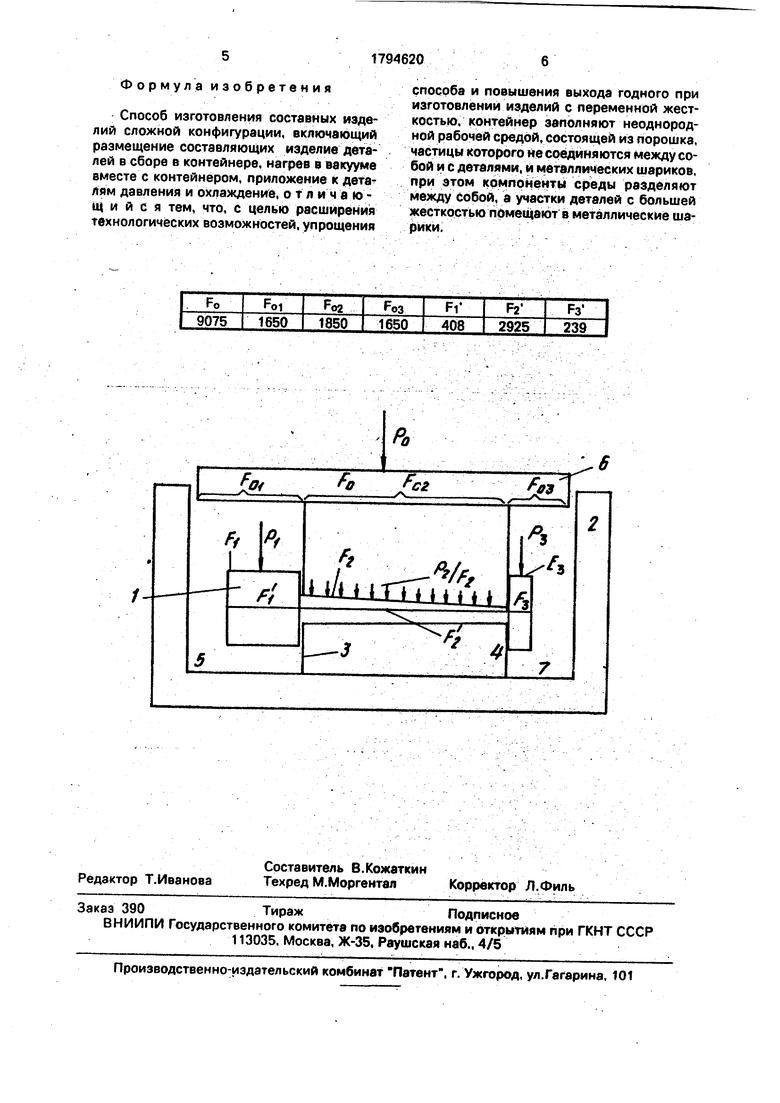

В качестве примеров рассмотрим изготовление заготовки составной лопатки турбины ГТД. Составные части заготовки лопатки, получаемые литьем по выплавляемым моделям, недостаточно плотно сопрягаются между собой в замковой части. При этом жесткость замка лопатки больше жесткости ее пера. В таблице представлены геометрические параметры заготовки лопатки

0

0

5

.

0

5

0

0

5

и используемого для соединения контейнера (в мм2).

Приме р. Получали заготовку лопатки, используя в качестве передающей давление комбинированную рабочую среду, состоящую из порошка корунда с размером частиц 0,5 мм и шариков из стал и Ш X 15 диаметром 2 мм. Замки заготовки лопатки помещали в стальные шарики, перо - в порошок корунда. Шарики и порошок корунда отделяли друг от друга тонкими мембранами из мягкой стали,

По схеме, представленной на чертеже, рассчитаем давление на соединяемых поверхностях каждой из чартей заготовки лопатки в зависимости от прикладываемого к крышке контейнера усилия. Соединяемые заготовки лопатки 1 помещены в контейнер 2, разделенный мембранами 3 на три части. В одной из них 4 находится порошок корунда, в двух других 5 и 7 - стальные шарики. Обозначим,через Fo3 площадь части крышки контейнера; Рз - площадь проекции соединяемой поверхности замка заготовки лопатки; Рз - усилие, приложенное к площади проекций наружной поверхности замка Рз. - . . :. ,.- ..,

Замки заготовки лопатки помещены в шарики, поэтому (см, уравнение (4)) имеем

Ol Po-Foi/FoFi (6),

03 Р0 Fo3/Fo Рз (7). где Оз - давление на участке соединяемой поверхности,

Для пера, расположенного в порошке, можно записать (см. уравнение (2)

02 Ро F27F0 F02(8).

Подставляя в уравнения (6) - (8) значения из таблицы, получаем: .......

«Л 0,000668 Ро(9).

02 0,000174 мм 2 Ро(10),

оз 0,000760 мм 2 Ро(11).

Таким образом, в замковых частях заготовки лопатки давление на соединяемые поверхности примерно в 4 раза превышает давление на соединяемые поверхности пера.

Соединение частей заготовки лопатки можно получать различными способами, например, пайкой, диффузионной сваркой, склеиванием.

Предлагаемый, способ позволяет упростить процесс изготовления составных полых изделий сложной конфигурации с переменной жесткостью, расширить технологические возможности при соединении отдельных частей таких изделий и повысить выход годных изделий за счет сокращения брака, обусловленного некачественными соединениями и возникновением недопустимых деформаций.

Формул а изобретения

Способ изготовления составных изделий сложной конфигурации, включающий размещение составляющих изделие деталей в сборе в контейнере, нагрев в вакууме вместе с контейнером, приложение к деталям давления и охлаждение, о т л и ч a tout и и с я тем, что, с целью расширения технологических возможностей, упрощения

способа и повышения выхода годного при изготовлений изделий с переменной жесткостью, контейнер заполняют неоднородной рабочей средой, состоящей из порошка, частицы которого не соединяются между собой и с деталями, и металлических шариков, при этом компоненты среды разделяют между собой, а участки деталей с большей жесткостью помещают в металлические шарики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 2006 |

|

RU2319574C1 |

| Устройство для нанесения жидких составов на брусковые изделия | 1990 |

|

SU1796276A1 |

| Герметичный поршневой насос | 1990 |

|

SU1803606A1 |

| Герметичный поршневой насос | 1990 |

|

SU1783150A1 |

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| Замок | 1991 |

|

SU1834968A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126308C1 |

| Способ непрерывной разливки тонких металлических изделий и устройство для его осуществления | 1990 |

|

SU1795927A3 |

Использование: обработка металлов давлением; технология изготовления полых изделий сложной конфигурации с переменной жесткостью. Сущность изобретенияжонтей- нер с деталями заполняют неоднородной рабочей средой, состоящей из порошка и металлических шариков. Компоненты разделяют между собой мембраной. Участки изделия с большей жесткостью помещают в металлические шарики. К крышка контейнера прикладывают усилие. 1 ил., 1 табл.

| Роторная машина объемного расширения | 1981 |

|

SU1301987A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-15—Публикация

1991-01-14—Подача