1

(21)4901525/02

(22)10.01.91

(46) 30.09.92. Бюл. № 36

(71)Центральный научно-исследовательский технологический институт

(72)В.А.Королев, В.Ф.Слезка, ЮАСлепен- ков, А.В.Кулемин, Л.А.Герасимова, В.И.Мушка, В.А.Седов, В.П.Белунин, В.Г.Пучков и В.П.Сушков

(56)Авторское свидетельство СССР № 1354717, кл. С 21 D 7/02, 1985.

(54) СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

(57)Использование: изобретение относится к обработке металлов поверхностным пластическим деформированием и может быть использовано в машиностроении и металлургии при изготовлении различных изделий, в том числе режущего инструмента, рабочих элементов деталей штампов и форм литья под давлением. Сущность изобретения: изделия и стальные шарики помещают в замкнутую рабочую камеру с газовой с реИзобретение относится к области обработки металлов поверхностным пластическим деформированием и может быть использовано в машиностроении и металлургии при изготовлении различных изделий, в том числе режущего инструмента, рабочих элементов деталей штампов и форм литья под давлением.

Известен способ обработки поверхности металлических изделий, включающий помещение в замкнутую рабочую камеру изделия и стальных шариков, приведение их в движение ультразвуковым полем, созданным в рабочей камере при колебании стедой, в которой возбуждается мощное ультразвуковое поле, наряду со стальными шариками в камеру помещается и порошок легирующего вещества массой т 4 (102-lO Md pi/Dpo -folm V2pb/3ob.2 где d - средний диаметр частиц порош ка, и /сь- плотности соответственно материалов порошка и шариков, fo - частота и амплитуда колебаний, оь,2 - предел текучести материала изделия, М - масса шариков, обработку осуществляют одновременно шариками и частицами порошка, а заканчивают ее по истечении времени т 1,7 (10 3 - 10 4 (S 1 +

+S0)L /fo %m -Јr гДе So - внутренняя площадь камеры, Si - площадь обрабатываемой поверхности изделия, L-максимальное расстояние от стенки камеры до изделия. В качестве легирующего вещества использу- ют порошок карбонила молибдена или дисульфид молибдена. 1 ил., 7 табл.

(Л

С

нок, с целью упрочнения поверхности (а.с. №456704. кл. В 23 D 1/18, 1971).

Недостатком способа является отсутствие регламента на массу шариков и поэтому при обработке получается недостаточная твердость поверхности и ма лая ёё износ о- стойкость.

Этот недостаток частично исключается в способе по а.с. Мг 1354717, кл. С 21 D 7/02, 1986, в котором как и в первом способе изделие и шарики помещают в замкнутую рабочую камеру, приводят в движение шарики ультразвуковым полем, создаваемым в рабочей камере при колебаниях стенок

vi о

СП

ю о

4

камеры, а обработку проводят общей массой шариков

M-(). D К 5Г

где Vi - объем рабочей камеры;

V2 - объем изделия, находящегося в камере;

D - диаметр шариков;

Јт - амплитуда смещения колебаний стенок камеры;- - К - (1,7 - 2,3) -102 см3/г - коэф. пропорциональности (прототип).

Способ позволяет оптимизировать режим обработки, т.е. добиться максимальной интенсивности упрочнения и твердости поверхности. Однако, износостойкость поверхности, обработанной по этому способу, остается недостаточно высокой.

Цель изобретения - повышение износостойкости путем одновременного пластического деформирования и диффузионного массопереноса в поверхностный слой атомов легирующего вещества.

Поставленная цель достигается тем, что в способе, включающем помещение в замкнутую рабочую камеру с газовой средой изделия и стальных шариков, приведение в движение шариков до столкновения с обрабатываемой поверхностью изделия с помощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенок с заданной амплитудой смещения, окончание обработки по истечении заданного времени; при этом выборе общей массы шариков, равной

М

(У1-У2).

К|г

D

:m

в рабочую камеру дополнительно помещают порошок легирующего вещества массой

m 4(102 - 103) /2рь/Зоь,2,

(D

где d - средний диаметр частиц порошка; /и и РО- плотности, соответственно, материалов порошка и шариков; f0 - частота колебаний; оь,2 - предел текучести материала изделия: обработку осуществляют одновременно шариками и частицами порошка и заканчивают ее по истечении времени

гМ.7(1(Я-1оУ8оД81 -.4Ј1.(2)

где So внутренняя площадь камеры;

Si - площадь поверхности изделия или его части, находящейся в рабочей камере,

L- максимальное расстояние от стенки камеры до изделия. При этом обработку ведут порошком из карбонила молибдена или дисульфида молибдена.

В процессе обработки возможен подогрев среды рабочей камеры путем поддува в нее нагретого газа.

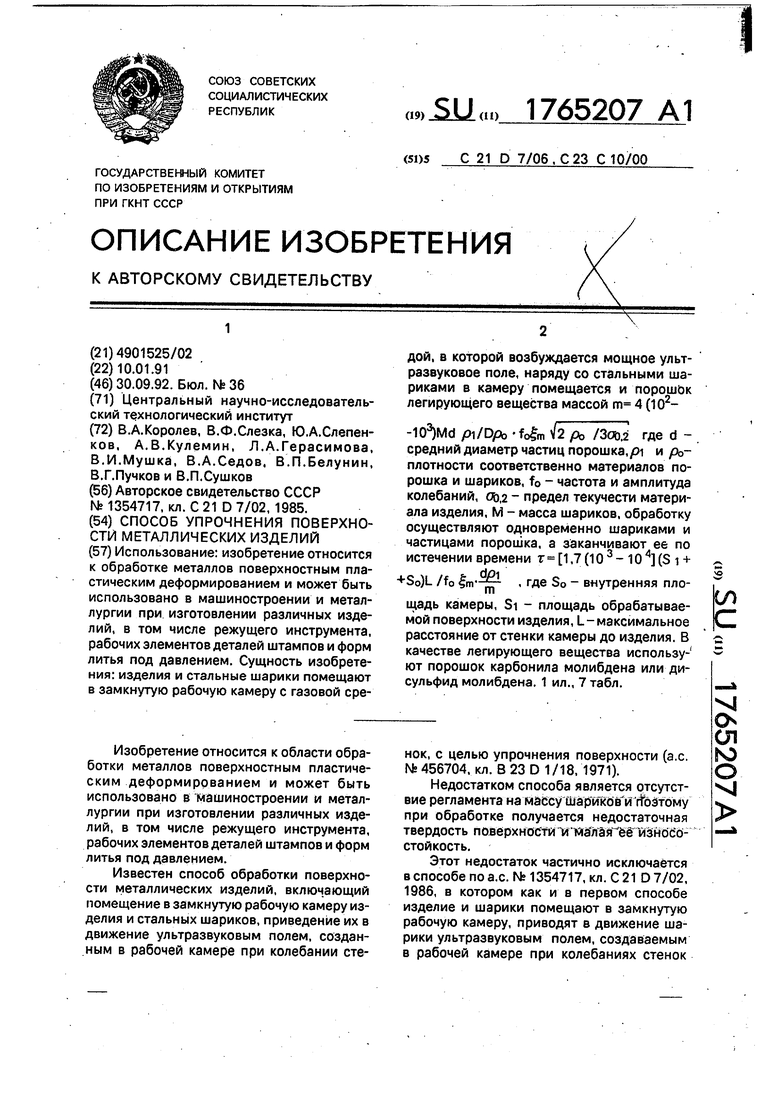

Сущность изобретения поясняется чертежом, где изображена схема устройства для осуществления предлагаемого способа.

Здесь 1 - магнитострикционный ультразвуковой преобразователь, 2 - ступенчатый концентратор, 3 - рабочая камера, 4 - изделие, 5 - стальные шарики, 6 - частицы порошка.

При возбуждении колебаний торца концентратора при амплитудах смещения 50- 100 мкм в рабочей камере возникают мощные радиационные давления и акустические потоки, которые поднимают частицы

порошка и стальные шарики. Касаясь колеблющейся стенки волновода частицы и стальные шарики получают скорость V 4rcЈmfc и затем удаляют по обрабатываемой поверхности изделия. При ударах шариков, под

которыми в это время находятся частицы порошка, по поверхности происходит диффузионный массоперенос атомов порошка в поверхностный слой изделия, в данном случае, одновременно, молибдена и углерода.

Диффузионный массоперенос атомов обусловлен двумя причинами: с одной стороны при ударах шариков выделяется тепло в локальных местах и образуется большой градиент температур, что значительно ускоряет

диффузию; с другой стороны при ударах образуются большие акустические давления в материале изделия, что также приводит к значительному ускорению диффузии.

Нами установлено, что для того чтобы

под каждым ударом шарика оказывалось достаточное число частиц порошка, необходимо, чтобы за время обработки т0бр частицы порошка покрыли поверхность 103-104 раз. Время такой обработки определено нами

как

(103-104)ftS0L.g(3)

Tosm I

Если обработку осуществлять в течение времени меньшего, чем (2), то недостаточное число частиц порошка проникает в по- верхностный слой и износостойкость поверхности будет низкой. Если же время обработки будет больше, чем (2), то происходит перенаклеп (шелушение) поверхности

и износ резко увеличится.

Время, за которое шарики полностью пластически продеФормируют всю обрабатываемую поверхность, установлено нами в виде

т(Si+S0)L...

Тобр letff n (}

где п - число шариков.

Из (3) и (4) и учитывая, что масса шариков М п 1/6 iD3po , а также то, что время покрытия порошком поверхности 10 -104 раз и время ее пластической деформации должны быть равны, то получим соотношение между массой порошка и массой шариков в виде (1).

Если масса порошка будет меньше величины, определенной по (1), то поверхность недостаточно плотно покроется порошком, концентрация атомов в поверхностном слое будет недостаточной и износостойкость уменьшится. Если же масса порошка будет больше величины, определенной по (1), то частицы порошка будут покрывать плотным слоем поверхность изделия и демпфировать удары шариков, вследствие чего не будет достаточной пластической деформации и проникновения атомов порошка вглубь поверхностного слоя, что в конечном счете приводит к уменьшению износостойкости. Соблюдение условий, определенных выражениями (1) и (2), т.е. выбор времени обработки и массы порошка позволяет получить хорошее качество поверхности и существенно повысить ее износостойкость.

Выбор порошков дисульфида молибдена и карбонила молибдена для насыщения поверхности обусловлено их достаточно хорошими свойствами, высокой температурной устойчивостью и благоприятным влиянием молибдена в сочетании с углеродом на структуру, механические и эксплуатационные характеристики сталей.

Пример. Проводилась обработка образцов из сталей 45 и Р6М5. Размеры образцов - 55x10x5 мм. Образцы предварительно проходили следующую термообработку: сталь : 45 - закалка с 830°С в воде + отпуск при 200°С в течение 1,5 час.; сталь Р6М5 - закалка с 1230°С в масле + 3-кратный отпуск каждый по 1 часу при 550°С. Образцы из сталей 45 и Р6М5 после термической обработки характеризовались, соответственно, следующими свойствами: 1400 и (3300) МПа - Оо,2 ( .); 51 и 64 HRC; 0,30 и 0,32 МДж/м2.

Режимы ультразвукового упрочнения были следующими: амплитуда смещения Јт 0,006 см,% диаметр шариков D 0,23 см; оптимальная масса шариков, определенная по аналитическому выражению составляла ,45 г; частота колебаний f0 18 кГц;

площадь рабочей камеры So 14 см2; площадь обрабатываемой части образцов Si 4 см2; расстояние образца до излучающей поверхности L 1,0 см; диаметр частиц порошка d 50-70 мкм. Использовались порошки дисульфида молибдена и карбонила молибдена.

Остальные параметры были следующими:

РО 7,8 г/см3, р 10,2 г/см3.

В процессе обработки изменялась масса засыпаемого в рабочую камеру порошка, рассчитываемая по выражению (1) и изменялось время обработки рассчитываемое по

выражению (2). После обработки измерялся износ поверхности по следующей методике: испытания выполнялись на строгальном станке мод.7Б35 при возвратно-поступательном движении. Контр-образцом

служил образец 65x10x10 из стали ШХ15 с твердостью 62 HRC. Испытания проводились со смазкой машинным маслом при нагрузке 150 кг. Перед испытанием образцы промывались в бензине и ацетоне, а затем

взвешивались на аналитических весах ВЛА-200 г. Приработка образцов проводилась в течение 2,5 ч. После приработки образцы снимались, промывались и взвешивались; также взвешивание проводилось после окончания испытаний. Износостойкость оценивали по потере исследованных образцов в весе. До и после испытаний проводились замеры твердости, линейных размеров, шероховатости поверхности (на профилографе-профилометре) исследованных образцов. Контактная площадь соприкосновения исследованных образцов с контр-образцом составляла 10x10 мм.

Расчеты по выражениям (1) и (2) при указанных выше параметрах обработки для стали 45 и стали Р6М5 дают, соответственно массу порошка и время обработки;

mi 0,1-1,0 г; п 14-140 с; гп2 0,080,8 г; Г2 18-180с.

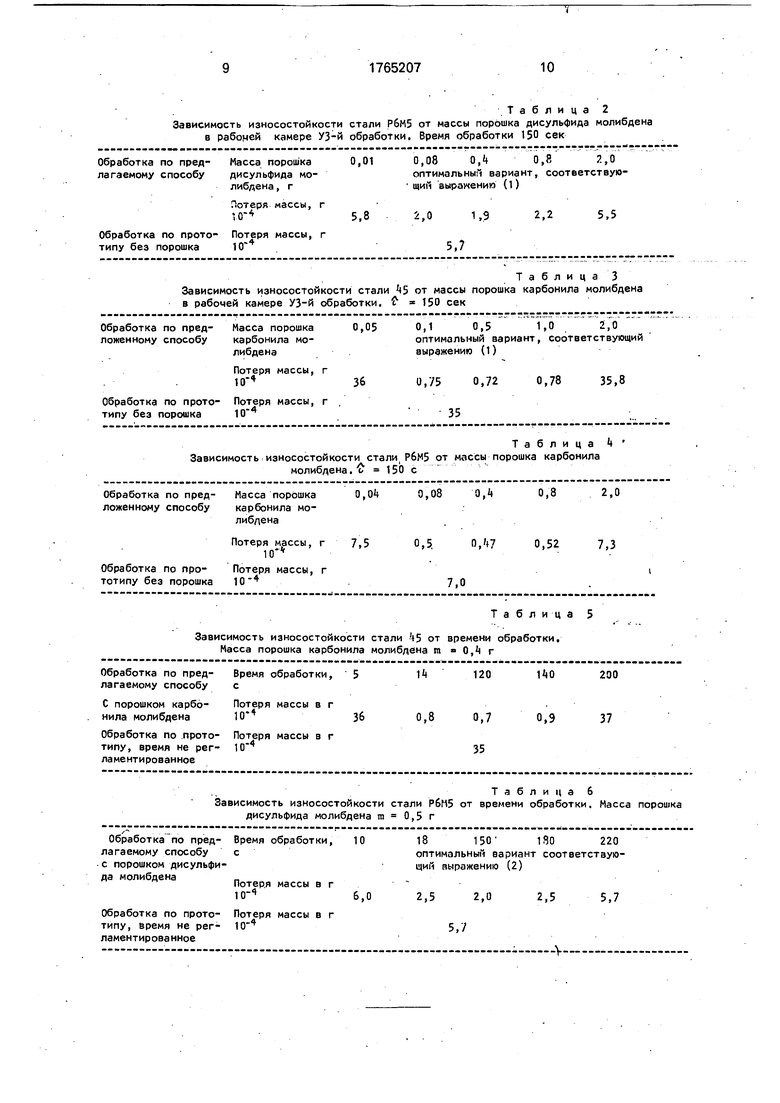

Результаты экспериментальных данных представлены в табл.1-7.

Из табличных данных видно, что эксперименты подтверждают расчетные зависимости, т.е. положительный эффект достигается именно в интервале m и т, определяемых выражениями (1) и (2).

Таким образом, способ позволяет в за- висимости от размеров изделия, свойств его материала, размеров тел, акустических параметров определять режимы обработки: время обработки и массу загружаемого порошка. Обработка, при определенных таким

образом режимах, позволяет получить оптимальные свойства изделия. ,,,, ;,,

Аналогичные исследования были проведены для стали Х12М, используемой для изготовления штампов холодной штампов- ки и стали 4Х5МФС, применяемой при изготовлении оснастки и пресс-форм за счет уменьшения износа увеличилась в 2-4 раза.

Предлагаемый способ по сравнению с прототипом позволяет повысить износо- стойкость стали в 2-3 раза.

Проведенные патентные исследования и анализ известных в науке и технике технических решений позволяет сделать вывод о соответствии предложенного способа кри- терию существенные отличия.

Формула изобретения

1. Способ упрочнения поверхности металлических изделий, преимущественно пресс-форм, штамповой оснастки и режу- щёго инструмента, включающий помещение в замкнутую рабочую камеру с газовой средой изделия и стальных шариков, приведение в движение шариков до столкновения С обрабатываемой поверхностью с по- мощью ультразвукового поля, создаваемого в рабочей камере при колебаниях ее стенки с заданной амплитудой смещения, окончание обработки по истечении заданного времени, при этом обработку осуществляют общей массой шариков

..

М D ,

где Vi - объем рабочей камеры;

V2 - объем части изделия, находящейся в камере,

Јm амплитуда смещения стенки камеD - диаметр стальных шариков;

К (1.7-2,3) .102 см3/к - коэффициент пропорциональности,

отличающийся тем, что, с целью повышения износостойкости путем одновременного деформирования и диффузионного массопереноса в поверхностный слой атомов легирующего вещества, в рабочую камеру дополнительно помещают порошок легирующего вещества массой

m 4(Ю2 -103) М foЈm /2/оь/Зоь,2

где d - средний диаметр частиц порошка;

и ро плотности соответственно материалов порошка и шариков; fo - частота колебаний;

оь.2 - предел текучести материала изделия,

обработку осуществляют одновременно шариками и частицами порошка, а заканчивают ее по истечении времени.

.7(lff-1oVSVtSl)L.-gei.

4 ToSmГЛ

где So - внутренняя площадь камеры;

Si - площадь поверхности изделия;

L - максимальное расстояние от стенки камеры до изделия.

2.Способ по п.1 .отличающийся тем, что обработку ведут порошком карбо- нила молибдена.

3.Способ по п.1,отличающийся тем, что обработку ведут порошком дисульфида, молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2287020C1 |

| Способ упрочнения внутренней поверхности полых изделий | 1988 |

|

SU1655997A1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

| Способ поверхностного упрочнения стальных деталей | 1982 |

|

SU1157088A1 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2012 |

|

RU2502828C1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ МОДИФИКАЦИИ УЗЛОВ ТРЕНИЯ | 1992 |

|

RU2044104C1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

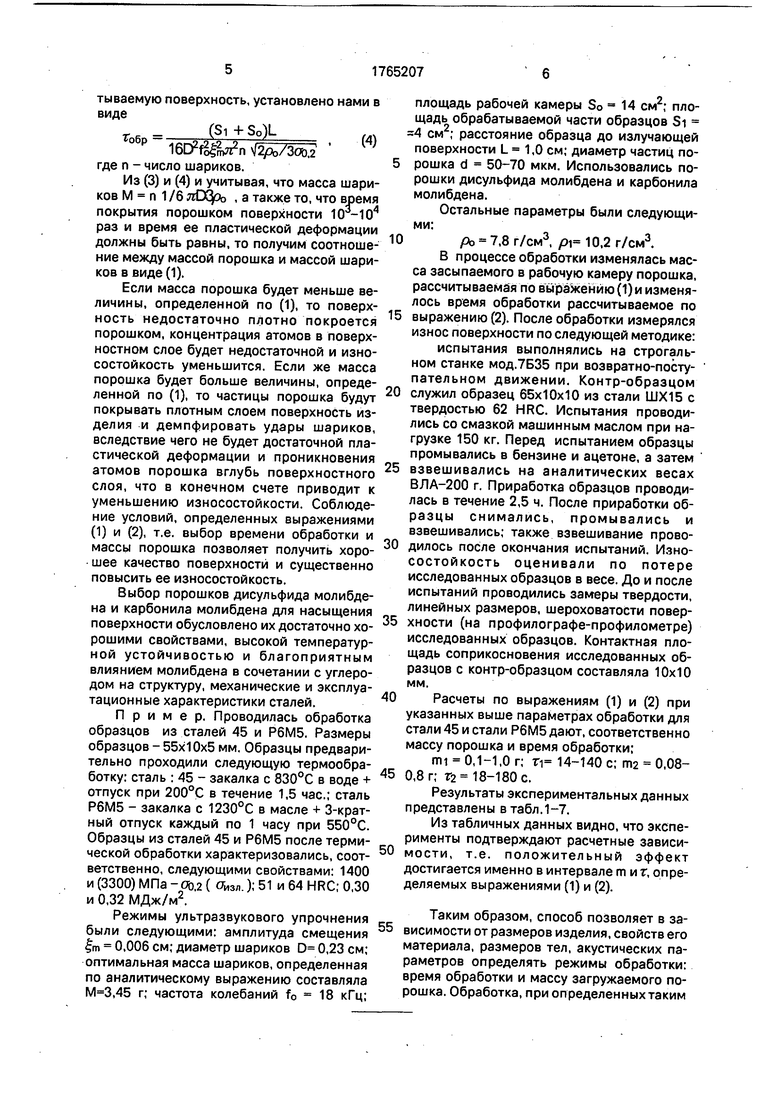

Таблица

Зависимость, износостойкости стали k$ от массы порошка дисульфида молибдена рабочей камере УЗ-й обработки. Время обработки 120 с

по предспособу

по пропорош

Масса порошка 0,05 дисульфида молибдена, г

Потеря массы, г

ю-4 зб,о

Потеря массы, г 10

0,1 0,5 1,0 2,0 оптимальный вариант, соответствующий выражению (1)

12,0 10,5 12,7 38,0 35

Таблица 2

Зависимость износостойкости стали РбМ5 от массы порошка дисульфида молибдена в рабочей камере УЗ-й обработки. Время обработки 150 сек

-----..-------.......-..... --

Обработка по пред- Масса порошка 0,01 0,08 0, 0,8 2,0 латаемому способу дисульфида мо-оптимальный вариант, соотеетствуюлибдена, гщий выражению (1)

Потеря массы, г

1G-45,8 2,0 1,9 2,2 5,5

Обработка по прото- Потеря массы, г

типу без порошка ,7

« ------ -- ------------..---.--------«-...--..------Таблица 3

Зависимость износостойкости стали 5 от массы порошка карбонила молибдена в рабочей камере УЗ-й обработки. Ј «150 сек

.............в........ ....-..-.---..-.....---.---.-.«...- ------ -Г ....... ------.--.Обработка по пред- Масса порошка 0,05 0,1 0,5 1,0 2,0 ложенному способу карбонила мо-оптимальный вариант, соответствующий

либденавыражению (1)

Потеря массы, г

0,75 0,72 0,78 35,8

Обработка по прото- Потеря массы, г

типу без порошка 35

В К «« в в « «(«I - « «« в - 1 в « в . - eieeeteeeeeee

Таблица 4

Зависимость износостойкости стали1 РбМ5 от массы порошка карбонила молибдена. / 150 с

Обработка по пред- Масса порошка 0,0 0,08 0,k 0,8 2,0 ложенному способу карбонила молибдена

Потеря массы, г 7,5 0,5 0, 0,52 7,3 10

Обработка по про- Потеря массы, гi

тотипу без порошка ,0

Таблица 5

Зависимость износостойкости стали 45 от времени обработки. Масса порошка карбонила молибдена m 0, г

- « «вввввввввввввяш ,

Обработка по пред- Время обработки, 5 11 120 140 200 латаемому способу с

С порошком карбо- Потеря массы в г

нила молибдена 0,8 0,7 0,9 37

Обработка по прото- Потеря массы в г

типу, время не per-

ламентированное

--------------------....-..-...---------..---.----.-..---.-.-...--...-.-............

Таблица 6

Зависимость износостойкости стали РбН5 от времени обработки. Масса порошка дисульфида молибдена ш 0,5 г

Обработка по пред- Время обработки, 10 18 150 180 220 латаемому способу соптимальным вариант соответствуюс порошком дисульфи-щий выражению (2)

да молибдена

Потеря массы в г

,0 2,5 2,0 2,5 5,7

Обработка по прото- Потеря массы в г

типу, время не per- ,/

ламентированное

mfuftm .. (м«м мн1я«яв i . а . .

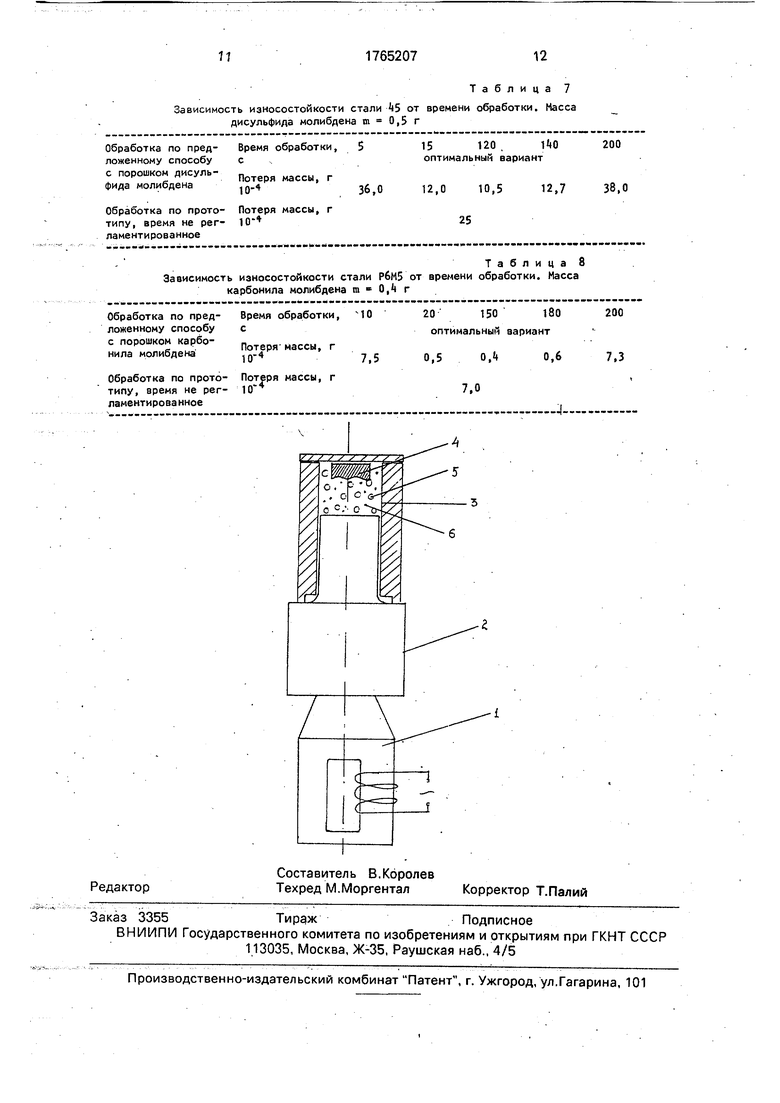

Таблица 7

Зависимость износостойкости стали kS от времени обработки. Масса дисульфида молибдена та. 0,5 г

Время обработки, 5 с

Потеря массы, г

io-«

36

Обработка по прото- Потеря массы, г типу, время не per- 10 ламентированное

Таблица 8

Зависимость износостойкости стали РбМ5 от времени обработки. Масса карбонила молибдена m 0,4 г

15 120 . оптимальный вариант

200

12,0

10,5

12,7

38,0

25

Авторы

Даты

1992-09-30—Публикация

1991-01-10—Подача