Изобретение относится к порошковой металлургии, в частности к способам получения спеченных составных сложнопрофильных порошковых изделий, и может быть использовано для изготовления рабочих органов погружных насосов.

Известен способ изготовления спеченных изделий, заключающийся в прессовании, спекании изделий и их последующем соединении горячим прессованием через промежуточный порошкообразный слой.

Недостатками известного способа являются трудоемкость и сложность технологии получения изделий.

Известен также способ получения сложных составных порошковых изделий пайкой. Способ включает приготовление порошковой смеси, раздельное прессование деталей изделия, их спекание, нанесение на соединяемые поверхности припоя в виде пасты, сборку изделия и его пайку.

Недостатком этого способа является большая площадь непропаев, вызванная как отсосом припоя в поры изделия, так и неравномерностью зазоров в собранном изделии. Последнее связано с короблением сложнопрофильных деталей при их спекании. Отмеченные недостатки возрастают при усложнении профилей составных деталей и увеличении температуры спекания и пайки. Кроме того, припой, заполнив поры деталей в зоне соединения, не позволяет в дальнейшем провести равномерную инфильтрацию порошкового изделия медью, которую проводят для повышения прочностных, коррозионных и эрозионных свойств.

Наиболее близким к заявляемому является способ изготовления спеченных составных железо-медно-графитовых изделий, в частности направляющих аппаратов погружных насосов. Способ включает приготовление порошковой железо-медно-графитовой смеси, раздельное прессование внешней детали (обоймы) и внутренней (крышки с лопатками и втулкой), причем остаточная пористость внешней детали составляет 30.35% внутренней 15.20% сборку аппарата (размещение крышки с лопатками и с втулкой внутри обоймы) и спекание. При спекании усадка внешней детали превосходит усадку внутренней, что приводит сначала к плотному физическому контакту соприкасающихся поверхностей, а затем и к их диффузионной сварке. Усилие, необходимое для распрессовки деталей после спекания при диаметре соединяемых поверхностей 75 мм и высоте 10 мм, составляет 40 кН, что соответствует давлению 17 Н/мм2.

К недостаткам данного способа относится обязательное разделение соединяемого изделия на охватывающую и охватываемую части, а также недостаточная прочность самого получающегося соединения. Кроме того, в местах торцового контакта обоймы и крыльчатки после спекания отсутствует не только диффузионная сварка, но и физический контакт, а это при пропитке аппарата медью препятствует ее равномерной инфильтрации и снижает коррозионную стойкость. Поэтому инфильтрацию аппаратов, получаемых по этому способу, не проводят. В целом отмеченные недостатки ведут к значительному отклонению конструкции направляющего аппарата от оптимальной, а это снижает производительность погружного насоса.

Целью изобретения является повышение прочности соединения, коррозионной и эрозионной стойкости.

Цель достигается тем, что по способу изготовления спеченных изделий, включающему приготовление порошковой смеси, раздельное прессование частей изделия, их сборку и спекание с одновременной диффузионной сваркой и последующую механическую обработку спеченного изделия, перед сборкой на соединяемые поверхности частей изделия наносят суспензию мелкодисперсного порошка того же состава, что и материал соединяемых частей, а одновременно с диффузионной сваркой проводят инфильтрацию медью спекаемых частей, при этом спекание осуществляют при температуре не менее 1150оС.

Целесообразно инфильтрацию осуществлять путем соединения в процессе спекания медной заготовки со спекаемым изделием.

Способ осуществляется следующим образом. Перед сборкой на соединяемые торцовые поверхности, в частности между стаканом и крыльчаткой, и на охватывающие поверхности, в частности между крышкой с крыльчаткой и втулкой, методом шликерного литья наносят суспензию на основе мелкодисперсного металлического порошка, по составу аналогичную составу соединяемых деталей. Спекание деталей и их диффузионную сварку совмещают с инфильтрацией медью. Образующаяся между соединяемыми поверхностями пористая прослойка позволяет равномерно по всему объему провести инфильтрацию аппарата медью, что увеличивает прочность соединения, способствует повышению коррозионных и эрозионных свойств.

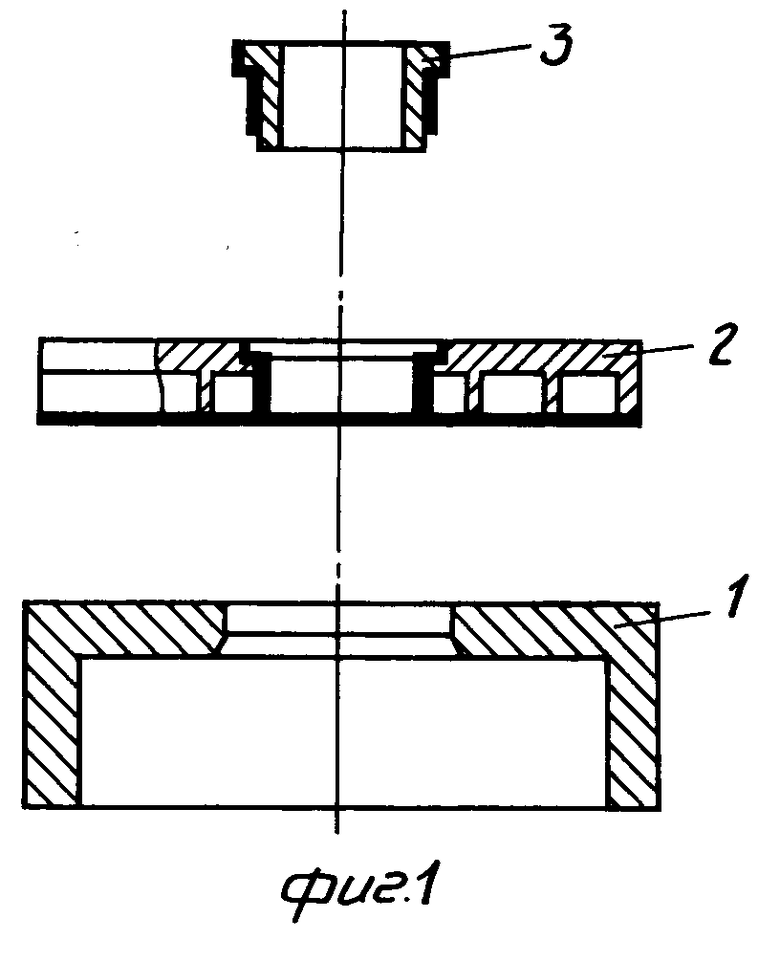

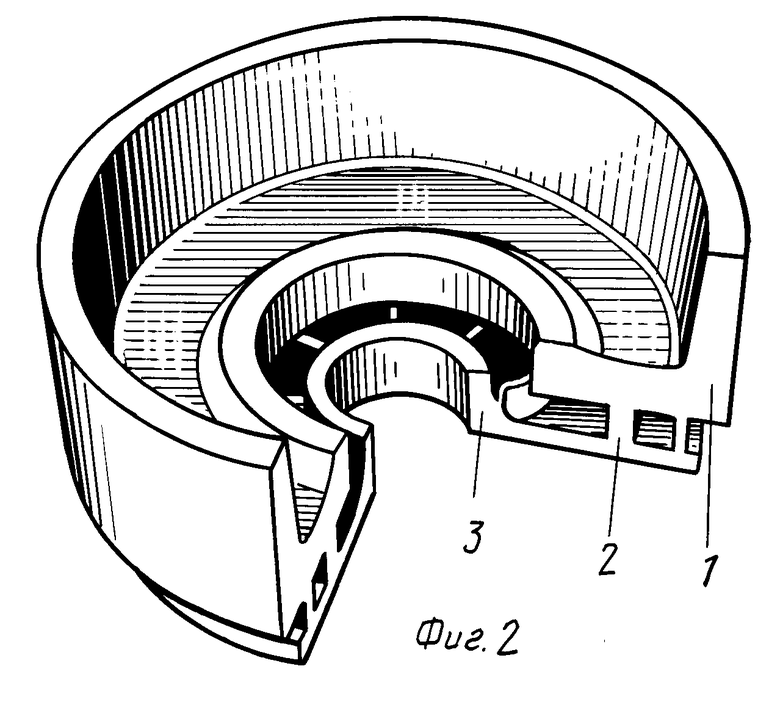

На фиг. 1 показаны части направляющего аппарата перед сборкой (поверхности деталей, на которые наносят металлическую суспензию, выделены толстыми линиями); на фиг. 2 показан готовый аппарат после спекания.

П р и м е р. На гидравлическом прессе из смеси состава: 3 мас. медного порошка марки ПМС-1; 1,5 мас. графита, остальное железо марки ПЖРВ-2.200.28 двусторонним прессованием раздельно сформировали стакан 1, крышку 2 с лопатками и втулку 3 направляющего аппарата погружного насоса.

На соединяемые поверхности методом шликерного литья нанесли суспензию на основе мелкодисперсного порошка того же состава, что и соединяемые детали. Детали соединили, провели сушку шликера при комнатной температуре в течение 24 ч, уложили прессовки аппаратов в контейнер, привели их в соприкосновение с заготовками из меди и заполнили оставшийся объем контейнера засыпкой, содержащей 99% окиси алюминия и 1% графита. Далее провели спекание в среде водорода при температуре 1150оС в течение 3 ч.

Прочность на разрыв полученного в данных условиях торцового соединения составила без пропитки медью 98.120 МПа, с пропиткой 500 МПа. Усилие, необходимое для распрессовки втулки от крышки с лопатками, после спекания с пропиткой составило 30 кН при площади контакта 580 мм2, что соответствует 54 Н/мм2. Коробления аппарата и отслоения лопаток от стакана и втулки от крышки не наблюдается.

По сравнению с прототипом предлагаемый способ позволяет методами порошковой металлургии изготавливать рабочие органы погружных насосов, по конструкции полностью совпадающие с серийными, полученным литьем. Изменение метода изготовления ведет к упрощению технологии, уменьшению потерь на трение при перекачке нефти за счет уменьшения шероховатости рабочих органов и улучшению технологических условий на предприятии-изготовителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2056973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2198070C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2002 |

|

RU2238822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2277457C2 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2271896C2 |

Использование: в химическом машиностроении, при изготовлении направляющих аппаратов погружных насосов. Сущность изобретения: способ изготовления включает приготовление порошковой смеси, раздельное прессование частей аппарата, нанесение на соединяемые поверхности перед сборкой суспензии мелкодисперсного порошка того же состава, что и соединяемые детали, спекание, которое совмещено с диффузионной сваркой и инфильтрацией медью, и механическую обработку. 1 з.п. ф-лы, 2 ил.

| Способ изготовления спеченных составных железомедно-графитовых изделий | 1985 |

|

SU1323235A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1990-02-05—Подача