Изобретение относится к теплотехнике, в частности к элементам устройств, работающих по замкнутому испарительно-конден- сационному циклу - тепловых труб и термосифонов.

Повышение мощностных и массогаба- ритных характеристик современных устройств, например, элементов силовой электроники (тиристоров) влечет за собой необходимость разработки систем их охлаждения, соответствующих им по указанным параметрам.

Одной из особенностей компактизации является необходимость теплоотврда в длинных узких щелях, труднодоступных для прокачки жидкого теплоносителя, но в то же время обладающих большим тепловыделением, например, матриц и пуансонов для горячего прессования, шкафов с силовым оборудованием с плотной укладкой элементов, рубашек охлаждения.

Кроме того, к теплосъемным устройствам предъявляются требования по прочности, позволяющей прижимать их к охлаждаемым объектам. Так, для создания удовлетворительных тепловых контактов между тиристором и радиатором необходимо обеспечивать усилие прижатия 200 кГ.

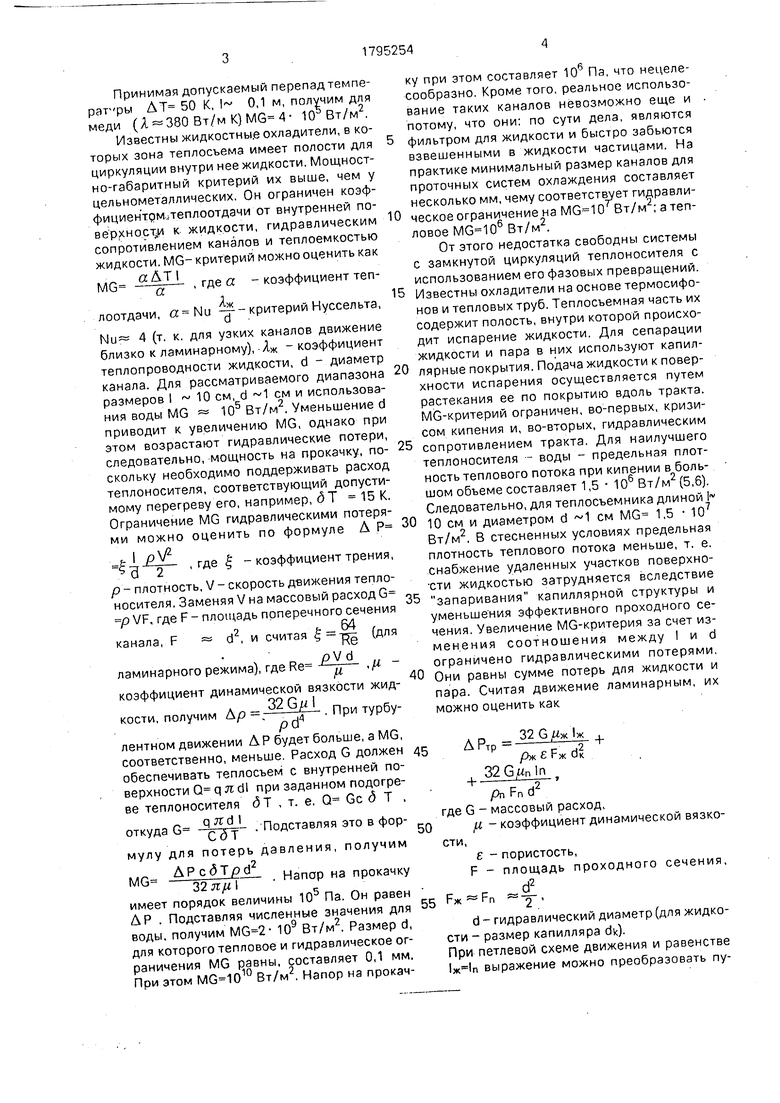

Исходя из вышеуказанного, в качестве критерия сравнения выбран комплекс из описанных контрольных величин, а именно, плотности теплового потока q , длины (протяженности) теплосъемного устройства I и его поперечного размера (или толщины) 6 . Этот комплекс именуется ниже как мощности о-габаритныи критерий MG -2j- Известны цельнометаллические радиаторы для отвода тепла от мощных электрических вентилей и тиристоров, рассеивающие тепло в воздух. Возможности их ограничены теплопроводностью материала. Мощностно-габаритный критерий собственно теплосъемной части их можно оценить, пользуясь соотношениями для . стенки с внутренними источниками тепла (см. фиг. 1), считая, что тепло.подводимое по поверхности (q) , генерируется в объеме qv

4 . Перепад температуры по длине I ра(Л

С

vj ю ел

го

СП 4

где А - коэффициент

вен AT - jтеплопроводности материала, Отсюда мощ- ноетно-габаритный критерий MG 2АДТ

QI

б

I

Принимая допускаемый перепад темпе- АТ 50 К, l 0,1 м, получим для меди (А-380 Вт/м K) 1СГ Вт/м2.

Известны жидкостные охладители, в которых зона теплосъема имеет полости для циркуляции внутри нее жидкости. Мощност- но-габаритный критерий их выше, чем у цельнометаллических. Он ограничен коэф- фициенто.млеплоотдачи от внутренней по- BepxHOCTjH к жидкости, гидравлическим сопротивлением каналов и теплоемкостью жидкости. MG- критерий можно оценить как

, где а - коэффициент тепMG -

а

Я:

, где Ј - коэффициент трения,

канала, F

ламинарного режима), где Re

откуда G

лоотдачи, -г-критерий Нуссельта,

Nu 4 (т. к. для узких каналов движение близко к ламинарному), -Яж - коэффициент теплопроводности жидкости, d - диаметр канала. Для рассматриваемого диапазона размеров 1 10 см, d 1 см и использования воды MG 105 Вт/м2. Уменьшение d приводит к увеличению MG, однако при этом возрастают гидравлические потери, следовательно, мощность на прокачку, поскольку необходимо поддерживать расход теплоносителя, соответствующий допустимому перегреву его, например, ЗТ 15 К. Ограничение MG гидравлическими потерями можно оценить по формуле А Р

§3 2

р- плотность, V - скорость движения теплоносителя. Заменяя V на массовый расход G р VF, где F - площадь поперечного сечения

764

Г, и считая 4; -щ (для

- и - р Р

коэффициент динамической вязкости жидА 32Gul n кости, получим Др ---Ј- . При турбуpcf

лентном движении АР будет больше, a MG, соответственно, меньше. Расход G должен обеспечивать теплосъем с внутренней поверхности Q q n dl при заданном подогреве теплоносителя б Т , т. е. Q Gc д Т ,

q 3td I . г,, -р .Подставляя это в форV С/ I

мулу для потерь давления, получим

.,„ АР ..

--оо тг„ 1-- Напор на прокачку

jЈ ft Lt I

имеет порядок величины 10 Па. Он равен АР . Подставляя численные значения для воды, получим 109 Вт/м2. Размер d, для которого тепловое и гидравлическое ограничения MG равны, составляет 0,1 мм. При этом Вт/м , Напор на прокач

ку при этом составляет 10 Па, что нецелесообразно. Кроме того, реальное использование таких каналов невозможно еще и потому, что они: по сути дела, являются

фильтром для жидкости и быстро забьются взвешенными в жидкости частицами. На практике минимальный размер каналов для проточных систем охлаждения составляет несколько мм, чему соответствует гидравлическое ограничение на Вт/м2; а тепловое Вт/м2.

От этого недостатка свободны системы с замкнутой циркуляции теплоносителя с использованием его фазовых превращений.

Известны охладители на основе термосифонов и тепловых труб. Теплосъемная часть их содержит полость, внутри которой происходит испарение жидкости. Для сепарации жидкости и пара в них используют капиллярные покрытия. Подача жидкости к поверхности испарения осуществляется путем растекания ее по покрытию вдоль тракта. MG-критерий ограничен, во-первых, кризисом кипения и, во-вторых, гидравлическим

сопротивлением тракта. Для наилучшего теплоносителя - воды - предельная плотность теплового потока при кипении в большом объеме составляет 1,5 106 Вт/м2 (5,б). Следовательно, для теплосъемника длиной Н

ю см и диаметром d 1 см MG 1,5 107 Вт/м . В стесненных условиях предельная плотность теплового потока меньше, т. е. снабжение удаленных участков поверхности жидкостью затрудняется вследствие

запаривания капиллярной структуры и

уменьшения эффективного проходного сечения. Увеличение MG-критерия за счет изменения соотношения между I и d ограничено гидравлическими потерями. Они равны сумме потерь для жидкости и пара. Считая движение ламинарным, их можно оценить как

ДРтр 320/гж 1ж +

ржЈРж dK

+

Pn Fn d .

где G - массовый расход, /и - коэффициент динамической вязкости,

е - пористость, F - площадь проходного сечения,

с с d2 РЖ Fn .

d - гидравлический диаметр (для жидкости - размер капилляра dk). При петлевой схеме движения и равенстве выражение можно преобразовать пуде no-крайней мере одного отверстия 5 в крупнодисперсном слое. Возможно и большее количество отверстий,

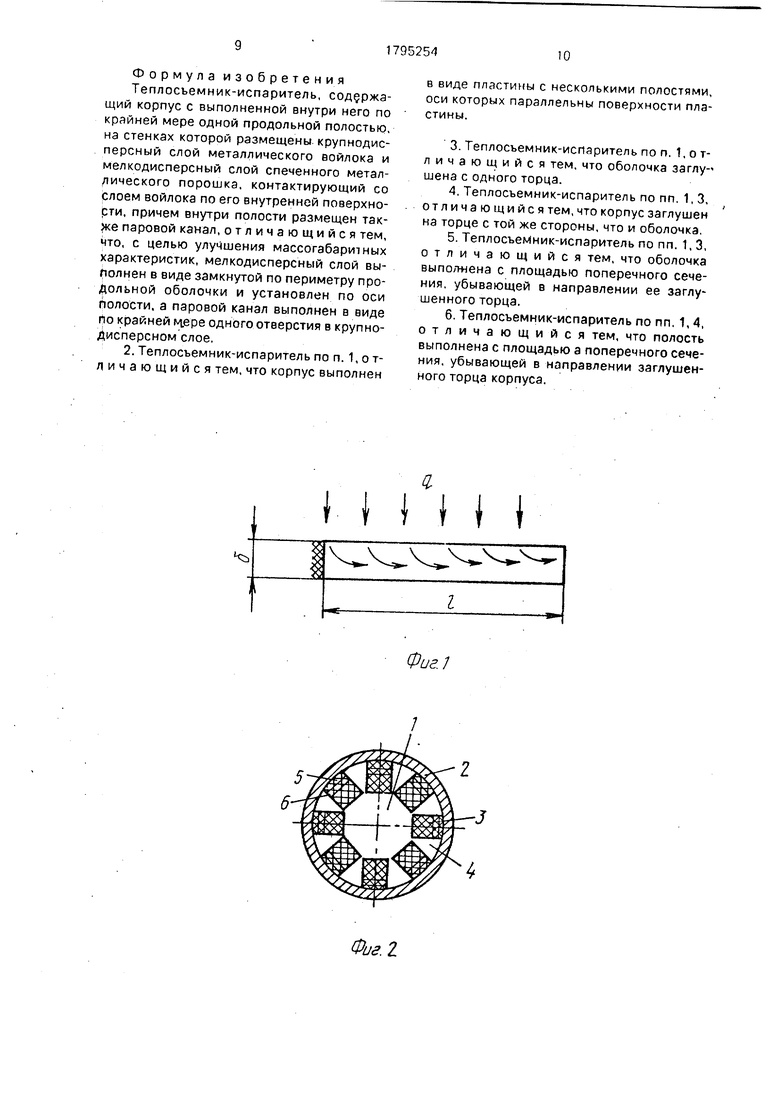

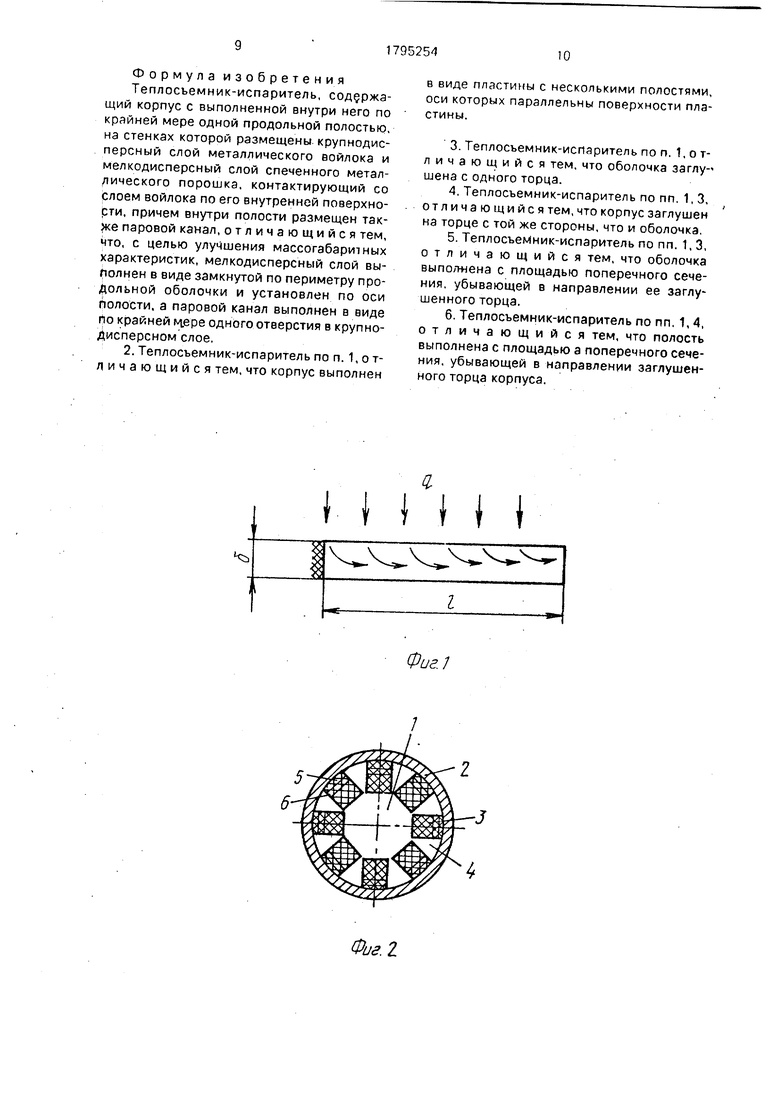

Устройство работает следующим образом. При воздействии теплового потока на корпус 1 Р полости 3 возникает петлевая схема движения теплоносителя: из тракта тепловой трубы внутрь оболочки 2 всасывается жидкость, фильтруется через стенку ее и испаряется при переходе в крупнодиспер- сный слой 4. Образующийся пар вытесняется из полости 3 по паровым каналам 5.

Тепловое ограничение на MG-критерий такого теплосъемника зависит от предельной плотности теплового потока, а здесь она того-же порядка, что и при кипении в большом объеме, т. к. процессу испарения активно способствуют капиллярные силы, и лб Вт

достигает 3 -10

м

2 . Следовательно,

107 Вт/м2, а для диаметра канала порядка единиц мм тепловое ограничение на MG составит 3 10Ь Вт/мЛ Гидравлическое сопротивление ограничивает MG примерно в той же степени. Действительно, сумма гидравлических потерь равна

АРтР

32 G ,иж до ржРжс1г epxrcdldo

+

32G/znd/2 32 G

+

Ј рп я I 5ko dЈo finFnd где первое слагаемое описывает потери при движении жидкости внутри оболочки, РЖ d ; второе - при движении жидкости через стенку оболочки толщиной 50 и размером капилляров ее структуры d0; третье - потери при движении пара по крупнодисперсному слою до парового канала, (длина пути d/2), 5kD толщина крупнодисперсного слоя, dkd - размер его капилляров; четвертое - потери при движении пара по паровому каналу,

Подставляя , получим

в выражение G

ApTp.JiZLjLLx

е/Эж4|

2 / T5kDdkDЈ р

Для размеров do 1 MKM, 60 6kD 0,1 мм значения слагаемых в скобках при исполь510

15

„п

30

35 40

45

зовании воды будут равны соответственно 0,03; 0,3; 0,05; 3. Для капилляров размером 1 мкм капиллярный напор имеет порядок 105 Па. Следовательно, MG-критерий равен 3 108 Вт/м2.

В зависимости от условий эксплуатации возможны различные модификации тепло- съемника. Так, наиболее эффективными формами корпуса являются, во-первых, стержень с одной полостью, ориентированной вдоль оси стержня (см. фиг. За) и, во-вторых, пластина с несколькими раздельными полостями, ориентированными вдоль ее поверхности (см. фиг. 36). Оболочки могут быть сквозными и глухими. Глухие оболочки позволяют, изменив несколько схему движения теплоносителя, стабилизировать работу теплосъемника, облегчить запуск его на рабочий режим и, наконец, упростить конструкцию и условия эксплуатации, позволив, во-первых, подавать с одной стороны только жидкость, а с другой отводить только пар (см. фиг. 4а), и, во-вторых, осуществлять подвод-отвод теплоносителя только с одной стороны, выполнив сами полости с той же ориентацией глухого и открытого концов, что и у оболочки (см. фиг. 46).

Оптимизация теплосъемника может осуществляться в направлении профилирования диаметров полости и оболочки. Так, вследствие убывания расхода жидкости через поперечное сечение оболочки в направлении заглушенного торца сечение можно сделать убывающим. При постоянном сечении полостей в прямоточном теплосъемни- ке (см. фиг. 4а) это позволяет увеличивать соответственно толщину крупнодисперсного слоя, что отвечает возрастанию расхода пара через него. Для одностороннего подвода-отвода теплоносителя (см. фиг, 46) целесообразно также профилировать и сечение полостей, так чтобы оно убывало от открытого конца к глухому, соответствуя расходам пара и жидкости по ним.

В заключение необходимо отметить, что предлагаемая конструкция позволяет минимизировать поперечное сечение полости примерно в 3-5 раз, поскольку оболочку из мелкодисперсного слоя технически возможно выполнить диаметром порядка единиц мм. Примерно того же порядка будут и размеры корпуса. Выполнить же и разместить в таком корпусе капиллярную структуру по схеме прототипа - невозможно.

Формула изобретения Теплосьемник-испаритель, содержащий корпус с выполненной внутри него по крайней мере одной продольной полостью, на стенках которой размещены крупнодисперсный слой металлического войлока и мелкодисперсный слой спеченного металлического порошка, контактирующий со слоем войлока по его внутренней поверхности, причем внутри полости размещен также паровой канал, отличающийся тем, что, с целью улучшения массогэбаритных характеристик, мелкодисперсный слой выполнен в виде замкнутой по периметру продольной оболочки и установлен по оси Полости, а паровой канал выполнен в виде по крайней мдре одного отверстия в крупнодисперсном слое,

2, Теплосъемник-испаритель по п. 1, о т- личающийся тем, что корпус выполнен

в виде пластины с несколькими полостями, оси которых параллельны поверхности пластины.

3. Теплосъемник-испаритель по п. 1, о т- личающийся тем. что оболочка заглу- шена с одного торца.

4. Теплосьемник-испаритель по пп. 1, 3, отличающийся тем, что корпус заглушен на торце с той же стороны, что и оболочка.

5. Теплосъемник-испаритель по пп. 1, 3, отличающийся тем, что оболочка выполнена с площадью поперечного сечения, убывающей в направлении ее заглушенного торца.

6. Теплосъемник-испаритель по пп, 1, 4, отличающийся тем, что полость выполнена с площадью а поперечного сечения, убывающей в направлении заглушенного торца корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2004 |

|

RU2286526C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕРМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1991 |

|

RU2015483C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2079081C1 |

| Капиллярная структура зоны испарения тепловой трубы | 1981 |

|

SU1000725A1 |

| Радиоэлектронный блок | 1985 |

|

SU1325963A1 |

| ТЕПЛОВАЯ ТРУБКА С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ЖИДКОСТИ И ТЕПЛОВАЯ ТРУБКА ДЛЯ ОХЛАЖДЕНИЯ НОУТБУКОВ | 2005 |

|

RU2275764C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| СПОСОБ СОЗДАНИЯ РЕАКТИВНОЙ ТЯГИ ЭЛЕКТРОТЕРМИЧЕСКИМ МИКРОДВИГАТЕЛЕМ И МИКРОДВИГАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2186237C2 |

| Теплообменник для охлаждения электроэлементов | 1987 |

|

SU1538009A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ПЕРЕГОНКИ ЖИДКОСТЕЙ | 2006 |

|

RU2362606C2 |

Использование: системы охлаждения приборов и аппаратуры с использованием испзрительно-конденсационных циклов. Сущность изобретения: в корпусе 1 выполнена продольная полость 3. На ее стенках размещен крупнодисперсный слой металлического войлока. На внутренней поверхности слоя расположен мелкодисперсный слой спеченного металлического порошки в виде замкнутой по периметру продольной оболочки. В крупнодисперсном слое выполнены паровые каналы в виде отверстий. 5 з. п. ф-лы, 4 ил.

ИНН

Фиг.1

Фиг. 4

| Капиллярная структура зоны испарения тепловой трубы | 1981 |

|

SU1000725A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-02-15—Публикация

1990-04-20—Подача