Изобретение относится к испытатель- нрй технике и может быть использовано при стойкостных испытаниях инструмента, работающего в условиях малоцикловой устаЛ | СТИ.

Известен способ износо-усталостных испытаний материалов заключающийся в там, что к вращающемуся цилиндрическому образцу прикладывают изгибающую нагрузку в одной плоскости, определяют его сечение с наибольшим изгибающим моментом и прикладывают к нему контактные нагрузки вдоль оси, проходящей через диаметрально противоположные точки се- образца. Недостатком указанного способа является то, что создаваемые внутренние напряжения имеют симметричный

характер, а не пульсирующий, а внешнее нагружение. создаваемое роликами, не является свойственным для инструмента. Таким образом, напряженно-деформированное состояние образца в значительной степени отличается от реального состояния материала инструмента при обработке, а это приводит к низкой точности получаемых результатов при оценке стойкостных характеристик,

Наиболее близким техническим решением является способ определения износостойкости инструмента с защитными покрытиями (о выборе инструментального материала для рабочих элементов деформирующих протяжек, заключающийся в том, что контртело из материала инструмента

О

ел со

4 VI

размещают на установочном звене, приводит его в контакт с цилиндрическим образцом заготовки с эксплуатационным усилием поджима, вращают образец и перемещают контртело в направлении оси образца с эксплуатационными скоростями и определяют стойкостную характеристику инструмента. Недостатком указанного способа является отличие характера приложения внешних на- грузок по отношению к условиям работы реального инструмента, т.е. невозможность воспроизвести цикличность их приложения.

Целью изобретения является приближение к условиям эксплуатации путем обеспечения эксплуатационного циклического закона нагружения.

Поставленная цель достигается тем, что в способе определяется стойкостных характеристик инструментов холодного пластического деформирования, заключающемся в том, что контртело из материала инструмента размещают на установочном звене, приводят его в контакт с цилиндрическим образцом заготовки с эксплуатационным усилием поджима, вращают образец и перемещают контртело в направлении оси образца с эксплуатационными скоростями и определяют стойкостную характеристику инструмента, согласно изобретению используют образец с винтовыми и продольными пазами на его цилиндрической поверхности, а качестве установочного элемента используют две разнесенные опоры, путем изменения расстояния между которыми регулируют эпюру напряженного состояния контртела в цикле, а контакт контртела с образцом осуществляют по выступу последнего.:

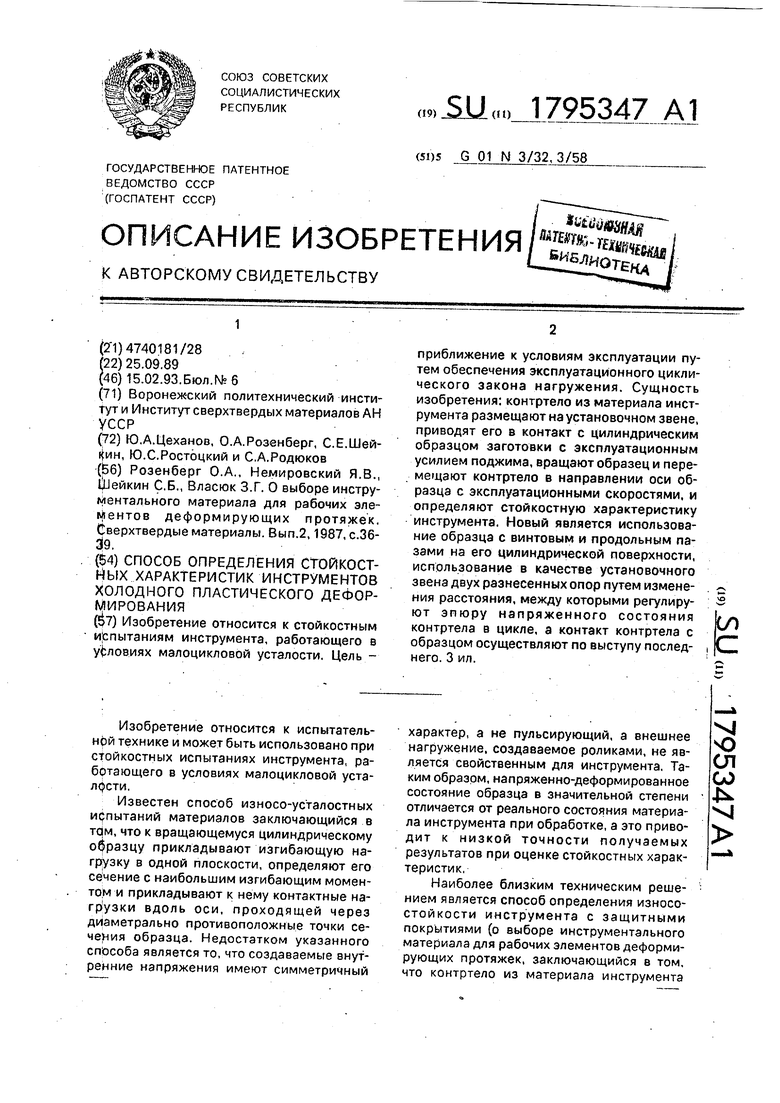

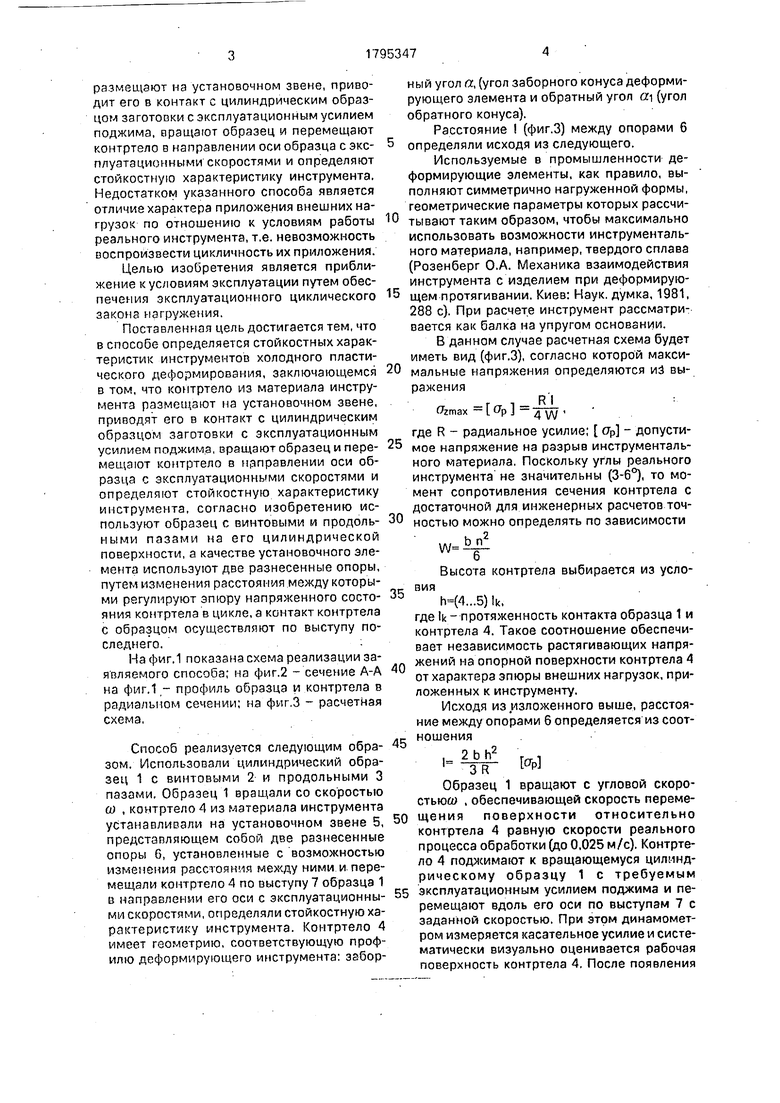

На фиг.1 показана схема реализации заявляемого способа; на фиг.2 - сечение А-А на фмг.1,- профиль образца и контртела в радиальном сечении; на фиг.З - расчетная схема,

Способ реализуется следующим образом. Использовали цилиндрический образец 1 с винтовыми 2 и продольными 3 пазами. Образец 1 вращали со скоростью о) , контртело А из материала инструмента устанавливали на установочном звене 5, представляющем собой две разнесенные опоры 6, установленные с возможностью изменения расстояния ними и. перемещали контртело 4 по выступу 7 образца 1 в направлении его оси с эксплуатационными скоростями, определяли стойкостную характеристику инструмента. Контртело 4 имеет геометрию, соответствующую профилю деформирующего инструмента: забор0

5

0

5

0

ный угол а, (угол заборного конуса деформирующего элемента и обратный угол щ (угол обратного конуса).

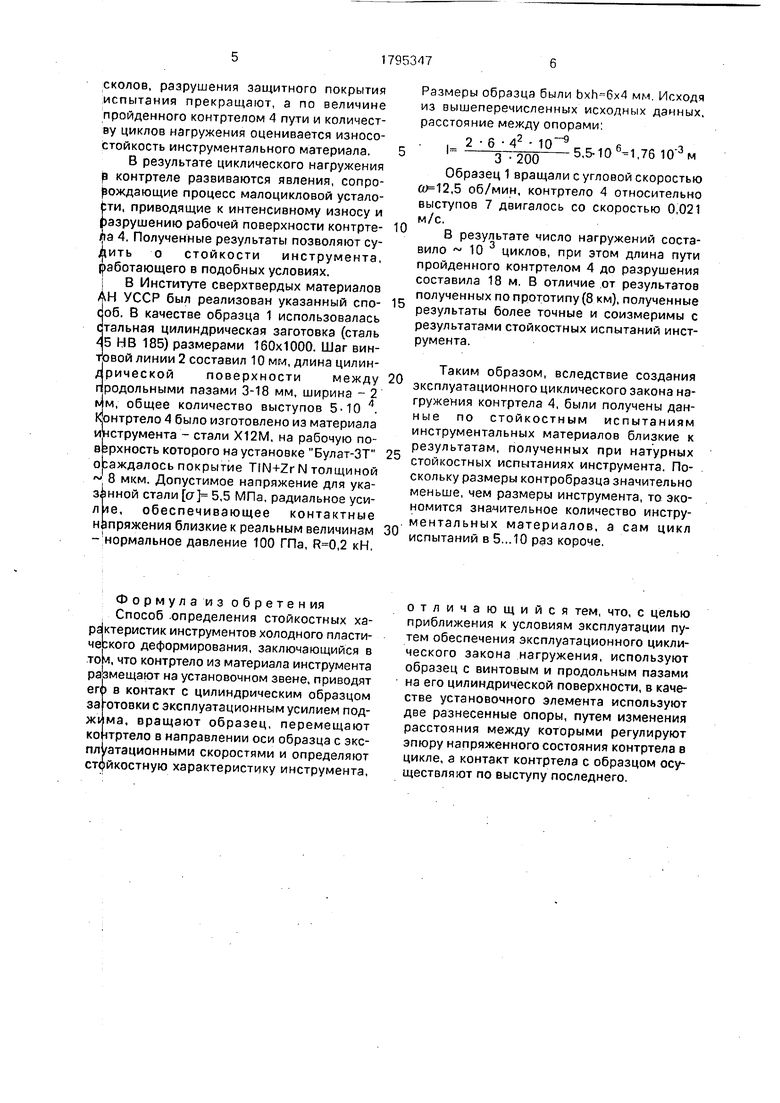

Расстояние I (фиг.З) между опорами б определяли исходя из следующего.

Используемые в промышленности деформирующие элементы, как правило, выполняют симметрично нагруженной формы, геометрические параметры которых рассчитывают таким образом,чтобы максимально использовать возможности инструментального материала, например, твердого сплава (Розенберг О.А. Механика взаимодействия инструмента с изделием при деформирующем протягивании. Киев: Наук, думка, 1981, 288 с). При расчете инструмент рассматривается как балка на упругом основании.

В данном случае расчетная схема будет иметь вид (фиг.З), согласно которой максимальные напряжения определяются из выражения

-г т- R l

гтах - I 7р J - Tjy

где R - радиальное усилие; ар - допустимое напряжение на разрыв инструментального материала. Поскольку углы реального инструмента не значительны (3-6°), то момент сопротивления сечения контртела с достаточной для инженерных расчетов точностью можно определять по зависимости

...,2

W

bn

5

0

5

0

5

Высота контртела выбирается из условия

И4...5) Ik,

где Ik - протяженность контакта образца 1 и контртела 4. Такое соотношение обеспечивает независимость растягивающих напряжений на опорной поверхности контртела 4 от характера эпюры внешних нагрузок, приложенных к инструменту.

Исходя из изложенного выше, расстояние между опорами б определяется из соотношения

2bh

Op

1 3R

Образец 1 вращают с угловой скоро- стьюш , обеспечивающей скорость перемещения поверхности относительно контртела 4 равную скорости реального процесса обработки (до 0,025 м/с). Контртело 4 поджимают к вращающемуся цилиндрическому образцу 1 с требуемым эксплуатационным усилием поджима и перемещают вдоль его оси по выступам 7 с заданной скоростью. При этом динамометром измеряется касательное усилие и систематически визуально оценивается рабочая поверхность контртела 4. После появления

сколов, разрушения защитного покрытия испытания прекращают, а по величине пройденного контртелом 4 пути и количеству циклов нагружения оценивается износостойкость инструментального материала.

В результате циклического нагружения в контртеле развиваются явления, сопро- (зождающие процесс малоцикловой устало- Ьти, приводящие к интенсивному износу и разрушению рабочей поверхности контрте- jjia 4. Полученные результаты позволяют су- Аить о стойкости инструмента, работающего в подобных условиях. i В Институте сверхтвердых материалов АН УССР был реализован указанный спо- с об. В качестве образца 1 использовалась стальная цилиндрическая заготовка (сталь 5 НВ 185) размерами 160x1000. Шаг винтовой линии 2 составил 10 мм, длина цилин- /зрической поверхности между продольными пазами 3-18 мм, ширина - 2 IWM, общее количество выступов 5-10 . Контртело 4 было изготовлено из материала инструмента - стали Х12М, на рабочую поверхность которого на установке Булат-ЗТ осаждалось покрытие TIN+Zr N толщиной 8 мкм. Допустимое напряжение для ука- зЬнной стали а 5,5 МПа, радиальное усилие, обеспечивающее контактные напряжения близкие к реальным величинам - нормальное давление 100 ГПа, ,2 кН,

Размеры образца были мм. Исходя из вышеперечисленных исходных данных, расстояние между опорами:

2-6-4 -10

-9

.- --з 100--5,5-106-1,76 10 3м Образец 1 вращали с угловой скоростью ,5 об/мин, контртело 4 относительно выступов 7 двигалось со скоростью 0,021 м/с.

В результате число нагружений составило 10 3 циклов, при этом длина пути пройденного контртелом 4 до разрушения составила 18 м. В отличие от результатов полученных по прототипу (8 км), полученные результаты более точные и соизмеримы с результатами стойкостных испытаний инструмента.

Таким образом, вследствие создания эксплуатационного циклического закона нэ- гружения контртела 4, были получены дан- ные по стойкостным испытаниям инструментальных материалов близкие к результатам, полученных при натурных стойкостных испытаниях инструмента. Поскольку размеры контробразца значительно меньше, чем размеры инструмента, то экономится значительное количество инструментальных материалов, а сам цикл испытаний в 5...10 раз короче.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ХАРАКТЕРИСТИК УПРОЧЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2235989C1 |

| СПОСОБ КОМПЛЕКСНЫХ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357229C1 |

| Способ испытаний металлов на растяжение-сжатие и образец для его осуществления | 2016 |

|

RU2624613C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН | 2008 |

|

RU2357227C1 |

| Способ определения коэффициента трения и/или экранирующих свойств технологических смазок при холодном пластическом деформировании материала | 1989 |

|

SU1670523A1 |

| Установка для испытаний материалов на контактную выносливость | 1988 |

|

SU1536264A1 |

| СПОСОБ ИСПЫТАНИЯ НА СТОЙКОСТЬ МАТЕРИАЛОВ ПРИ ИЗНАШИВАНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016400C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2008 |

|

RU2357230C1 |

| Способ испытания материалов на контактную усталость | 1987 |

|

SU1522075A1 |

Формула из обретен ия Способ .определения стойкостных ха- ра ктеристик инструментов холодного пласти- че:кого деформирования, заключающийся в TOtf, что контртело из материала инструмента размещают на установочном звене, приводят его в контакт с цилиндрическим образцом за хзтовки с эксплуатационным усилием под- Ж1 ма, вращают образец, перемещают ко пртело в направлении оси образца с экс- шиатационными скоростями и определяют стрйкостную характеристику инструмента.

отличающийся тем, что, с целью приближения к условиям эксплуатации путем обеспечения эксплуатационного циклического закона нагружения, используют образец с винтовым и продольным пазами на его цилиндрической поверхности, в качестве установочного элемента используют две разнесенные опоры, путем изменения расстояния между которыми регулируют эпюру напряженного состояния контртела в цикле, а контакт контртела с образцом осуществляют по выступу последнего.

Авторы

Даты

1993-02-15—Публикация

1989-09-25—Подача