Изобретение относится к области испытаний материалов, а конкретно к испытаниям металлических цилиндрических образцов методом деформирования (растяжения-сжатия или сжатия-растяжения), и может быть использовано для физического моделирования в лабораторных условиях процессов многократной пластической деформации металлов, происходящих в условиях промышленного производства и эксплуатации.

Известен способ испытаний металлов на растяжение, заключающийся в том, что цилиндрический образец, изготовленный из испытываемого материала, с нанесенными на него метками подвергают нагружению сериями усилий до полного разрушения (см. ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»; интернет-ресурс «ГОСТы, СНиПы, СанПиНы и др.», http://www.g-ost.ru/4616.html%20-%20%D0%93%D0%9E%D0%A1%D0%A2%201497-84; дата введения 01.01.1986).

Известен также способ испытаний металлов на сжатие, при котором образец цилиндрической формы нагружают с непрерывным или ступенчато-возрастающим приложением усилия до заданной нагрузки (см. ГОСТ 25.503-97 Межгосударственный стандарт «Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие», интернет-ресурс «ГОСТЫ, строительные и технические нормативы», http://www.gostrf.com/normadata/1/4294852/4294852816.htm; дата введения 01.07.1999).

Стандартные способы испытаний и испытываемые образцы цилиндрической формы постоянного диаметра не позволяют реализовать процессы многократной деформации образца, поскольку приложением однонаправленного нагружения доводят образец до необратимой деформации или разрушения. Область равномерных деформаций образцов при этом невелика (70-80%) по сравнению с суммарными деформациями, которые применяются в промышленных условиях (300-500% и более), и ограничена началом образования, соответственно, шейки или бочки.

Известен также способ испытаний металлов на растяжение-сжатие в условиях повышенных температур с мгновенной сменой знака деформации, при которой не происходят процессы разупрочнения - возврат и рекристаллизация (см. SU 1783358, МПК G01N 3/00, опубл. 23.12.1992). Согласно данному способу, образец устанавливают в захваты испытательной машины и с помощью нагружающей системы создают осевую нагрузку, при этом посредством пластичных прокладок осуществляют силовое замыкание нагружающей системы до момента изменения знака деформации.

Данный известный способ малопроизводителен, поскольку реализует один цикл испытания (либо растяжение с последующим сжатием, либо сжатие с последующим растяжением), после чего требуется переустановка пластичных прокладок в испытательной машине. Для воспроизведения (физического моделирования) реальных промышленных процессов пластической деформации металлов данный способ испытания на растяжение-сжатие не пригоден.

Известен испытываемый описанным способом образец, который имеет цилиндрическую рабочую часть с двумя установочными головками на концах (см. SU 1783358, МПК G01N 3/00, опубл. 23.12.1992).

Форма известного образца с двумя концевыми головками не соответствует регламентированной ГОСТ форме и тем самым не позволяет получать сопоставимые результаты испытаний; а изготовление рабочей части образца цилиндрической с постоянным диаметром обуславливает названные выше недостатки цилиндрических образцов.

За наиболее близкий аналог в части способа принят известный стандартный метод испытаний на усталость металлов и сплавов при малоцикловом нагружении растяжением-сжатием в условиях повышенных температур до 1100°С на воздухе с учетом эксплуатационных условий (см. ГОСТ 25.505-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на малоцикловую усталость при термомеханическом нагружении; интернет ресурс «ГОСТЫ, строительные и технические нормативы», http://gostrf.com/normadata/1/4294852/4294852815.htm; дата введения 01.01.1986). Согласно стандарту, испытание металлов на растяжение-сжатие проводят с термомеханическим циклическим нагружением цилиндрического образца, при этом один цикл нагружения включает полуциклы растяжения и сжатия и промежуточный разгрузочный этап. Допускается проведение испытаний с различной варьируемой в полуциклах растяжения и сжатия скоростью деформирования.

Известный стандартный способ, как и описанные способы-аналоги, не позволяет реализовать многопроходные режимы термомеханической обработки материалов с многократной деформацией одного лабораторного образца, имитирующие производственные процессы. Различные скорости деформирования в полуциклах растяжения и сжатия, а также промежуточный разгрузочный этап, длительность которого может быть сопоставима с длительностью одного из полуциклов, приводят к неравномерности деформации и разрушению образца.

За наиболее близкий аналог в части устройства принят один из известных стандартных образцов для испытаний в условиях растяжения-сжатия, имеющий гладкую поверхность с рабочей частью круглого сечения и переходными зонами, а именно, сплошной цилиндрический образец (см. ГОСТ 25.505-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на малоцикловую усталость при термомеханическом нагружении; интернет ресурс «ГОСТЫ, строительные и технические нормативы», http://gostrf.com/normadata/1/4294852/4294852815.htm; дата введения 01.01.1986). Рабочая часть образца уменьшена в диаметре, который составляет не менее 5 мм, длина рабочей части превышает ее диаметр в три и более раз.

Недостатком известного образца является указанное соотношение длины и диаметра рабочей части, что придает рабочей части свойства цилиндрического образца с присущими ему недостатками, в частности, потерю устойчивости и изменение формы при нагружениях.

Задача заявляемой группы изобретений состоит в создании способа испытаний металлов на растяжение-сжатие (сжатие-растяжение) и образца для проведения испытаний, позволяющих в лабораторных условиях имитировать процессы многократной пластической деформации металлов, имеющие место в условиях производства и эксплуатации.

Техническим результатом заявляемой группы изобретений является обеспечение многократного циклического воздействия растяжением-сжатием или сжатием-растяжением с сохранением исходной формы и размеров образца, исключение потери устойчивости деформации и локального разрушения образца, повышение точности контроля результатов испытаний.

Достигается технический результат тем, что в способе испытаний металлов на растяжение-сжатие с термомеханическим циклическим нагружением цилиндрического образца, один цикл нагружения которого включает полуциклы растяжения и сжатия и промежуточный разгрузочный этап, согласно изобретению, осуществляют полуциклы растяжения и сжатия или сжатия и растяжения с одинаковой скоростью нагружения и получением одинаковой степени деформации образца в полуциклах, а промежуточный разгрузочный этап выполняют в течение времени, недостаточного для развития в металле образца процессов разупрочнения.

Длительность промежуточного разгрузочного этапа не превышает 0,01 секунды.

Достигается технический результат тем, что в образце для испытаний металлов на растяжение-сжатие, выполненном сплошным цилиндрическим с рабочей частью, имеющей понижение диаметра через переходные зоны, согласно изобретению, отношение длины к диаметру рабочей части составляет 1,0-1,4. Предпочтительный минимальный диаметр рабочей части образца равен 5 мм. Переходные зоны выполнены в виде фасок.

Осуществление цикла нагружения цилиндрического образца с предлагаемыми параметрами, а именно, с полуциклами растяжения и сжатия или сжатия и растяжения, разнонаправленными, но равными между собой по скорости нагружения и степени деформации образца, и с минимизированной продолжительностью промежуточного разгрузочного этапа обеспечивает такие условия, при которых в металле образца не успевают начаться рекристаллизация и возврат, сохраняется исходная форма и размеры образца, не происходит потеря устойчивости деформации и локальное разрушение образца. Это позволяет моделировать многопроходную деформацию металла, имеющую место в промышленных условиях, на одном испытываемом лабораторном образце. В результате предлагаемого воздействия после каждого цикла растяжения-сжатия не происходит формоизменения очага деформации в рабочей части образца. Сохранение исходного размера сечения образца обеспечивает точность контроля параметров микроструктуры и механических свойств образца металла.

Испытательный образец, в котором рабочая часть выполнена с предложенным соотношением длины и диаметра, имеет такую геометрическую форму, которая от воздействия многоцикличных разнонаправленных нагружений не образует ни шейки, ни бочки, а температурный градиент по длине рабочей части минимален (7-10°С). Вследствие этого, исключаются потери устойчивости деформации и локального разрушения образца. Образец выдерживает многократные циклы «растяжение-сжатие» без разрушения и практически без изменения формы.

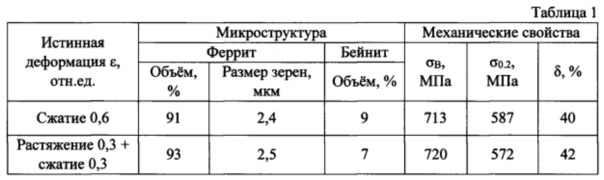

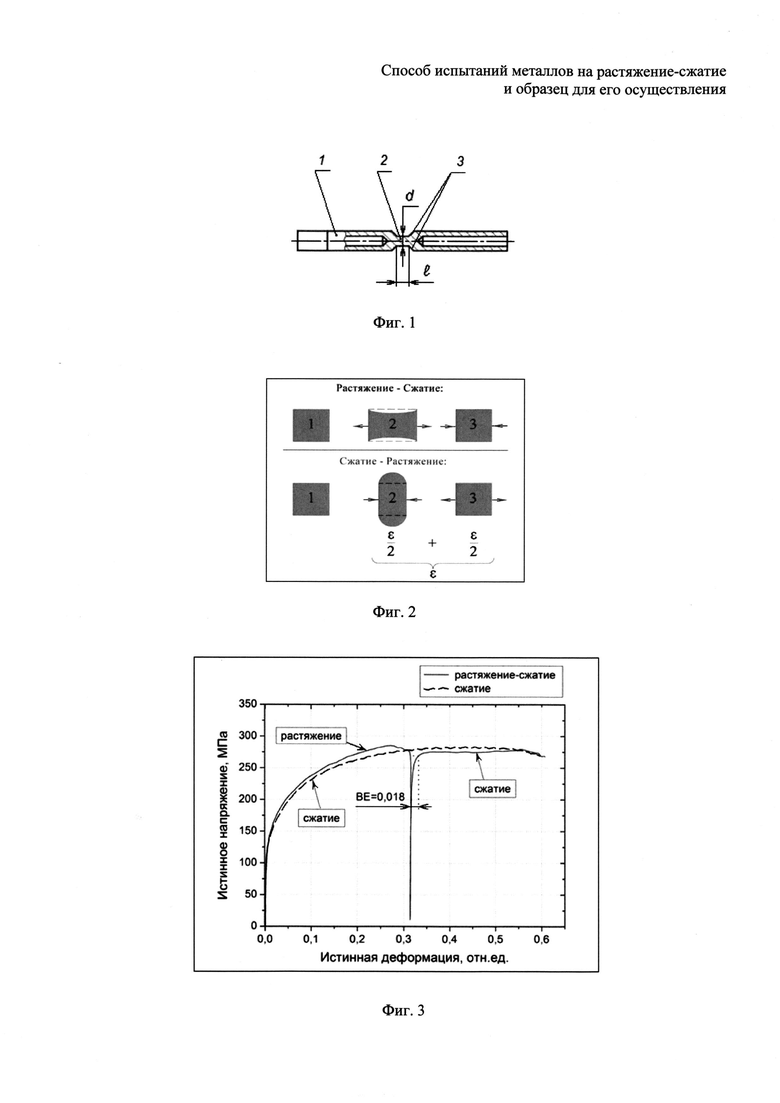

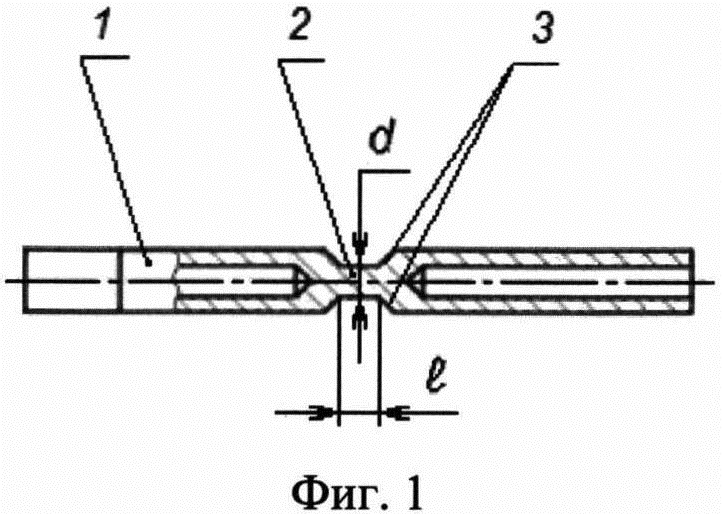

Изобретение поясняется графическими материалами, где представлены: на фиг. 1 - испытываемый лабораторный образец, продольный разрез; на фиг. 2 - схема формоизменения очага деформации образца при циклическом воздействии растяжением-сжатием (сжатием-растяжением); на фиг. 3 - кривые пластического течения трубной стали Х80 при режимах «сжатие» и «растяжение-сжатие» при температуре 710°С.

Предлагаемый образец для испытаний на растяжение-сжатие (фиг. 1) выполнен в форме сплошного цилиндра 1 с глухими отверстиями с торцов (возможен вариант исполнения образца без отверстий), имеющего в середине рабочую часть 2 и переходные зоны 3. Рабочая часть 2 образца 1 имеет диаметр d и длину  . Минимальная величина диаметра d, согласно требованиям стандарта, составляет 5 мм. Длина

. Минимальная величина диаметра d, согласно требованиям стандарта, составляет 5 мм. Длина  , исходя из соотношения с диаметром d, равного 1,0÷1,4, может составлять от 5 мм до 7 мм.

, исходя из соотношения с диаметром d, равного 1,0÷1,4, может составлять от 5 мм до 7 мм.

Изобретение работает следующим образом.

Лабораторный образец 1 предлагаемой формы помещают в испытательную машину, обеспечивающую проведение испытаний на растяжение и сжатие с воспроизведением нагружений (деформирования) и нагрева, и соответствующую требованиям, не ниже задаваемых стандартами, в частности, с достаточным запасом мощности относительно требуемых усилий деформирования, чтобы относительная скорость деформации в процессе испытания была практически постоянной.

Выбирают параметры цикла нагружения и нагрева исходя из максимально точного воспроизведения в лабораторных условиях параметров реального процесса промышленного производства или эксплуатации, физическое моделирование которого намечено произвести.

Нагрев рабочей части 2 осуществляют путем прямого пропускания тока через используемый образец. Контроль температуры осуществляется контактными термопарами, либо инфракрасными датчиками.

Контроль и управление деформацией осуществляют в центре рабочей части 2 образца 1 с помощью высокоточного датчика поперечной деформации, например, с помощью дилатометра.

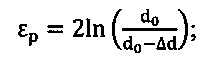

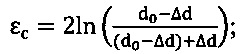

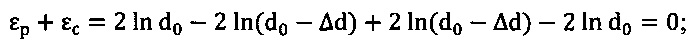

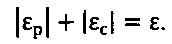

Осуществляют цикл «растяжение-сжатие» или «сжатие-растяжение» с практически мгновенной сменой знака нагружения (~0,01 с). С точки зрения формирования структуры, две последовательные разнонаправленные деформации с малым временем паузы между ними можно рассматривать как единую непрерывную однонаправленную деформацию. При моделировании многостадийной пластической деформации с использованием предлагаемого образца 1 однократная истинная (логарифмическая) деформация ε делится на две равные деформации: сжатие (или растяжение) на ε/2 и растяжение (или сжатие) на ε/2:

где εp - истинная деформация растяжения; εс - истинная деформация сжатия; d0 - исходный диаметр образца, мм; Δd - изменение диаметра образца, мм.

Тогда

В процессе цикла знакопеременных деформаций образец 1 претерпевает формоизменения, представленные на фиг. 2, где 1 - исходное состояние рабочей части 2, 2 - состояние рабочей части 2 после растяжения (сжатия), 3 - состояние рабочей части 2 после сжатия (растяжения). Как видно, разбиение одной деформации на две позволяет исключить образование бочки или шейки в очаге деформации образца 1 после каждого цикла нагружения. Образец 1 сохраняет диаметр d рабочей части 2, равный диаметру исходного сечения, и может быть использован для дальнейших циклов нагружения.

После выполнения всех предусмотренных моделируемых циклов нагружений образец 1 охлаждают с заданной скоростью до комнатной температуры. Затем образец 1 извлекают из испытательной машины.

Пример осуществления изобретения

Испытания образца 1 проведены на термомеханическом испытательном комплексе Gleeble-3800. На фиг. 3 представлены кривая пластического течения трубной стали класса прочности Х80, полученная в ходе одного цикла растяжение-сжатие (ε=0,3 растяжение +0,3 сжатие) при температуре 710°С, и кривая пластического течения этой стали в тех же условиях при непрерывном одноосном сжатии (ε=0,6 сжатие). В ходе деформирования материала на стадии развитой пластической деформации дислокационная структура внутри образца 1 резко усложняется, плотность дислокаций увеличивается. Минимальное время паузы между деформациями цикла растяжение-сжатие на комплексе Gleeble может составлять 0,01 секунды, чего недостаточно для протекания процессов разупрочнения. При смене знака нагружения материала возникает дополнительная деформация BE (Baushinger Effect - деформация Баушингера), необходимая для достижения напряжения, полученного в ходе первой деформации. Эта дополнительная деформация обычно составляет менее 1% и существенно не влияет на процесс дальнейшего нагружения материала. Кривые пластического течения при разных схемах нагружения (сжатие и растяжение-сжатие) совпадают по уровню действующих напряжений, что свидетельствует об одинаковой дислокационной структуре (плотность и распределение дислокаций), которая в основном определяет формирование конечной микроструктуры и механических свойств.

После цикла деформирования образцы 1 охлаждают со скоростью 1,0°С/с до комнатной температуры. Количественный анализ полученной микроструктуры и механические свойства исследуемых образцов 1 стали класса прочности Х80 приведены в Таблице 1.

Сравнение образцов 1, испытанных по стандартной методике с одноосным нагружением сжатием и предлагаемым способом (фиг. 3 и таблица 1), позволяет сделать вывод о том, что все параметры структуры и уровень механических свойств испытанного материала совпадают; несущественные различия могут быть связаны с погрешностью измерения.

Теоретическое обоснование и экспериментальные данные позволяют утверждать, что предлагаемая группа изобретений обеспечивает получение результатов испытаний, сопоставимых в пределах погрешности с результатами известных методов одноосного нагружения, и, вместе с тем, позволяет моделировать сложные многостадийные производственные процессы с использованием одного лабораторного образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения напряжений в материале при испытаниях на термическую усталость | 2020 |

|

RU2750424C1 |

| Способ термопластической обработкижЕлЕзОуглЕРОдиСТыХ СплАВОВ | 1979 |

|

SU806777A1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2012 |

|

RU2516592C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ПЛАСТИЧЕСКОЕ ОДНООСНОЕ СЖАТИЕ И РАСТЯЖЕНИЕ | 1996 |

|

RU2111475C1 |

| Способ исследования термической усталости посредством испытаний на образцах корсетной формы | 2024 |

|

RU2824332C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАКСИМАЛЬНЫХ ИСТИННЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | 2006 |

|

RU2319944C1 |

| Способ обработки металлических материалов | 1987 |

|

SU1553565A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ТРУБОПРОВОДА | 2013 |

|

RU2516766C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

Изобретение относится к области испытаний материалов, а конкретно к испытаниям металлических цилиндрических образцов методом деформирования (растяжения-сжатия или сжатия-растяжения), и может быть использовано для физического моделирования в лабораторных условиях процессов многократной пластической деформации металлов, происходящих в условиях промышленного производства и эксплуатации. Сущность: осуществляют термомеханическое циклическое нагружение цилиндрического образца, один цикл нагружения которого включает полуциклы растяжения и сжатия и промежуточный разгрузочный этап. Полуциклы растяжения и сжатия или сжатия и растяжения осуществляют с одинаковой скоростью нагружения и с получением одинаковой степени деформации образца, а промежуточный разгрузочный этап выполняют в течение времени, недостаточного для развития в металле образца процессов разупрочнения. Образец выполнен сплошным цилиндрическим с рабочей частью, имеющей понижение диаметра через переходные зоны. Соотношение длины и диаметра рабочей части образца составляет 1,0÷1,4. Технический результат: обеспечение многократного циклического воздействия растяжением-сжатием или сжатием-растяжением с сохранением исходной формы и размеров образца, исключение потери устойчивости деформации и локального разрушения образца, повышение точности контроля результатов испытаний. 2 н. и 3 з.п. ф-лы, 1 табл., 3 ил.

1. Способ испытаний металлов на растяжение-сжатие при термомеханическом циклическом нагружении цилиндрического образца, один цикл нагружения которого включает полуциклы растяжения и сжатия и промежуточный разгрузочный этап, отличающийся тем, что полуциклы растяжения и сжатия или сжатия и растяжения осуществляют с одинаковой скоростью нагружения и с получением одинаковой степени деформации образца, а промежуточный разгрузочный этап выполняют в течение времени, недостаточного для развития в металле образца процессов разупрочнения.

2. Способ испытаний по п. 1, отличающийся тем, что длительность промежуточного разгрузочного этапа не превышает 0,01 секунды.

3. Образец для испытаний металлов на растяжение-сжатие, выполненный сплошным цилиндрическим с рабочей частью, имеющей понижение диаметра через переходные зоны, отличающийся тем, что соотношение длины и диаметра рабочей части составляет 1,0÷1,4.

4. Образец для испытаний металлов по п. 3, отличающийся тем, что минимальный диаметр рабочей части образца равен 5 мм.

5. Образец для испытаний металлов по п. 3, отличающийся тем, что переходные зоны выполнены в виде фасок.

| Способ получения альфа, омега-перфтордиолефинов | 1959 |

|

SU123157A1 |

| Способ получения низкотемпературного катализатора конверсии окиси углерода | 1959 |

|

SU123523A1 |

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов | 1988 |

|

SU1619144A1 |

| WO 2011131906 A1 27.10.2011. | |||

Авторы

Даты

2017-07-04—Публикация

2016-02-25—Подача