Изобретение относится к микроэлектронике, в частности к неразрушающему кон- тролю качества поверхности при производстве полупроводниковых и оптических монокристальных приборов.

Известны рентгеновские способы оценки толщины при поверхностных нарушенных механической обработкой слоев тонких полупроводниковых кристаллов, основанные на сравнении интенсивности прошедших через расположенный в отражающем положении образец из двух находящихся справа и слева от К-края поглощения длин волн рентгеновского излучения.

Известен неразрушающий способ определения толщины нарушенного слоя, пригодный для использования на кристаллах любой толщины и выбранный в качестве прототипа, в котором измеряется интегральная интенсивность отражения одного из рентгеновских дифракционных максимумов на химически полированном, сильно нарушенном и исследуемом монокристаллах, а толщина нарушенного слоя вычисляется по приведенной формуле.

Недостаток способа-прототипа обусловлен невозможностью его использования для мозаичных кристаллов. Это связано с тем, что при выводе формулы для определения толщины нарушенного слоя в (2) не учитывая возможный разворот образующихся в процессе механической обработки блоков и выход их из отражающего положения. Такое приближение можно использовать лишь при работе с идеально совершенными монокристаллами, где экстинкционные эффекты настолько велики, что обусловленное ими увеличение интенсивности отражений от нарушенного слоя сильно превосходит падение интенсивности за счет разориенти- ровки блоков. Реально подобная ситуация складывается лишь при использовании

Х|

ч ел ы ел

00

вертикально расходящегося пучка рентгеновских лучей и отражений от плоскости с малыми индексами у бездислокацмонного германия и кремния при работе при двойном кристалл-спектрометре. Однако большинство полупроводниковых и оптических монокристаллов по своему структурному совершенству уступают германию и кремнию. Поэтому при работе с такими монокристаллами нарушенный слой вместо ожидаемого возрастания интегральной интенсивности отражений дает ее значительное уменьшения, что естественно не позволяет использовать предложенный способ определения его толщины.

Цель изобретения - расширение класса исследуемых монокристаллов на мозаичные.

Поставленная цель достигается тем, что на рентгеновском дифрактометре в монохроматическом излучении измеряют интегральную интенсивность рентгеновских дифракрационных максимумов, расположенных под одним и тем же углом ©на химически полированном, не содержащем нарушенного слоя, эталонном, содержащем нарушенный слой известной толщины, и исследуемом монокристаллах.

При этом стуктурно-нарушенный слой на поверхности монокристалла рассматривается как слой с измененной ввиду уменьшения или отсутствия в нем экстинкционных эффектов, величиной коэффициента поглощения для отраженных рентгеновских лучей и уменьшенной за счет разориентации образующихся блоков мозаики отражательной способностью. Подобное рассмотрение правомочно для любых кристаллов и включает в себя как частный случай структурно-совершенные. При этом считалось, что переход от нарушенного материала к ненарушенному резкий, ступенчатый. Разориентацию же блоков мозаики, .как и амортизация поверхностных слоев материала, формально учитывалась в виде уменьшения площади отражающей рентгеновский пучок поверхности.

В рамках этих допущений рассматривается отражение рентгеновского пучка от двухслойной монокристаллической структуры, состоящей из более и менее совершенного кристалла с разными эффективными коэффициентами поглощения и отражающими площадями. В такой модели для интенсивности отражения 1н от бесконечно толстого кристалла получим формулу

ip-p BJlH- h1-- ™

где 10 - интегральная интенсивность отражения от имеющего нарушенного слоя химически полированного кристалла, ц и //0 - линейные коэффициенты поглощения нарушенного слоя и объема монокристалла, ©- угол Брегга для выбранной плоскости дифракции, 5ь и S - величина отражающих площадей в нарушенном слое и объеме монокристалла, h - толщина нарушенного слоя.

Вводя в место Sh/S фактор амортизации равный в соответствии с экспериментальными данными, полученными на

h

кремнии Ае

ho

, где h0 - глубина проникновения рентгеновского пучка, а А - константа, для относительно малых h получим:

Р°)(тг-А-1)-ь, (2)

Отсюда при наличии изготовленного из того же материала эталонного образца с известной глубиной нарушенного слоя:

lo -1ь

0

5

0

5

0

5

что дает возможность очень просто определить h.

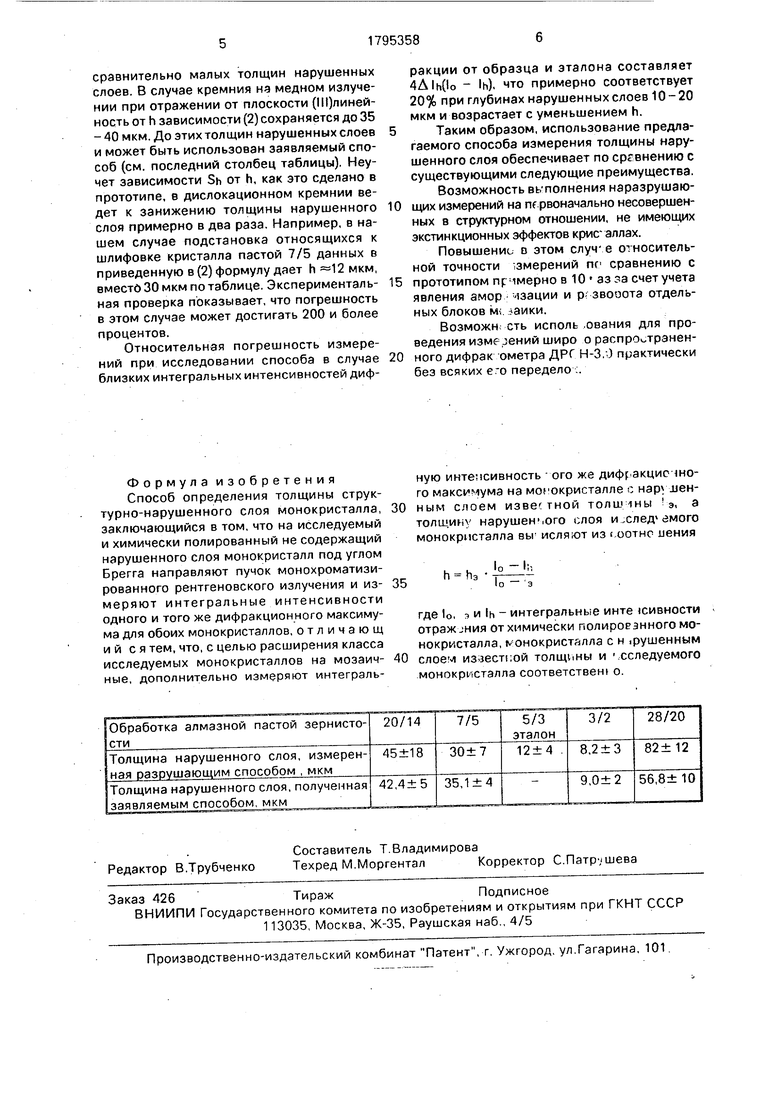

Пример. Предлагаемый способ определения толщины структурно-нарушенного слоя реализован на дислокационных монокристаллах кремния. Структурно-нарушенный слой создавался путем шлифовки плоскости (111) кристаллов свободным абразивом разной зернистости на ткани (батист). Ненарушенной считалась поверхность образца, обработанная алмазной пастой зернистости 1/0 после ее финишной химической полировки (снятие поверхности 10-20 мкм). Все измерения выполнялись на стандартном рентгеновском дифрактометре ДРОН-3,0 в монохроматическом излучении СиК. Записывалось симметричное

отражение {333}.

Контроль нарушенного слоя, а также определение его толщины на эталонном образце производились разрушающими методами.

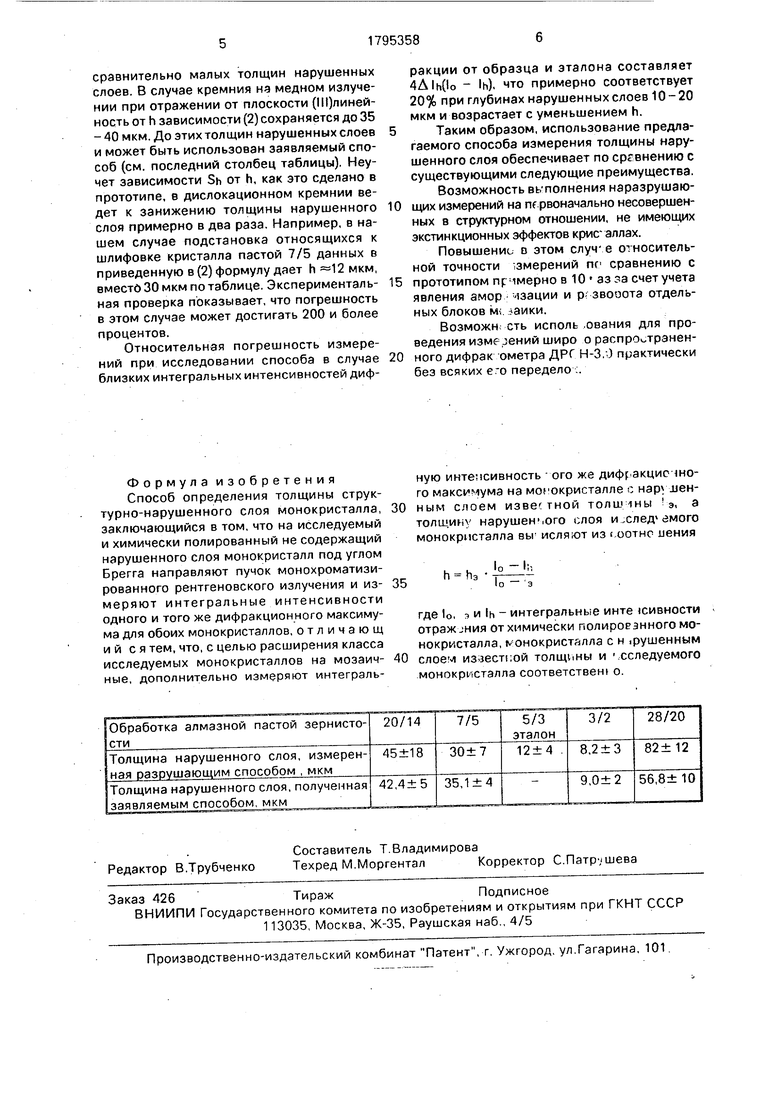

Полученные значения h в сравнении с измеренными разрушающим способом представлены в таблице.

Из таблицы видно, что полученные обоими способами (заявленным неразрушающим и разрушающим) данные практически совпадают. Анализ перехода от формулы (2) к формуле (3) показывает, что заявляемый способ должен быть эффективен в области

сравнительно малых толщин нарушенных слоев. В случае кремния на медном излучении при отражении от плоскости (Ш)линей- ность от h зависимости (2) сохраняется до 35 - 40 мкм. До этих толщин нарушенных слоев и может быть использован заявляемый способ (см. последний столбец таблицы). Неучет зависимости Sh от h, как это сделано в прототипе, в дислокационном кремнии ведет к занижению толщины нарушенного слоя примерно в два раза. Например, в нашем случае подстановка относящихся к шлифовке кристалла пастой 7/5 данных в приведенную в (2) формулу дает h 12 мкм, вместо 30 мкм по таблице. Эксперименталь- ная проверка показывает, что погрешность в этом случае может достигать 200 и более процентов.

Относительная погрешность измерений при исследовании способа в случае близких интегральных интенсивностей дифракции от образца и эталона составляет 4Alh(lo - Ih). что примерно соответствует 20% при глубинах нарушенных слоев 10-20 мкм и возрастает с уменьшением h.

Таким образом, использование предлагаемого способа измерения толщины нарушенного слоя обеспечивает по сравнению с существующими следующие преимущества.

Возможность выполнения наразрушаю- щих измерений на nf рвоначально несовершенных в структурном отношении, не имеющих экстинкционных эффектов крис аллах.

Повышенно в этом случ е относительной точности измерений по сравнению с прототипом примерно в 10 аз за счет учета явления амор чзации и р;звооота отдельных блоков Mi. заики.

Возможность использования для проведения изменений широ о распространенного дифрак ометра ДРГ Н-3.0 практически без всяких его передело :.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля поверхностного слоя полупроводникового монокристалла | 1979 |

|

SU763751A1 |

| Способ оценки кристаллической структуры приповерхностных слоёв антимонида индия (100) | 2020 |

|

RU2754198C1 |

| Рентгеновский спектрометр | 1979 |

|

SU857816A1 |

| Способ определения структурных характеристик монокристаллов | 1983 |

|

SU1133519A1 |

| Способ измерения параметров решетки монокристаллов и устройство для его реализации | 1976 |

|

SU584234A1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ И УПРУГОЙ ДЕФОРМАЦИИ В СЛОЯХ ПОЛУПРОВОДНИКОВЫХ ГЕТЕРОСТРУКТУР | 2010 |

|

RU2436076C1 |

| СПОСОБ СТРУКТУРНОЙ ДИАГНОСТИКИ ПОЛУПРОВОДНИКОВЫХ МНОГОСЛОЙНЫХ СТРУКТУР (ВАРИАНТЫ) | 2010 |

|

RU2442145C1 |

| Способ определения структурных искажений приповерхностных слоев совершенного монокристалла | 1988 |

|

SU1599732A1 |

| Устройство для контроля ориентации слитков монокристаллов | 1990 |

|

SU1768041A3 |

| СПОСОБ ФАЗОВОЙ РЕНТГЕНОГРАФИИ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2115943C1 |

Сущность изобретения: измеряют интегральные интенсивности отражения рентгеновского монохроматизированного пучка на химически полированном, не содержащем нарушенного слоя, эталонном с нарушенным слоем известной толщины и исследуемом монокристаллах. Толщину нарушенного слоя исследуемого монокристалла вычисляют из соотношения h пэ(1о - -1н)/(1о - 1э), где 10, э и 1ь - интегральные интенсивности отражения от химически полированного, эталонного и исследуемого монокристаллов. Толщину нарушенного слоя эталонного монокристалла 1Э определяют на том же материале одним из независимых разрушаемых способов. 1 табл

Формула изобретения Способ определения толщины структурно-нарушенного слоя монокристалла, заключающийся в том, что на исследуемый и химически полированный не содержащий нарушенного слоя монокристалл под углом Брегга направляют пучок монохроматизи- рованного рентгеновского излучения и измеряют интегральные интенсивности одного и того же дифракционного максимума для обоих монокристаллов, отличают, и и с я тем, что, с целью расширения класса исследуемых монокристаллов на мозаичные, дополнительно измеряют интегральную интенсивность - ого же дифракциочно- го максимума на монокристалле с нару-лен- ным слоем известной толш 1ны э, а толщину нарушен ,ого слоя исследуемого монокристалла вы- исляют из (,оотно пения

35

h ha

где 10, э и 1ь - интегральные инте юивности отраж ;ния от химически полированного монокристалла, монокристалла с н фушенным слоем иззеспюй толщины и .сследуемого монокристалла соответствен о.

| Авторское свидетельство СССР М:1297592, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 4717683,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-02-01—Подача