Изобретение относится к средствам измельчения пастообразных материалов, в частности красок. Оно может быть использовано в конструкции шаровых (бисерных) мельниц для изготовления красок путем измельчения фракций.

Известен рабочий диск молотковой мельницы, в котором имеются сквозные отверстия. Описанная конструкция используется для измельчения сухого материала и получения тонкодисперсной фракции. Ре- рурс описанного диска ограничен лишь из- за износа диска. .

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является рабочий диск шаровой мельницы, содержащий ступицу для крепления диска на рабочем роторе и рабочее кольцо, связанное со ступицей. Описанный рабочий диск изготовлен из нержавеющей стали.

Указанный диск позволяет существенно повысить ресурс мельницы до 300...500 часов за счет использования рабочего диска из высокопрочной хромоникилевой стали

ХВГ. Однако износостойкость такого диска все же недостаточна.

Нанесение износостойких керамических покрытий на рабочий диск практически не сказывается на износостойкости диска, поскольку их толщина (до 0,20 мм) приводит к быстрому разрушению и выкрашиванию покрытия под действием контактных нагру- зок. ........ .,.. .. .......

Выполнение рабочего диска цельнокерамическим снижает надежность мельницы в целом, поскольку этот материал обладает недостаточной прочностью при изгибе и контактных нагрузках. Потому при разрушении хотя бы одного диска мельницы происходит, практически лавинное разрушение всех рабочих дисков, размещенных на рабочем роторе.

Цель предполагаемого изобретения - увеличение износостойкости конструкции и повышение производительности устройства за счет армирования наружного слоя рабочего кольца.

Поставленная цель достигается тем, что в известном рабочем диске шаровой мельницы, содержащем ступицу для крепления

С/

С

х| чэ о ю ел о

на роторе и рабочего кольца согласно изобретению, рабочее кольцо изготовлено из керамического материала с поверхностью 6%. наружные поры которого заполнены металлическим материалом.

В предлагаемой конструкции металлический материал позволяет повысить адге- зию компонентов нитрокрасок и рабочего кольца, а керамический - износостойкость конструкции по сравнению с цельнометаллическими рабочими дисками.

В качестве керамического материала используют материалы на основе карбида кремния. В качестве металлического наполнителя, предназначенного для заполнения пор, после многочисленных экспериментов был выбран состав, содержащий следующие компоненты в мае.%:

Углерода1,5,.Л,7 ,

Марганца0,8...1,1 I . Кремния 1,1...1,6 i Хрома . 2.0...3.0

Железа До 100% { Этот состав исключает, например, в от- личиё от составов, включающий олово, разрушение керамики при испытании металла из-за увеличения объема последнего при переходе из жидкого состояния в твердое.

Указанный состав позволяет даже при погружении керамического диска пористостью 6...10% проникнуть на глубину 0,8- 2,0 мм в керамический материал. При этом температуру расплава поддерживали в пределах 1450,..1500°С. Длительность погружения продолжалась с последующей выдержкой 2 ч. В процессе остывания объем несколько уменьшался, поэтому уровень механических напряжений в материале не превышает исходного.

Металл и керамика образуют армированный высокопрочный материал, устойчивый к воздействию агрессивных сред компонентов краски - износостойкий в условиях воздействия на рабочий диск твёр- дых включений в краске и стеклянных шариков, которыми заполнен рабочий цилиндр шаровой мельницы и предназначенных для размалывания твердых включений,

Надежность соединения материалов расплава с керамикой обеспечивается за счет затекания расплава в поры и выточки в керамике SiC, а в основном за счет того, 55 что активный углерод (С 1,5...1,7%) и крем- . иий (SI) 1,1... 1,6), входящие в состав расплава, вступают и химическую реакцию с углеродом (С) и кремнием (SI) керамической осно0

5

0

5

0

5

0

5 0

5

вы кольца (SiC)тем самым самосвязывается, образуя так называемый самосвязанный вторичный карбид кремния SiC.

Авторами экспериментально найдена оптимальная пористость керамического материала, которая обеспечивает требуемую глубину заполнения материала металлом на основе железа. Так, при пористости ниже 6% глубина проникновения жидкого металла на основе железа в поры не превышает 0,2...0,5 мм, что снижает эффективность предложения. При пористости 6% глубина проникновения жидкого металла доходит до 2,0 мм, что является оптимальным для шаровой мельницы, предназначенной для перетирания лаков и красок..

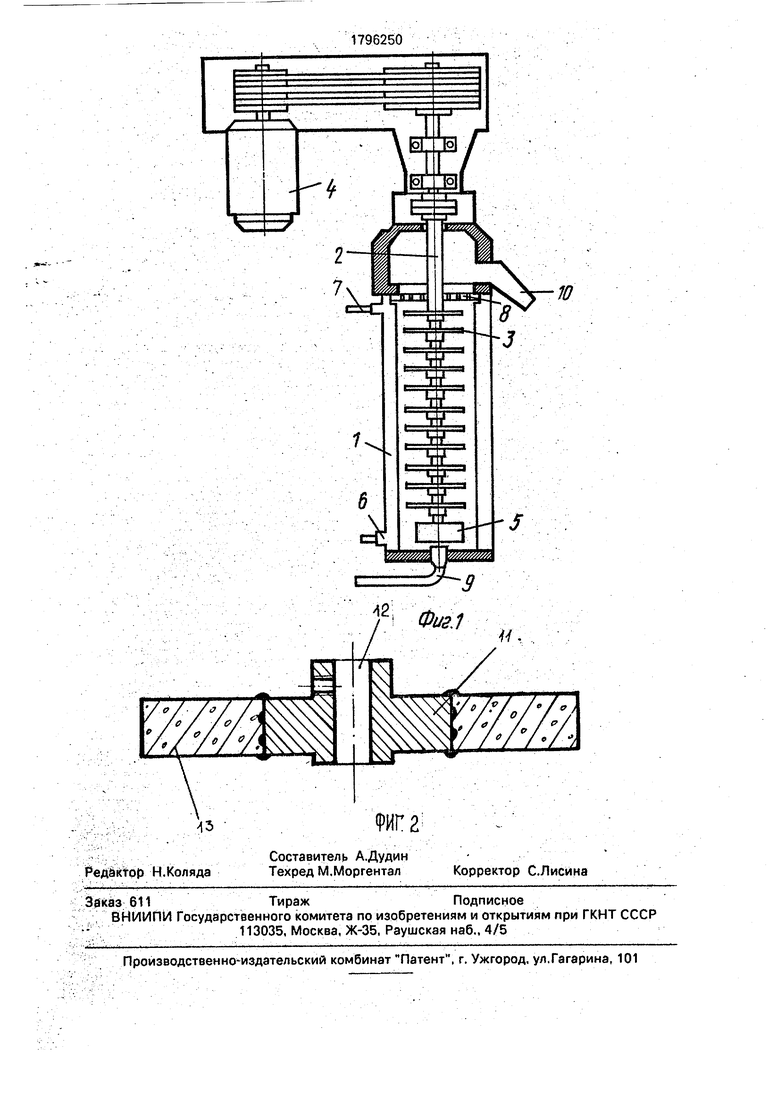

На фиг. 1 показан схематический чертеж шаровой мельницы; на фиг.2 - схематический чертеж рабочего диска.

Шаровая мельница содержит перевозной ковш, в котором налиты компоненты краски, соединенный при помощи трубопроводов и насоса (на чертеже не показаны) с рабочим цилиндром 1, в котором установлен рабочий ротор 2. На рабочем роторе 2 установлены соосно с ним рабочие диски 3. Верхняя часть рабочего ротора 2 связана кинематически с приводом 4, В нижней части ротора 2 установлен стабилизирующий диск 5, который не касается стенок и дна рабочего цилиндра 1. Последний снабжен задвижками 6 для входа охлаждающей воды и 7 - для выхода использованной воды в рубашку рабочего цилиндра (на чертеже не показаны).

В рабочем цилиндре имеется фильтрующее сито 8 для удержаний шариков мельницы (на чертеже не показаны) от измельчаемой краски и отверстия для подачи 9 и для слива 10 готовой краски. Шарики ; имеют диаметры 3...5 мм и изготовлены из стекла. .

Рабочие диски 3 (фиг.2) содержат ступицу 11 с центральным отверстием 12 для размещения диска на рабочем роторе 2, рабочее кольцо 13.

Каждое рабочее кольцо 13 перед соединением со ступицей нагревали до температуры 1250-1300°С и подвергали армированию посредством окунания в расплав на основе железа, состав которого указан выше, на время 2 ч. После чего рабочее колесо 13 соединяли со ступицей 12, изготовленной из стали 20 посредством электросварки по контуру прилегания.

Рабочие диски 3 изготовлены из керамики на основе карбида кремния пористостью ...10%.

Описываемая в примере мельница предназначена для измельчения включений Ь нитрокраске.

В рабочий цилиндр было загружено 40 кг стеклянных шариков различного диаметра - от 3 до 5 мм. Рабочие диски имели диаметр 240 мм.

Работа установки проводилась так:

Через отверстие 9 в рабочий цилиндр 1 подавали составляющие компоненты нитрокраски. Одновременно сообщали от привода 4 вращательное движение ротору 2. При этом шарики и вращающиеся диски 3 измельчали нитрокраску. Готовую краску сливаличерез отверстие 10. При этом шарики удерживались ситом 8. Поворачивали охлаждающую воду, подаваемую в рубашку охлаждения через отверстие 6 и сливаемую через отверстие 7.

| В процессе эксплуатации шарики изна- иивались и периодически (примерно 1 раз

в 7 дней) в цилиндры 1 добавляли 12 кг новых шариков.

В процессе работы диски 3 подвергались износу, воздействию изгибающих моментов. Однако армированная конструкция оказалась более прочной, чем устройство проточек. Кроме того, выход готовой краски практически не уменьшился по сравнению с шаровой мельницей, в которой использовэлись цельнометаллические рабочие диски 3. Кроме того, ресурс (продолжительность работы мельницы до замены рабочего ротора) оказался значительно больше, чем у мельницы с использованием дисков-прототипов 3,

По сравнению с прототипом предлагаемый рабочий диск 3 шаровой мельницы позволяет повысить износостойкость конструкции за счет армирования наиболее изнашиваемого наружного поверхностного

слоя керамического диска металлическим материалом (расплавом) - диффузионного легирования керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА РАБОЧЕГО ДИСКА ШАРОВОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2006357C1 |

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2021018C1 |

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2302902C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| РОТОР БИСЕРНОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2040340C1 |

| Диск шаровой мельницы | 1991 |

|

SU1766510A1 |

| ГУММИРОВАННЫЙ ДИСК БИСЕРНОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2236299C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2016 |

|

RU2625845C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

Использование: в средствах измельчения пастообразных материалов, в частно2 сти, красок. Сущность изобретения: рабочий диск шаровой мельницы изготовлен цельнокерамическим с пористостью 6%. поверхностный слой которого на глубину 0,8-2,0 мм заполнен металлическим материалом на основе железа. Это позволит повысить износостойкость конструкции и сохранить адгезию компонентов краски с поверхностью диска. 2 ил.

Формула изобретения

Рабочий диск шаровой мельницы, содержащий ступицу для крепления на роторе рабочего кольца, отличающийся тем. что, с целью увеличения износостойкости

конструкции и повышения производительности мельницы путем армирования наруж- ного слоя рабочего кольца, последнее изготовлено из керамического материала с пористостью 6 %, наружные поры которого заполнены металлическим материалом.

| Мельница молотковая для сухого измельчения материала | 1971 |

|

SU518230A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-23—Публикация

1991-05-22—Подача