Изобретение относится к средствам измельчения и смешивания пастообразных материалов и может быть использовано для ремонта и восстановления рабочих дисков шаровых и бисерных мельниц, предназначенных для изготовления нитрокрасок.

Известен способ ремонта изделий, включающий операции нанесения покрытий на изношенную поверхность изделий до восстановления его исходных размеров.

Недостаток описанного способа состоит в том, что толщина наносимых покрытий, как правило, не превышает 0,2 мм. Поэтому описанное решение может быть использовано, например, для восстановления опор скольжения, шеек валов и т. д. Однако оно не может быть использовано для ремонта (восстановления исходных размеров) рабочих дисков шаровых (бисерных) мельниц, износ по ремонту у которых составляет 5-8 мм.

Наиболее близким к изобретению является способ, где на изношенную (торцовую) поверхность металлического рабочего диска наплавляют слой металла, превышающий износ, затем протачивают диск на токарном станке до полученных исходных размеров и проводят балансировку.

Однако отремонтированный описанным способом рабочий диск имеет недостаточный ресурс (продолжительность его работы до следующего ремонта), обусловленный низкой износостойкостью в условиях изготовления красок применяемого для наплавки металлического материала.

Наибольшей износостойкостью из указанных материалов обладают керамические материалы - карбиды кремния. Тем не менее, нанесение керамических покрытий (толщиной до 0,2 мм) практически не сказывается на увеличении ресурса, поскольку покрытия обладают низкой конструкционной прочностью из-за хрупкости, вызванной термическими напряжениями, возникающими как на стадии нанесения, так и охлаждения такого покрытия.

Цель изобретения - повышение качества ремонта путем увеличения поверхностей рабочего диска, наиболее подверженных износу при изготовлении нитрокрасок.

Это достигается тем, что в известном способе ремонта рабочего диска шаровой мельницы, включающем соединение компенсирующего износ слоя с изношенной поверхностью диска и последующую его балансировку, предварительно протачивают диск, компенсирующий износ слой выполняют в виде керамического износостойкого кольца с наружным диаметром, равным наружному диаметру нового рабочего диска, и кольцевой проточкой на его внутренней поверхности, которую подвергают металлизации с заполнением кольцевой проточки металлом, в кольце устанавливают проточенный рабочий диск, а их соединение осуществляют сваркой по контуру прилегания.

Металлизация износостойкого кольца может быть осуществлена посредством химической или электрохимической обработки. Однако, наиболее эффективным оказался метод, включающий следующие операции:

нагрев кольца со скоростью 20. . . 30оС/мин до температуры 1300. . . 1500оС; погружение металлического кольца с пористостью > 6% в расплав на основе железа, состав которого указан ниже, с температурой 1450. . . 1500оС; выдержку кольца в расплаве в течение 0,5. . . 2,5 ч в зависимости от пористости материала (для пористости 6% - 2. . . 2,5 ч, для пористости 10% - 1,5. . . 2,0 ч, 30% - 0,2. . . 0,5 ч); извлечение кольца из расплава и охлаждение его в термостате до комнатной температуры в течение не менее 2-х часов; механическую обработку кольца (проточку его поверхностей).

В качестве керамического материала для износостойкого кольца используют материалы на основе карбида кремния в качестве металлического наполнителя, предназначенного для заполнения пор, после многочисленных экспериментов был выбран состав, содержащий следующие компоненты, мас. % : Углерод 1,5. . . 1,7 Марганец 0,8. . . 1,1 Кремний 1,1. . . 1,6 Хром 2,0. . . 3,0 Железо до 100%

Заполняя поры, этот состав, увеличивая смачиваемость поверхности керамического кольца, исключает, например, в отличие от составов, включающих олово, разрушение керамики при остывании металла из-за увеличения объема последнего при переходе из жидкого состояния в твердое. Легко соединяется посредством сварки с углеродистыми сталями. Расплав указанного состава при погружении в него керамического кольца пористостью 6. . . 10% проникает в него на глубину 0,8. . . 2,0 мм. В процессе остывания объем расплава в проточках и порах керамического кольца уменьшается быстрее, чем объем керамики (пор) из-за различия в значениях температурных коэффициентов линейного расширения расплава (tо20. . . 1200оС ; α = (12. . . 16) х 10-6 град) и керамики (tо 20. . . 1400оС ; α (4,1. . . 5,2) х 10-6 град), поэтому уровень механических напряжений в материале износостойкого керамического кольца после остывания расплава не превышает исходного.

Металл, находящийся в порах керамики, увеличивающий смачиваемость поверхностей кольца, вместе с керамикой образуют армированный высокопрочный материал, устойчивый к воздействию агрессивных сред - компонентов краски, износостойкий в условиях воздействия на рабочий диск твердых включений в краске и стеклянных шариков, которыми выполнен рабочий цилиндр шаровой (бисерной) мельницы и предназначенными для размалывания твердых включений и смешивания компонентов краски.

Надежность соединений материалов расплава с керамикой обеспечивается за счет затекания расплава в поры и выточки в керамике Si C, а в основном за счет того, что активный углерод (С = 1,5. . . 1,7% ) и кремний (Si = 1,1. . . 1,6), входящие в состав расплава, вступают в химическую реакцию с углеродом (С) и кремнием (Si), тем самым самосвязываются, образуя самосвязанный вторичный карбид кремния SiC.

Износостойкое кольцо изготавливается из керамики с пористостью 6. . . 10% . При более низкой пористости (более высокой плотности) процесс металлизации путем погружения в расплав оказывается малоэффективным, При пористости свыше 10% уменьшается конструкционная прочность износостойкого кольца.

Кольцо изготавливают равным в пределах минусового допуска диаметру нового рабочего диска, поскольку при этом остается запас для проточки и балансировки.

Применение способа соединения изношенного рабочего диска и износостойкого керамического кольца при помощи электросварки наиболее технологично, экономически выгодно и эффективно по сравнению, например, с клееной конструкцией, поскольку позволяет сохранить высокую прочность соединения на весь межремонтный промежуток, а необходимое сварочное оборудование имеется, практически, на каждом предприятии.

Сварное соединение устойчиво к термическим и механическим напряжениям, возникающим в процессе эксплуатации, к воздействию агрессивных сред.

Совокупность операций предлагаемого способа позволяет, во-первых, повысить износостойкость отремонтированного рабочего диска за счет применения износостойкого керамического кольца и, во-вторых, сохранить производительность бисерной мельницы при изготовлении нитрокрасок за счет того, что поверхностный слой износостойкого диска металлизирован материалом на основе железа.

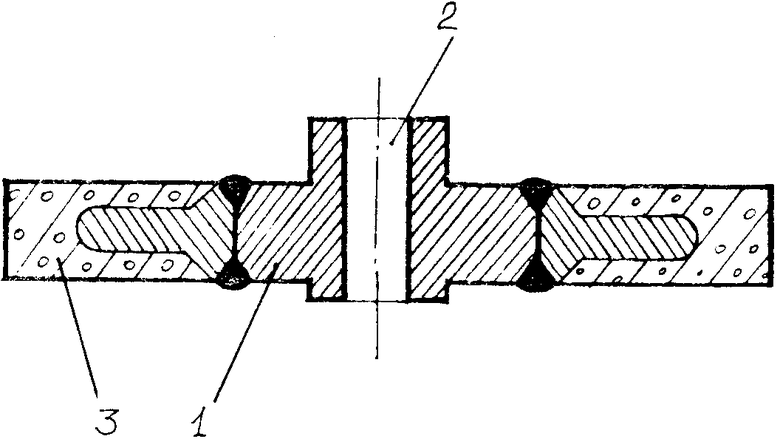

На чертеже изображен отремонтированный диск шаровой (бисерной) мельницы.

Отремонтированный рабочий диск шаровой (бисерной) мельницы содержит изношенный диск 1 со ступицей 2, изготовленный из углеродистой стали, к которому посредством электросварки прикреплено износостойкое керамическое кольцо 3 из карбида кремния, наружные поры которого и внутренние проточки заполнены расплавом на основе железа.

П р и м е р. Изношенный диск 1 очищают от краски, следов коррозии и протачивают на токарном станке, подготавливая кромки диска к сварке. Если диск 1 уже был восстановлен наплавкой электродами с меловым покрытием, то весь неоплавленный металл удаляют. Одновременно изготавливают износостойкое керамическое кольцо 3 путем формования смесей порошков исходных компонентов, основным из которых является карбид кремния, и их последующего обжига. Наружный диаметр изготовленного износостойкого кольца равен в пределах минусового допуска диаметру нового рабочего диска.

Износостойкое кольцо 3 размещают в тигеле и нагревают до температуры 1300. . . 1500оС со скоростью 20. . . 30 мин, чтобы избежать термических напряжений Одновременно в другом тигеле нагружают до получения расплава с температурой 1450. . . 1500оС состав, содержащий следующие компоненты, мас. % : Углерод 1,5. . . 1,7 Марганец 0,8. . . 1,1 Кремний 1,1. . . 1,6 Хром 2,0. . . 3,0 Железо до 100%

Затем полученным расплавом заливают нагретое до температуры 1300. . . 1500оС керамическое кольцо, размещенное в первом тигеле. Выдерживают керамическое кольцо 3 в расплаве в течение 0,15. . . 2,2 ч, после чего кольцо 3 совместно с тигелем охлаждают до температуры 1000. . . 1100оС, затем его извлекают из тигеля и в термостате охлаждают до комнатной температуры в течение 2. . . 3 ч.

Охлажденное кольцо подвергают механической обpаботке с целью получения требуемых размеров: наружный диаметр - не более наружного диаметра нового рабочего диска; внутренний должен обеспечить надевание кольца на изношенный и проточенный рабочий диск 1 по скользящей посадке.

Требований к шероховатости лицевых поверхностей кольца не предъявляют.

В результате обработки расплавом поверхностные поры на глубину до 2,0 мм оказываются заполненными, как показывает изучение шлифов, металлическим материалом на основе железа. Этим же составом заполнены и проточки на внутренней цилиндрической поверхности кольца, т. е. керамическое кольцо получается армированное металлом.

Изготовленное описанным методом износостойкое кольцо надевают на обработанный и очищенный с помощью бензина Б-70 изношенный рабочий диск. Сварку износостойкого кольца и изношенного диска выполняют на постоянном токе обратной полярности (плюс на электроде) по возможности короткой дугой. При сварке длинной дугой материал шва оказывается пористым.

Диаметр электрода 4. . . 5 мм; сварочный ток 130. . . 180 А.

Сварку производят по контуру прилегания деталей.

Отремонтированный рабочий диск подвергают балансировке, после чего устанавливают на рабочем роторе шаровой (бисерной) мельницы. (56) 1. Бисерная мельница. Технические условия на капитальный ремонт. Киев: Киевский завод лаков и красок. 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ЦИЛИНДР БИСЕРНОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2021018C1 |

| Рабочий диск шаровой мельницы | 1991 |

|

SU1796250A1 |

| Диск шаровой мельницы | 1991 |

|

SU1766510A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2165910C2 |

| СТУПЕНЬ ПОГРУЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457364C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

| ГУММИРОВАННЫЙ ДИСК БИСЕРНОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2236299C1 |

Использование: ремонт средств измельчения и смешивания пастообразных материалов - компонентов красок. Сущность изобретения: наносят износостойкий материал на боковую поверхность рабочего органа, взамен изношенного и последующую балансировку Р рабочего органа. В качестве износостойкого материала используют керамическое кольцо с металлизированным поверхностным слоем. Кольцо изготовляют из материалов на основе карбида кремния с пористостью > 6% , а поверхность кольца металлизируют путем погружения и выдержки его в расплаве на основе железа. Металлизированное кольцо надевают на изношенный и проточный рабочий орган и соединяют посредством сварки по контуру прилегания. Металлизация позволяет повысить контактную прочность керамики и адгезию рабочего органа с компонентами нитрокраски, а керамика существенно повышает износостойкость рабочего органа. 1 ил.

СПОСОБ РЕМОНТА РАБОЧЕГО ДИСКА ШАРОВОЙ МЕЛЬНИЦЫ, включающий соединение компенсирующего износ слоя с изношенной поверхностью диска и последующую его балансировку, отличающийся тем, что, с целью повышения качества ремонта путем увеличения стойкости поверхностей рабочего диска, наиболее подверженных износу при изготовлении нитрокрасок, предварительно протачивают диск, компенсирующий износ, слой выполняют в виде керамического износостойкого кольца с наружным диаметром, равным наружному диаметру нового рабочего диска, и кольцевой проточкой на его внутренней поверхности, которую подвергают металлизации с заполнением кольцевой проточки металлом, в кольце устанавливают проточенный рабочий диск, а их соединение осуществляют сваркой по контуру прилегания.

Авторы

Даты

1994-01-30—Публикация

1991-05-22—Подача