Предполагаемое изобретение относится к плазменной обработке материалов, а именно к устройствам для плазменной обработки материалов в различных плазмообразующих средах, в том числе и на воздухе, и может быть использовано во многих отраслях народного хозяйства.,

Цель изобретения - упрощение управления процессом плазменной обработки и расширение технологических возможностей путем уменьшения габаритов.

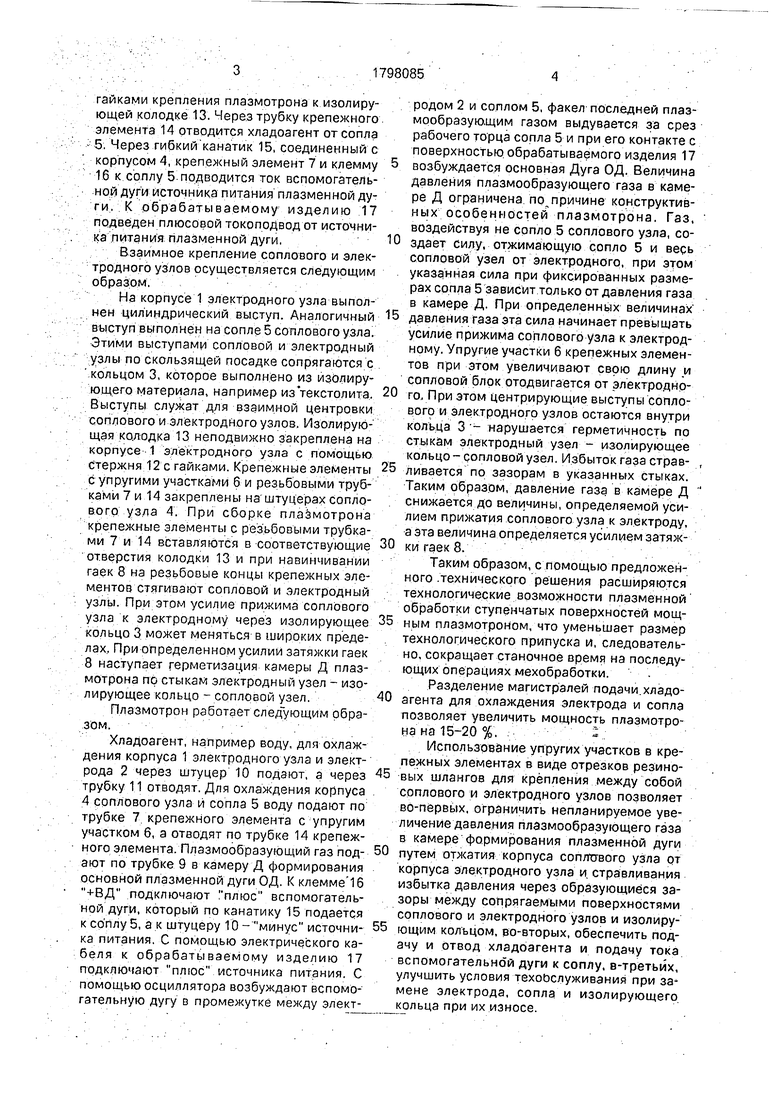

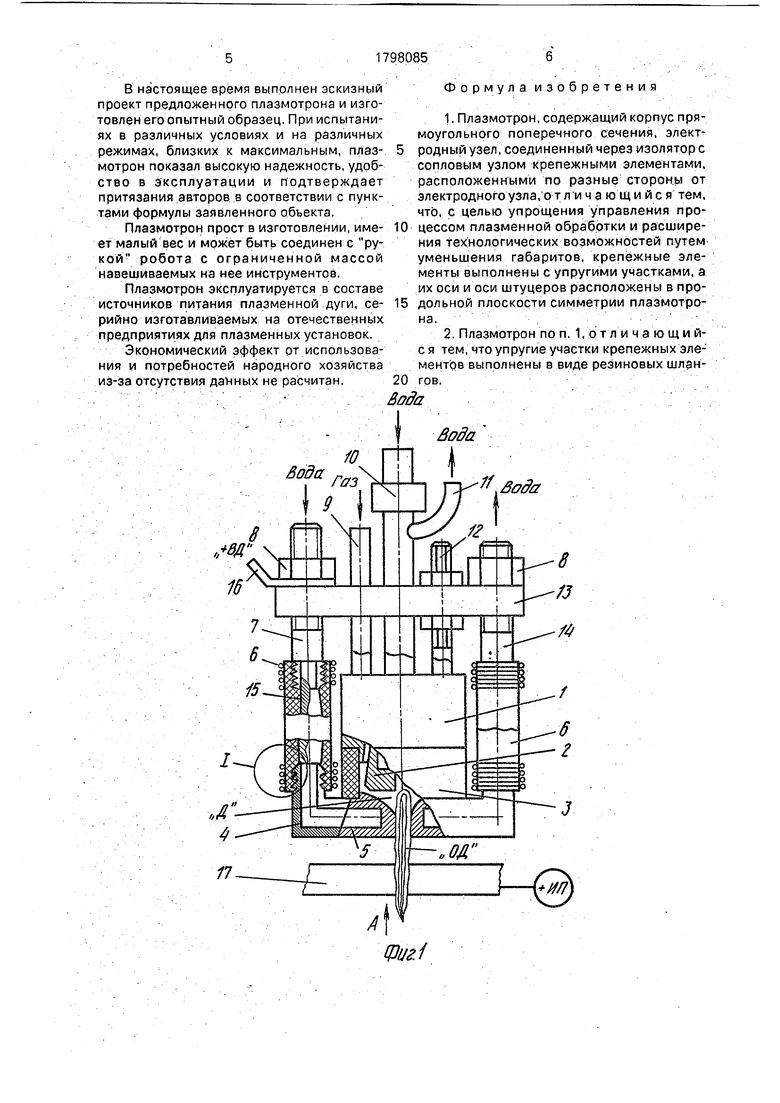

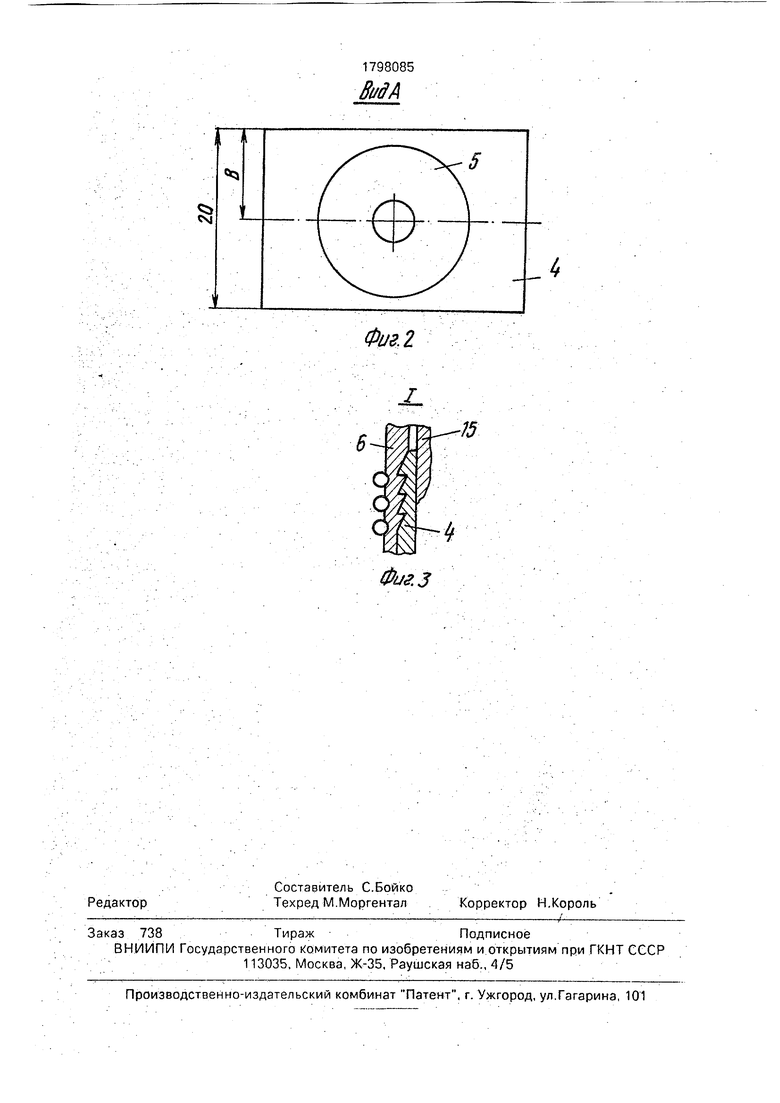

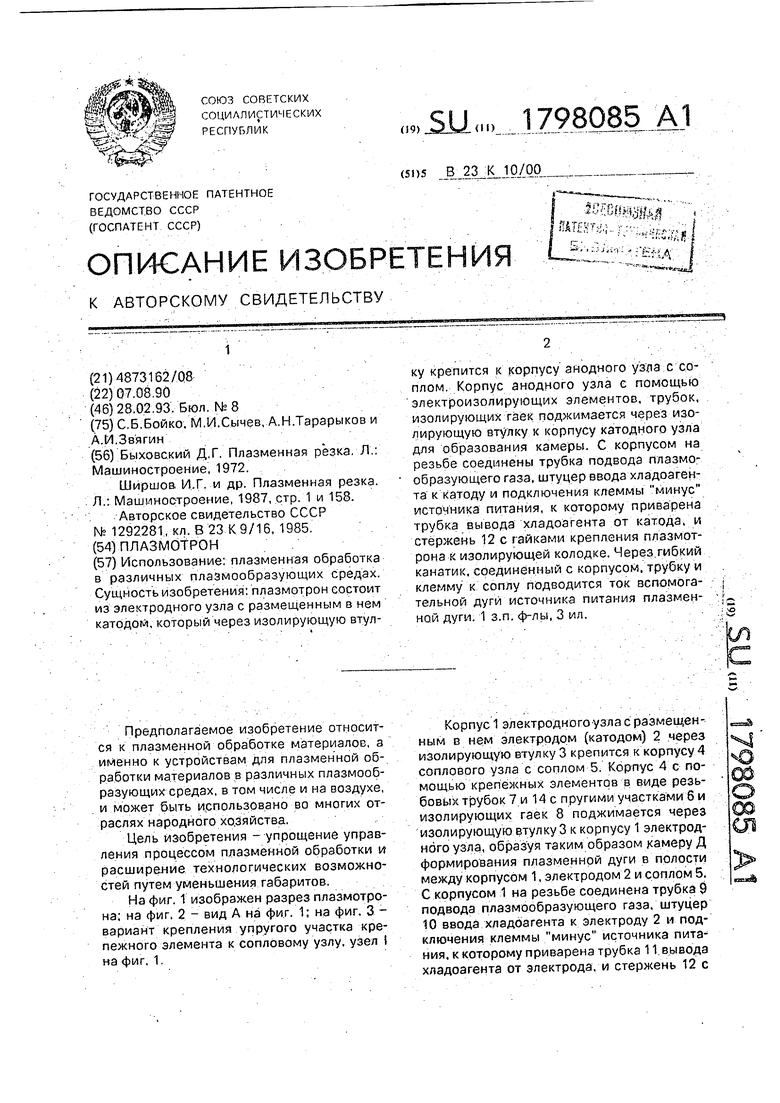

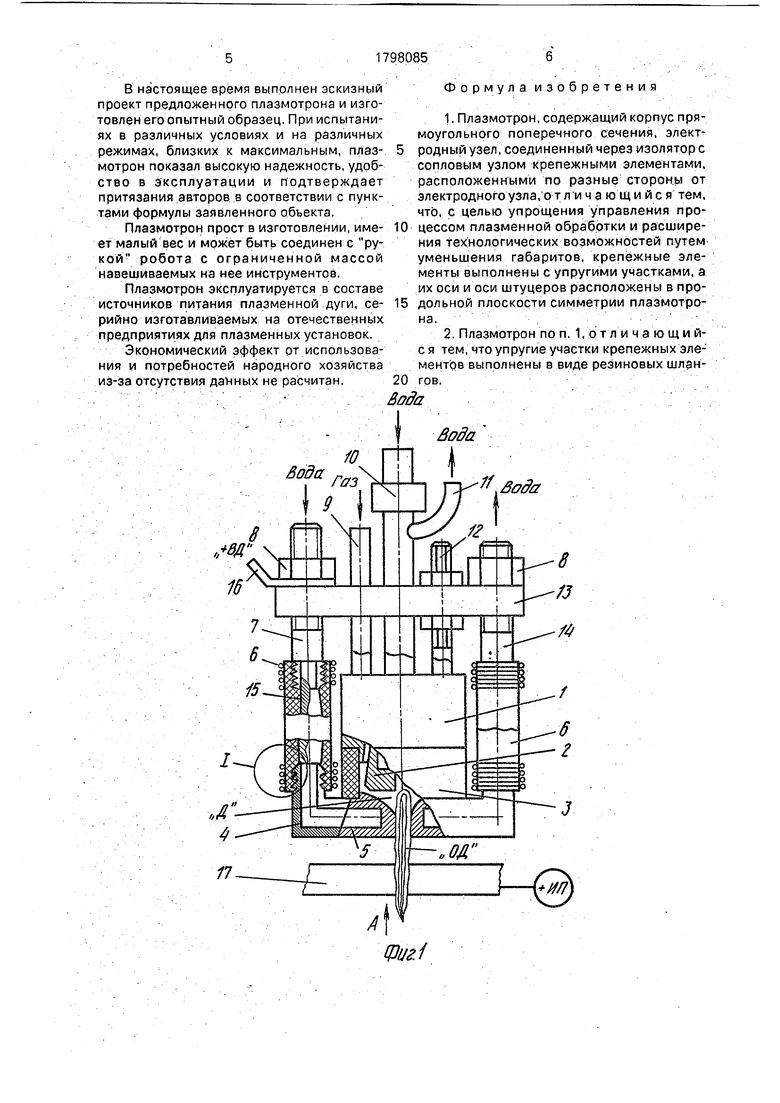

На фиг. 1 изображен разрез плазмотро- на; на фиг, 2 - вид А на фиг. 1; на фиг. 3 - вариант крепления упругого участка крепежного элемента к сопловому узлу, узел I на фиг. 1.

Корпус 1 электродного узла с размещенным в нем электродом (катодом) 2 через изолирующую втулку 3 крепится к корпусу 4 соплового узла с соплом 5. Корпус 4 с помощью крепежных элементов в виде резьбовых трубок 7 и 14 с пругими участками б и изолирующих гаек 8 поджимается через изолирующую втулку 3 к корпусу 1 электродного узла, образуя таким образом камеру Д формирования плазменной дуги в полости между корпусом 1, электродом 2 и соплом 5. С корпусом 1 на резьбе соединена трубка 9 подвода плазмообразующего газа, штуцер 10 ввода хладоагента к электроду 2 и подключения клеммы минус источника пита ния, к которому приварена трубка 11. вывода хладоагента от электрода, и стержень 12 с

гайками крепления плазмотрона к изолирующей колодке 13. Через трубку крепежного. элемента 14 отводится хладоагент от сопла 5. Через гибкий канатик 15, соединенный с корпусом 4, крепежный элемент 7 и клемму 16 к соплу 5 подводится ток вспомогательной дуги источника питания плазменной дуги, К обрабатываемому изделию 17 подведен плюсовой токоподвод от источника .питания плазменной дуги.

Взаимное крепление соплового и электродного узлов осуществляется следующим образом.

На корпусе 1 электродного узла выполнен цилиндрический выступ. Аналогичный выступ выполнен на сопле 5 соплового узла. Этими выступами сопловой и электродный узлы по скользящей посадке сопрягаются с .кольцом 3, которое выполнено из изолирующего материала, например из текстолита. Выступы служат для взаимной центровки соплового и электродного узлов. Изолирующая колодка 13 неподвижно закреплена на корпусе 1 электродного узла с помощью стержня 12 с гайками. Крепежные элементы с упругими участками б и резьбовыми трубками 7 и 14 закреплены на штуцерах соплового узла 4. При сборке плазмотрона крепежные элементы с резьбовыми трубками 7 и 14 вставляются в соответствующие отверстия колодки 13 и при навинчивании гаек 8 на резьбовые концы крепежных элементов стягивают сопловой и электродный узлы. При этом усилие прижима соплового узла к электродному через изолирующее кольцо 3 может меняться в широких пределах. При определенном усилии затяжки гаек 8 наступает герметизация камеры Д плазмотрона по стыкам электродный узел - изолирующее кольцо - сопловой узел.

Плазмотрон работает следующим образом. /

Хладоагент, например воду, для охлаждения корпуса 1 электродного узла и электрода 2 через штуцер 10 подают, а через трубку 11 отводят. Для охлаждения корпуса 4 соплового узла и сопла 5 воду подают по трубке 7. крепежного элемента с упругим участком б, а отводят по трубке 14 крепежного элемента. Плазмообразующий газ подают по трубке 9 в камеру Д формирования основной плазменной дуги ОД. К клемме 16 +ВД подключают плюс вспомогательной дуги, который по канатику 15 подается к соплу 5, а к штуцеру 10 - минус источника питания. С помощью электрического кабеля к обрабатываемому изделию 17 подключают плюс источника питания. С помощью осциллятора возбуждают вспомогательную дугу в промежутке между электродом 2 и соплом 5, факел последней плаз- мообразую.щим газом выдувается за срез рабочего торца сопла 5 и при его контакте с поверхностью обрабатываемого изделия 17

возбуждается основная Дуга ОД. Величина давления плазмообразующего таза в камере Д ограничена, по причине конструктивных особенностей плазмотрона. Газ, воздействуя не сопло 5 соплового узла, со0 здает силу, отжимающую сопло 5 и весь сопловой узел от электродного, при этом указанная сила при фиксированных размерах сопла 5 зависит только от давления газа в камере Д. При определенных величинах

5 давления газа эта сила начинает превышать усилие прижима соплового узла к электродному. Упругие участки 6 крепежных элементов при этом увеличивают свою длину и сопловой блок отрдвигается от электроднр0 m При этом центрирующие выступы соплового и электродного узлов остаются внутри кольца 3- нарушается герметичность по стыкам электродный узел - изолирующее кольцо - сопловой узел. Избыток газа страв- ,

5

ливается по зазорам в указанных стыках.

Таким образом, давление газа в камере Д снижается до величины, определяемой усилием прижатия соплового узла к электроду, а эта величина определяется усилием затяж0 ки гаек 8.

Таким образом, с помощью предложенного .технического решения расширяются технологические возможности плазменной обработки ступенчатых поверхностей мощ5 ным плазмотроном, что уменьшает размер . технологического припуска и, следовательно, сокращает станочное время на последующих операциях мехобработки. .- Разделение магистралей подачи.хладо0 агента для охлаждения электрода и сопла позволяет увеличить мощность плазмотрона на 15-20 % . ..:

Использование упругих участков в крепежных элементах в виде отрезков резино5 -вых шлангов для крепления между собой соплового и электродного узлов позволяет во-первых, ограничить непланируемое увеличение давления плазмообразующего газа в камере формирования плазменной дуги

0 путем отжатия корпуса соплггвого узла от корпуса электродного узла и стравливания избытка давления через образующиеся зазоры между сопрягаемыми поверхностями соплового и электродного узлов и изолиру5 ющим кольцом, во-вторых, обеспечить подачу и отвод хладоагента и подачу тока вспомогательной дуги к соплу, в-третьйх, улучшить условия техобслуживания при за мене электрода, сопла и изолирующего кольца при их износе.

В настоящее время выполнен эскизный проект предложенного плазмотрона и изготовлен его опытный образец. При испытаниях в различных условиях и на различных режимах, близких к максимальным, плаз-, мотрон показал высокую надежность, удобство в Эксплуатации и подтверждает притязания авторов в соответствии с пунктами формулы заявленного объекта.

Плазмотрон прост в изготовлении, имеет малый вес и может быть соединен с рукой робота с ограниченной массой навещиваемых на нее инструментов.

Плазмотрон эксплуатируется в составе источников питания плазменной дуги, серийно изготавливаемых на отечественных предприятиях для плазменных установок.

Экономический эффект от использования и потребностей народного хозяйства из-за отсутствия данных не расчитан.

Формула изобретения

1. Плазмотрон, содержащий корпус прямоугольного поперечного сечения, элект

5 родный узел, соединенный через изоляторе сопловым узлом крепежными элементами, расположенными по разные стороны от электродного узла, о т ли ч а ю щ и и с я тем, что, с целью упрощения управления про10 цессом плазменной обработки и расширения технологических возможностей путем уменьшения габаритов, крепёжные элементы выполнены с упругими участками, а их оси и оси штуцеров расположены в про15 дольной плоскости симметрии плазмотрона. - . .-/, 2. Плазмотрон по п. 1, от ли ч а ющи й- с я тем, что упругие участки крепежных эле- ментфв выполнены в виде резиновых шлан- 20 грв.

ода ...

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 2024 |

|

RU2828889C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМОТРОН | 2016 |

|

RU2637548C1 |

| ТРЕХФАЗНЫЙ ГЕНЕРАТОР ПЛАЗМЫ ПЕРЕМЕННОГО ТОКА | 2002 |

|

RU2225686C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

| ПЛАЗМАТРОН ДЛЯ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2171314C2 |

| Плазмотрон для сварки и наплавки | 2023 |

|

RU2826506C1 |

| ДВУХСТРУЙНЫЙ ДУГОВОЙ ПЛАЗМАТРОН | 2011 |

|

RU2458489C1 |

| ПЛАЗМОТРОН | 2015 |

|

RU2584367C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОДУГОВОГО ПЛАЗМОТРОНА ПЕРЕМЕННОГО ТОКА И ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПЕРЕМЕННОГО ТОКА С СИСТЕМОЙ ОХЛАЖДЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2680318C1 |

Использование; плазменная обработка в различных плазмообразующих средах. Сущность изобретения: плазмотрон состоит из электродного узла с размещенным в нем катодом, который через изолирующую втулку крепится к корпусу анодного узла соплом. Корпус анодного узла е помощью электроизолирующих элементов, трубок, изолирующих гаек поджимается через изолирующую втулку к корпусу катодного узла для образования камеры. С корпусом на резьбе соединены трубка подвода плазмо- образующего газа, штуцер ввода хладоагента к катоду и подключения клеммы минус источника питания, к которому приварена трубка вывода хладоагента от катода, и стержень 12 с гайками крепления плазмот- рона к изолирующей колодке. Через.гибкий канатик, соединенный с корпусом, трубку и клемму к соплу подводится ток вспомогательной дуги источника питания плазменной дуги. 1 з.п. ф-лы, 3 ил.

№/

1798085

Вид А

| Быховский Д.Г | |||

| Плазменная резка | |||

| Л.: Машиностроение, 1972 | |||

| Шйршоа И.Г | |||

| и др | |||

| Плазменная резка | |||

| Л.: | |||

| Машиностроение, 1987, стр | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1292281, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-08-07—Подача