Изобретение относится к области плазменной обработки металлов, а именно к устройствам для плазменной сварки и наплавки сталей и титановых сплавов и может найти применение в машиностроительной, судостроительной, автомобильной и других отраслях промышленности.

Известен плазмотрон для сварки протяженных стыковых соединений плоских деталей, содержащий корпус, электрододержатель с электродом, плазмообразующее сопло, держатель плазмообразующего сопла с системой его водяного охлаждения. Электрододержатель с электродом закреплен в катодном блоке, плазмообразующее сопло с системой его охлаждения размещено в анодном блоке, между катодным и анодным блоками установлена изоляционная проставка с каналом для подвода плазмообразующего газа, а к анодному блоку со стороны свариваемого изделия прикреплена микрокамера с четырьмя роликовыми опорами (патент RU 69789 U1, МПК В23К 9/16).

К недостаткам известного плазмотрона можно отнести сложность конструкции, заключающуюся в том, что катодный и анодный блоки соединяются между собой при помощи шпилек через изоляционную проставку, в которой выполнены каналы для подачи охлаждающей жидкости и плазмообразующего газа, это требует применение герметизирующих прокладок со стороны катодного и анодного блоков, выполненных точно по контуру изоляционной проставки и требующих высокой точности их установки при сборке плазмотрона, незначительное смещение прокладки приводит к образованию протечек и нарушению работоспособности плазмотрона. Кроме того, плазмотрон имеет большие габариты, закрывающие обзор зоны сварки и ограничивающие применение прижимных элементов сварочных установок; невозможность точного центрирования электрода относительно плазмообразующего сопла, вызванную значительным удалением электрододержателя от выставляемого конца электрода и отсутствием в конструкции центрирующих элементов, точное центрирования электрода является одним из основных параметров стабильного горения плазменной дуги; отсутствие изоляции между электродом и плазмообразующим соплом, что приводи к повышенному износу плазмообразующего сопла.

Ближайшим аналогом предлагаемого плазмотрона является плазмотрон (Патент RU 2259262 С1, МПК В23К 10/00), содержащий полый корпус со штуцерами для подвода и отвода охлаждающей жидкости, защитное и плазмообразующее сопла, закрепленные соответственно на наружной и внутренней поверхностях корпуса, установленный в корпусе электродный узел с системой его охлаждения и изолятор между электродом и плазмообразующим соплом, систему подвода защитного и плазмообразующего газов, кольцевой канал на наружной поверхности плазмообразующего сопла, расположенные в корпусе и соединенные с кольцевым каналом диаметрально противоположные каналы подвода и отвода охлаждающей жидкости. Каналы для подвода и отвода охлаждающей жидкости нижними концами выходят в проточку, выполненную в корпусе, соединяющуюся с нижней частью кольцевого канала, корпус дополнительно снабжен втулкой и изоляторами уплотнителями, в которые установлены электрически изолированно от корпуса плазмообразующее сопло и винт, резьбовое соединение которых обеспечивает герметизацию кольцевого канала, в полости винта установлен изолятор с закрепленным в нем электродным узлом.

Недостатком известного устройства, принятого за прототип, является то, что известная конструкция плазмотрона содержит электродный узел с автономной системой охлаждения, при изготовлении которого сложно обеспечить соосность запрессованного вольфрамового электрода, появляется необходимость в дополнительном контуре охлаждения. Кроме того, при такой конструкции электродного узла возникает сложность выставления расстояния и соосности между электродом и плазмообразующим соплом, что влияет на характеристики плазменной дуги, необходимость частой замены электродного узла в связи с необходимостью заточки вольфрамового электрода и его износом. К недостаткам известного плазмотрона можно отнести недостаточное охлаждение плазмообразующего сопла из-за значительного расстояния контура охлаждения и теплонагруженной части, что снижает эффективность охлаждения и приводит к частому выходу из строя данного элемента плазмотрона. Кроме того, форма внутренней поверхности плазмообразующего сопла и способ подачи плазмообразующего газа не обеспечивают стабильность горения плазменной дуги.

Все это в комплексе снижает надежность конструкции и ограничивает технологические возможности плазмотрона. Конструкция плазмотрона сложна в сборке деталей перед сваркой.

Общими признаками прототипа и заявленного изобретения являются:

Плазмотрон содержит полый корпус со штуцерами для подвода и отвода охлаждающей жидкости; защитное и плазмообразующее сопла, закрепленные соответственно на наружной и внутренней поверхностях корпуса; установленный в корпус изолятор с закрепленным в нем электродным узлом с системой его охлаждения; систему подвода защитного и плазмообразующего газов. Система подвода защитного газа выполнена в виде расположенного в корпусе канала, выходящего в кольцевой канал и далее в полость между плазмообразующим и защитным соплами. Система охлаждения выполнена в виде расположенных в корпусе каналов подвода и отвода охлаждающей жидкости. Корпус снабжен втулкой, в которую через уплотнители установлено плазмообразующее сопло, резьбовое соединение которого с корпусом обеспечивает герметизацию кольцевого канала охлаждения плазмообразующего сопла,

Технической задачей настоящего изобретения является повышение надежности, упрощение конструкции и обслуживания плазмотрона, повышение эффективности охлаждения плазмообразующего сопла, обеспечение высокой стабильности плазменной дуги.

При решении поставленной задачи достигаются следующие технические результаты:

- обеспечение точного центрирования и выставления расстояния между электродом и плазмообразующим соплом за счет размещения прижимной цанги в электродном узле и керамической втулки во внутренней части плазмообразующего сопла;

- возможность использования единой системы охлаждения плазмообразующего сопла и электрода;

- возможность снятия и установки вольфрамового электрода для заточки, замены без полной разборки плазмотрона при работающей системе охлаждения;

- повышение эффективности охлаждения плазмообразующего сопла путем подвода контура охлаждения максимально близко к теплонагруженной части, подвод контура обеспечен за счет выполнения контура наружной поверхности плазмообразующего сопла с одноступенчатым занижением в сторону торца в максимально теплонагруженной части;

- обеспечение высокой стабильности горения плазменной дуги за счет точного центрирования электрода, конусной формы внутренней поверхности плазмообразующего сопла, проточек на наружной поверхности керамической втулки;

- повышение срока службы защитного сопла и исключение необходимости электрической изоляции защитного и плазмообразующего сопел за счет использования керамического материала для изготовления защитного сопла;

- обеспечение равномерного ламинарного потока защитного газа за счет выполненного в корпусе замкнутого канала с равномерно расположенными по окружности сквозными отверстиями, выходящими в полость между плазмообразующим и защитными соплами.

- исключение двойного дугообразования между электродом и корпусом за счет введения в конструкцию керамической втулки.

Указанный технический результат достигается тем, что В плазмотроне, содержащем полый корпус со штуцерами для подвода и отвода охлаждающей жидкости, защитное и плазмообразующее сопла, закрепленные соответственно на наружной и внутренней поверхностях корпуса, установленный в корпус изолятор с закрепленным в нем электродным узлом с системой его охлаждения, систему подвода защитного и плазмообразующего газов, при этом система подвода защитного газа выполнена в виде расположенного в корпусе канала, выходящего в кольцевой канал и далее в полость между плазмообразующим и защитным соплами, а система охлаждения выполнена в виде расположенных в корпусе каналов подвода и отвода охлаждающей жидкости, кроме того корпус снабжен втулкой, в которую через уплотнители установлено плазмообразующее сопло, резьбовое соединение которого с корпусом обеспечивает герметизацию кольцевого канала охлаждения плазмообразующего сопла, согласно изобретению в электродном узле размещена прижимная цанга с прорезями, а во внутренней части плазмообразующего сопла размещена керамическая втулка с продольными проточками на наружной поверхности, образующие при закреплении электрода единый канал подачи плазмообразующего газа, при этом внутренняя поверхность плазмообразующего сопла в рабочей части выполнена конусной, кроме того в системе подачи защитного газа кольцевой канал выполнен замкнутым и имеет сквозные отверстия, равномерно расположенные по окружности и выходящие в полость между плазмообразующим и защитным соплами, а контур охлаждения плазмообразующего сопла и электрода выполнен единым и максимально приближен к максимально теплонагруженной части плазмообразующего сопла, при этом контур наружной поверхности плазмообразующего сопла имеет одноступенчатое занижение в сторону торца в максимально теплонагруженной части, также защитное сопло выполнено из керамического материала для исключения необходимости его электрической изоляции от плазмообразующего сопла.

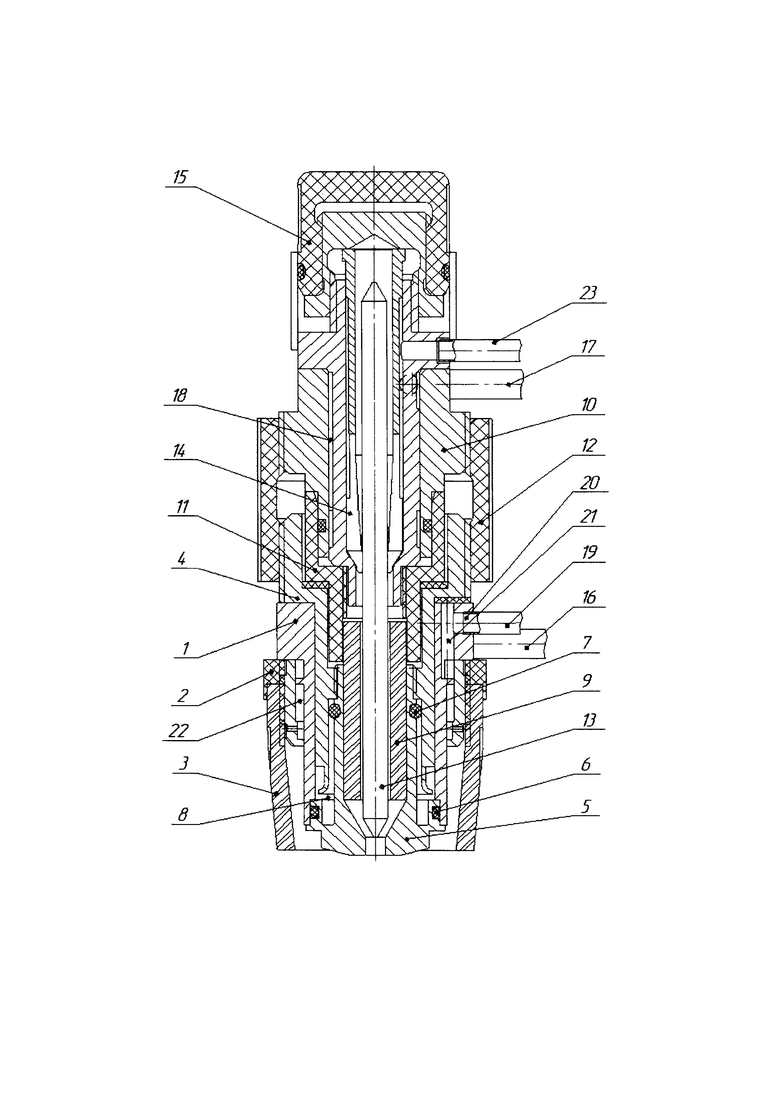

На рис. представлен общий вид плазмотрона с продольным разрезом по системе подвода-отвода охлаждающей жидкости и системе подвода плазмообразующего и защитного газа.

Плазмотрон состоит из корпуса 1, установленного на нем через уплотнительное кольцо 2 при помощи резьбового соединения защитного керамического сопла 3, размещенной в корпусе 1 втулкой 4, на которую закрепляется при помощи резьбового соединения плазмообразующее сопло 5 через уплотнители 6 и 7, обеспечивая герметизацию кольцевого канала охлаждения 8 плазмообразующего сопла 5. Внутрь плазмообразующего сопла 5 установлена керамическая втулка 9 с продольными проточками на наружной поверхности, базирующаяся наружным диаметром по внутреннему диаметру плазмообразующего сопла 5. Во втулку 4 установлен электродный узел 10, который крепится через изолятор 11 при помощи резьбового соединения гайкой 12. В электродный узел 10 установлен электрод 13, который фиксируется прижимной цангой 14 с прорезями при закреплении на резьбовое соединение колпачка 15, электрод 13 устанавливается соосно с плазмообразующим соплом 5 за счет базирования его наружного диаметра по внутреннему диаметру керамической втулки 9. Корпус 1 имеет штуцер 16 для подвода охлаждающей жидкости в кольцевой канал охлаждения 8 вблизи теплонагруженной зоны, электродный узел 10 имеет штуцер 17 для отвода охлаждающей жидкости из канала охлаждения электрода 18. Корпус 1 имеет штуцер 19 и каналы 20 и 21 для подачи защитного газа в замкнутый кольцевой канал 22, имеющий сквозные отверстия, равномерно расположенные по окружности, для подачи защитного газа в полость между плазмообразующим соплом 5 и защитным соплом 3. Электродный узел 10 имеет штуцер 23 для подачи плазмообразующего газа по единому каналу -через прорези в прижимной цанге 14, продольные проточки на наружной поверхности керамической втулки 9 в зону образования плазменной дуги.

Контур охлаждения плазмообразующего сопла и электрода выполнен единым и максимально приближен к максимально теплонагруженной части плазмообразующего сопла 5, при этом контур наружной поверхности плазмообразующего сопла 5 имеет одноступенчатое занижение (на рис. позиция не указана) в сторону торца в максимально теплонагруженной части.

Защитное сопло 3 выполнено из керамического материала для исключения необходимости его электрической изоляции от плазмообразующего сопла 5.

Плазмотрон работает следующим образом. Плазмотрон подключается к источнику питания постоянного тока. Электрод 13 устанавливается в цангу 14 и совместно с цангой 14 в электродный узел 10, в котором фиксируется при закручивании колпачка 15, при этом рабочая часть электрода 13 за счет базирования его наружного диаметра по внутреннему диаметру керамической втулки 9 устанавливается соосно с плазмообразующим соплом 5. Через штуцер 23 подается плазмообразующий газ, который через специальные прорези в прижимной цанге 14, продольные проточки на наружной поверхности керамической втулки 9, образующие при закреплении электрода 13 единый канал, поступает внутрь плазмообразующего сопла 5, внутренняя поверхность которого выполнена конусной. Через штуцер 19 подается защитный газ, который через каналы 20 и 21 попадает в замкнутый кольцевой канал 22, откуда через сквозные отверстия, равномерно расположенные по окружности, подается в полость между плазмообразующим соплом 5 и защитным соплом 3, образуя равномерный ламинарный поток, защищающий зону сварки от воздействия окружающей атмосферы. Через штуцер 16 осуществляется подвод охлаждающей жидкости в кольцевой канал охлаждения 8 вблизи самой теплонагруженной зоны плазмотрона, оттуда охлаждающая жидкость поступает в канал охлаждения электрода 18 и отводится через штуцер 17, обеспечивая единую эффективную систему охлаждения плазмотрона с проточной циркуляцией. Производится зажигание дежурной дуги между электродом 13 и плазмообразующим соплом 5. После возбуждения дежурной дуги осуществляется зажигание основной дуги между электродом 13 и изделием. В зоне горения дуги плазмообразующий газ нагревается дугой и ионизируется, образуя при скоростном его истекании через отверстие в плазмообразующем сопле 5 плазменный поток. Изолятор 11 предотвращает образование короткого замыкания между корпусом 1 и электродным узлом 10, а керамическая втулка 9, кроме центрирования электрода 13 и равномерной подачи плазмообразующего газа, обеспечивает исключение двойного дугообразования между электродом 13 и корпусом 1. После зажигания основной дуги и установки рабочего значения сварочного тока, плазмотрон перемещается вдоль стыка свариваемых деталей.

Заявленная конструкция плазмотрона по сравнению с прототипом надежна в работе, проста в сборке-разборке и обслуживании, обеспечивает повышение эффективности охлаждения плазмообразующего сопла, высокую стабильность плазменной дуги.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

| ПЛАЗМОТРОН | 2016 |

|

RU2637548C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| ПЛАЗМОТРОН | 2019 |

|

RU2702512C1 |

| ПЛАЗМОТРОН | 2005 |

|

RU2309825C2 |

| Плазмотрон для наплавки внутренней поверхности порошковым материалом | 2021 |

|

RU2778889C1 |

| ПЛАЗМОТРОН | 2001 |

|

RU2198772C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

Изобретение относится к устройствам для плазменной сварки и наплавки сталей и титановых сплавов. На корпусе 1 плазмотрона установлено через уплотнительное кольцо 2 при помощи резьбового соединения защитное керамическое сопло 3. На втулке 4 закреплено плазмообразующее сопло 5 через уплотнители 6 и 7. Внутрь плазмообразующего сопла 5 установлена керамическая втулка 9, во втулку 4 установлен электродный узел 10, который крепится через изолятор 11 при помощи резьбового соединения гайкой 12. В электродный узел 10 установлен электрод 13, который фиксируется прижимной цангой 14 при закреплении на резьбовое соединение колпачка 15. Корпус 1 имеет штуцер 16 для подвода охлаждающей жидкости, электродный узел 10, имеющий штуцер 17 для отвода охлаждающей жидкости. Корпус 1 имеет штуцер 19 и каналы 20 и 21 для подачи защитного газа в замкнутый кольцевой канал 22, откуда через сквозные отверстия, равномерно расположенные по окружности, защитный газ подается в полость между плазмообразующим соплом 5 и защитным соплом 3. Электродный узел 10 имеет штуцер 23 для подачи плазмообразующего газа через прорези в прижимной цанге 14, продольные проточки на наружной поверхности керамической втулки 9 в зону образования плазменной дуги. Контур охлаждения электродного узла и плазмообразующего сопла выполнен единым, причем упомянутый кольцевой канал 22 охлаждения плазмообразующего сопла образован в зоне его рабочей части. Технический результат заключается в повышении надежности, упрощении конструкции и обслуживания плазмотрона, повышение эффективности охлаждения плазмообразующего сопла, обеспечении высокой стабильности плазменной дуги. 1 ил.

Плазмотрон для сварки и наплавки, содержащий полый корпус, защитное и плазмообразующее сопла, закрепленные соответственно на наружной и внутренней поверхностях корпуса, установленный в корпусе изолятор с закрепленным в нем электродным узлом, систему подачи защитного и плазмообразующего газов, систему охлаждения, включающую размещенные в корпусе штуцеры для подвода и отвода охлаждающей жидкости и контур охлаждения электродного узла и плазмообразующего сопла в виде каналов, при этом система подачи защитного газа содержит расположенный в корпусе канал, выходящий в кольцевой канал и далее в полость между плазмообразующим и защитным соплами, а корпус плазмотрона снабжен втулкой, на которой через уплотнители установлено плазмообразующее сопло, соединенное резьбовым соединением с корпусом с образованием герметичного кольцевого канала охлаждения плазмообразующего сопла, отличающийся тем, что он снабжен установленной в электродном узле прижимной цангой с прорезями для закрепления электрода и размещенной во внутренней части плазмообразующего сопла керамической втулкой с продольными проточками на наружной поверхности с образованием при закреплении электрода единого канала подачи плазмообразующего газа, при этом внутренняя поверхность плазмообразующего сопла в его рабочей части выполнена конусной, наружная поверхность рабочей части плазмообразующего сопла имеет одноступенчатое занижение в сторону его торца, а защитное сопло выполнено из керамического материала, причем кольцевой канал системы подачи защитного газа выполнен замкнутым с возможностью выхода защитного газа через равномерно расположенные сквозные отверстия в полость между плазмообразующим и защитным соплами, а контур охлаждения электродного узла и плазмообразующего сопла выполнен единым, причем упомянутый кольцевой канал охлаждения плазмообразующего сопла образован в зоне его рабочей части.

| ПЛАЗМОТРОН | 2004 |

|

RU2259262C1 |

| Выхлопной клапан для двигателей внутреннего горения | 1928 |

|

SU20871A1 |

| ПЛАЗМОТРОН | 2005 |

|

RU2309825C2 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| US 9226378 B2, 29.12.2015. | |||

Авторы

Даты

2024-09-11—Публикация

2023-11-02—Подача