Изобретение относится к способам изготовления пластинчатых теплообменников, содержащих сварные соединения.

Цель.изобретения - увеличение ресурсов работы аппарата за счет повышения надежности сварных швов.

Это достигается тем, что в способе изготовления пластинчатых теплообменников с перекрестным потоком теплоносителей, включающем штамповку теплопередающих пластин из листа, соединение пластин в пары при помощи первых сварных швов, сборку полученных пар пластин в пакет путем их наложения друг на друга и соединения вторыми сварными швами по противоположным кромкам с образованием каналов для рабочих сред (согласно изобретению) по крайней мере противоположные кромки пластин, соединенные, вторыми сварными швами, подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков.

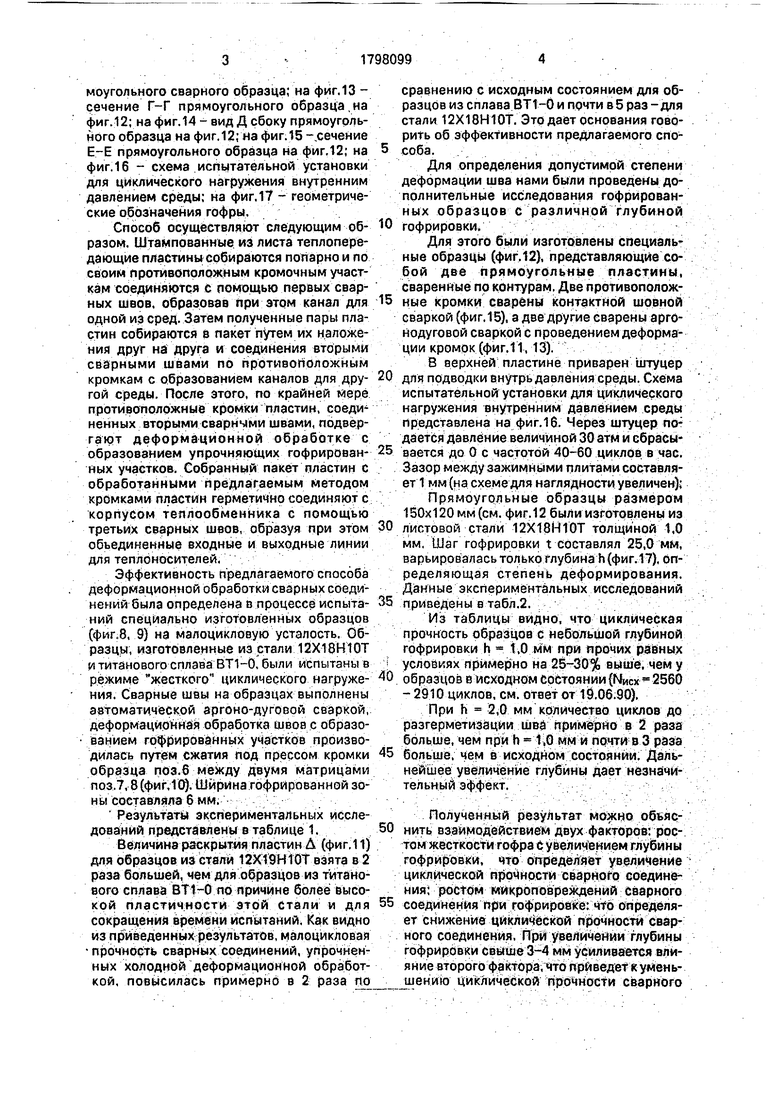

На фиг.1 дан фронтальный вид участка

попарно сваренных теплопередающих гоф. рированных пластин в исходном состоянии;

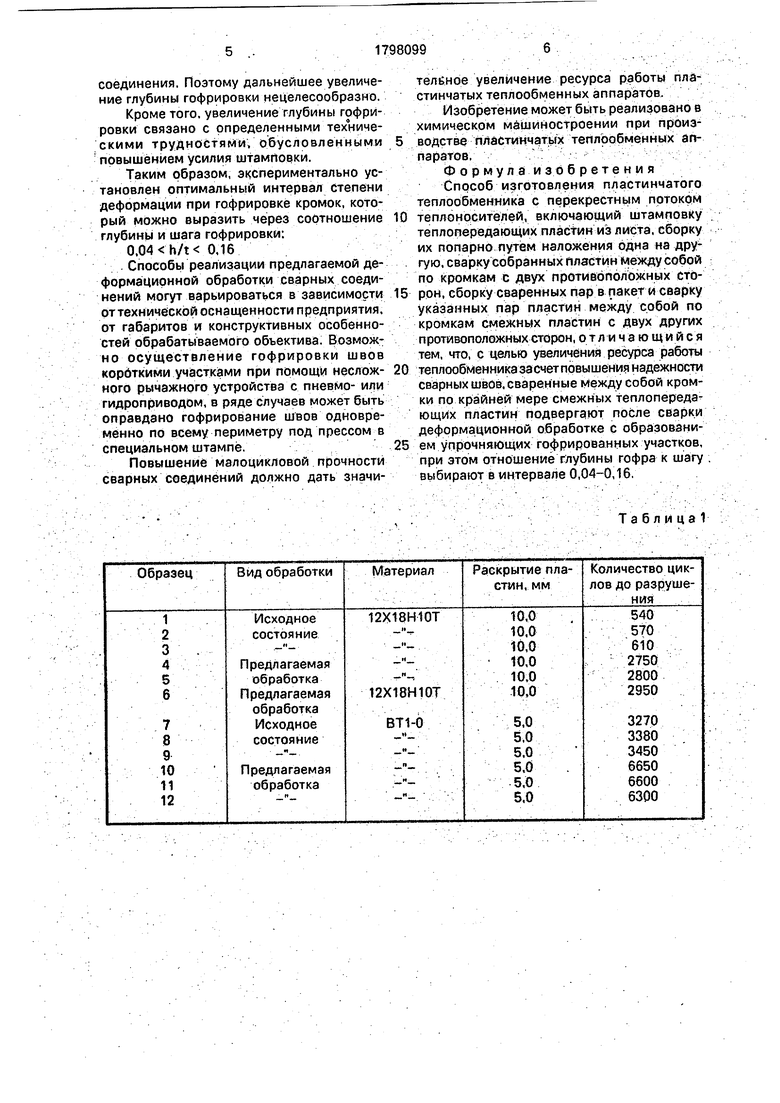

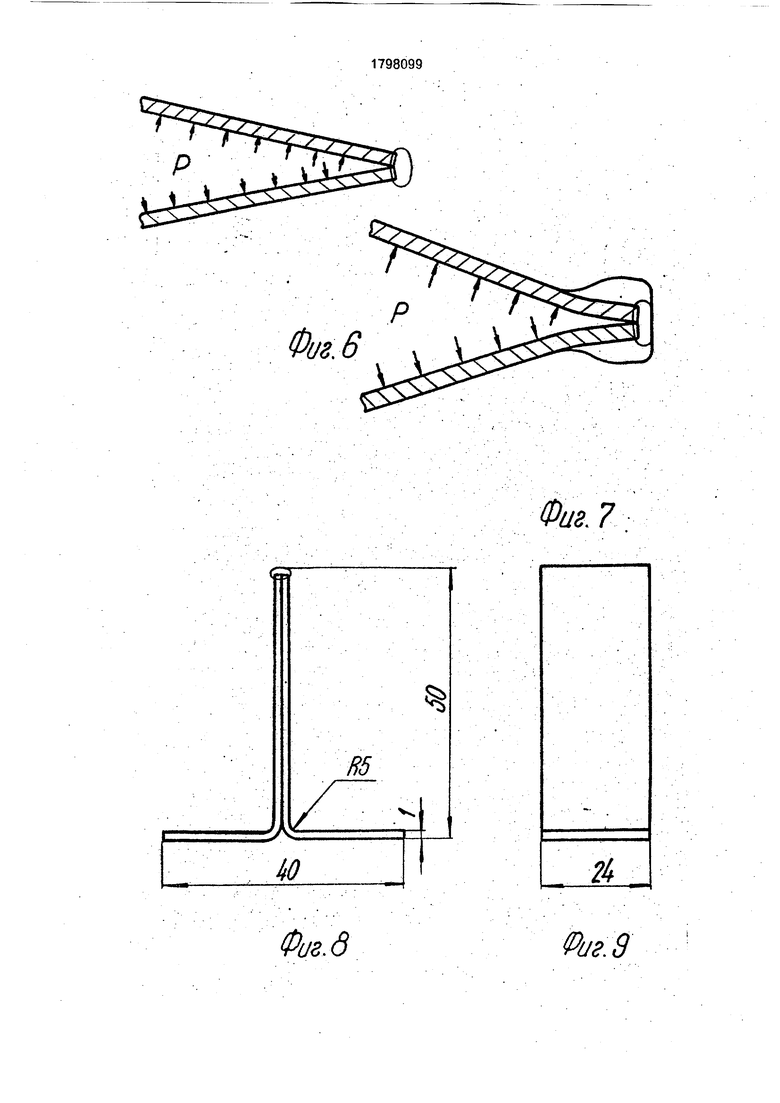

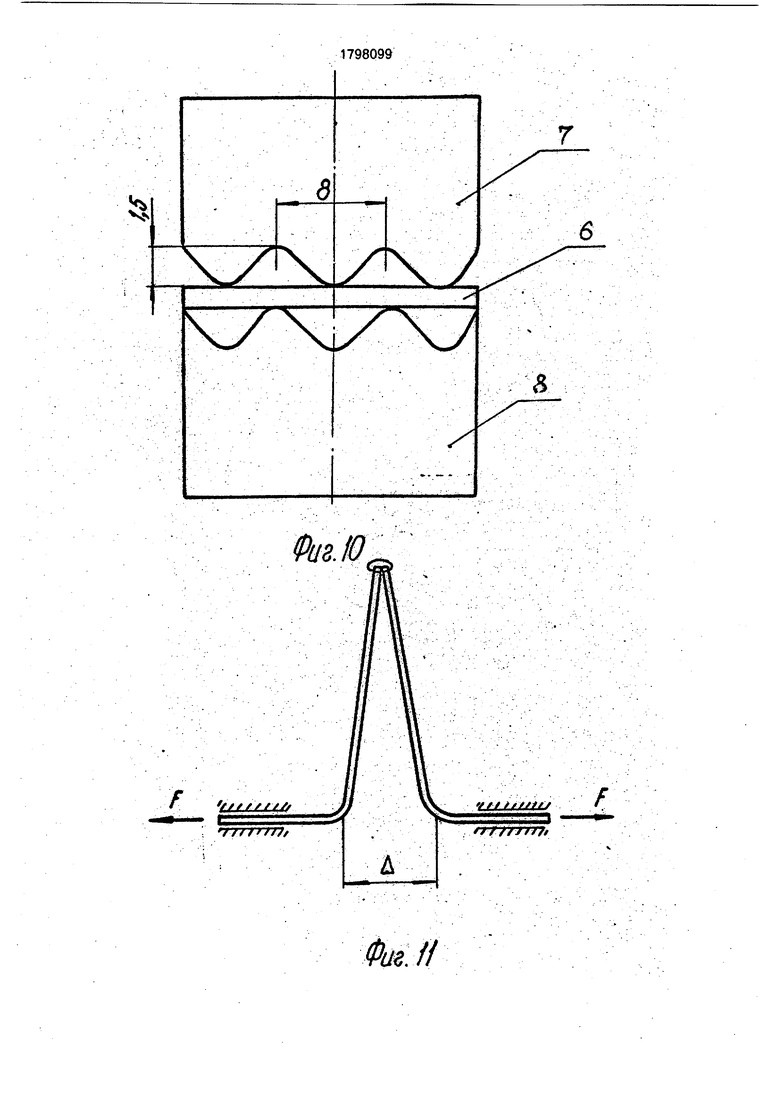

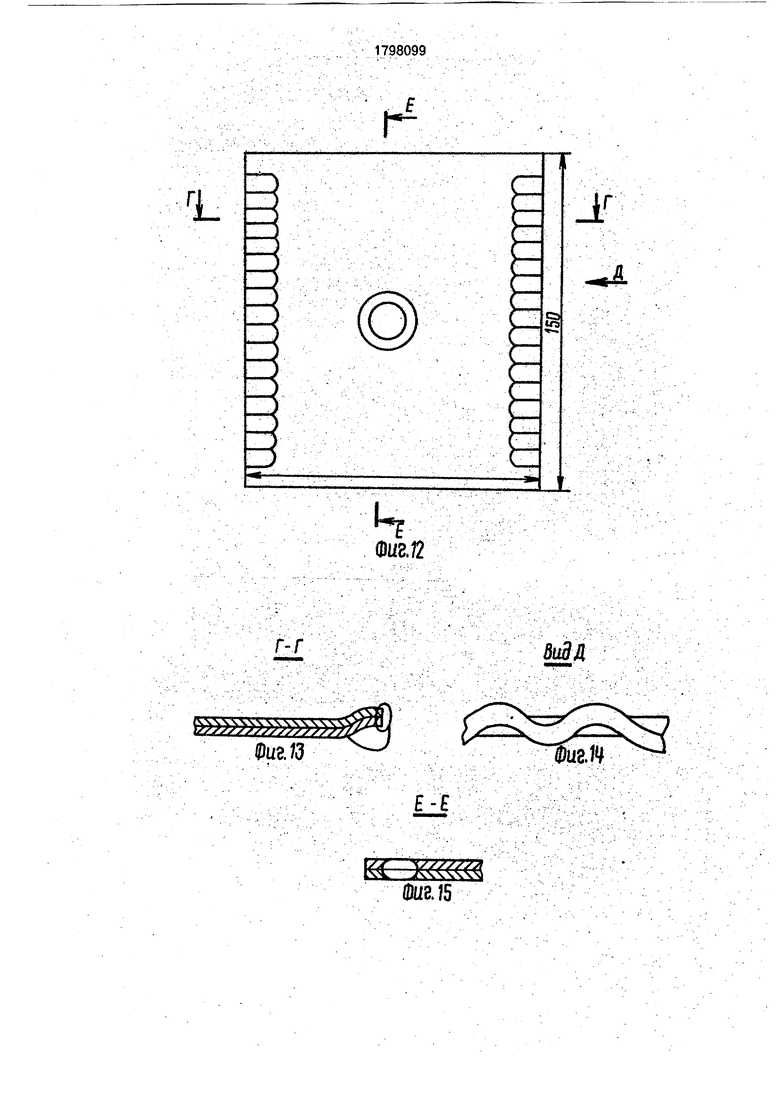

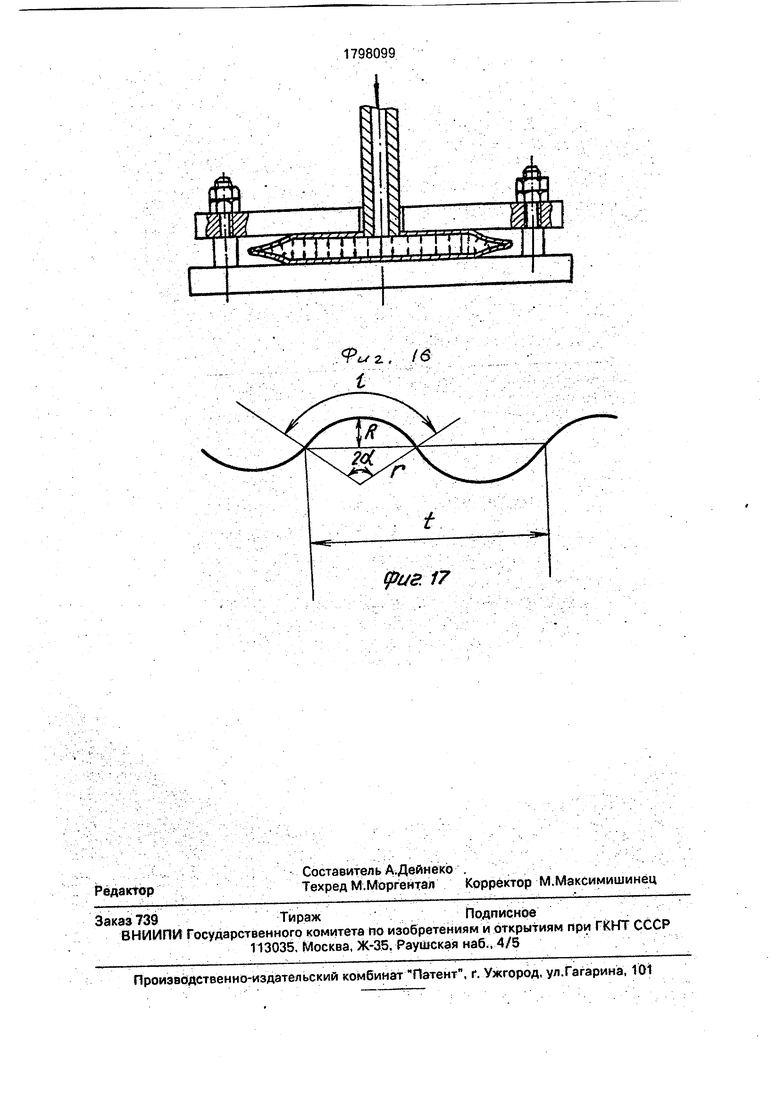

на фиг,2 - гофрированный разрез А-А на фиг.1; на фиг.З - фронтальный вид участка попарно сваренных теплопередающих пластин с обработанной по предлагаемому способу кромкой; на фиг.4 - горизонтальный разрез Б-Б на фиг.З; на фиг.5 - вид сбоку по стрелке В на фиг.4; на фиг.6 - характер деформирования кромочных участков сваренных пластин под действием внутреннего давления Р (исходное состояние); на фиг.7 - характер деформирования кромочных участков сваренных пластин под действием внутреннего давления Р после предлагаемой обработки; на фиг.8- фронтальный вид образца, применявшегося для исследования малоцикловой прочности (исходное состояние); на фиг.9 - профильный вид образца, применявшегося для исследования малрцикловой прочности (исходное состояние); на фиг. 10 - схема образования гофрированного кромочного участка на образцах. Позициями 7, 8 обозначены матрицы, позиция 6 - кромка образца; на фиг.11 -схема нагружения образца в процессе испытания; на фиг.12 - фронтальный вид пряХ|

ю

00

о о о

моугольного сварного образца; на фиг.13 - сечение Г-Г прямоугольного образца,на фиг.12; на фиг.14 - вид Д сбоку прямоугольного образца на фиг.12; на фиг.15 -.сечение Е.-Е прямоугольного образца на.фиг.12; на фиг. 16 - схема испытательной установки для циклического нагружения внутренним давлением среды; на фиг. 17 - геометрические обозначения гофры.

Способ осуществляют следующим образом. Штампованные из листа теп л one ре- дающие пластины собираются попарной по своим противоположным кромочным участкам соединяются с помощью первых сварных швов, образовав при этом канал для одной из сред. Затем полученные пары пластин собираются в пакет путем их наложения друг на друга и соединения вторыми сварными швами по противоположным кромкам с образованием каналов для другой среды. После этого, по крайней мере противоположные кромки пластин, соедм ненных вторыми сварнчми швами, подвёр- гают деформационной обработке с образованием упрочняющих гофрированных участков. Собранный пакет пластин С обработанными предлагаемым методом кромками пластин герметично соединяют с корпусом теплообменника с помощью третьих сварных швов, образуя при этом объединенные входные и выходные линии для теплоносителей.

Эффективность предлагаемого способа деформационной обработки сварных соединений была определена в процессе испытаний специально изготовленных образцов (фиг.8, 9} на малоцикловую усталость. Образцы, изготовленные из стали 12Х18Н10Т и титанового сплава ВТ1-0, были испытаны в режиме жесткого циклического нагружения. Сварные швы на образцах выполнены автоматической аргоно-дуговой сваркой, деформационная обработка швов с образованием гофрированных участков производилась путем сжатия под прессом кромки образца поз.б между двумя матрицами поз.7,8 (фиг,10). Шйринагофрированной зоны составляла 6 мм.

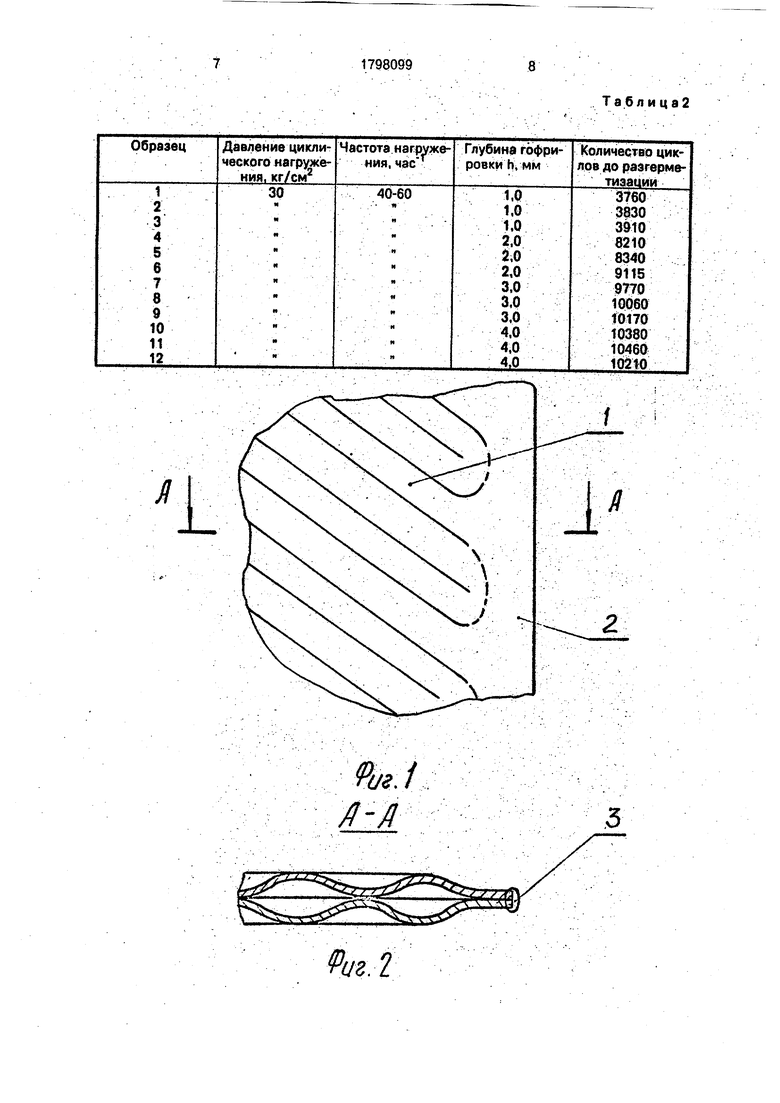

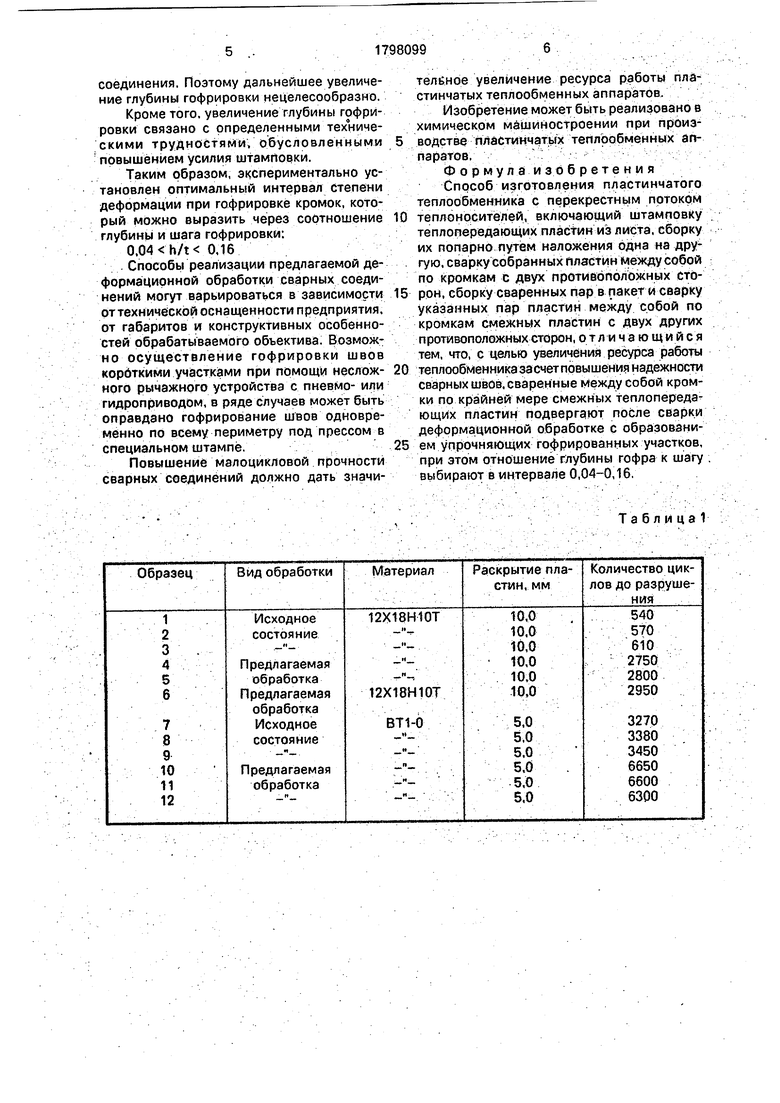

Результаты экспериментальных исследованийпредставлены в таблице 1.

Величина раскрытия пластин А (фиг.11) для образцов из стали 12Х19Н10Т взята в 2 раза большей, чем для образцов из титанового сплава ВТ1-0 по причине более высокой пластичности atoft стали и для сокращения времени испытаний. Как видно из приведенных результатов, малоцикловая

прочность сварных соединений, упрочненных холодной деформационной обработкой, повысилась примерно в 2 раза по

сравнению с исходным состоянием для образцов из сплава ВТ1-0 и почти в 5 раз -для стали 12Х18Н10Т. Этр дает основания говорить об эффективности предлагаемого способа.-. ..

Для определения допустимой степени деформации шва нами были проведены дополнительные исследования гофрированных Образцове различно и гл у би н ой

гофрировки/

Для этого были изготовлены специальные образцы (фиг. 12), представляющие собой две прямоугольные пластины, сваренные по контурам. Две противоположные кромки сварены контактной шовной сваркой (фиг.15), а две другие сварены арго- но дуговой сваркой с проведением деформации кромок (фиг. 11,13).

В верхней пластине приварен штуцер

для подводки внутрь давления среды. Схема испытательной установки для циклического нагружения внутренним давлением среды представлена на фиг. 1 б. Через штуцер подается давление величиной 30 атм и ебрасывается до 0 с частотой 40-60 циклов в час. Зазор между зажимными плитами составляет 1 мм (на схеме для наглядности увеличен); Прямоугольные образцы размером 150х 120мм (см. фиг. 12 были изготовлены из

листовой стали 12Х18Н10Т толщиной 1,0 мм, Шаг гофрировки t составлял 25,0 мм, варьировалась только глубина h (фиг. 17), Оп- ределяющая степень деформирования. Данные экспериментальных исследований

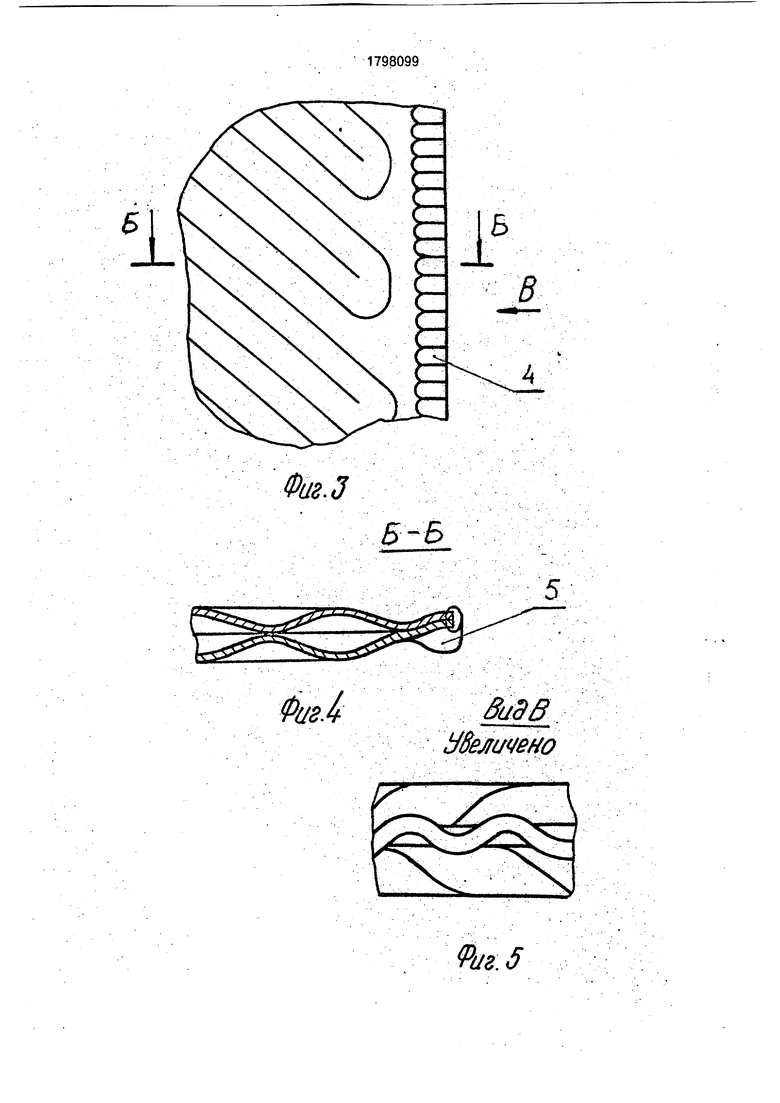

приведены в табл.2.

His таблицы видно, что циклическая

прочность образцов с н ебольщой глубиной

гофрировки h 1,0 мм при прочих равных

услойкях примерно на 25-30 выше, чем у

образцов в исходном состоянии (Мисх 2560 - 2910 циклов, см. ответ от 19.06.90).

При h 2,0 мм количество циклов до разгерметизации швЈ примерно в 2 раза больше, чем при h 1,0 мм и почти в 3 раза

больше, чем в исходном состоянии. Дальнейшее увеличение глубины дает незначительный эффект.

Полученный результат можно обьяс- нить взаимодействием двух факторов: ростомжесткости гофра t уве)ич1ением глубины гофрировки, что определяет увеличение циклической прочности сварного соедини ния; ростом микроповреждений сварного соединения при гофрировке: что определяет снижение циклической прочности сварного соединения. При увеличении глубины гофрирбвки евшие 3-4 мм усиливается влияние второго фактора; что приведет к-умень- jiieHHio циклической прочности сварного

соединения. Поэтому дальнейшее увеличение глубины гофрировки нецелесообразно.

Кроме того, увеличение глубины гофрировки связано с определенными тех ниче- скими трудностями, обусловленными повышением усилия штамповки.

Таким образом, экспериментально установлен оптимальный интервал степени деформации при гофрировке кромок, который можно выразить через соотношение глубины и шага гофрировки:

0, 0,16

... Способы реализации предлагаемой деформационной обработки сварных соединений могут варьироваться в зависимости от технической оснащенности предприятия, от габаритов и конструктивных особенностей обрабатываемого объектива. Возможно осуществление гофрировки швов корбткими участками при помощи неслож- него рычажного устройства с пневмо- или гидроприводом, в ряде случаев может быть оправдано гофрирование швов одновременно по всему периметру под прессом в специальном штампе.

Повышение малоцикловой прочности сварных соединений должно дать значительное увеличение ресурса работы пли стинчатых теплообменных аппаратов/

Изобретение может быть реализовано в химическом машиностроении при производств пластинчатых теплообменных аппаратов, . .- -.-: Х-- .-;- ; ; v: у . Фор мула изо б р ете н и я Способ изготовления пластинчатого теплообменника с перекрестным потоком теплоносителей, включающий штамповку теплопередающих пластин из листа, сборку их попарно путём наложения одна на другую, сварку собранных пластин между собой по кромкам с двух противоположных сторон, сборку сваренных пар в пакет и сварку указанных пар пластин между собой по кромкам смежных пластин с двух других п ротивоположных сторон .отличающийся тем, что, с целью увеличения ресурса работы теплообменниказасчетповышения надежности сварных швов, сваренные между собой кромки по крайней мере смежных теплопередающих пластин подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков, при этом отношение глубины гофра к шагу . выбирают в интервале 0,04-0,16.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ МНОГОХОДОВОЙ ПЕРЕКРЕСТНО-ТОЧНЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2726136C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2601780C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2350450C2 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРЕННОГО УГЛОВЫМ ШВОМ СОЕДИНЕНИЯ И ПОЛУЧЕННОЕ ДУГОВОЙ СВАРКОЙ СОЕДИНЕНИЕ УГЛОВЫМ ШВОМ | 2013 |

|

RU2617307C2 |

| ЛЕНТОЧНЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2819124C1 |

| Способ упрочнения сварных швов | 2020 |

|

RU2752056C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526357C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526355C1 |

Использование: в способах изготовления пластинчатых теплообменников. Сущность изобретения: по крайней мере противоположные кромки пластин, соединенные сварными швами, подвергают после сварки деформационной обработке с образованием упрочняющих гофрированных участков. Отношение глубины гофра к шагу выбирают в интервале 0,04-0,16, что позволяет повысить малоцикловую прочность сварных соединений, 17 ил., 2 табл.

Таблица

Риг. I

Таблица2

Фиг.З

0иг.4

Б-В

ffieMvef/0

Фаг. 5

С

iAS

to

Фиг.в

Фиг.

Ч

4

Риг. В

Фм.11

Г-Г

К

Ц

Фиг,й

ш

Ш8.15

jtee;/7

| Заявка ФРГ № 3637796, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-02-28—Публикация

1989-11-09—Подача