Изобретение относится к ремонту линейной части систем трубопроводного транспорта и может найти широкое применение в газовой, нефтяной и других отраслях промышленности.

Изобретение может быть использовано при ремонте трубопроводов различного назначения, имеющих несквозные дефекты стенок труб.

Широко известна технология капитального ремонта трубопровода путем установки ремонтной муфты, заполненной эпоксидным составом. Каждая ремонтная конструкция состоит из двух полумуфт, размеры которых превышают диаметр ремонтируемой секции. Полумуфты механически соединяют вместе и полностью опоясывают поврежденную часть секции. В кольцевое пространство между ремонтируемой секцией и полумуфтами закачивают эпоксидный раствор (герметик), который обеспечивает высокую степень жесткости ремонтной конструкции. В результате, отремонтированный участок секции обладает более высокой прочностью, чем прилегающая неповрежденная труба. Эпоксидно-муфтовая технология применяется для ремонта всех типов несквозных дефектов на трубопроводах, эксплуатирующихся под высоким давлением (см., например, Рекламы Бритиш Газ (British Gas р/с Ripley Road, Ambergate, Derbyshire, DE 562 FZ). Однако для реализации указанного способа требуется сложная и дорогостоящая технология работ.

Известен способ ремонта трубопровода с помощью сварной муфты, являющийся наиболее близким и принятый нами за прототип (см. Руководящий документ по технологии производства работ на газопроводах врезкой под давлением, включая огневые работы РД 51-00158623-09-95. - М.: ВНИИГАЗ. 1994).

Данный способ касается конструктивного исполнения узла врезки типа «разрезная муфта», исключая отводной патрубок и кольцевые сварные швы, и включает в себя следующие операции:

- вскрытие трубопровода по месту дефекта, разработку котлована, очистку участка трубы на длине установки муфты;

- зашлифовку выступающего валика продольных сварных швов на длине установки муфты;

- подготовку продольных кромок муфты для сварки;

- подгонку половин муфты к поверхности трубы с подрезанием продольных кромок;

- установку муфты на дефектное место трубы с укладкой ленточных металлических прокладок под продольные кромки с использованием наружных центраторов;

- фиксацию муфты на трубе путем обжатия ее центраторами и прихваткой половин муфты сваркой;

- сварку половин муфты между собой стыковыми швами.

Недостатки указанного способа состоят в следующем:

- подготовка двух продольных швов муфты к сварке и подгонка кромок под точный зазор между ними для выполнения сварки стыковыми швами требует значительных затрат времени в трассовых условиях;

- величина зазоров также зависит от степени обжатия полумуфт наружным центратором, поэтому, когда приемлемая величина зазоров для сварки достигается при незначительных усилиях обжатия, снижается эффект защиты дефектного места трубопровода при воздействии эксплуатационного давления;

- использование ленточных металлических прокладок под сварные стыки муфты во избежание приварки муфты к трубопроводу. Прокладки создают неизбежный зазор между трубопроводом и муфтой, провоцируя повышенные напряжения изгиба в стенке трубы при выборе зазора в период воздействия эксплуатационного давления;

- отсутствие упрочняющего компаунда;

- не обеспечение оптимального расположения муфты по окружности трубы относительно дефектного участка, что снижает эффективность муфты по защите дефектного места от перенапряжений и коррозионного воздействия грунта.

Известен сварной упрочняющий бандаж (хомут), устанавливаемый на дефектном участке трубопровода (см. Ермаков А.А., Клюк Б.А., Поляков В.Г., Окромчедлов М.М. Ремонт дефектов труб с использованием бандажа // Газовая промышленность. 1989. №8. С.58.). Бандаж представляет собой усиливающую обечайку, выполненную из двух полуколец, сваренных двумя продольными швами. Недостатки данной конструкции состоят в повышенной протяженности сварных соединений и ослаблении стенки трубы за счет приварки к ней элементов хомута кольцевыми швами, особенно в местах пересечения продольных швов трубы, где происходит термическое воздействие сварки на зоны остаточных сварочных напряжений в продольных швах с возможным образованием трещин.

Известна также сварная муфта, охватывающая место дефекта, состоящая из двух полумуфт, сваренных между собой стыковыми продольными швами или соединенных двумя накладными пластинами, приваренными четырьмя продольными угловыми швами к обеим полумуфтам (см. Мазель А.Г., Гобарев Л.А., Головин С.В. и др. Работоспособность сварных муфт для ремонта дефектов газопроводов // Строительство трубопроводов. 1996. №1. С.16-22.). Недостаток первого варианта муфты 1-Н, сваренной стыковыми швами, заключается в том, что требуется высокая точность в назначении размеров полумуфт по дуге окружности для обеспечения удовлетворительного качества сварных швов. Подгонка кромок выполняется в трассовых условиях и требует повышенных затрат времени.

Далее, отсутствие прокладки между трубопроводом и сварными соединениями муфты может привести к приварке муфты к трубопроводу, что существенно понижает его прочность.

Недостатки второго варианта муфты 1-Н, в которой полумуфты соединены накладными пластинами с выполнением четырех продольных швов, проявляется, во-первых, в повышенных затратах времени на выполнение этих швов, а также в необходимости заделки зазоров между кромками полумуфт для предотвращения коррозии стенки трубы. Кроме того, оба варианта муфты 1-Н не защищают от перенапряжения стенки трубы типа вмятин с трещинами.

В качестве прототипа выбрана муфта типа 1-3, заполненная упрочняющим композитом (см. Мазель А.Г, Гобарев Л.А., Головин С.В. и др. Работоспособность сварных муфт для ремонта дефектов газопроводов // Строительство трубопроводов. 1996. №1. С.16-22). Муфта 1-3 состоит из двух полухомутов, сваренных встык продольными швами без приварки к трубе. Полость дефекта заполнена эпоксидной смолой, предотвращающей выпучивание дефектной стенки трубы и тем самым повышающей надежность дефектного места газопровода при эксплуатации.

Недостатки устройства, выбранного нами в качестве прототипа, состоят в следующем. Как и для муфты 1-Н, высокая точность подгонки окружных размеров полумуфт для их сварки требует повышенных затрат времени в трассовых условиях, к тому же при выполнении сварных соединений приварка кромок к трубопроводу приводит к снижению его прочности.

Кроме того, заделка упрочняющим составом опасных трещиноподобных дефектов, не связанных с вмятинами на трубе, без подгонки геометрии кривизны контактирующих поверхностей трубы и муфты на месте дефекта не эффективна по причине возможного выдавливания упрочняющего состава при подъеме давления до эксплуатационного уровня и развития изгиба стенки трубы с последующим раскрытием трещин.

Задачей изобретения является повышение надежности дефектного места путем снижения кольцевых напряжений в нем при эксплуатации, а также упрощение и ускорение монтажа муфты.

Поставленная задача в способе ремонта трубопровода, включающем вскрытие трубопровода на дефектном месте, его очистку на длине установки муфты, зашлифовку выступающих валиков продольных сварных швов, нанесение упрочняющего компаунда, подготовку двух полумуфт и их продольных концевых участков к сварке, установку полумуфт на трубопровод с перекрытием дефектного места, обжатие полумуфт наружным центратором с взаимодействием продольных концевых участков полумуфт и их последующую сварку, решается тем, что до установки полумуфт на трубопровод, определяют радиусы кривизны его наружной поверхности на дефектном месте и внутренних поверхностей полумуфт в окружном направлении, находят и отмечают на одной из полумуфт зону в которой радиус кривизны муфты больше радиуса кривизны трубопровода, устанавливают полумуфту с отмеченной зоной на трубопровод, совмещая дефектное место и отмеченную зону, затем устанавливают вторую полумуфту на трубопровод, обеспечивая нахлест концевых участков обеих полумуфт, выполняют их сварку, а в качестве упрочняющего компаунда используют эпоксидный клей с наполнителем типа асбестовых волокон.

Поставленная задача в сварной муфте для ремонта трубопровода, состоящей из двух идентичных полумуфт, взаимодействующих между собой продольными концевыми участками, соединенными сварными швами, решается тем, что один из продольных концевых участков каждой полумуфты выполнен скошенным с уменьшением толщины ее стенки до острой кромки, при этом продольные концевые участки перед сваркой уложены внахлест.

Существенными отличительными признаками способа ремонта трубопровода являются:

- до установки полумуфт на трубопровод определяют кривизну его наружной поверхности на дефектном месте и внутренних поверхностей полумуфт в окружном направлении;

- находят и отмечают на одной из полумуфт зону с минимальной кривизной, в которой радиус кривизны муфты больше радиуса кривизны трубопровода;

- устанавливают полумуфту с отмеченной зоной на трубопровод, совмещая дефектное место и отмеченную зону;

- устанавливают вторую полумуфту на трубопровод, обеспечивая нахлест концевых участков обеих полумуфт с выполнением сварки;

- в качестве упрочняющего компаунда используют эпоксидный клей с наполнителем типа асбестовых волокон.

Существенными отличительными признаками заявленной сварной муфты для ремонта трубопровода являются:

- один из продольных концевых участков каждой полумуфты выполнен скошенным с уменьшением толщины ее стенки до острой кромки;

- продольные концевые участки уложены внахлест и сварены.

Приведенные выше существенные отличительные признаки заявленного изобретения нам не были известны из патентных и научно-технических источников информации и в совокупности позволяют решать задачу, поставленную перед изобретением, поэтому оно является «новым».

Приведенные выше существенные отличительные признаки заявленного изобретения для специалиста в нашей области явным образом не следуют из уровня техники и в связи с этим соответствуют критерию "Изобретательский уровень".

Заявленное изобретение соответствует критерию «Промышленная применимость», т.к. легко может быть использовано при ремонте действующих магистральных трубопроводов.

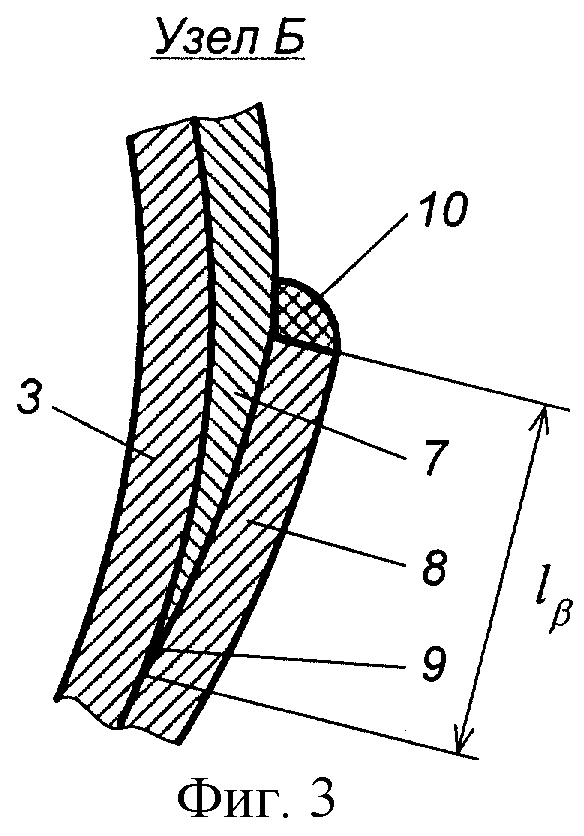

Конструкция сварной муфты показана на фиг.1-4. На фиг.1 представлен поперечный разрез трубопровода с установленной сварной муфтой; на фиг.2-3 - отдельные узлы соединения полумуфт между собой и сварной муфты с трубопроводом. На фиг.4 - вид на сварную муфту сбоку.

Сварная муфта для ремонта трубопровода, установленная на дефектное место 1 с размерами lα, lγ, с упрочняющим компаундом 2 в местах потери металла трубопровода 3 с продольными швами 4, состоит из двух полумуфт 5 и 6, уложенных на трубопровод с нахлестом на длине lβ продольных концевых участков 7, 8, причем один из них 7 выполнен скошенным с уменьшением толщины до острой кромки 9, а сами продольные концевые участки сварены швом 10.

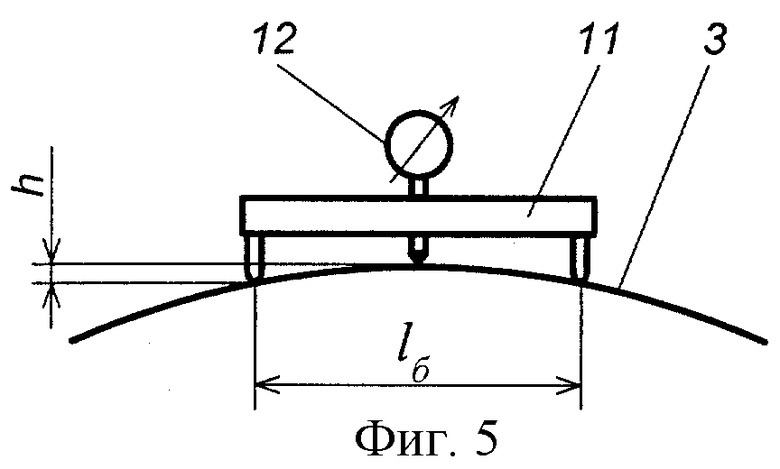

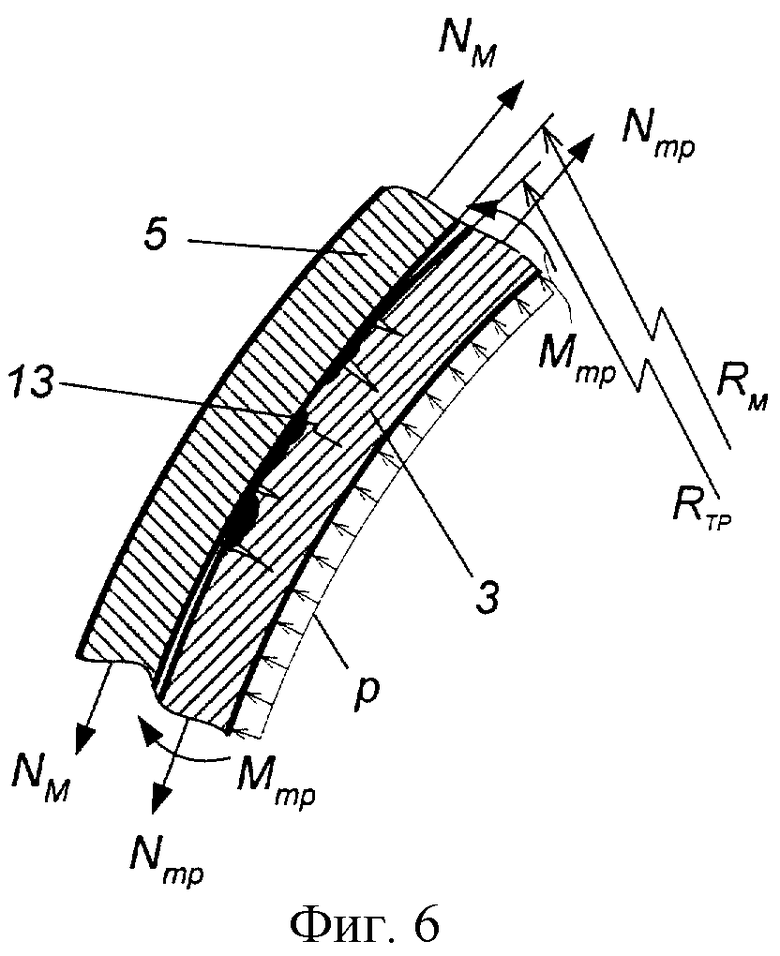

Элементы способа ремонта трубопровода с помощью сварной муфты представлены на фиг.4-6. На виде муфты сбоку показаны сечения Г-Г, Д-Д, в которых измеряются стрелки кривизны (фиг.4). Схема измерения стрелки кривизны показана на фиг.5, схема действия усилий при подъеме давления - на фиг.6.

Стрелки кривизны определяют на трубопроводе 3 и полумуфтах 5, 6 в сечениях Г-Г, Д-Д до установки муфты с помощью кривизномера 11, снабженного индикатором часового типа 12 с фиксацией стрелки h на базе кривизномера lб.

Заявленный способ реализуется следующим образом. Вскрывают дефектный участок 1 трубопровода 3, освобождают его от грунта, очищают от изоляции, удаляют методом шлифовки выступающие валики продольных сварных швов 4 трубопровода 3 на длине установки муфты, определяют стрелки кривизны h поверхности трубы на длине lα и подготовленных полумуфт по всей окружности в сечениях Г-Г, Д-Д, выбирают и отмечают на одной из полумуфт 5 зону с наименьшей величиной h, наносят упрочняющий компаунд 2 на участки потери металла дефектного места 1 трубопровода 3, устанавливают полумуфту 5 на трубопровод 3, совмещая дефектное место 1 с отмеченной зоной, затем устанавливают полумуфту 6 с нахлестом продольных концевых участков 7, 8 в диаметрально противоположных соединениях, захватывают полумуфты 5 и 6 наружным центратором и обжимают их максимальным усилием, затем в обжатом состоянии производят сварку продольных концов муфты швами 10.

Пример 1

Определить конструктивные параметры сварной муфты для ремонта магистрального газопровода ⊘1220×12 мм. Размеры дефектного места lγ=520 мм, lα=450 мм. Материал трубы - сталь 17 Г1С. Номинальная толщина стенки полумуфт δм=12 мм. Длина муфты по оси трубы (размер lB, фиг.4) выбирается с перекрытием дефектного места не менее чем по 100 мм с каждой стороны, т.е. lB=lγ+200=720 мм. Длина каждой полумуфты по окружности превышает длину полуокружности трубы на величину lβ. Один из продольных концов каждой полумуфты на длине lβ=120-150 мм выполнен скошенным с уменьшением толщины от номинального значения δм=12 мм до острой кромки 9 радиусом ˜ 0,5 мм. Наружная поверхность скошенного участка может быть плоской или иметь радиус кривизны, близкий к радиусу наружной поверхности трубы. Противоположные концевые участки полумуфт 5, 6, имеющие постоянную толщину, равную номинальной, на длине lβ выполнены отогнутыми наружу с максимальным отклонением от окружности внутренней поверхности полумуфты на величину δм.

Пример 2. Рассматриваются основные элементы способа ремонта трубопровода с помощью сварной муфты. Параметры трубопровода и муфты приведены в примере 1. Трубопровод выполнен из двухшовных труб. Дефектное место представляет собой колонию коррозионных язв и стресс-коррозионных трещин.

Участок трубопровода с дефектным местом вскрывают путем раскопки шурфа, удаляют противокоррозионную изоляцию с дефектного места и других мест на поверхности трубопровода, перекрываемой муфтой, где отсутствует адгезия, а также в точках установки кривизномера 11 в сечениях Г-Г, Д-Д, указанные места зачищают и обезжиривают, удаляют с помощью шлифмашинки валики продольных сварных швов, определяют на длине lα усредненное значение стрелок кривизны h на базе lб, равной 190 мм.

Номинальное значение стрелки кривизны наружной поверхности трубопровода диаметром 1220 мм hном=7,40 мм, что соответствует радиусу кривизны Rном=610 мм. Кривизномер 11 на длине lα устанавливается в каждом сечении Г-Г, Д-Д по 5 раз с шагом, равным половине базы, т.е. 0,5 lб=95 мм, охватывая дугу окружности, равную 570 мм, в которую входит длина lα=450 мм. Определяют среднеарифметическую величину hтр=Σhi/10. Предположим, hтр=7,30 мм. Затем определяют текущую величину hi для обеих полумуфт с внутренней стороны в сечениях Г-Г, Д-Д, передвигая Кривизномер 11 с шагом lб=190 мм. Отмечают зону на одной из полумуфт, где усредненная из трех установок кривизномера 11 на длине 570 мм величина hм достигает минимального значения, например, hм=6,80 мм.

После измерений кривизны коррозионные язвы заделывают упрочняющим и выравнивающим компаундом 2, например смесью эпоксидного клея с наполнителем, заподлицо с неповрежденной наружной поверхностью трубопровода, а остальную зачищенную от старой изоляции поверхность покрывают тонким слоем антикоррозионного праймера (раствора битума в бензине). После этого устанавливают полумуфту 5 с совмещением зоны минимальной кривизны и дефектного места 1 трубопровода, затем устанавливают полумуфту 6 с нахлестом продольных концевых участков 7, 8, обжимают установленные полумуфты центратором и сваривают места соединений концевых участков швами 10. На последнем этапе муфту изолируют, например, резинобитумной мастикой, включая торцевые участки по окружности трубопровода.

Эффективность изобретения заключается в следующем. Использование нахлеста продольных концевых участков не требует точной подгонки по месту стыкуемых полумуфт и специальной подготовки кромок под сварку, а достаточная длина нахлеста компенсирует неизбежный разброс длины окружности ремонтируемых труб и позволяет использовать максимальное усилие сжатия центраторами за счет взаимного сдвига концевых участков полумуфт по площади контакта.

Эффективность оптимального окружного положения муфты относительно дефектного места трубопровода показывается ниже расчетом.

Расчетная схема, приведенная на фиг.6, отражает положение фрагмента муфты 5 относительно дефектного места трубопровода 3 до обжатия муфты центратором с касанием поверхностей в т. 13 (т. - точка). При этом радиус кривизны муфты Rм больше радиуса кривизны трубопровода Rтр. В результате обжатия центратором и подъема внутреннего давления р перекачиваемой среды до нормативного уровня в элементах системы «трубопровод-муфта» возникнут растягивающие усилия Nм (в стенке муфты) и Nтр (в стенке трубопровода), а также изгибающий момент Мтр в стенке трубопровода, приведенные на схеме (фиг.6).

При этом зазор между контактирующими поверхностями закроется, радиус кривизны поверхности контакта в т. 13 примет некое среднее значение Rcp между Rм и Rтр, условно примем Rср=0,5(Rм+Rтр) (на фиг.6 не показан).

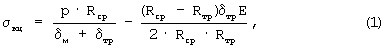

Кольцевые напряжения в стенке трубопровода, обусловленные усилием Nтр без учета дефектов в районе т. 13 будут определяться по формуле

где δм, δтр - толщина стенки муфты и трубопровода соответственно, м;

Rср - радиус кривизны поверхности контакта трубопровода с муфтой в т. 13 после создания внутреннего давления в трубопроводе, м;

- радиус кривизны муфты в т. 13 до ее нагружения, м;

- радиус кривизны муфты в т. 13 до ее нагружения, м;

- радиус кривизны трубопровода в т. 13 до его нагружения, м;

- радиус кривизны трубопровода в т. 13 до его нагружения, м;

lб - база кривизномера, м;

hм, hтр - стрелки кривизны муфты и трубопровода в т. 13, м;

Е - модуль упругости трубной стали, МПа;

р - давление перекачиваемого продукта, МПа

Первое слагаемое правой части формулы (1) отражает безмоментные кольцевые напряжения в трубопроводе и муфте, второе слагаемое - напряжения изгиба стенки трубопровода, а знак «минус» указывает на сжатие стенки трубопровода в дефектном месте за счет изгиба.

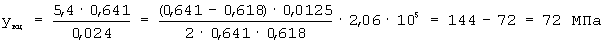

Исходные данные: р=5,4 МПа; lб=0,19 м; hм=0,0068 м; hтр=0,073 м; δм=δтр=0,012 м; Е=2,06·105 МПа.

Промежуточные результаты: Rм=0,664 м; Rтр=0,618 м; Rcp=0,641 м.

Напряжения

В результате оптимального расположения муфты удалось снизить кольцевые напряжения в стенке трубы в два раза. При неудачном расположении муфты возможен рост суммарных напряжений за счет знака напряжений изгиба, совпадающего со знаком кольцевых растягивающих напряжений. Для вышеприведенного примера при смене знака изгибающего момента кольцевые напряжения достигнут σкц=144+72=216 МПа, т.е. напряжения возрастут на 50%, что снизит надежность дефектного места трубопровода при эксплуатации.

Таким образом, применение данного изобретения упрощает монтаж муфты, ускоряет ремонт дефектного места трубопровода и повышает надежность его эксплуатации по сравнению с известными аналогичными техническими решениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА, ДЕФОРМИРОВАННОГО ИЗГИБОМ | 1997 |

|

RU2134373C1 |

| СПОСОБ БЕЗОГНЕВОГО РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2022 |

|

RU2788782C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2352855C1 |

| ПОЛИМЕРНАЯ МУФТА ДЛЯ РЕМОНТА ТРУБ С ЛОКАЛЬНЫМИ КОРРОЗИОННЫМИ ДЕФЕКТАМИ И СПОСОБ ЕЕ УСТАНОВКИ | 2001 |

|

RU2219423C2 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ТРУБОПРОВОДА | 1997 |

|

RU2133401C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

Изобретение относится к строительству трубопроводного транспорта в газовой, нефтяной и других отраслях промышленности и может найти широкое применение при ремонте несквозных дефектов стенок труб линейной части систем трубопроводов. Вскрывают трубопровод на дефектном месте, очищают на длине установки муфты, наносят упрочняющий компаунд. Подготавливают две полумуфты и их продольные концевые участки к сварке, устанавливают полумуфты на трубопровод с перекрытием дефектного места, обжимают полумуфты с взаимодействием их продольных концевых участков и сваривают. Предварительно на дефектном месте определяют кривизну наружной поверхности трубопровода и кривизну внутренних поверхностей полумуфт в окружном направлении. Отмечают на одной из полумуфт зону с минимальной кривизной. При установке на трубопровод полумуфты с отмеченной зоной совмещают дефектное место и отмеченную зону. Устанавливают вторую полумуфту с обеспечением нахлеста концевых участков полумуфт. Ускоряет и упрощает ремонт дефектного места трубопровода и повышает надежность его эксплуатации. 2 н.п. ф-лы; 6 ил.

| МАЗЕЛЬ А.Г и др | |||

| «Работоспособность сварных муфт для ремонта дефектов газопроводов», Строительство трубопроводов | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 1993 |

|

RU2104439C1 |

| Универсальная кассета-бугель | 1957 |

|

SU112128A1 |

| ГЕОФИЗИЧЕСКАЯ СИСТЕМА РЕГИСТРАЦИИ ДАННЫХ | 2004 |

|

RU2341814C2 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2006-10-10—Публикация

2004-12-08—Подача