Изобретение относится к гальваностегии, в частности к нанесению композиционных электрохимических покрытий (КЭП) на оснбве никеля, которые используются в различных отраслях промышленности для повышения износостойкости деталей и механизмов.

Целью изобретения является увеличение скорости осаждения покрытия и повышение его антифрикционных свойств.

Это достигается тем, что в способе электрохимического получения композиционных никелевых покрытий, путем осаждения из сернокислого электролита содержащего взвесь ультрадисперсных частиц материала второй фазы, согласно заявляемому решению, в качестве материала второй фазы берут порошок нихрома, полученный методом электрического взрыва, при его содержании в электролите 0,1-3,0 г/л и предварительной

обработкой в толуольном растворе стеариновой кислоты при следующем соотношении компонентов, мае.ч.:

стеариновая кислота2-3 толуол 35-40 порошок нихрома 57-63 Способ осуществляется следующим образом,

Стеариновую кислоту (2,0; 2,5: 3,0 мзс.ч.) растворяют в 35,0; 37,5; 40,0 мае.ч. толуола. Затем ультрадйсперсный порошок нихрома, полученный методом электрического взрыва проводников в инертном газе (аргоне), - материал второй фазы в количестве 63; 60 и 57 мае.ч. заливают этим раствором и тщательно перемешивают до полного смачивания всего порошка. После этого полученный порошок в количестве 0,1; 1,5; 3.0 грамма диспергируют в 1 л электролита, содержащего 245 г сернокислого никеля, 35

х| Ю IOO

&

Ю

г хлористого никеля и 25 г борной кис.лоты, растворенных в 1 л дистиллированной воды. Изделие, выполненное из стали 20, в виде диска диаметром 50 мм, покрывают композиционным покрытием на основе никеля в полученном электролите при температуре 85°С и токе с удельной плотностью 2; 40 и 60 А/дм2 в течение 10 мин. скорость осаждения композиционных электрохимических покрытий (КЭЛ) определялся путем деления прироста веса изделия на его площадь и время осаждения.

Антифрикционные свойства оценивались путем измерения коэффициента трения в паре трения сталь - КЭП.

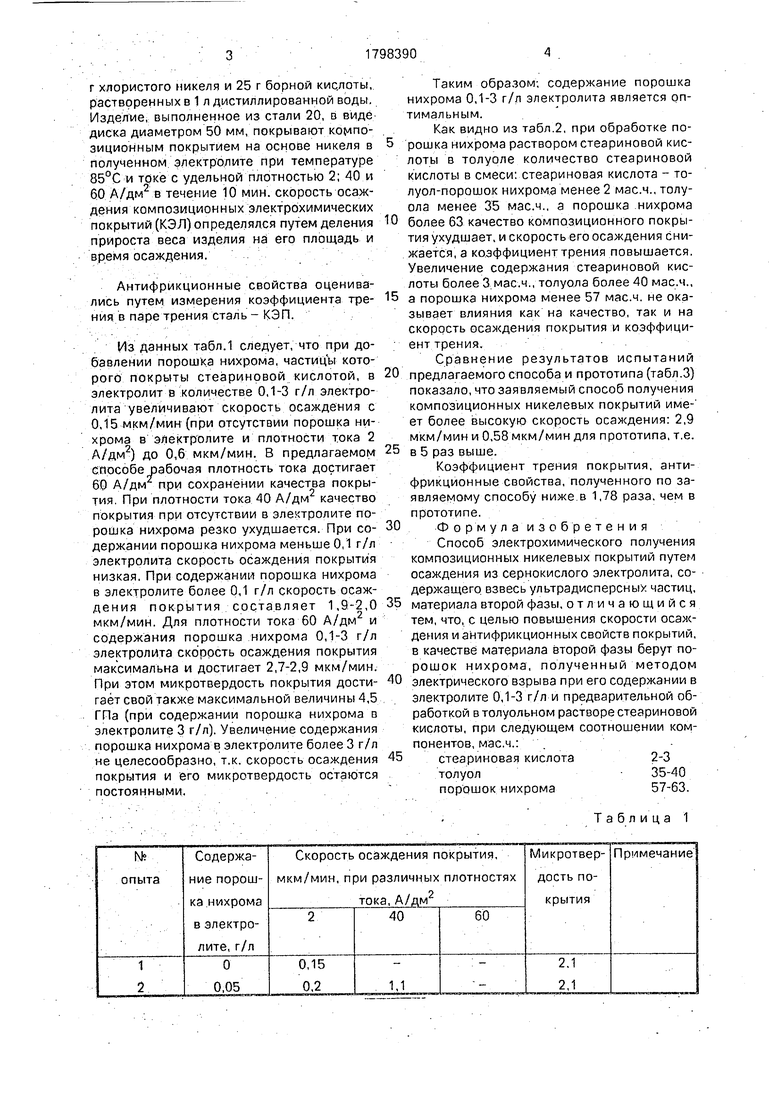

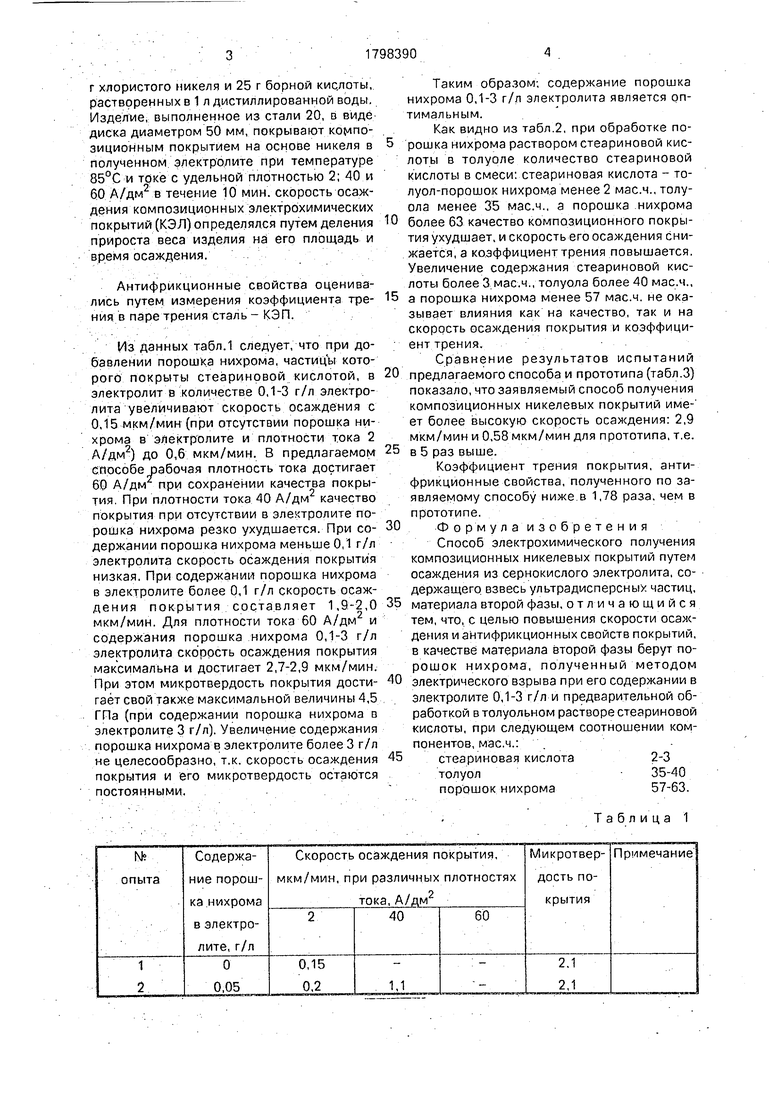

Изданных табл.1 следует, что при добавлении порошка нихрома, частицы которого покрыты стеариновой кислотой, в электролит в количестве 0,1-3 г/л электролита увеличивают скорость осаждения с 0,15 мкм/мин (при отсутствии порошка нихрома в электролите и плотности тока 2 А/дм2) до 0,6 мкм/мин, В предлагаемом способе рабочая плотность тока достигает 60 А/дм при сохранении качества покрытия. При плотности тока 40 А/дм2 качество покрытия при отсутствии в электролите порошка нихрома резко ухудшается. При содержании порошка нихрома меньше 0,1 г/л электролита скорость осаждения покрытия низкая. При содержании порошка нихрома в электролите более 0,1 г/л скорость осаждения покрытия составляет 1,9-2,0 мкм/мин. Для плотности тока 60 А/дм и содержания порошка нихрома 0,1-3 г/л электролита скорость осаждения покрытия максимальна и достигает 2,7-2,9 мкм/мин. При этом микротвердость покрытия достигает свой также максимальной величины 4,5 ГПа (при содержании порошка нихрома в электролите 3 г/л). Увеличение содержания порошка нихрома в электролите более 3 г/л не целесообразно, т.к. скорость осаждения покрытия и его микротвердость остаются постоянными.

0

5

0

5

0

5

0

5

Таким образом; содержание порошка нихрома 0,1-3 г/л электролита является оптимальным.

Как видно из табл.2, при обработке порошка нихрома раствором стеариновой кислоты в толуоле количество стеариновой кислоты в смеси: стеариновая кислота - толуол-порошок нихрома менее 2 мас.ч., толуола менее 35 мас.ч., а порошка нихрома более 63 качество композиционного покрытия ухудшает, и скорость его осаждения снижается, а коэффициент трения повышается. Увеличение содержания стеариновой кислоты более 3 мас.ч., толуола более 40 мас.ч., а порошка нихрома менее 57 мас.ч. не оказывает влияния как на качество, так и на скорость осаждения покрытия и коэффициент трения.

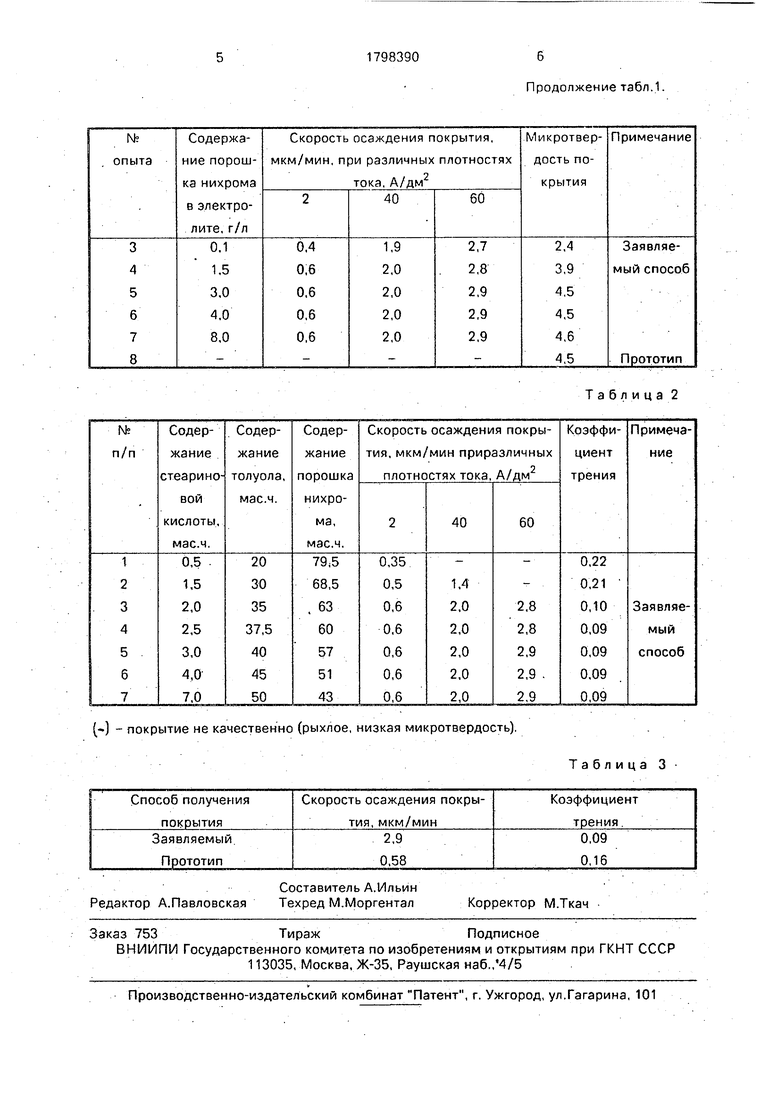

Сравнение результатов испытаний предлагаемого способа и прототипа (табл.3) показало, что заявляемый способ получения композиционных никелевых покрытий име- ет более высокую скорость осаждения: 2,9 мкм/мин и 0,58 мкм/мин для прототипа, т.е. в 5 раз выше.

Коэффициент трения покрытия, антифрикционные свойства, полученного по заявляемому способу ниже.в 1,78 раза, чем в прототипе.

Формулаизобретения Способ электрохимического получения композиционных никелевых покрытий путем осаждения из сернокислого электролита, содержащего, взвесь ультрадисперсных частиц, материала второй фазы, отличающийся тем, что, с целью повышения скорости осаждения м антифрикционных свойств покрытий, в качестве материала второй фазы берут порошок нихрома, полученный методом электрического взрыва при его содержании в электролите 0,1-3 г/ли предварительной обработкой втолуольном растворе стеариновой кислоты, при следующем соотношении компонентов, мас.ч.: .

стеариновая кислота2-3 толуол - 35-40 порошок нихрома 57-63.

Таблица 1

Продолжение табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННОЕ ЭЛЕКТРОХИМИЧЕСКОЕ ПОКРЫТИЕ | 1992 |

|

RU2048573C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО НИКЕЛЕВОГО ПОКРЫТИЯ | 2009 |

|

RU2411309C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНОГО ПОКРЫТИЯ | 2016 |

|

RU2639411C2 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2360044C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422562C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2010 |

|

RU2448203C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

Использование: нанесение композиционных электрохимических никелевых покрытий. Сущность изобретения: сернокислый никелевый электролит содержит взвесь ультрадисперсных частиц порошка нихрома. Порошок нихрома получают методом электрического взрыва. Содержание нихрома в электролите 0,1-3 г/л. Нихром предварительно обрабатывают в растворе состава, мае.ч: стеариновая кислота 2-3; толуол 35-40: порошок нихрома 57-63. 3 табл.

() - покрытие не качественно (рыхлое, низкая микротвердость).

Таблица 2

Таблица 3

| Бородин И.Н | |||

| Упрочнение деталей композиционными покрытиями | |||

| М.: Машиностроение, 1982, с.7-11 | |||

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-19—Подача