Изобретение относится к измерительной технике и предназначено для измерения давления, силы и деформации, а именно к измерителям, построенным на базе тензо- резисторных мостов.

Цель изобретения - повышение точности измерений,

Это достигается-тем, что в устройство, содержащее резистивную мостовую схему, в которой в одно плечо включен одной своей диагональю тензорезисторный мост, и дифференциальный усилитель, причем входная диагональ резистивной мостовой схемы подключена к источнику питания, введены дополнительный резистор, коммутатор, аналого-цифровой преобразователь и микропроцессор с цифровым индикатором и постоянным запоминающим устройством, при этом дополнительный постоянный резистор

включен в плечо резистивной мостовой схемы последовательно с одним из резисторов, образующих плечи резистивной мостовой схемы, выход которой подключен к первому и второму входам коммутатора, выход тен- зорезистивного моста подсоединен к третьему и четвертому входам коммутатора, точка соединения дополнительного и основного резисторов соединена с пятым входом коммутатора, причем первый и второй выходы коммутатора соединены с первым и вторым входами дифференциального усилителя, выход которого через аналого-цифровой преобразователь соединен с первым входом микропроцессора, причем первый выход микропроцессора соединен со вторым входом аналого-цифрового преобразователя, второй, третий и четвертый выходы микропроцессора соединены соответственно с

00

о о ю ю

00

шестым, седьмым и восьмым управляющими входами коммутатора.

Сущность изобретения состоит в том, что при питании тензорезисторного моста от источника тока, напряжение в диагона- лях моста зависит как от измеряемой величины (например, давления), так и от температуры. Напряжение на диагонали питания тензорезисторного моста зависит в основном от температуры и в малой степени от измеряемой величины. Напряжение на измерительной диагонали тензорезисторного моста, наоборот, в основном зависит от измеряемой величины и в малой степени от температуры. Кроме того, оба эти напря- женмя зависят от тока питания. Таким образом, передаточные характеристики тензорезисторного моста могут быть представлены в следующем виде;

(P;T;l) (P;T;I), (1) где Ui - напряжение в измерительной диагонали тензорезисторного моста;

Ua - напряжение в диагонали питания тензорезисторного моста (напряжение в из- мерительной диагонали термочувствительного моста);

I - ток питания тензорезисторного моста;

Т - температура;. Р-давление.

Каждой совокупности давления (силы, деформации) и температуры однозначно соответствует совокупность двух напряжений Ui и Uz. В предлагаемом устройстве реали- зована возможность измерения напряжений в обоих диагоналях и напряжения питания тензорезисторного моста. Совместная обработка трех напряжений дает возможность вычислить давление и температуру, исключая погрешность от изменения тока питания.

Введение в известный тензопреобразо- ( ватель микропроцессорного вычислительного устройства, аналого-цифрового преобразователя, постоянного запоминающего устройства и цифрового индикатора необходимо для реализации цифровой коррекции результатов измерения по температуре и току питания с последующим представлением реальных значений давления (силы, деформации) и температуры в цифровой форме.

Введение постоянного запоминающего устройства необходимо для хранения инди- видуальных градуировочных коэффициентов тензорезисторного моста и программы вычислений. Введение дополнительного резистора необходимо для получения на нем падения напряжения, пропорционального

напряжению питания. Выбор же соответствующего дополнительного резистора позволяет получить на нем падение напряжения, близкое к напряжениям в измерительных диагоналях тензорезисторного и термочувствительного мостов. Введение коммутаторов позволяет, используя один дифференциальный усилитель и один ана- лого-цифровой преобразователь, путем последовательных переключений проводить усиление и преобразование трех напряжений. Микропроцессорное вычислительное устройство позволяет, не изменяя конфигурации схемы, а лишь за счет изменения программы вычислений и набора градуировочных коэффициентов, учесть нелинейность выходных напряжений тензорезисторного моста и не требует индивидуальной .настройки устройства.

Дополнительное введение в известный тензопреобразоватёль аналогового коммутатора, микропроцессорного вычислительного устройства, постоянного запоминающего устройства, аналого-цифрового преобразователя, цифрового индикатора и дополнительного резистора достаточно для упрощения тензопреобразо- вател я и его настройки, а также расширения функциональных возможностей за счет одновременного измерения давления (силы/ деформации) и температуры.

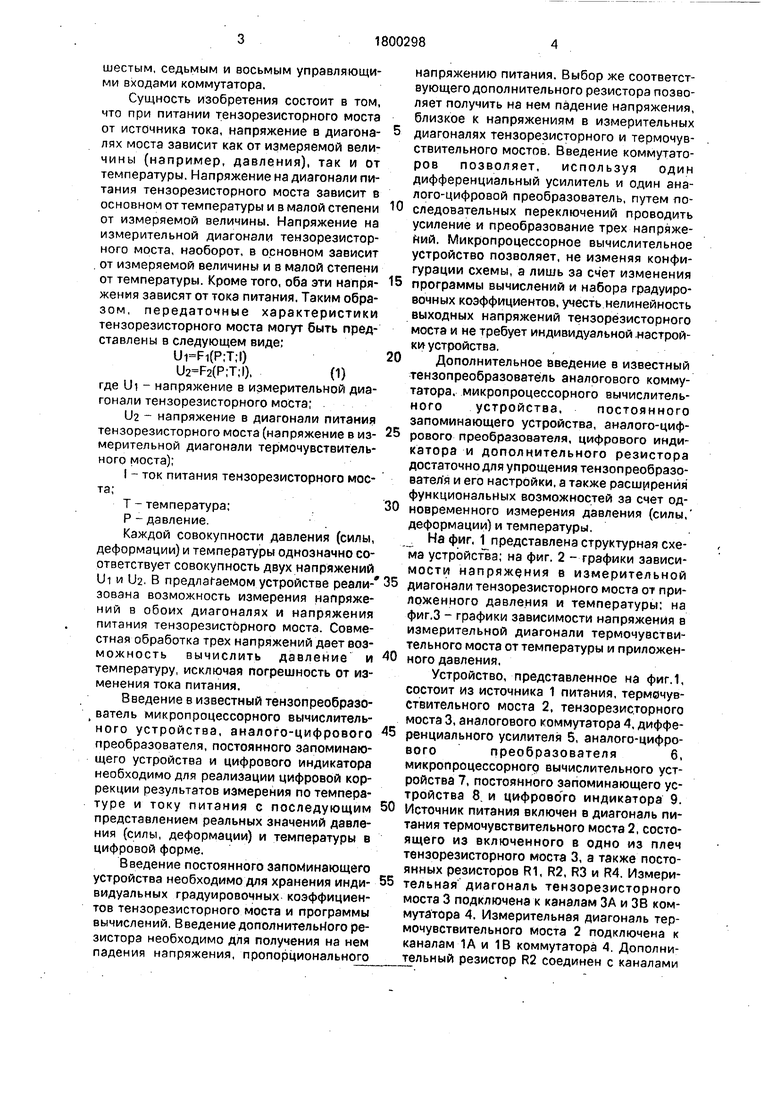

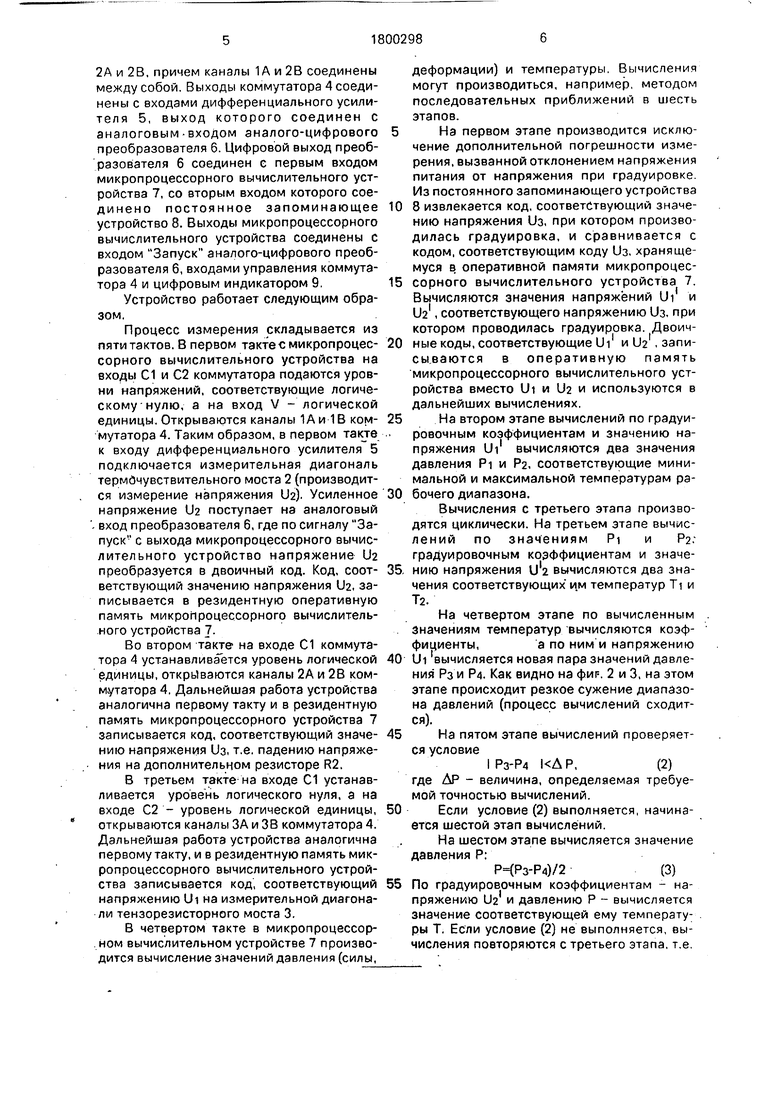

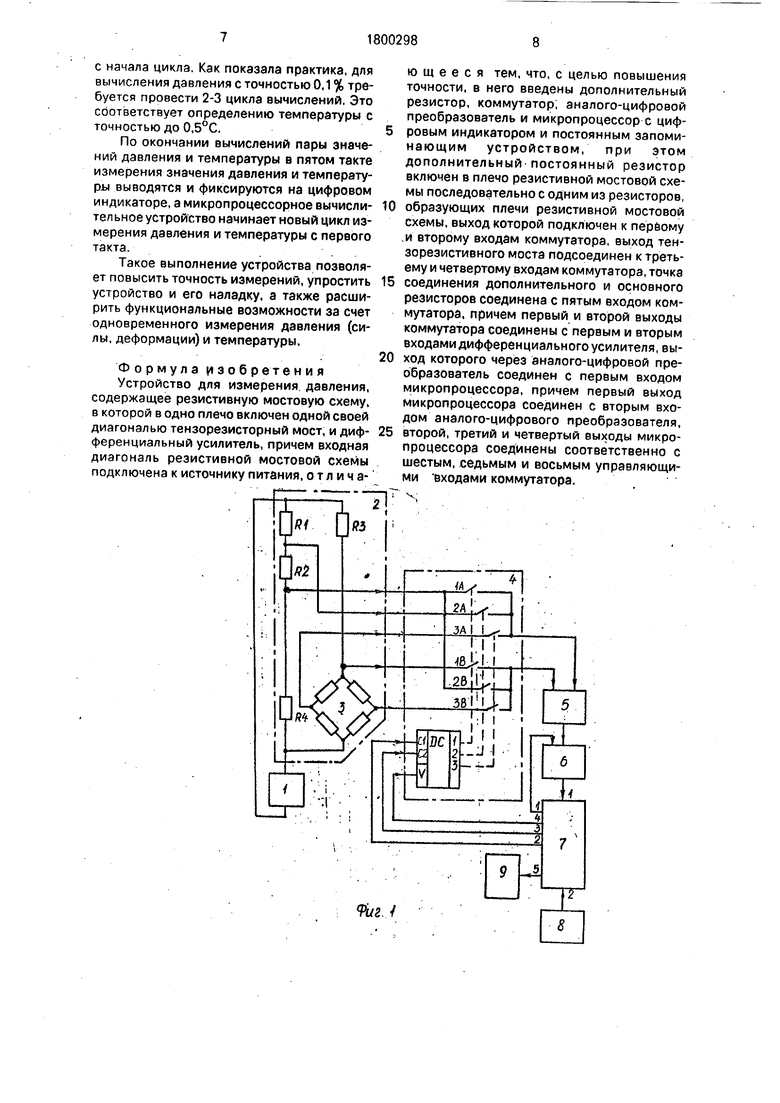

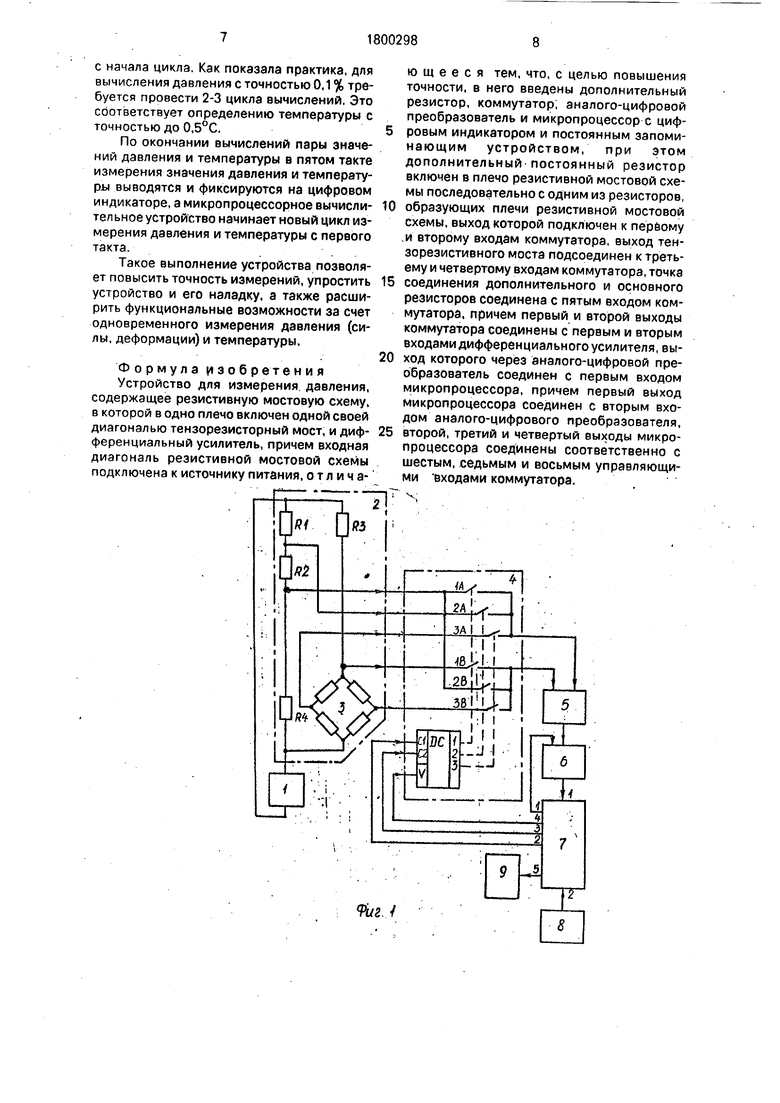

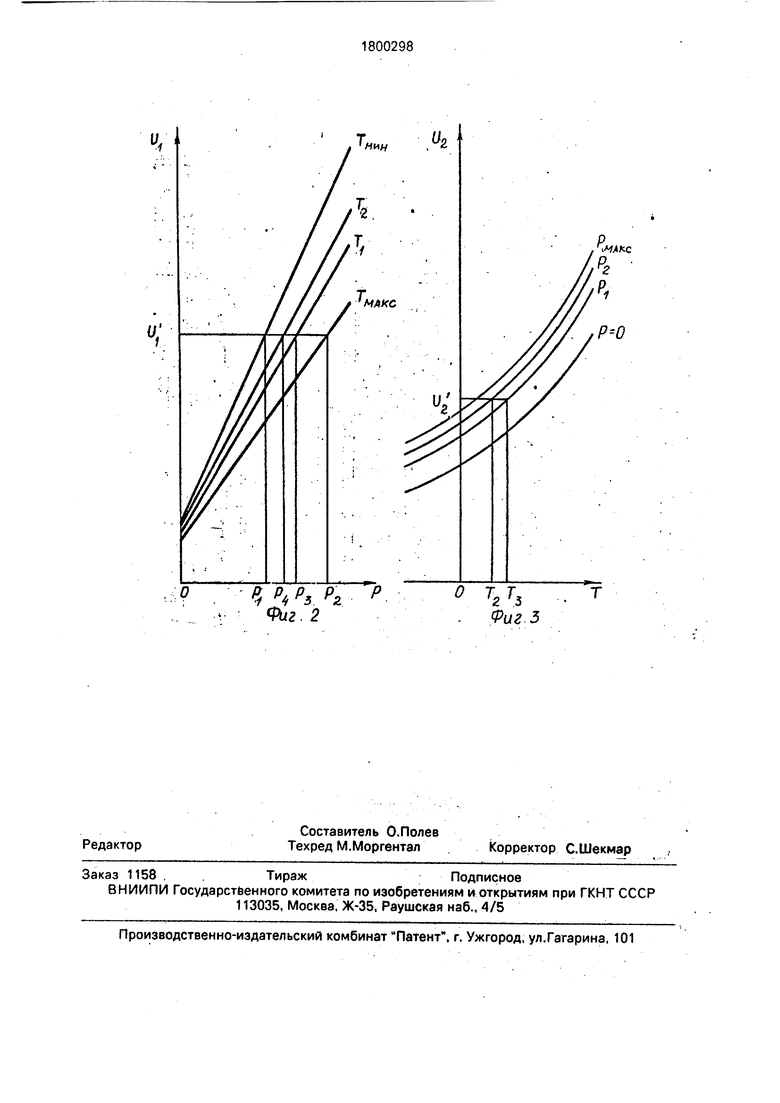

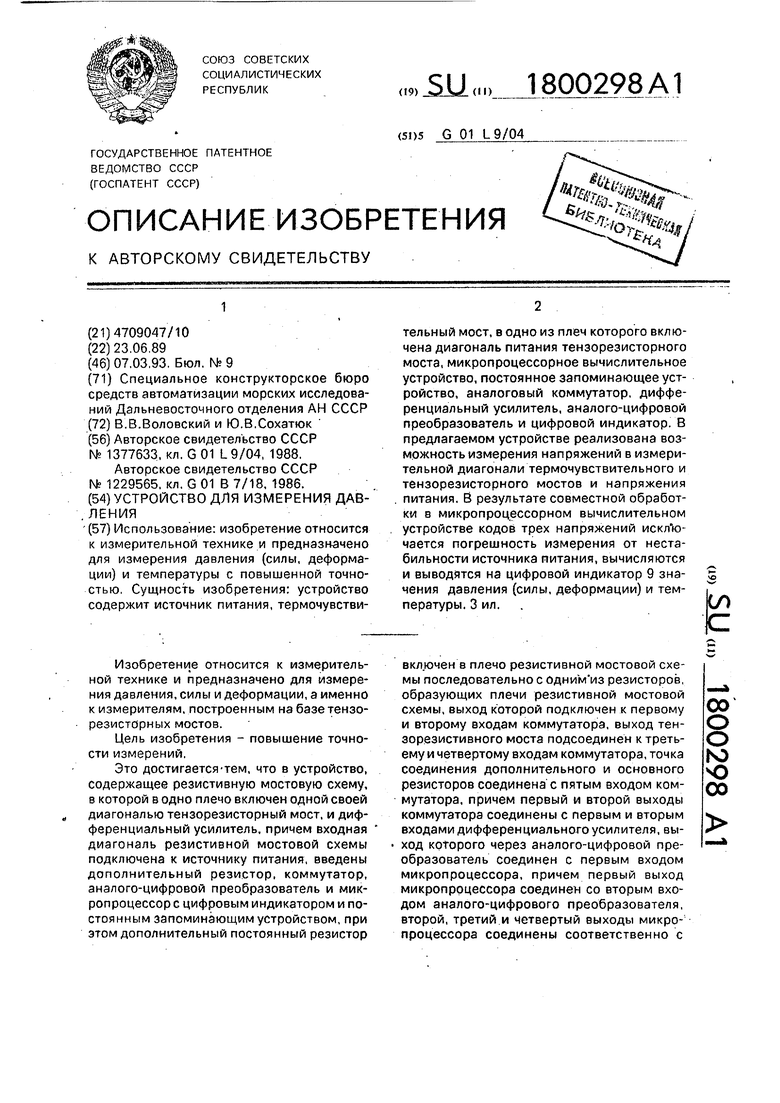

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - графики зависимости напряжения в измерительной диагонали тензорезисторного моста от приложенного давления и температуры; на фиг.З - графики зависимости напряжения в измерительной диагонали термочувствительного моста от температуры и приложенного давления,

Устройство, представленное на фиг.1, состоит из источника 1 питания, термочувствительного моста 2, тензорезисторного моста 3, аналогового коммутатора 4, дифференциального усилителя 5, аналого-цифровогопреобразователя 6, микропроцессорного вычислительного устройства 7, постоянного запоминающего устройства 8, и цифрово го индикатора 9. Источник питания включен в диагональ питания термочувствительного моста 2, состоящего из включенного в одно из плеч тензорезисторного моста 3, а также постоянных резисторов R1, R2, R3 и R4. Измерительная диагональ тензорезисторного моста 3 подключена к каналам ЗА и 3В коммутатора 4, Измерительная диагональ термочувствительного моста 2 подключена к каналам 1А и 1В коммутатора 4. Дополнительный резистор R2 соединен с каналами

2А и 2В, причем каналы 1А и 2В соединены между собой. Выходы коммутатора 4 соединены с входами дифференциального усилителя 5, выход которого соединен с аналоговым -входом аналого-цифрового преобразователя 6. Цифровой выход преобразователя 6 соединен е первым входом микропроцессорного вычислительного устройства 7, со вторым входом которого соединено постоянное запоминающее устройство 8. Выходы микропроцессорного вычислительного устройства соединены с входом Запуск аналого-цифрового преобразователя 6, входами управления коммутатора 4 и цифровым индикатором 9.

Устройство работает следующим образом.

Процесс измерения складывается из пяти тактов. В первом такте с микропроцессорного вычислительного устройства на входы С1 и С2 коммутатора подаются уровни напряжений, соответствующие логическому нулю, а на вход V - логической единицы. Открываются каналы 1Аи 1В коммутатора 4. Таким образом, в первом такте к входу дифференциального усилителя 5 подключается измерительная диагональ термочувствительного моста 2 (производится измерение напряжения U2). Усиленное напряжение U2 поступает на аналоговый . вход преобразователя 6, где по сигналу Запуск с выхода микропроцессорного вычислительного устройство напряжение Уа преобразуется в двоичный код. Код, соответствующий значению напряжения Уа, записывается в резидентную оперативную память микропроцессорного вычислительного устройства 7.

Во втором такте на входе С1 коммутатора 4 устанавливается уровень логической единицы, открываются каналы 2А и 2В коммутатора 4. Дальнейшая работа устройства аналогична первому такту и в резидентную память микропроцессорного устройства 7 записывается код, соответствующий значению напряжения Уз, т.е. падению напряже- ния на дополнительном резисторе R2.

В третьем такте на входе С1 устанавливается уровень логического нуля, а на входе С2 - уровень логической единицы, открываются каналы ЗА и 3В коммутатора 4. Дальнейшая работа устройства аналогична первому такту, и в резидентную память микропроцессорного вычислительного устройства записывается код, соответствующий напряжению Ui на измерительной диагонали тензорезисторного моста 3.

В четвертом такте в микропроцессор- . Ном вычислительном устройстве 7 производится вычисление значений давления (силы,

деформации) и температуры. Вычисления могут производиться, например, методом последовательных приближений в шесть этапов.

5На первом этапе производится исключение дополнительной погрешности измерения, вызванной отклонением напряжения питания от напряжения при градуировке. Из постоянного запоминающего устройства

0 8 извлекается код, соответствующий значению напряжения Уз, при котором производилась градуировка, и сравнивается с кодом, соответствующим коду Уз. хранящемуся в оперативной памяти микропроцес5 сорного вычислительного устройства 7. Вычисляются значения напряжений Ui1 и U21, соответствующего напряжению Уз, при котором проводилась градуировка. Двоич0 ные коды, соответствующие Ui и U2 , записываются в оперативную память микропроцессорного вычислительного устройства вместо Ui и U2 и используются в дальнейших вычислениях.

5 На втором этапе вычислений по градуи- ровочным коэффициентам и значению напряжения Ui1 вычисляются два значения давления Pi и Р2, соответствующие минимальной и максимальной температурам рэ0 бочего диапазона.

Вычисления с третьего этапа производятся циклически. На третьем этапе вычислений по значениям PI и Р2; градуировочным коэффициентам и значе5- нию напряжения u z вычисляются два значения соответствующих им температур TI и Т2.

На четвертом этапе по вычисленным Значениям температур вычисляются коэффициенты,а по ним и напряжению

0 Ui вычисляется новая пара значений давления Рз и Р4. Как видно на ФИР. 2 и 3, на этом этапе происходит резкое сужение диапазона давлений (процесс вычислений сходится).

5 На пятом этапе вычислений проверяется условие

I Рз-Р4 КАР,(2) где ДР - величина, определяемая требуемой точностью вычислений.

0 Если условие (2) выполняется, начинается шестой этап вычислений.

На шестом этапе вычисляется значение давления Р:

Р(Рз-Р4)/2(3)

5 По градуировочным коэффициентам - напряжению Уг и давлению Р - вычисляется значение соответствующей ему температу- . ры Т. Если условие (2) не выполняется, вычисления повторяются с третьего этапа, т.е.

с начала цикла. Как показала практика, для вычисления давления с точностью 0,1 % требуется провести 2-3 цикла вычислений. Это соответствует определению температуры с точностью до 0,5°С,

По окончании вычислений пары значений давления и температуры в пятом такте измерения значения давления и температуры выводятся и фиксируются на цифровом индикаторе, а микропроцессорное вычислительное устройство начинает новый цикл измерения давления и температуры с первого такта.

Такое выполнение устройства позволяет повысить точность измерений, упростить устройство и его наладку, а также расширить функциональные возможности за счет одновременного измерения давления (силы, деформации) и температуры.

Формула изобретения Устройство для измерения, давления, содержащее резистивную мостовую схему, в которой в одно плечо включен одной своей диагональю тензорезисторный мост, и дифференциальный усилитель, причем входная диагональ резистивной мостовой схемы подключена к источнику питания, отличающееся тем, что, с целью повышения точности, в него введены дополнительный резистор, коммутатор, аналого-цифровой преобразователь и микропроцессор с цифровым индикатором и постоянным запоминающим устройством, при этом дополнительный постоянный резистор включен в плечо резистивной мостовой схемы последовательно с одним из резисторов,

образующих плечи резистивной мостовой схемы, выход которой подключен к первому ,и второму входам коммутатора, выход тен- зорезистивного моста подсоединен к третьему и четвертому входам коммутатора, точка

соединения дополнительного и основного резисторов соединена с пятым входом коммутатора, причем первый и второй выходы коммутатора соединены с первым и вторым входами дифференциального усилителя, выход которого через аналого-цифровой преобразователь соединен с первым входом микропроцессора, причем первый выход микропроцессора соединен с вторым входом аналого-цифрового преобразователя,

второй, третий и четвертый выходы микропроцессора соединены соответственно с шестым, седьмым и восьмым управляющими входами коммутатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2196970C2 |

| Устройство для измерения давлений | 1988 |

|

SU1818560A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2012 |

|

RU2492439C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2013 |

|

RU2523754C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ИНТЕЛЛЕКТУАЛЬНЫЙ ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2012 |

|

RU2515079C2 |

| ТЕПЛОЭЛЕКТРИЧЕСКИЙ ВАКУУММЕТР | 2010 |

|

RU2427812C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| ИЗМЕРИТЕЛЬНЫЙ МОСТ | 2000 |

|

RU2171473C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2498250C1 |

Использование: изобретение относится к измерительной технике и предназначено для измерения давления (силы, деформации) и температуры с повышенной точностью. Сущность изобретения: устройство содержит источник питания, термочувствительный мост, в одно из плеч которого включена диагональ питания тензорезисторного моста, микропроцессорное вычислительное устройство, постоянное запоминающее устройство, аналоговый коммутатор, дифференциальный усилитель, аналого-цифровой преобразователь и цифровой индикатор. В предлагаемом устройстве реализована возможность измерения напряжений в измерительной диагонали термочувствительного и тензорезисторного мостов и напряжения питания. В результате совместной обработки в микропроцессорном вычислительном устройстве кодов трех напряжений искл Ю- чается погрешность измерения от нестабильности источника питания, вычисляются и выводятся на цифровой индикатор 9 значения давления (силы, деформации) и температуры. 3 ил.

| Датчик давления | 1986 |

|

SU1377633A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тензопреобразователь | 1985 |

|

SU1229565A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-07—Публикация

1989-06-23—Подача