Предлагаемое изобретение относится к измерительной технике и может быть использовано при измерении давления жидких и газообразных сред.

Известны способы измерения давления с использованием тензорезисторного датчика давления и устройства для измерения давления [1, 2], в которых измеряемое давление вычисляют из напряжений питающей и измерительной диагоналей мостовой измерительной схемы, а тензорезисторный преобразователь выполняют в виде нано- и микроэлектромеханической системы (НиМЭМС) [3, 4].

Недостатком таких способов и устройств является невозможность обнаружения факта изменения сопротивлений тензорезисторов (в результате старения, выхода из строя и т.п.) и, соответственно, недостоверности результата измерения.

Наиболее близким по технической сущности к предлагаемому решению является выбранный в качестве прототипа способ измерения давления и тензорезисторный датчик давления на его основе [5]. Он заключается в том, что воздействие измеряемого давления преобразуется в изменение сопротивлений тензорезисторного преобразователя (тензорезисторной НиМЭМС), подключенного к источнику тока, измерении напряжений в измерительной и питающей диагоналях мостовой измерительной цепи и преобразовании измеренных значений напряжений в давление.

Датчик давления, реализующий такой способ, содержит тензорезисторный преобразователь давления (НиМЭМС) с мостовой измерительной цепью из тензорезисторов, питающая диагональ которой подключена к источнику тока и к аналого-цифровому преобразователю (АЦП), измерительная диагональ мостовой измерительной цепи тоже подключена к аналого-цифровому преобразователю. Имеется вычислительное устройство в виде микроконтроллера, соединенное с аналого-цифровым преобразователем, постоянным запоминающим устройством (ПЗУ) и цифровым интерфейсом, выход которого является выходом датчика. В процессе калибровки датчика осуществляется регистрация сигналов, соответствующих напряжениям в измерительной и питающей диагоналях моста при контрольных значениях давления и температуры.

Недостатком известного способа и датчика давления на его основе является отсутствие самоконтроля, обусловленное тем, что в процессе измерения регистрируются только значения напряжений измерительной и питающей диагоналей, являющихся соответственно мерой давления и мерой температуры, что вследствие отсутствия избыточности информации не позволяет провести проверку достоверности результата измерения. В процессе калибровки данного датчика в ПЗУ записывается только информация (полиномиальные коэффициенты аппроксимирующей зависимости), необходимая для вычисления давления исходя из значений напряжений измерительной и питающей диагоналей, что недостаточно для проведения самоконтроля.

Задачей предлагаемого изобретения является повышение надежности результата измерения путем введения самоконтроля датчика и осуществления проверки достоверности измерения давления за счет сравнения измеренных и вычисленных значений напряжений между одним узлом питающей диагонали и каждым из узлов измерительной диагонали.

Техническим результатом изобретения является повышение надежности результата измерения путем введения самоконтроля датчика и осуществления проверки достоверности измерения давления за счет сравнения измеренных и вычисленных значений напряжений между одним узлом питающей диагонали и каждым из узлов измерительной диагонали.

Это достигается тем, что в способе измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы, содержащей мостовую измерительную цепь из тензорезисторов, заключающемся в том, что питающую диагональ мостовой измерительной цепи подключают к источнику постоянного тока и регистрируют напряжения между узлами мостовой измерительной цепи, подают давление, вначале в режиме калибровки, а затем в режиме измерения, причем в режиме калибровки осуществляют регистрацию напряжений между узлами мостовой измерительной цепи, а в режиме измерения осуществляют вычисление измеренного давления по текущим данным напряжений между узлами мостовой измерительной цепи и данным, зарегистрированным в режиме калибровки, в соответствии с предлагаемым изобретением, в режиме калибровки и измерения одновременно регистрируют данные напряжений между узлами питающей диагонали Upt, между одним узлом питающей диагонали и первым узлом измерительной диагонали Uiz1, а также между тем же узлом питающей диагонали и вторым узлом измерительной диагонали Uiz2, причем в режиме калибровки сохраняют данные для вычисления напряжений Uiz1, Uiz2, а в режиме измерения вычисляют измеренное значение давления Р исходя из напряжений питающей диагонали Upt и измерительной диагонали Uiz=Uiz1-Uiz2 и сохраненных на этапе калибровки данных, затем вычисляют напряжения между узлом питающей диагонали и первым узлом измерительной диагонали, а также между тем же узлом питающей диагонали и вторым узлом измерительной диагонали исходя из величины измеренного значения давления Р, напряжения питающей диагонали Upt и сохраненных на этапе калибровки данных, определяют разницу между вычисленными и измеренными значениями напряжений Uiz1, Uiz2, и если эта разница превышает значение критерия стабильности, то принимается решение о недостоверности результата измерения давления.

В датчике давления на основе НиМЭМС, реализующем предлагаемый способ, содержащем мостовую измерительную цепь из тензорезисторов R1, R2, R3, R4, аналого-цифровые преобразователи (АЦП), вычислительное устройство (ВУ), постоянное запоминающее устройство (ПЗУ), цифровой интерфейс (ЦИ), причем мостовая измерительная цепь подключена к АЦП, их выходы соединены со входами ВУ, которое соединено с ПЗУ и ЦИ, при этом вход первого АЦП подключен к диагонали питания мостовой измерительной цепи, в соответствии с предлагаемым изобретением, входы второго АЦП подключены к узлу питающей диагонали и первому узлу измерительной диагонали, а входы третьего АЦП - к тому же узлу питающей диагонали и второму узлу измерительной диагонали, при этом вычислительное устройство содержит блок преобразования кода АЦП в численное значение напряжения, блок расчета численного значения давления, блок самоконтроля, причем блок преобразования кода АЦП в численное значение напряжения имеет первый, второй и третий входы, являющиеся входами вычислительного устройства, первый, второй и третий выходы блока преобразования кода АЦП в численное значение напряжения соединены с первым, вторым и третьим входами блока расчета численного значения давления, а четвертый вход является четвертым входом вычислительного устройства, выход блока расчета численного значения давления является первым входом блока самоконтроля, второй, третий и четвертый входы которого соединены с первым, вторым и третьим выходами блока преобразования кода АЦП в численное значение напряжения, а пятый вход соединен с четвертым входом вычислительного устройства.

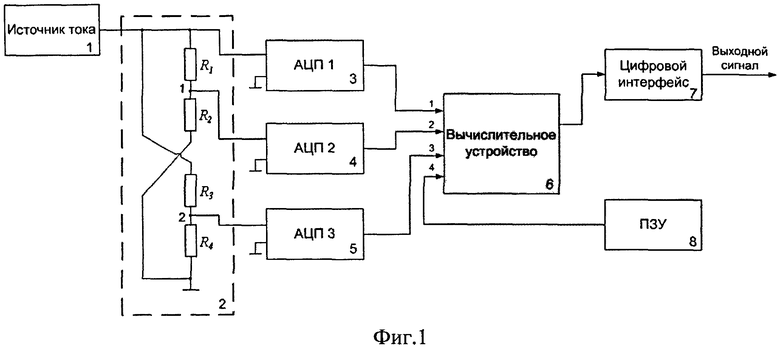

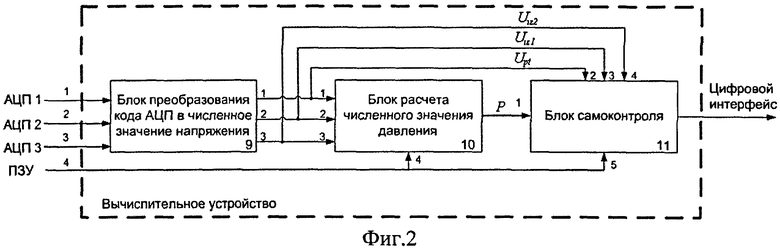

На фиг.1 изображена структурная схема предлагаемого датчика давления на основе НиМЭМС, реализующего предлагаемый способ измерения. На фиг.2 приведена структурная схема вычислительного устройства.

Датчик давления на основе НиМЭМС, реализующий предлагаемый способ измерения, содержит источник тока 1, мостовую измерительную цепь 2 из тензорезисторов R1, R2, R3, R4 НиМЭМС, первый 3, второй 4 и третий 5 аналого-цифровые преобразователи, вычислительное устройство 6, цифровой интерфейс 7, постоянное запоминающее устройство 8 (фиг.1). Вычислительное устройство 6 включает в себя блок 9 преобразования кода АЦП в численное значение напряжения, блок 10 расчета численного значения давления, блок самоконтроля 11 (фиг.2).

Датчик давления работает следующим образом. Мостовая измерительная цепь 2 из тензорезисторов R1, R2, R3, R4 НиМЭМС питается от источника постоянного тока 1 (фиг.1). В результате воздействия давления возникают деформации тензорезисторов, включенных в мостовую измерительную цепь 2. Изменение сопротивлений тензорезисторов R1, R2, R3, R4 приводит к изменению напряжений Uiz1, Uiz2 на тензорезисторах R2, R4 (потенциалов узлов измерительной диагонали). Напряжение Upt питающей диагонали моста 2 зависит от температуры тензорезисторного преобразователя. Напряжения Upt, Uiz1, Uiz2 поступают на вход первого 3, второго 4 и третьего 5 аналого-цифровых преобразователей. Выходы аналого-цифровых преобразователей соединены с первым, вторым и третьим входами вычислительного устройства 6, являющимися также первым, вторым и третьим входами блока 9 преобразования кода АЦП в численное значение напряжения. Вычисленные данным блоком значения напряжений Upt, Uiz1, Uiz2 подаются в блок 10 расчета численного значения давления, который вычисляет численное значение Р измеренного давления по данным, хранящимся в постоянном запоминающем устройстве 8 исходя из напряжений питающей Upt и измерительной Uiz=Uiz1-Uiz2 диагоналей. В качестве таких данных могут служить коэффициенты полиномиального выражения, сохраненные в ПЗУ 8 на этапе калибровки, либо данные для вычисления сплайн-интерполяции. Вычисленное численное значение давления подается на первый вход блока самоконтроля 11. На второй, третий и четвертый входы блока 11 подаются значения измеренных напряжений Upt, Uiz1, Uiz2, а пятый вход является четвертым входом вычислительного устройства, соединенным с ПЗУ 8. Блок самоконтроля 11 вычисляет напряжения Uiz1, Uiz2 по данным измеренного напряжения Upt и вычисленного давления Р с помощью данных, хранящихся в постоянном запоминающем устройстве 8, которыми могут служить коэффициенты полиномиального выражения либо данные для вычисления сплайн-интерполяции. Блок самоконтроля производит сравнение вычисленных напряжений с измеренными Uiz1, Uiz2. В случае если их разница не превышает допустимого значения тестового критерия стабильности, на выходе блока самоконтроля 11 будет значение давления, вычисленное блоком 10 расчета численного значения давления, в противном случае на выход блока самоконтроля 11, кроме значения давления, поступит сигнал, сообщающий о недостоверности значения измеренного давления. С выхода блока самоконтроля 11 сигнал поступает на вход цифрового интерфейса 7, формирующего выходной сигнал датчика (о давлении и его достоверности).

Калибровка осуществляется путем регистрации напряжения Upt питающей диагонали мостовой схемы, напряжений Uiz1, Uiz2 на тензорезисторах R2, R4 при установленных контрольных значениях эталонных давления и температуры, вычислении данных (например, полиномиальных коэффициентов аппроксимирующей зависимости) для нахождения значения давления Р из значений напряжения питающей Upt и измерительной Uiz=Uiz1-Viz2 диагоналей, а также данных для вычисления напряжений Uiz1, Uiz2 из напряжения Upt питающей диагонали и давления Р, и записи этих данных в постоянное запоминающее устройство.

Таким образом, при использовании предложенного способа измерения давления и интеллектуального датчика давления на основе НиМЭМС повышается надежность результата измерения за счет введения самоконтроля датчика и осуществления проверки достоверности измерения давления.

Источники информации

1. А.с. СССР №1597623, МПИ G01L 9/04, Бюл. №37 от 07.10.90. Устройство для измерения давления / В.А.Васильев, А.И.Тихонов.

2. Патент РФ №2304762, МПК G01L 9/04, Бюл. №23 от 20.08.2007. Способ и устройство измерения давления / В.И.Садовников, А.Н.Кононов, А.Я.Аникин, В.А.Ларионов, А.Л.Шестаков.

3. Патент РФ №2398195, G01L 9/04, Бюл. №24 от 27.08.2010. Способ изготовления нано- и микроэлектромеханической системы датчика давления и датчик давления на его основе / П.С.Чернов, В.А.Васильев, Е.М.Белозубов.

4. Патент РФ 2411474 G01L 9/04, Бюл. №4 от 10.02.2011. Датчик давления повышенной точности на основе нано- и микроэлектромеханической системы с тонкопленочными тензорезисторами / П.С.Чернов, В.А.Васильев, Е.М.Белозубов.

5. Патент РФ №2300745, МПК G01L 9/04, Бюл. №16 от 10.06.2007. Устройство для измерения давления / Ю.Г.Свинолупов, В.В.Бычков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2498250C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, СПОСОБ КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2484435C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И КАЛИБРОВКИ НА ОСНОВЕ ТЕНЗОМОСТОВОГО ИНТЕГРАЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ | 2015 |

|

RU2585486C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОСТАБИЛЬНОГО ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2601204C1 |

| Устройство для измерения давления | 1988 |

|

SU1599679A1 |

| СПОСОБ ИЗМЕРЕНИЯ РАЗНОРОДНЫХ ФИЗИЧЕСКИХ ВЕЛИЧИН | 2016 |

|

RU2626034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ С ВЫСОКОЙ ВРЕМЕННОЙ И ТЕМПЕРАТУРНОЙ СТАБИЛЬНОСТЬЮ НА ОСНОВЕ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2594677C1 |

| ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ С ЧАСТОТНЫМ ВЫХОДНЫМ СИГНАЛОМ | 2009 |

|

RU2408857C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ С ЧАСТОТНЫМ ВЫХОДОМ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2009 |

|

RU2406985C1 |

Предлагаемое изобретение относится к измерительной технике и может быть использовано при измерении давления жидких и газообразных сред. Заявленная группа изобретений включает способ измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы (НиМЭМС) и интеллектуальный датчик давления на основе НиМЭМС. При этом в способе измерения давления, в режиме калибровки и измерения одновременно регистрируют данные напряжений между узлами питающей диагонали Upt, между одним узлом питающей диагонали и каждым из узлов измерительной диагонали (Uiz1, Uiz2). В режиме калибровки сохраняют данные для вычисления напряжений Uiz1, Uiz2, а в режиме измерения вычисляют измеренное значение давления Р исходя из напряжений питающей диагонали Upt и измерительной диагонали Uiz=Uiz1-Uiz2 и сохраненных на этапе калибровки данных. Затем вычисляют напряжения между узлом питающей диагонали и каждым из узлов измерительной диагонали, исходя из величины измеренного значения давления Р, напряжения питающей диагонали Upt и сохраненных на этапе калибровки данных, определяют разницу между вычисленными и измеренными значениями напряжений Uiz1, Uiz2. Если эта разница превышает значение критерия стабильности, то принимается решение о недостоверности результата измерения давления. Интеллектуальный датчик давления на основе НиМЭМС, реализующий предлагаемый способ измерения давления, содержит мостовую измерительную цепь из тензорезисторов, источник тока, три аналого-цифровых преобразователя, вычислительное устройство, постоянное запоминающее устройство и цифровой интерфейс, причем вычислительное устройство блока самоконтроля, второй, третий и четвертый входы которого соединены с первым, вторым и третьим выходами блока преобразования кода АЦП в численное значение напряжения, а пятый вход соединен с четвертым входом вычислительного устройства. Задачей предлагаемого изобретения является повышение надежности результата измерения путем введения самоконтроля датчика и осуществления проверки достоверности измерения давления за счет сравнения измеренных и вычисленных значений напряжений между одним узлом питающей диагонали и каждым из узлов измерительной диагонали. Техническим результатом изобретения является повышение надежности результата измерения путем введения самоконтроля датчика и осуществления проверки достоверности измерения давления за счет сравнения измеренных и вычисленных значений напряжений между одним узлом питающей диагонали и каждым из узлов измерительной диагонали. 2 н.п. ф-лы, 2 ил.

1. Способ измерения давления с использованием тензорезисторного датчика давления на основе нано- и микроэлектромеханической системы (НиМЭМС), содержащей мостовую измерительную цепь из тензорезисторов, заключающийся в том, что питающую диагональ мостовой измерительной цепи подключают к источнику постоянного тока и регистрируют напряжения между узлами мостовой измерительной цепи, подают давление, вначале в режиме калибровки, а затем в режиме измерения, причем в режиме калибровки осуществляют регистрацию напряжений между узлами мостовой измерительной цепи, а в режиме измерения осуществляют вычисление измеренного давления по текущим данным напряжений между узлами мостовой измерительной цепи и данным, зарегистрированным в режиме калибровки, отличающийся тем, что в режиме калибровки и измерения одновременно регистрируют данные напряжений между узлами питающей диагонали Upt, между одним узлом питающей диагонали и первым узлом измерительной диагонали Uiz1, a также между тем же узлом питающей диагонали и вторым узлом измерительной диагонали Uiz2, причем в режиме калибровки сохраняют данные для вычисления напряжений Uiz1, Uiz2, а в режиме измерения вычисляют измеренное значение давления Р исходя из напряжений питающей диагонали Upt и измерительной диагонали Uiz=Uiz1-Uiz2 и сохраненных на этапе калибровки данных, затем вычисляют напряжения между узлом питающей диагонали и первым узлом измерительной диагонали, а также между тем же узлом питающей диагонали и вторым узлом измерительной диагонали исходя из величины измеренного значения давления Р, напряжения питающей диагонали Upt и сохраненных на этапе калибровки данных, определяют разницу между вычисленными и измеренными значениями напряжений Uiz1, Uiz2, и если эта разница превышает значение критерия стабильности, то принимается решение о недостоверности результата измерения давления.

2. Интеллектуальный датчик давления на основе НиМЭМС, реализующий способ измерения по п.1, содержащий мостовую измерительную цепь из тензорезисторов R1, R2, R3, R4, аналого-цифровые преобразователи (АЦП), вычислительное устройство (ВУ), постоянное запоминающее устройство (ПЗУ), цифровой интерфейс (ЦИ), причем мостовая измерительная цепь подключена к АЦП, их выходы соединены со входами ВУ, которое соединено с ПЗУ и ЦИ, при этом вход первого АЦП подключен к диагонали питания мостовой измерительной цепи, отличающийся тем, что входы второго АЦП подключены к узлу питающей диагонали и первому узлу измерительной диагонали, а входы третьего АЦП - к тому же узлу питающей диагонали и второму узлу измерительной диагонали, при этом вычислительное устройство содержит блок преобразования кода АЦП в численное значение напряжения, блок расчета численного значения давления, блок самоконтроля, причем блок преобразования кода АЦП в численное значение напряжения имеет первый, второй и третий входы, являющиеся входами вычислительного устройства, первый, второй и третий выходы блока преобразования кода АЦП в численное значение напряжения соединены с первым, вторым и третьим входами блока расчета численного значения давления, а четвертый вход является четвертым входом вычислительного устройства, выход блока расчета численного значения давления является первым входом блока самоконтроля, второй, третий и четвертый входы которого соединены с первым, вторым и третьим выходами блока преобразования кода АЦП в численное значение напряжения, а пятый вход соединен с четвертым входом вычислительного устройства.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА ДАВЛЕНИЯ И ДАТЧИК ДАВЛЕНИЯ НА ЕГО ОСНОВЕ | 2009 |

|

RU2398195C1 |

| US 7249518 B2 31.07.2007 | |||

Авторы

Даты

2014-05-10—Публикация

2012-05-03—Подача