Изобретение относится к измерительной технике. Конкретно - к устройствам для измерения давления.

Известно устройство для измерения давления [1], выполненное на основе тензорезисторного преобразователя давления в виде моста Уитстона. Питание моста осуществляется от источника тока. С измерительной диагональю моста соединен дифференциальный усилитель, выходы которого соединены с первым входом коммутатора и со входом пикового детектора. Второй вход коммутатора соединен с выходом пикового детектора. Выход коммутатора соединен с входом аналого-цифрового преобразователя (АЦП), выход которого соединен с цифровым индикатором. Тензорезисторный преобразователь преобразует измеряемое давление в соответствующее ему электрическое напряжение, которое усиливается дифференциальным усилителем. Выходное напряжение усилителя поступает на вход пикового детектора. При помощи коммутатора осуществляется подключение входа АЦП либо к входу дифференциального усилителя, либо к выходу пикового детектора, либо к выходу делителя напряжения питания. Источник опорного напряжения, соединенный с управляющим входом источника тока, компенсирует мультипликативную погрешность измерения давления. Недостатком устройства является невысокая точность измерения давления, обусловленная неисключенной погрешностью, обусловленной нелинейностью преобразователя давления, температурной погрешностью и погрешностью от временного дрейфа нуля.

Наиболее близким к заявляемому объекту является устройство для измерения давления [2], содержащее подключенный к источнику постоянного напряжения тензорезисторный преобразователь давления, у которого четыре тензорезистора включены по мостовой схеме Уитстона, терморезисторный датчик температуры, выполненный в виде отдельного элемента, размещенного на общей с мостовой схемой пластине, дифференциальный усилитель, микроконтроллер, имеющий в своем составе аналого-цифровой преобразователь, и источник опорного напряжения, блок энергонезависимой памяти, преобразователь напряжение - ток, цифроаналоговый преобразователь, первый выход которого соединен с входом преобразователя напряжение - ток, цифровой интерфейс и источник питания. Установка нуля и диапазона выходного сигнала дифференциального усилителя осуществляется подстроечными резисторами. Для уменьшения погрешности, обусловленной нелинейностью преобразователя давления, используется аппроксимация обратной входной функции выходного сигнала тензопреобразователя от измеряемого давления полиномом второго порядка, температурная зависимость каждого из коэффициентов которого также аппроксимируется полиномом второго порядка индивидуально для каждого устройства. Недостатками устройства являются невысокая точность измерения давления, в том числе обусловленная низкой стабильностью его метрологических характеристик в промышленных условиях эксплуатации (за счет использования в нем подстроечных резисторов, структура которых такова, что при вибрации устройства происходят изменения значений их сопротивлений), и невозможность использования для его изготовления стандартных тензорезисторных преобразователей давления, в состав которых не входит отдельный терморезистор.

Технический результат, на достижение которого направлено предлагаемое решение, - повышение точности измерения давления и расширение функциональных возможностей устройства.

Это достигается тем, что в устройстве для измерения давления, содержащем тензорезисторный преобразователь давления, выполненный в виде моста Уитстона, терморезисторный датчик температуры, аналого-цифровой преобразователь, дифференциальный усилитель, выходы которого соединены с первым и вторым входами аналого-цифрового преобразователя, микроконтроллер, цифроаналоговый преобразователь, аналоговый выход которого соединен с входом преобразователя напряжение - ток, цифровой интерфейс, источник опорного напряжения и источник питания, в качестве терморезисторного датчика температуры используется питающая диагональ моста тензорезисторного преобразователя давления, и в состав устройства дополнительно введены источник тока, выход которого соединен с питающей диагональю моста тензорезисторного преобразователя давления, блок сигнализации, блок управления, цифровой индикатор, аналоговый дифференциальный мультиплексор, к аналоговым входам которого подключены выводы питающей и измерительной диагоналей названного моста, а к аналоговым выходам - аналоговые входы дифференциального усилителя, к входу опорного напряжения аналого-цифрового преобразователя подключен выход источника опорного напряжения, цифровые вход и выход цифроаналогового преобразователя соединены с первым выходом и входом микроконтроллера, входы блока сигнализации - со вторым и третьим входами микроконтроллера, вход и выход цифрового интерфейса - с четвертым выходом и вторым входом микроконтроллера, цифровые вход и выход аналого-цифрового мультиплексора, цифровые вход и выход дифференциального усилителя и цифровые вход и выход аналого-цифрового преобразователя - с пятым выходом и третьим входом микроконтроллера соответственно, выходы блока управления - с четвертым, пятым и шестым входами микроконтроллера, а входы цифрового индикатора - с шестым и седьмым выходами микроконтроллера.

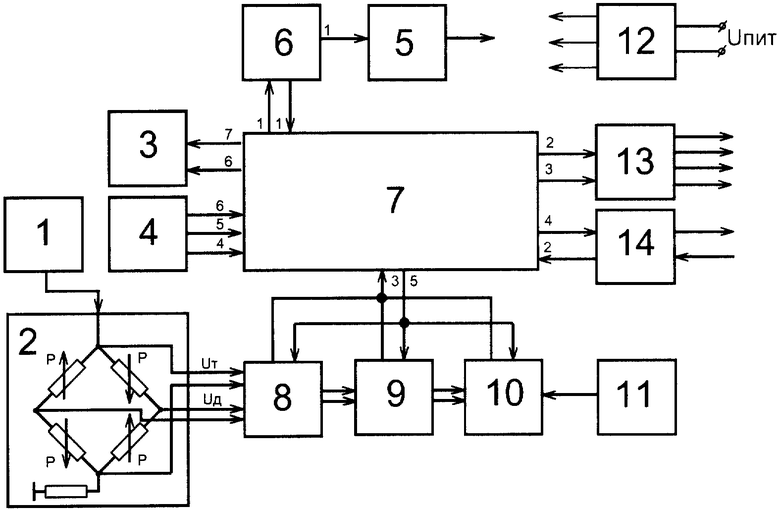

На чертеже изображена структурная схема предлагаемого устройства для измерения давления. На чертеже обозначены:

1 - источник тока; 2 - тензорезисторный преобразователь давления; 3 - цифровой индикатор; 4 - блок управления; 5 - преобразователь напряжение - ток; 6 - цифроаналоговый преобразователь; 7 - микроконтроллер; 8 - аналоговый дифференциальный мультиплексор; 9 - дифференциальный усилитель; 10 - аналого-цифровой преобразователь; 11 - источник опорного напряжения; 12 - источник питания; 13 - блок сигнализации; 14 - цифровой интерфейс.

Принцип действия устройства основан на преобразовании изменения давления измеряемой среды в изменение сопротивлений тензорезисторного преобразователя давления, подключенного к источнику тока, измерении напряжений в измерительной и питающей диагоналях тензорезисторного преобразователя, цифровом преобразовании измеренных напряжений с учетом нелинейной зависимости снимаемого с измерительной диагонали моста напряжения от давления и температуры измеряемой среды, а также на периодической автоматической коррекции погрешности измерения, при этом в качестве датчика давления и датчика температуры используется тензорезисторный преобразователь давления.

Устройство имеет следующие режимы работы: измерения давления, калибровки, коррекции временного дрейфа нуля и изменения значений эксплуатационных параметров. Режим работы устройства устанавливается с помощью кнопочных (сенсорных) элементов блока управления.

Введенный в устройство цифровой индикатор предназначен для отображения в режиме измерения значения давления и директив (служебной информации), используемых в других режимах. Блок управления предназначен для изменения режима работы устройства, а также для изменения эксплуатационных параметров работы устройства, а цифровой интерфейс - для выдачи значения измеренного давления в цифровой форме.

В режиме измерения предлагаемое устройство работает следующим образом. С источника питания 12 напряжения подаются на отдельные узлы устройства. Тензорезисторный преобразователь давления 2 питается от источника постоянного тока 1. Измеряемое давление воздействует на тензорезисторный преобразователь 2, изменяя сопротивления тензорезисторов. В результате этого на измерительной диагонали моста формируется напряжение Uд, пропорциональное измеряемому давлению. Напряжение Uт в питающей диагонали моста зависит от температуры тензорезисторного преобразователя 2. Напряжения с измерительной Uд и питающей Uт диагоналей моста поступают на входы аналогового дифференциального мультиплексора 8. Мультиплексор 8, управляемый микроконтроллером 7, поочередно подключает к входам дифференциального усилителя 9 напряжения Uд и Uт. Дифференциальный усилитель 9, управляемый микроконтроллером 7, осуществляет усиление дифференциальных выходных сигналов с выхода мультиплексора 8. Аналого-цифровой преобразователь 10, к входу опорного напряжения которого подключен источник опорного напряжения 11, также управляется микроконтроллером 7. Он осуществляет преобразование в цифровой код значений дифференциальных аналоговых сигналов, соответствующих напряжениям в измерительной и питающей диагоналях моста тензорезисторного преобразователя 2. Микроконтроллер 7 осуществляет расчет значения давления на основе измеренных напряжений в измерительной и питающей диагоналях моста и заложенной в его память математической модели, коэффициенты которой предварительно определяются в режиме калибровки устройства. Рассчитанное значение давления отображается на цифровом индикаторе 3, управляемом микроконтроллером 7, и сравнивается с установленными порогами срабатывания - уставками. Уставки устанавливаются в режиме изменения эксплуатационных параметров и сохраняются в энергонезависимой памяти. Значение давления преобразуется в код цифроаналогового преобразователя 6, управляемого микроконтроллером 7. Напряжение с выхода цифроаналогового преобразователя 6 поступает на вход преобразователя напряжение - ток 5, который формирует на выходе устройства аналоговый токовый сигнал, пропорциональный измеряемому давлению.

Режиму измерения предшествует режим калибровки. В процессе калибровки осуществляется регистрация сигналов, соответствующих напряжениям в измерительной и питающей диагоналях моста при установленных контрольных значениях давления и температуры. Каждому этапу калибровки соответствуют директивы, отображаемые на цифровом индикаторе. Поочередно устанавливают четыре значения температуры, равномерно распределенные в рабочем температурном диапазоне. При каждом устанавливаемом на входе устройства значении температуры последовательно устанавливаются контрольные значения давления. Количество контрольных значений давления выбирают от 10 до 14 (в зависимости от верхнего предела измеряемого давления). На основе полученного массива значений давлений, температур и напряжений в питающей и измерительной диагоналях моста рассчитываются значения коэффициентов ai математической модели, определяемой формулой

Р(Uд,Uт)=а0+а1·Uд+а2·Uт+a3·Uд2+а4·Uт2+а5·Uд·Uт+а6·Uд3+a7·Uт3+а8·Uд·Uт2+a9·Uд2·Uт.

Для устранения временного дрейфа нуля преобразователя 2 периодически на вход устройства подается давление, равное нулю. С помощью кнопочных элементов блока управления 4 устройство переводится в режим коррекции временного дрейфа нуля. Микроконтроллер 7 производит цикл измерений и запоминает текущее значение измеренного давления, и вычитает это значение при всех последующих измерениях давления.

В режиме изменения эксплуатационных параметров с помощью кнопочных элементов блока управления 4 осуществляется корректировка количества измерений (для усреднения результатов), текущих верхнего и нижнего значений диапазона измеряемого давления, значений порогов срабатывания блока сигнализации и зоны срабатывания/отпускания контактов коммутирующего устройства этого блока.

По отношению к устройству-прототипу предлагаемое устройство имеет следующие преимущества. Оно имеет в своей основе стандартный тензорезисторный преобразователь давления, одновременно выполняющий роль датчика температуры (устройство прототип содержит дополнительный датчик температуры). Оно имеет повышенную точность измерения давления за счет автоматической коррекции погрешности, обусловленной временным дрейфом нуля, и за счет аппроксимации выходной характеристики тензорезисторного преобразователя давления двухфакторной математической моделью, учитывающей нелинейность и температурную зависимость тензорезисторного преобразователя давления. Функциональные возможности устройства расширены. Введенный блок сигнализации позволяет использовать предлагаемое устройство в качестве сигнализатора пороговых значений измеряемого давления.

Источники информации

1. A.c. СССР №1428959, кл. G01L 9/04. Цифровой измеритель давления / А.А.Белоцерковский, А.А.Еременко, Ю.П.Жуков и Л.М.Салтанова. - Опубл. 07.10.88, Бюл. №37.

2. Д.Шапонич, А.Жигич. Коррекция пьезорезисторного датчика давления с использованием микроконтроллера // Приборы и техника эксперимента, 2001, №1, с.54-60 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 2013 |

|

RU2523754C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ПОДГОТОВКИ ЕГО К РАБОТЕ | 2008 |

|

RU2384824C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ КОРРЕКТИРОВКИ ПЕРЕДАЮЩЕЙ ФУНКЦИИ ДАТЧИКА ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2003 |

|

RU2247325C2 |

| Преобразователь давления измерительный многоканальный | 2023 |

|

RU2812237C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, СПОСОБ КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2484435C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ, КАЛИБРОВКИ И ДАТЧИК ДАВЛЕНИЯ НА ОСНОВЕ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2012 |

|

RU2498250C1 |

| Устройство для измерения давления | 1989 |

|

SU1800298A1 |

| Преобразователь давления многоканальный | 2018 |

|

RU2696945C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2196970C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2012 |

|

RU2492439C1 |

Сущность изобретения состоит в том, что в устройстве для измерения давления, содержащем тензорезисторный преобразователь давления, выполненный в виде моста Уитстона, терморезисторный датчик температуры, аналого-цифровой преобразователь, дифференциальный усилитель, микроконтроллер, цифроаналоговый преобразователь, преобразователь напряжение - ток, цифровой интерфейс, источник опорного напряжения и источник питания, в качестве терморезисторного датчика температуры используется питающая диагональ моста тензорезисторного преобразователя давления. В состав устройства дополнительно введены источник тока, питающий названный мост, блок сигнализации, блок управления, цифровой индикатор и аналоговый дифференциальный мультиплексор. Устройство выполнено по схеме, позволяющей осуществлять режимы измерения давления, калибровки, коррекции временного дрейфа нуля и изменения значений эксплуатационных параметров. Технический результат изобретения - повышение точности измерения давления, а также расширение функциональных возможностей устройства. 1 ил.

Устройство для измерения давления, содержащее тензорезисторный преобразователь давления, выполненный в виде моста Уитстона, терморезисторный датчик температуры, аналого-цифровой преобразователь, дифференциальный усилитель, выходы которого соединены с первым и вторым аналоговыми входами аналого-цифрового преобразователя, микроконтроллер, цифроаналоговый преобразователь, аналоговый выход которого соединен с входом преобразователя напряжение - ток, цифровой интерфейс, источник опорного напряжения и источник питания, отличающееся тем, что в качестве терморезисторного датчика температуры используется питающая диагональ моста тензорезисторного преобразователя давления, и в состав устройства дополнительно введены источник тока, выход которого соединен с питающей диагональю моста тензорезисторного преобразователя давления, блок сигнализации, блок управления, цифровой индикатор, аналоговый дифференциальный мультиплексор, к аналоговым входам которого подключены выводы питающей и измерительной диагоналей названного моста, а к аналоговым выходам - аналоговые входы дифференциального усилителя, к входу опорного напряжения аналого-цифрового преобразователя подключен выход источника опорного напряжения, цифровые вход и выход цифроаналогового преобразователя соединены с первым выходом и входом микроконтроллера, входы блока сигнализации - со вторым и третьим выходами микроконтроллера, вход и выход цифрового интерфейса - с четвертым выходом и вторым входом микроконтроллера, цифровые вход и выход аналогового дифференциального мультиплексора, цифровые вход и выход дифференциального усилителя и цифровые вход и выход аналого-цифрового преобразователя - с пятым выходом и третьим входом микроконтроллера соответственно, выходы блока управления - с четвертым, пятым и шестым входами микроконтроллера, а входы цифрового индикатора - с шестым и седьмым выходами микроконтроллера.

| ШАПОНИЧ Д., ЖИГИЧ А | |||

| Коррекция пьезорезисторного датчика давления с использованием микроконтроллера | |||

| Приборы и техника эксперимента, 2001, №1, с.54-60 | |||

| Датчик давления | 1986 |

|

SU1377633A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2001 |

|

RU2196970C2 |

| ТЕНЗОМЕТРИЧЕСКИЙ ИЗМЕРИТЕЛЬ ДАВЛЕНИЯ | 1993 |

|

RU2037145C1 |

| Устройство для измерения давления | 1990 |

|

SU1744533A1 |

Авторы

Даты

2007-06-10—Публикация

2005-04-25—Подача