Изобретение относится к лаборатор- ныгИ способам испытаний, в частности, к способу определения прочности клеевого соединения резины с металлом, и является усовершенствованием известного способа, описанного в авт.св. № 1341587.

Целью изобретения является прогнози- рое|ание прочности клеевого соединения резины с тонкостенной арматурой или арматуры с разнотолщинным резиновым покрытием при заданных нагрузках и времени хранения и эксплуатации, а также прогнозирование максимального срока хранения целостности клеевого соединения в резйно- металлическом изделии.

Цель достигается тем, что в способе определения прочности клеевого соединения резины с металлом по авт.св, № 1341587, по

N5

которому испытуемый образец вулканизуют в пресс-форме по режиму вулканизации изделия, подвергают предварительному растяжению при температуре вулканизации, после чего охлаждают до комнатной темпе- ратуры, освобождают от растягивающего усилия, кондиционируют, подвергают растяжению до разрушения и по отношению силы отрыва к площади поперечного сечения образца оценивают прочность клеевого соединения резины с металлом, согласно изобретению Z образец перед кондиционированием нагружают растягивающим усилием, нагревают до температуры и выдерживают в течение времени, имитиру- ющего ускоренные сроки хранения и эксплуатации резиноармированного изделия, после чего образец охлаждают до температуры эксплуатации и освобождают от растягивающего усилия. При необходимости прогнозирования максимального срока сохранения целостности клеевого соединения в изделии образец выдерживают при условиях, имитирующих ускоренные сроки хранения и эксплуатации, до разрушения.

Предложенный способ отличается от основного изобретения по авт.св. № 1341587, тем, что, в нем образец перед кондиционированием нагружают усилием, нагревают до температуры и выдерживают в течение времени, имитирующего ускоренные сроки хранения и эксплуатации резинометал- лического изделия, после чего образец охлаждают до температуры эксплуатации и освобождают от растягивающего усилия.

Для прогнозирования максимального срока сохранения целостности клеевого соединения в изделии образец выдерживают при условиях, имитирующих ускоренные сроки хранения и эксплуатации, до разру- шения.

Способ осуществляют следующим образом.

Образец, состоя щий из двух металлических дисков 1 и резинового цилиндра 2 (фиг.1), вулканизуют в пресс-форме по режиму вулканизации изделия, в котором необходимо оценить прочность связи клеевого соединения резины с металлом, и извлекают из пресс-формы. При темпе- ратуре вулканизации образец подвергают предварительному растяжению на заданную величину деформации (такой заданной величиной может быть, например, прогиб металлического элемента после опескостру- ивания или разница усадки резины между самым большим и самым малым объемами резинового массива в изделии от нуля до его максимального значения с определенным шагом). С целью исключения погрешности

по температуре в процессе растяжения образца приспособление, в котором растягивают образец, предварительно подогревают до температуры вулканизации образца. После достижения заданной деформации растяжения образец охлаждают до комнатной температуры, освобождают от растягивающего усилия и фиксируют высоту резинового цилиндра Н Ни. За характеристику исходного состояния принимается межцентровое расстояние между отверстиями 3 в дисках 1.

Образец в начальном состоянии имеет следующие параметры (фиг. 1): температура образца Т0 равняется комнатной температуре (), время имитации хранения и эксплуатации , растягивающее усилие .

Затем образец нагружают заданным усилием Р-Рэ, равным по величине эксплуатационной нагрузке резинометалличе- ского и-зделия (РМИ) в течение всего гарантийного срока, хранения и эксплуатации объекта, где будет установлено РМИ, нагревают до температуры, имитирующей ускоренные сроки хранения и эксплуатации объекта ().и выдерживают при заданной температуре в течение времени, имитирующего ускоренные сроки хранения и эксплуатации, г тихэ . При этом высота резинового цилиндра Н Н- а межцентровое расстояние А АИхэ (фиг.2), причем Hv Ни, .

После достижения заданной выдержки т Тихэ образец охлаждают до температуры эксплуатации (Т Тэ) (фиг.З) и освобождают от осевого растягивающего усилия. Образец стремится восстановить свое первоначальное состояние, однако за счет необратимых деформаций HA,X НИ и Аи.

Охлажденный до температуры эксплуатации (Т Тэ) образец после кондиционирования подвергают растяжению усилием Рр до разрушения (фиг.4) и по отношению силы отрыва к площади поперечного сечения образца оценивают прочность связи клеевого соединения резины с металлом.

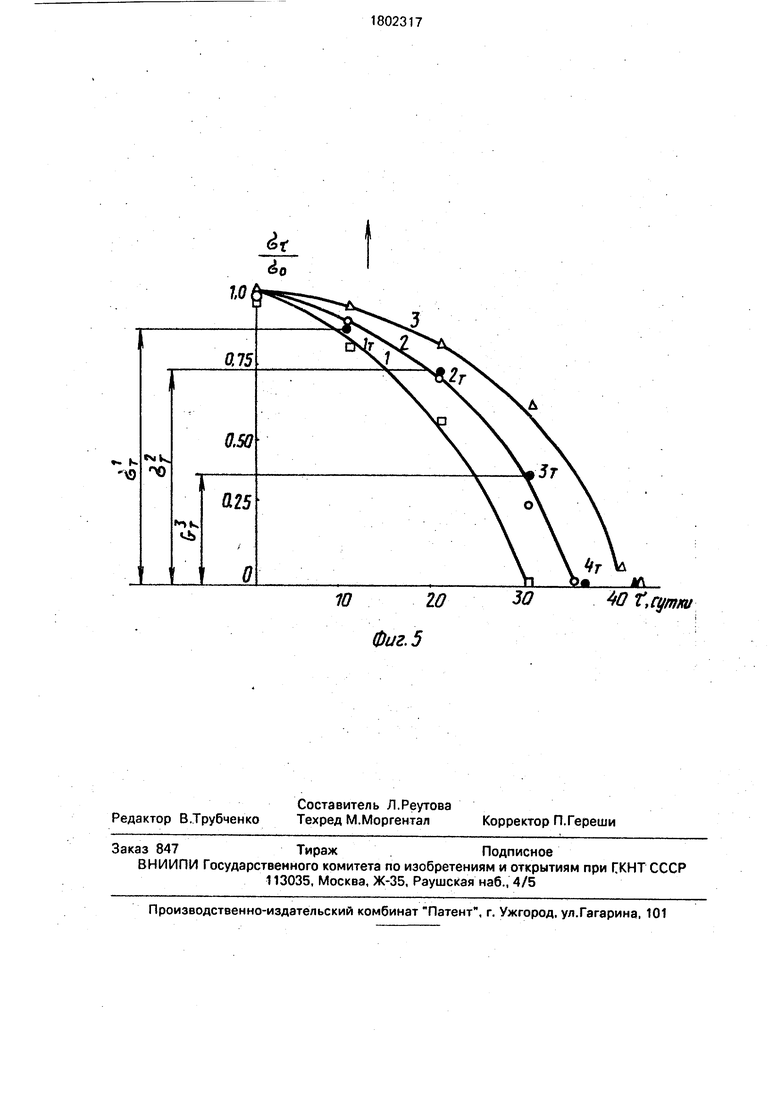

По результатам испытаний образцов при различных усилиях Pi, 2, Рз и т.д. строят тарировочные графики (Флиг.5) зависимости отношения прочности о связи клеевого соединения резины с металлом после выдержки образца в условиях, имитирующих хранение и эксплуатацию объекта, к.прочности 0° связи клеевого соединения резины с металлом в образце, охлажденном до комнатной температуры от времени выдержки. Причем , что соответствует кривым 1,2,3 (фиг.5).

Для определения максимального срока хранения целостности клеевого соединения в резиноармированном изделии образец при эксплуатационной нагрузке нагревают до температуры и выдерживают в течение времени, имитирующего ускоренные сроки хранения и эксплуатации резино- армированного изделия, до его разрушения.

В связи с тем, что уровень прочности клеевого соединения зависит от типа адге- зива, эластомера, состава резиновой смеси и материала арматуры, тарировочный график целесообразно строить в относительных величинах.

Пример 1. Из резины, имеющей относительное удлинение 960% и условную прочность при растяжении 12,2 МПа (резина на основе каучуков СКИ-3 и СКМС-10), изготавливают образцы по режиму вулканизации изделия (максимальная температура вулканизации 143°С, давление прессования 5|5 МПа, время вулканизации 150 мин), при температуре вулканизации подвергают растяжению до 100%, деформации, охлаждают др комнатной температуры и освобождают от растягивающего усилия.

Затем образцы делят на несколько групп (в зависимости от поставленной задачи), нагружают эксплуатационным усилием шагом ЗОН, нагревают до температуры Тихэ (в данном случае 70°С), выдерживают под усилием растяжения в течение времени, имитирующего различные сроки хранения и эксплуатации резинометалличе- ских изделий, после чего образец охлаждаюУ д0 температуры эксплуатации изделия, кондиционируют, подвергают растяжению до разрушения.

Для получения максимального срока сохранения целостности клеевого соединения в резинометаллическом изделии

Р1 Р2 РТ,- Т fnax, t max. Т max ЧЭСТЬ ОбрЗЗЦОВ При Т6Х же

убилиях выдерживают при температуре Тихэ до разрушения.

По полученным данным строят тарировочный график в виде зависимости - тгихэ).

Кривые 1,2,3 соответствуют усилиям PI, P2 и Рз, равным 11 ОН, 80Н и 50Н соответственно.

Таким образом, используя тарировоч- нуе графики, можно прогнозировать проч- нрсть клеевого соединения при различных сроках хранения и эксплуатации изделия. Например, после выдержки образцов при температуре 70°С в течение 20 сут, что соответствует б годам хранения и эксплуата- , при усилиях Pi, г и Рз прочность связи резины с металлом снижается от исходной

0

5

0

5

0

5

0

5

0

5

на 46, 30 и 18% соответственно. Максимальный срок сохранения целостности клеевого соединения при усилиях P.i, Pa и Рз составляет 30, 35 и 42 сут, что эквивалентно 9, 11 и 13 годам хранения и эксплуатации.

На фиг.5 приведены результаты определения ПРОЧНОСТИ СВЯЗИ СТт, 7т, 7 т, ( «т 0 ,

разрушение) клеевого соединения в темп- летах при усилии Р2 (черные точки), что удовлетворительно согласуется с данными, полученными на образцах (табл.1).

Прочность связи резины с металлом при отрыве по ГОСТ 209-75 составляет 3,2 МПа (характеризует адгезионные свойства материала).

(J0 прочность связи резины с металлом в образцах до выдержки их в условиях, имитирующих хранение или эксплуатацию, определенная по способу, описанному в авт.св. № 1341587, при деформации растяжения 100%, составляет 2,5 МПа.

В табл.2 приведены данные изменения относительной прочности клеевого соединения образца от времени выдержки.

П р и м е р 2. Из резины на оснбве каучуков СКН-18 и СКН-26, основные физико-механические характеристики которой приведены в табл.3, изготавливают 40 шт. образцов по режиму вулканизации изде- л-ия, приведенному в примере 1.

Все 40 образцов растягивают до 100% деформации при температуре вулканизации, охлаждают до комнатной температуры и освобождают от растягивающего усилия. Затем образцы делят на 3 группы: первую группу в количестве 8 образцов оставляют в качестве контрольной, вторую группу подвергают растяжению усилием БОН, третью 80Н. Последние две группы помещают в термостат с температурой 90°С и по 4 образца с каждой группы подвергают разрушению при растяжении после выдержки 5,7,10 и 15 сут. Результаты испытаний приведены в табл.4.

Из приведенных в табл.4 данных следует, что максимальный срок сохранения целостности клеевого соединения при растягивающих усилиях 50 и 80Н составляет 17 и 11 суток, которые эквивалентны 18 и 11,5 годам хранения и эксплуатации, соответственно. После выдержки в течение 10 суток, что эквивалентно 10,5 годам хранения и эксплуатации, прочность связи резины с металлом снижается от исходной при нагрузке 50Н на 32%, при нагрузке 80Н - более, чем на 90%.

Формула изобретени я

1. Способ определения прочности клеевого соединения резины с металлом по

авт.св. Nfe 1341587, отличающийся тем, что, с целью прогнозирования прочности клеевого соединения резины с тонкостенной арматурой или арматуры с разнотолщин- ным резиновым покрытием при заданных нагрузках и времени хранения и эксплуатации, образец перед кондиционированием нагружают растягивающим усилием, равным эксплуатационной нагрузке рези- нометаллического изделия, нагревают до температуры и выдерживают в течение времени, имитирующего ускоренные сроки его

хранения и эксплуатации, после чего образец охлаждают до температуры эксплуатации и освобождают от растягивающего усилия.

2. Способ по п. 1,отличающийся тем, что, с целью прогнозирования максимального срока сохранения целостности клеевого соединения в резинометалличе- ском изделии, образец выдерживают в условиях, имитирующих ускоренные сроки хранения и эксплуатации, до разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности клеевого соединения резины с металлом | 1984 |

|

SU1341587A1 |

| КЛЕЕВОЙ СОСТАВ | 2008 |

|

RU2372369C1 |

| Стык | 1989 |

|

SU1765434A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ РЕЗИНОТКАНЕВЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИОННЫХ МЕМБРАННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2583008C1 |

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКИМ ПОВЕРХНОСТЯМ | 1998 |

|

RU2144553C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284338C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН НА ОСНОВЕ N-2-ЭТИЛГЕКСИЛ-N' -ФЕНИЛ-n-ФЕНИЛЕНДИАМИНА С ПОВЫШЕННОЙ СТАБИЛЬНОСТЬЮ И СПОСОБ ПОВЫШЕНИЯ ЕГО СТАБИЛЬНОСТИ | 2009 |

|

RU2406720C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РЕЗИНОВЫХ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ, ИСПОЛЬЗУЕМЫХ В СОЕДИНЕНИЯХ НЕФТЕПРОДУКТОПРОВОДОВ | 2004 |

|

RU2272270C1 |

15

Таблица 1

Таблица 2

Таблица 3

Таблица А

Авторы

Даты

1993-03-15—Публикация

1989-01-05—Подача