Изобретение относится к области про- катйого производства и может быть исполь- зовёно на предприятиях черной и цветной металлургии.

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что ленточно-шлифовальный станок, выполненный виде установленного на станине лентопротяжного механизма с направляющим элементом в виде набора роликов и распо- лож нного оппозитно относительно их элемент поджима обрабатываемого изделия к абразивной ленте, снабжен гибкой осью, а консрльные участки этой оси размещены с возможностью взаимодействия с силовыми элементами, предусмотренными в станке, при этом, направляющие элементы установлены на гибкой оси с возможностью осевого перемещения узла вращения(связаны с силовыми элементами для изгиба оси, например, гидроцилиндрами.

Для облегчения взаимного смещения по торцам дисков при изгибе оси ширина дисков убывает к середине направляющего ролика, а сами диски в сечении имеют форму двутавра.

Для фиксации полосы в осевом направлении и уменьшения прогиба оси при регулировании профиля направляющего ролика набор дисков, образующий его бочку, имеет вогнутый профиль.

Известно, что в результате прогиба валков при прокатке поперечное селение прокатываемых полос имеет двояковыпуклый (чечевицеобразный) профиль, описываемый

00

о

СА W О

параболической зависимостью. При шлифовании полосы между цилиндрическими направляющим роликом, бесконечной лентой и цилиндрическим опорным роликом их профиль и профиль полосы не совпадают. Это приводит к частичному съему металла по вершине выпуклого профиля и низкому качеству обработки поверхности. Для повышения качества обработки поверхности по- лосы профиль элемента поджима обрабатываемого изделия должен соответствовать профилю полосы со стрелой вогнутости, равной

fЈ 5h1y.(1)

где f 2 - суммарная стрела вогнутости параболической наружной образующей роликов;

ЗЫУ - поперечная разнотолщинность полосы.

Если ролики элемента поджима спрофилировать вогнутыми параболическими со стрелкой вогнутости по выражению (1), то улучшится анизотропность поверхности полосы.

Для боль.шего сортамента полос различной ширины и толщины, из разных марок стали и сплавов, прокатываемых на станах холодной прокатки, поперечная разнотолщинность может изменяться от 0,01 мм до 0,1 мм,

При шлифовке полос с различной поперечной разнотолщинностью стрела вогнутости роликов элемента поджима обрабатываемого изделия также изменяется от 0,01 до 0,1 мм. Для центрирования полосы по оси шлифования бочка опорного ролика профилируется вогнутой со стрелой равной 0,01 мм.

Стрела вогнутости опорного ролика постоянна, а направляющего ролика и охватывающей его шлифовальной ленты изменяется путем изгиба его оси при помощи опор скольжения и соединенных с ним штоков гидроцилиндров.

При изгибе оси направляющего ролика и профилировании стрелы опорного ролика суммарная стрела вогнутости равна

.p. + fo.p.№ где fH.o. и f0.p. - стрела вогнутости направляющего и опорного роликов.

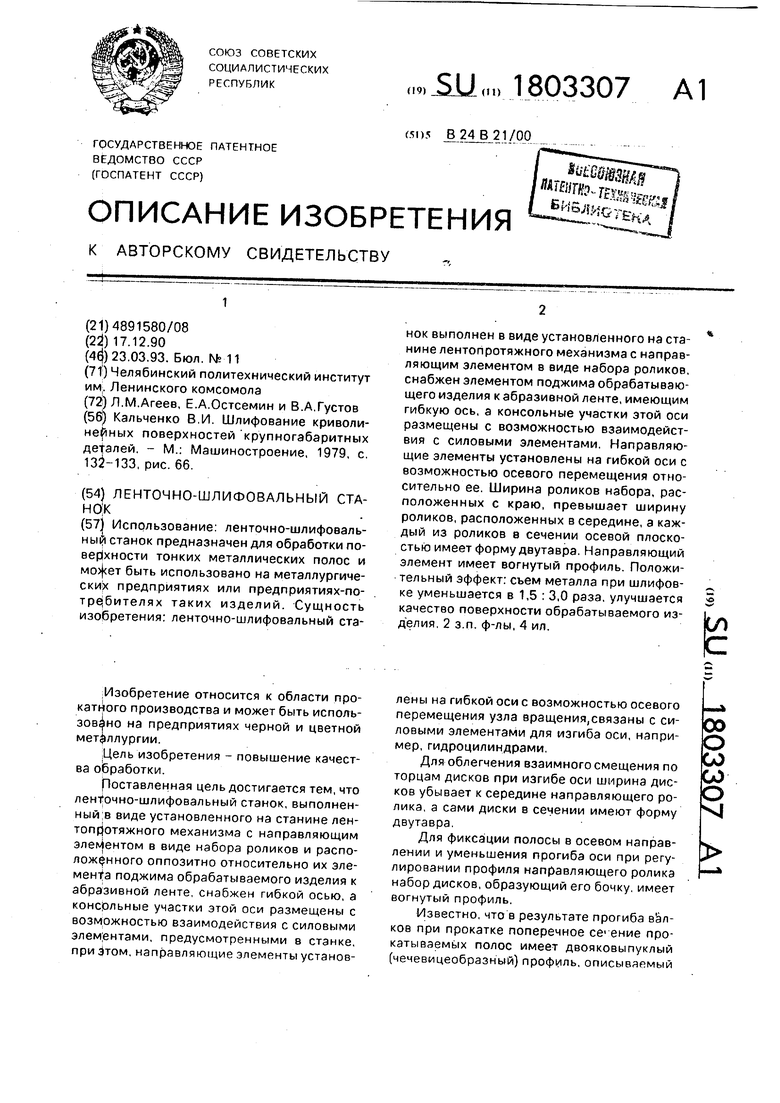

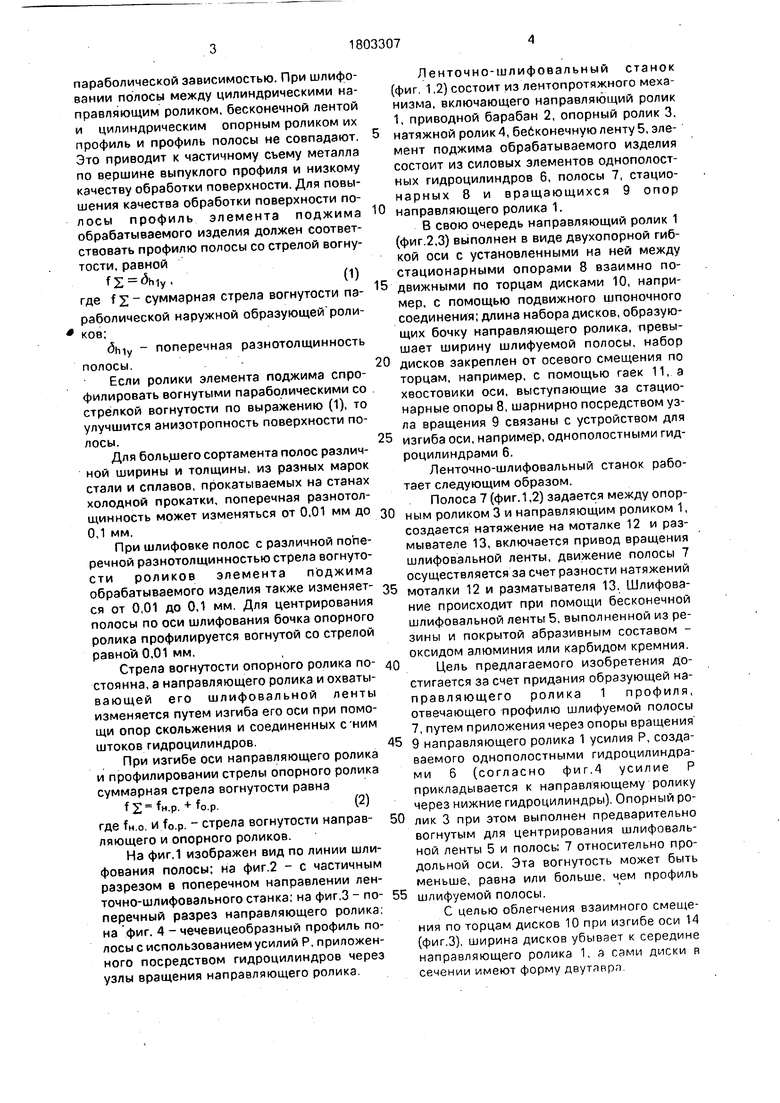

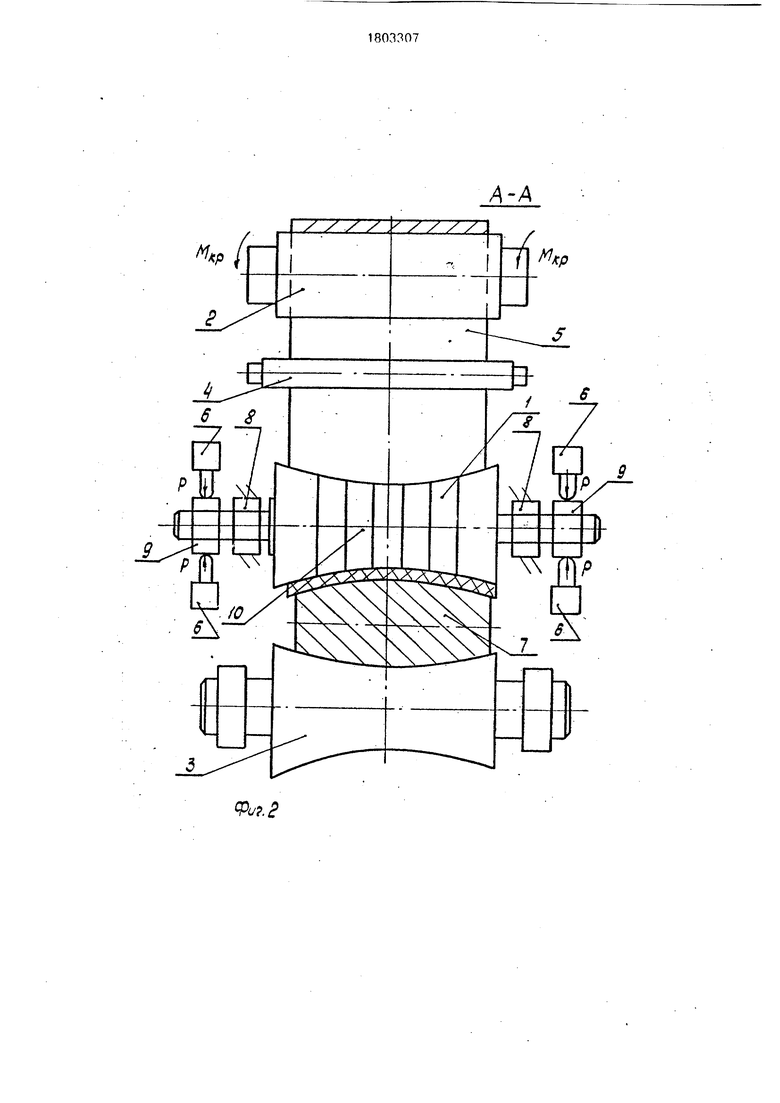

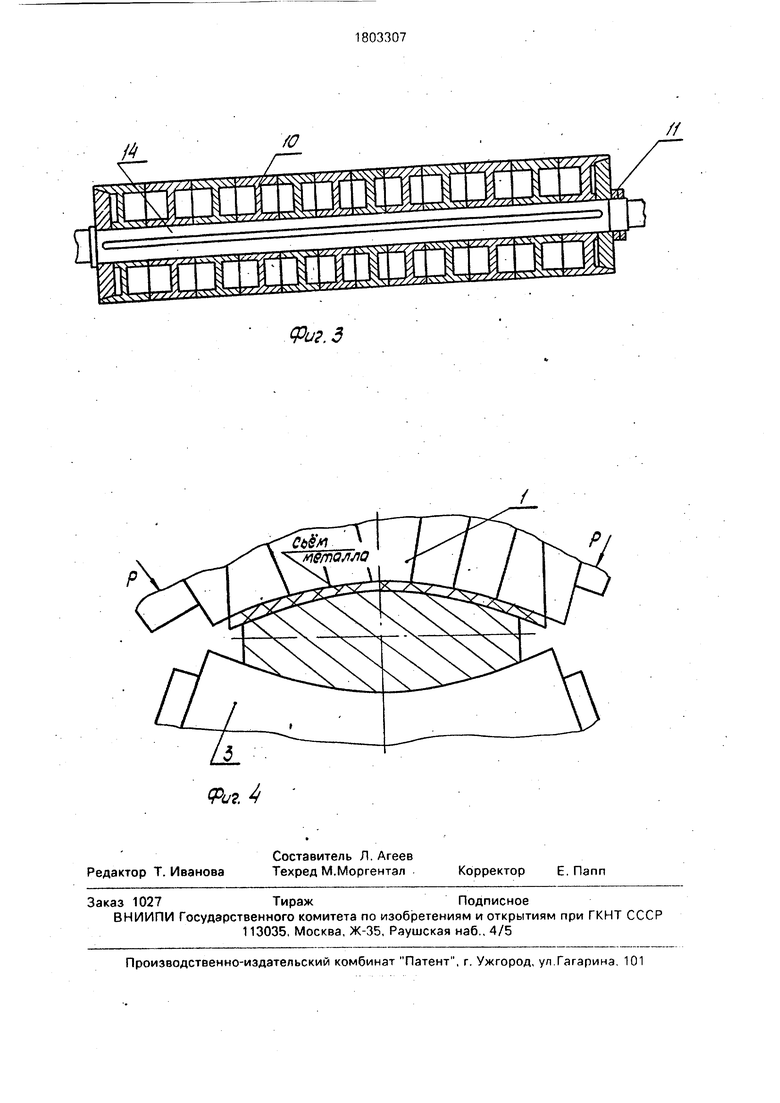

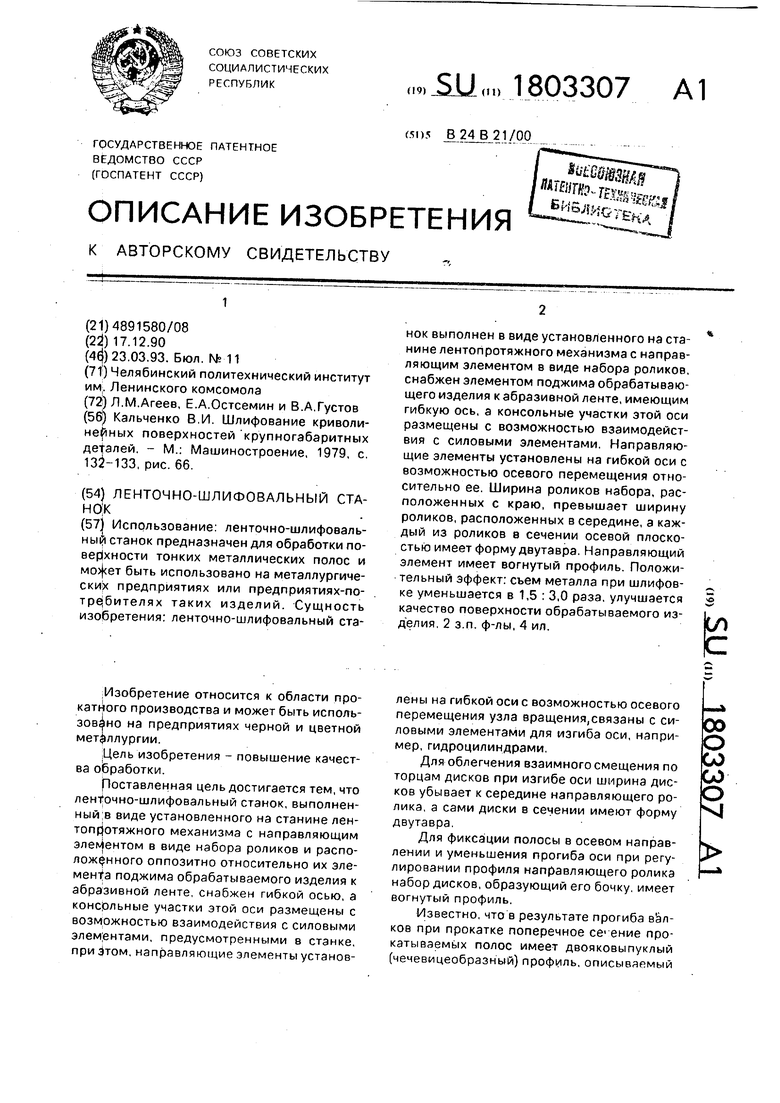

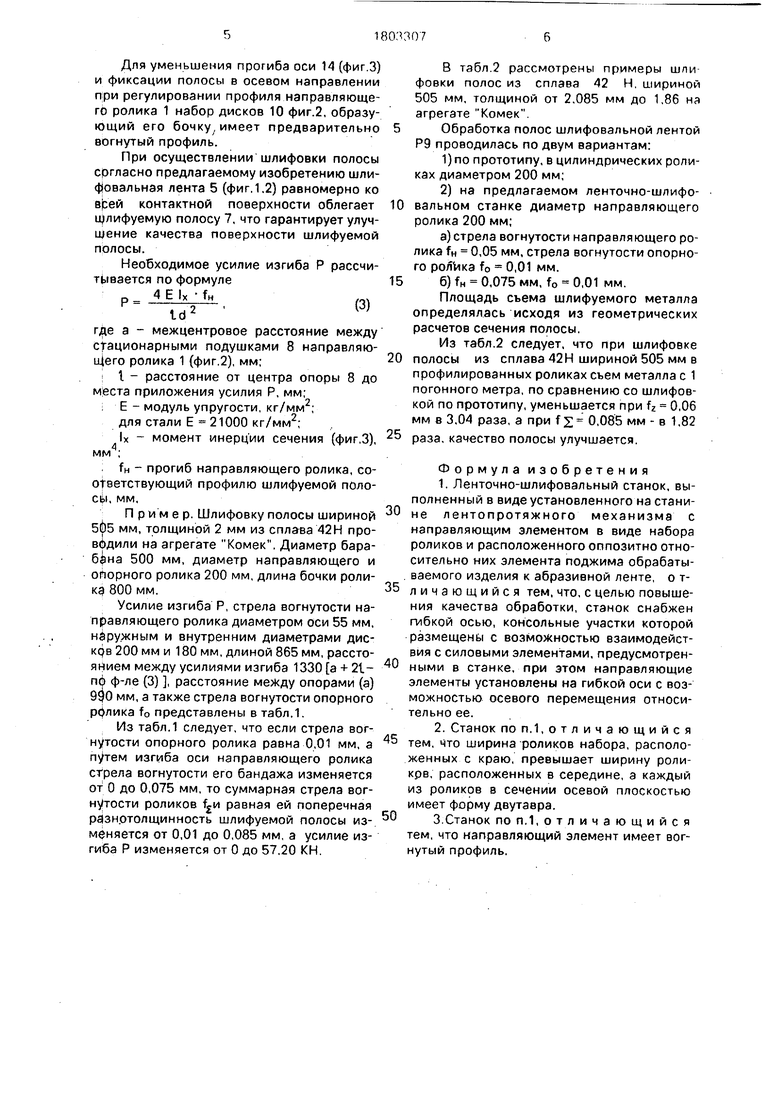

На фиг,1 изображен вид по линии шлифования полосы; на фиг.2 - с частичным разрезом в поперечном направлении лен- точно-шлифовального станка; на фиг.З - поперечный разрез направляющего ролика; на фиг. 4 - чечевицеобразный профиль полосы с использованием усилий Р, приложенного посредством гидроцилиндров через узлы вращения направляющего ролика.

Ленточно-шлифовальный станок (фиг. 1,2) состоит из лентопротяжного механизма, включающего направляющий ролик 1, приводной барабан 2, опорный ролик 3,

натяжной ролик 4, бебконечную ленту 5, элемент поджима обрабатываемого изделия состоит из силовых элементов однополост- ных гидроцилиндров 6, полосы 7, стационарных 8 и вращающихся 9 опор

направляющего ролика 1.

В свою очередь направляющий ролик 1 (фиг.2,3) выполнен в виде двухопорной гибкой оси с установленными на ней между стационарными опорами 8 взаимно по5 движными по торцам дисками 10, например, с помощью подвижного шпоночного соединения; длина набора дисков, образующих бочку направляющего ролика, превышает ширину шлифуемой полосы, набор

0 дисков закреплен от осевого смещения по торцам, например, с помощью гаек 11, а хвостовики оси, выступающие за стационарные опоры 8, шарнирно посредством узла вращения 9 связаны с устройством для

5 изгиба оси, например, однополостными гидроцилиндрами 6.

Ленточно-шлифовальный станок работает следующим образом.

Полоса 7 (фиг. 1,2) задается между опор0 ным роликом 3 и направляющим роликом 1, создается натяжение на моталке 12 и размывателе 13, включается привод вращения шлифовальной ленты, движение полосы 7 осуществляется за счет разности натяжений

5 моталки 12 и разматывателя 13. Шлифование происходит при помощи бесконечной шлифовальной ленты 5, выполненной из резины и покрытой абразивным составом - оксидом алюминия или карбидом кремния.

0 Цель предлагаемого изобретения достигается за счет придания образующей на- правляющего ролика 1 профиля, отвечающего профилю шлифуемой полосы 7, путем приложения через опоры вращения

5 9 направляющего ролика 1 усилия Р, создаваемого однополостными гидроцилиндрами 6 (согласно фиг.4 усилие Р прикладывается к направляющему ролику через нижние гидроцилиндры). Опорный ро0 лик 3 при этом выполнен предварительно вогнутым для центрирования шлифовальной ленты 5 и полосы 7 относительно продольной оси. Эта вогнутость может быть меньше, равна или больше, чем профиль

5 шлифуемой полосы.

С целью облегчения взаимного смещения по торцам дисков 10 при изгибе оси 14 (фиг.З), ширина дисков убывает к середине направляющего ролика 1, а сами диски R сечении имеют форму двутавра.

Для уменьшения прогиба оси 14 (фиг.З) и фиксации полосы в осевом направлении при регулировании профиля направляющего ролика 1 набор дисков 10 фиг.2, образующий его бочку, имеет предварительно вогнутый профиль.

При осуществлении шлифовки полосы сргласно предлагаемому изобретению шлифовальная лента 5 (фиг. 1.2) равномерно ко всей контактной поверхности облегает цтифуемую полосу 7, что гарантирует улучшение качества поверхности шлифуемой полосы.

Необходимое усилие изгиба Р рассчитывается по формуле 4 Е 1Х fn n.

Id2 (3) где а - межцентровое расстояние между стационарными подушками 8 направляющего ролика 1 (фиг.2), мм;

: I - расстояние от центра опоры 8 до места приложения усилия Р, мм; ; Е - модуль упругости, кг/мм2;

для стали Е 21000 кг/мм ;

Ix - момент инерции сечения (фиг.З), мм ;

fH - прогиб направляющего ролика, соответствующий профилю шлифуемой поло- cii. мм.

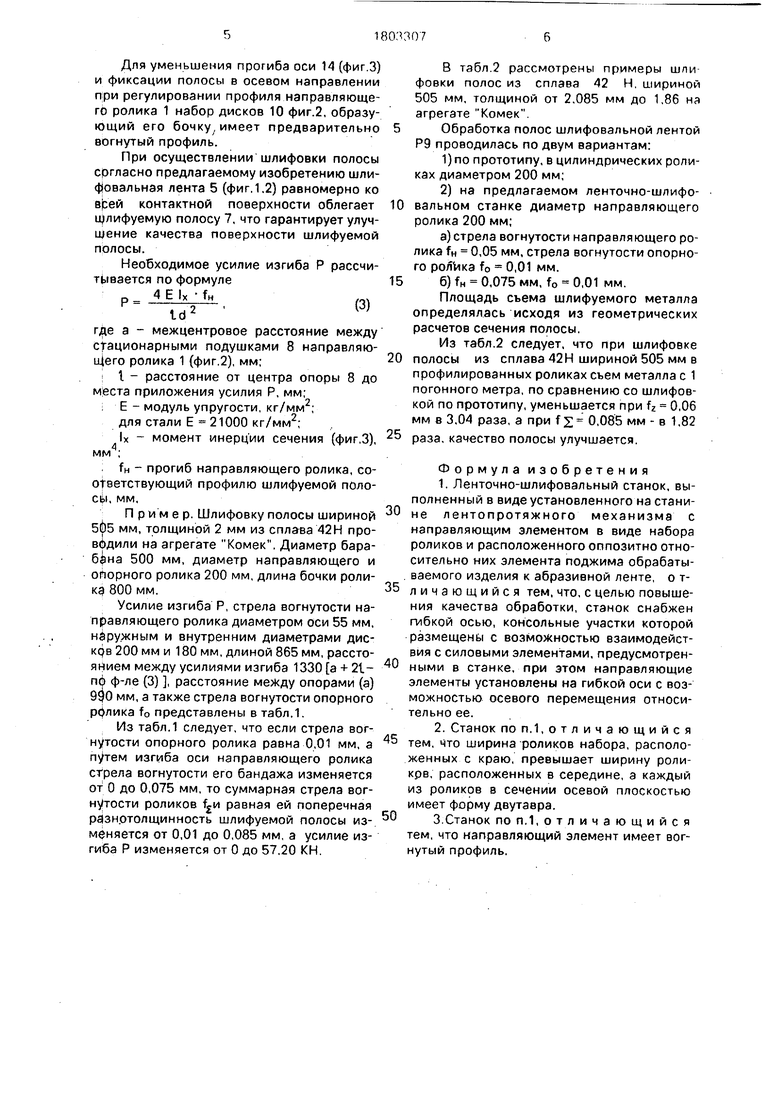

П рмм е р. Шлифовку полосы шириной 505 мм, толщиной 2 мм из сплава 42Н про- вфдили на агрегате Комек. Диаметр барабана 500 мм, диаметр направляющего и опорного ролика 200 мм, длина бочки ролика 800 мм.

Усилие изгиба Р, стрела вогнутости направляющего ролика диаметром оси 55 мм, наружным и внутренним диаметрами дис- KQB 200 мм и 180 мм, длиной 865 мм, расстоянием между усилиями изгиба 1330 а + 21- пф ф-ле (3) , расстояние между опорами (а) 900 мм, а также стрела вогнутости опорного ролика f0 представлены в табл.1.

Из табл.1 следует, что если стрела вогнутости опорного ролика равна 0,01 мм, а путем изгиба оси направляющего ролика стрела вогнутости его бандажа изменяется от 0 до 0,075 мм, то суммарная стрела вогнутости роликов f-и равная ей поперечная рдзнртолщинность шлифуемой полосы изменяется от 0,01 до 0,085 мм, а усилие изгиба Р изменяется от 0 до 57.20 КН.

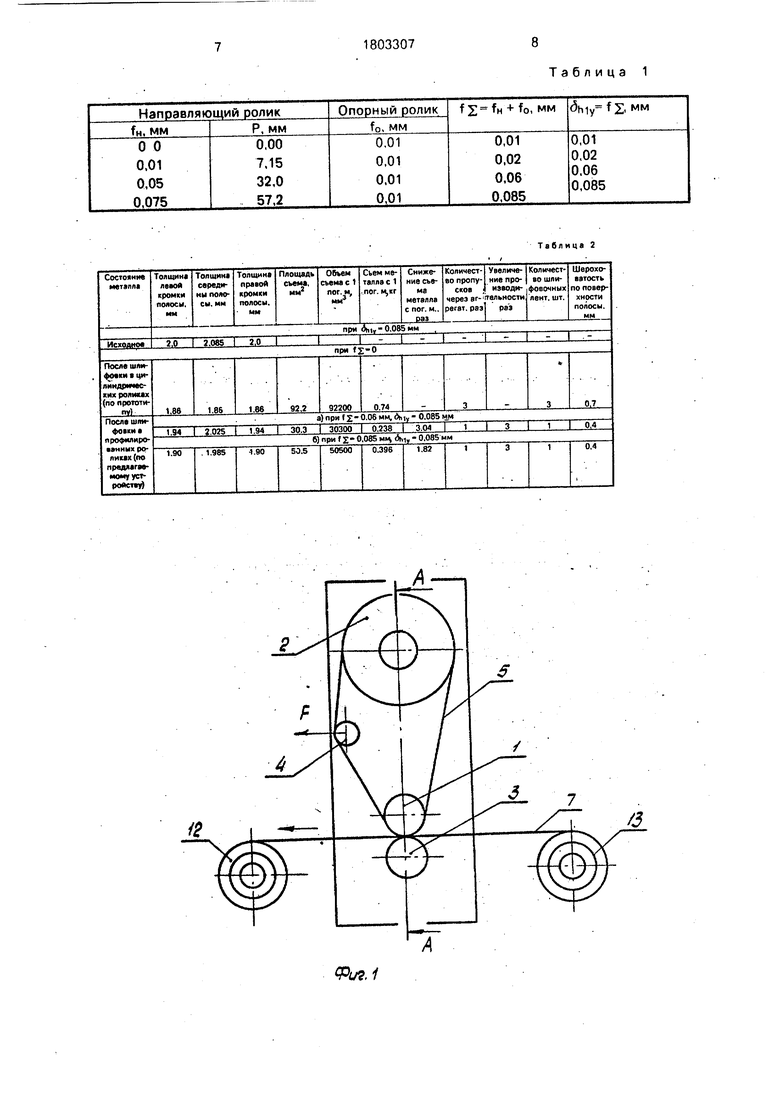

В табл.2 рассмотрены примеры шли фовки полос из сплава 42 Н, шириной 505 мм, толщиной от 2,085 мм до 1,86 на агрегате Комек.

Обработка полос шлифовальной лентой Р9 проводилась по двум вариантам:

1)по прототипу, в цилиндрических роликах диаметром 200 мм;

2) на предлагаемом ленточно-шлифо- вальном станке диаметр направляющего ролика 200 мм;

а) стрела вогнутости направляющего ролика fH 0,05 мм, стрела вогнутости опорного ролика fo 0,01 мм.

б) fH 0,075 мм, f0 0,01 мм.

Площадь съема шлифуемого металла определялась исходя из геометрических расчетов сечения полосы,

Из табл.2 следует, что при шлифовке полосы из сплава 42Н шириной 505 мм в профилированных роликах сьем металла с 1 погонного метра, по сравнению со шлифовкой по прототипу, уменьшается при fz 0,06 мм в 3,04 раза, а при f Ј 0,085 мм - в 1,82 раза, качество полосы улучшается.

Формула изобретения

1. Ленточно-шлифовальный станок, выполненный в виде установленного на станине лентопротяжного механизма с направляющим элементом в виде набора роликов и расположенного оппозитно относительно них элемента поджима обрабатываемого изделия к абразивной ленте, о т- личающийся тем, что, с целью повышения качества обработки, станок снабжен гибкой осью, консольные участки которой размещены с возможностью взаимодействия с силовыми элементами, предусмотренными в станке, при этом направляющие элементы установлены на гибкой оси с возможностью осевого перемещения относительно ее.

2. Станок по п. 1,отличающийся тем, что ширина роликов набора, расположенных с краю, превышает ширину роли- крв, расположенных в середине, а каждый из роликов в сечении осевой плоскостью имеет форму двутавра.

3.Станок по л.1, отличающийся тем, что направляющий элемент имеет вогнутый профиль.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2053102C1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточный шлифовально-полировальный станок для обработки лопастей обтекателей и других крыльчаток с радиусными профилями сечений | 1951 |

|

SU94960A1 |

| УНИВЕРСАЛЬНЫЙ ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2014 |

|

RU2555290C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228831C2 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2066614C1 |

Использование: ленточно-шлифоваль- ный станок предназначен для обработки поверхности тонких металлических полос и мо)ет быть использовано на металлургических предприятиях или предприятиях-по- тр бителях таких изделий. Сущность изобретения: ленточно-шлифовальный станок выполнен в виде установленного на станине лентопротяжного механизма с направляющим элементом в виде набора роликов, снабжен элементом поджима обрабатывающего изделия к абразивной ленте, имеющим гибкую ось, а консольные участки этой оси размещены с возможностью взаимодействия с силовыми элементами. Направляющие элементы установлены на гибкой оси с возможностью осевого перемещения относительно ее. Ширина роликов набора, расположенных с краю, превышает ширину роликов, расположенных в середине, а каждый из роликов в сечении осевой плоскостью имеет форму двутавра. Направляющий элемент имеет вогнутый профиль. Положительный эффект: съем металла при шлифовке уменьшается в 1,5 : 3,0 раза, улучшается качество поверхности обрабатываемого изделия. 2 з.п. ф-лы, 4 ил.

Фи9.1

Таблице 1

лоач)81

Фиг.З

| ) Кальченко В.И | |||

| Шлифование криволинейных поверхностей крупногабаритных деталей | |||

| - М.: Машиностроение, 1979, с, 132-133, рис | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1993-03-23—Публикация

1990-12-17—Подача