(54) СПОСОБ ЛЕНТОЧНОГО ШЛИФОВАНИЯ КРОМОК ПЕРА ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU1004079A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1980 |

|

SU891366A1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Способ обработки кромок пера лопаток абразивной лентой | 1980 |

|

SU876384A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

1

Изобретение относится к ленточному шлифованию.

Известен ленточно-шлифовальный станок для скругления кромок пера лопаток, содержащий лентопротяжный механизм, стол продольной подачи с приводом его перемещения и опорный элемент, контактирующий в процессе щлифования с обрабатываемой кромкой около свободной ветви абразивной ленты 1 .

На указанном станке обработку входных и выходных кромок осуществляют продольными строчками, закрученными по длине кромки аналогично закрутке срабатываемого профиля пера лопатки.

Недостатком известного станка является то, что на кромке в поперечном ее сечении получается форма в виде многогранника, которая затем скругляется на операции полирования, кроме того, по длине кромки возможно искажение сторон многогранника, а это приводит к искажению геометрической поверхности вдоль кромки.

Производительность процесса обработки на указанном станке невысока, поскольку форма в поперечном сечении кромки образуется только после нескольких переходов и даже операций.

Цель изобретения - повышение производительности процесса и качества геометрической поверхности вдоль кромки.

5 Поставленная цель достигается тем, что величину скорости подачи вдоль кромки изменяют в зависимости от ширины ее кромочных участков.

Ленточно-шлифовальный станок, реализующий указанный способ, снабжен призмой, закрепленной на кронштейне, который установлен на подвижной каретке, взаимодействующей посредством ролика с копиром, закрепленным на столе продольной подачи, а указанный опорный элемент расположен

15 между плоскостью призмы и свободной ветвью абразивной ленты и взаимодействует посредством упругого элемента с ползуном, расположенным с возможностью перемещения на круговых направляющих механизма

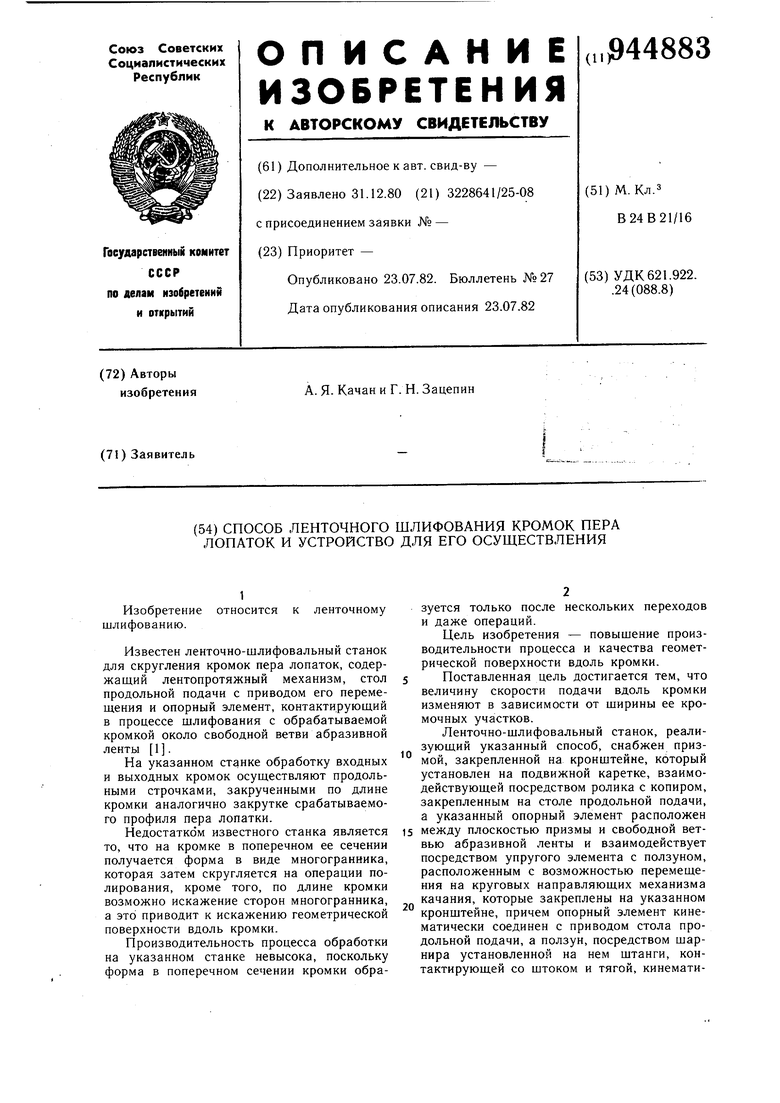

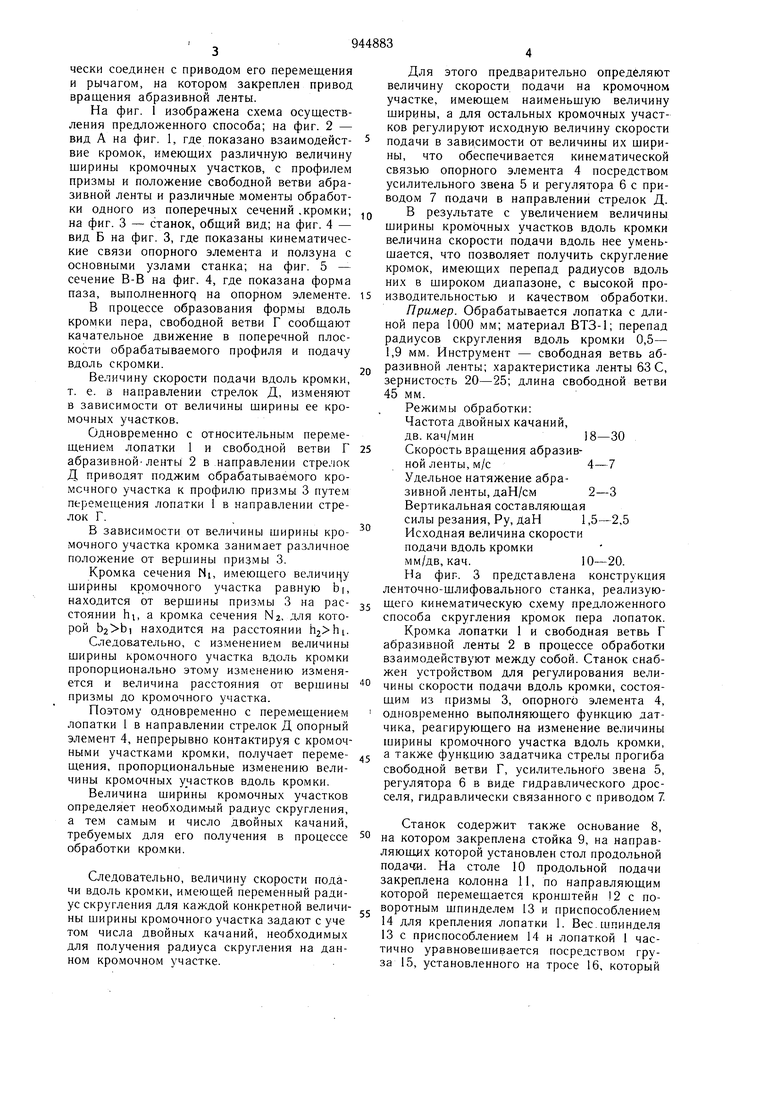

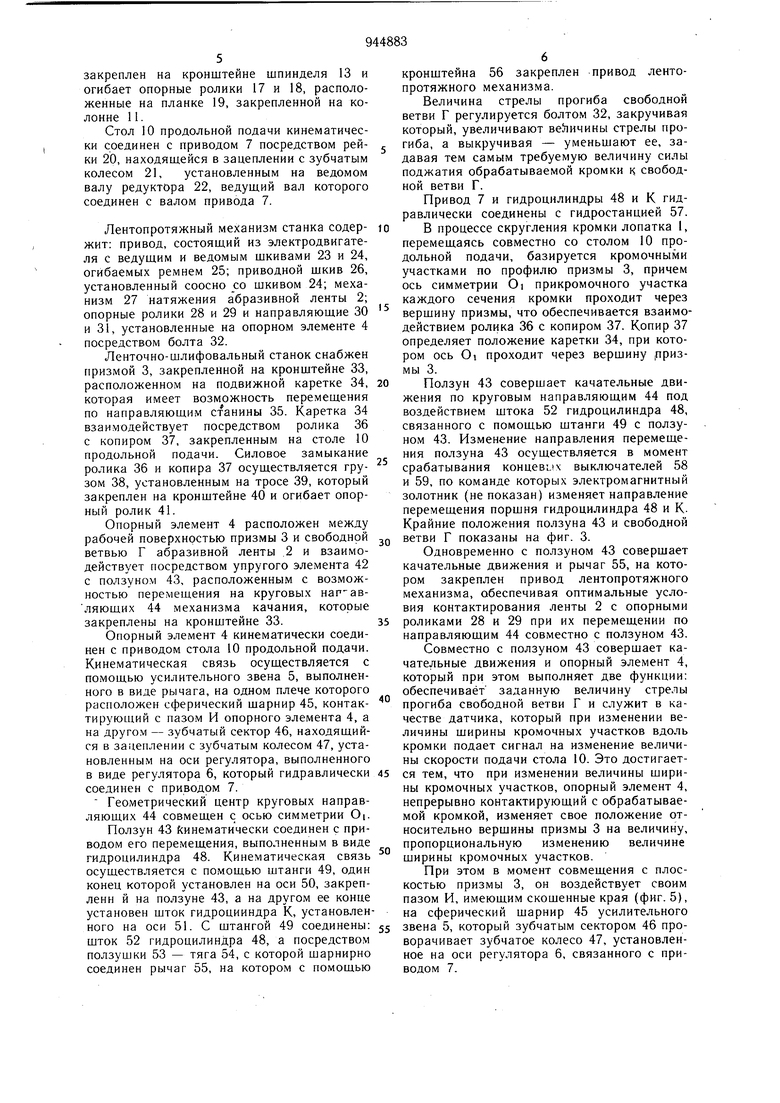

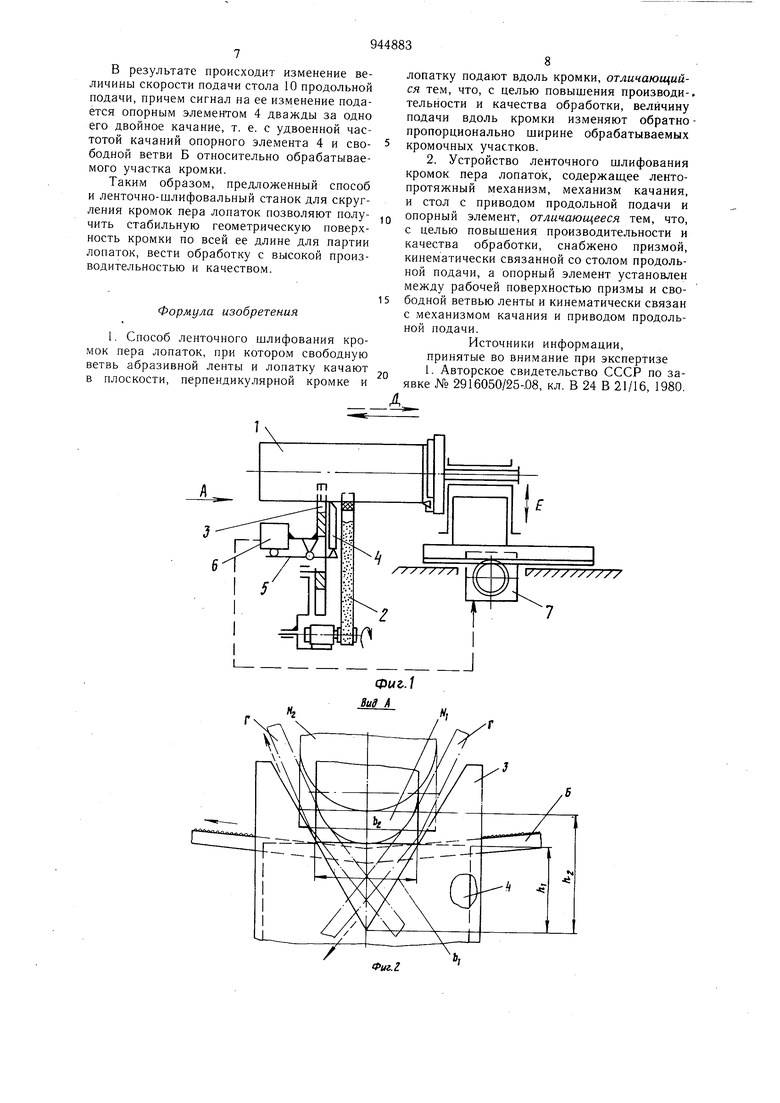

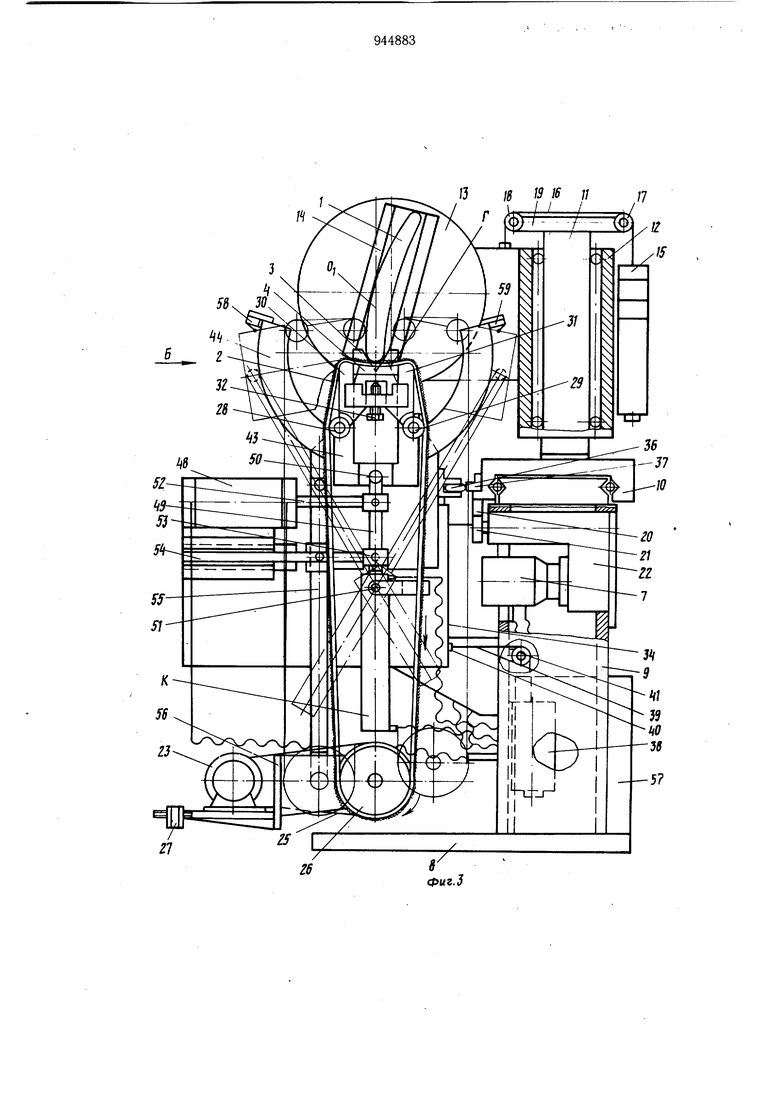

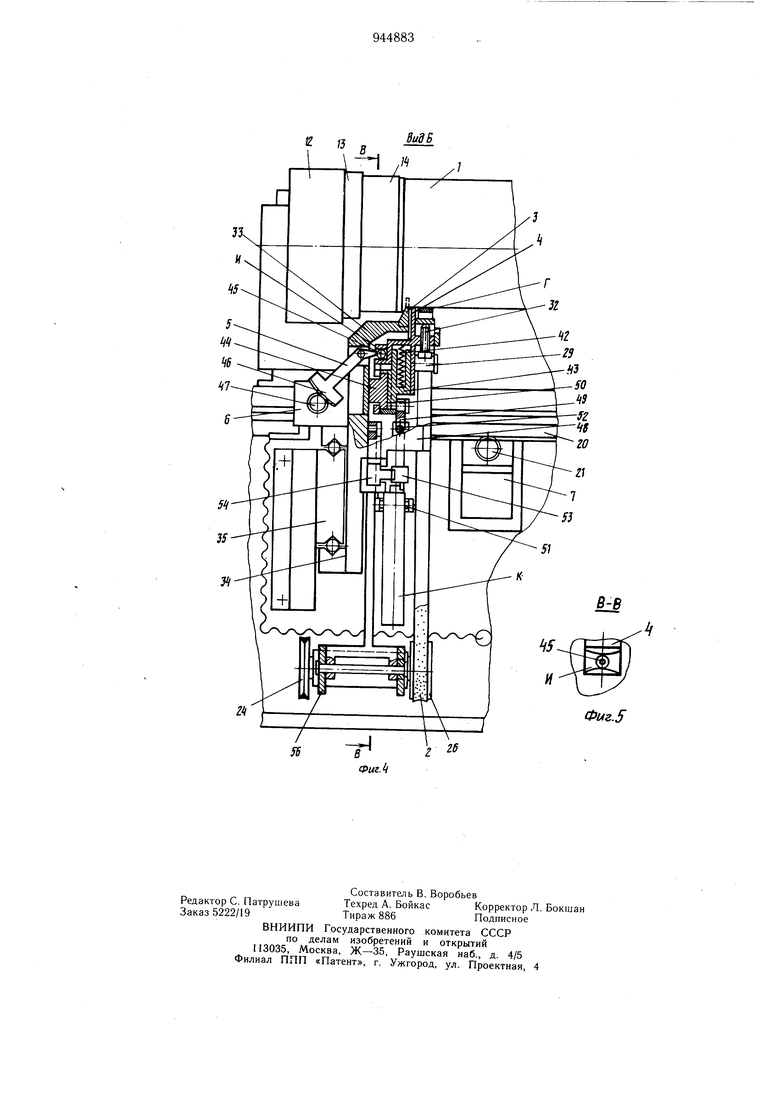

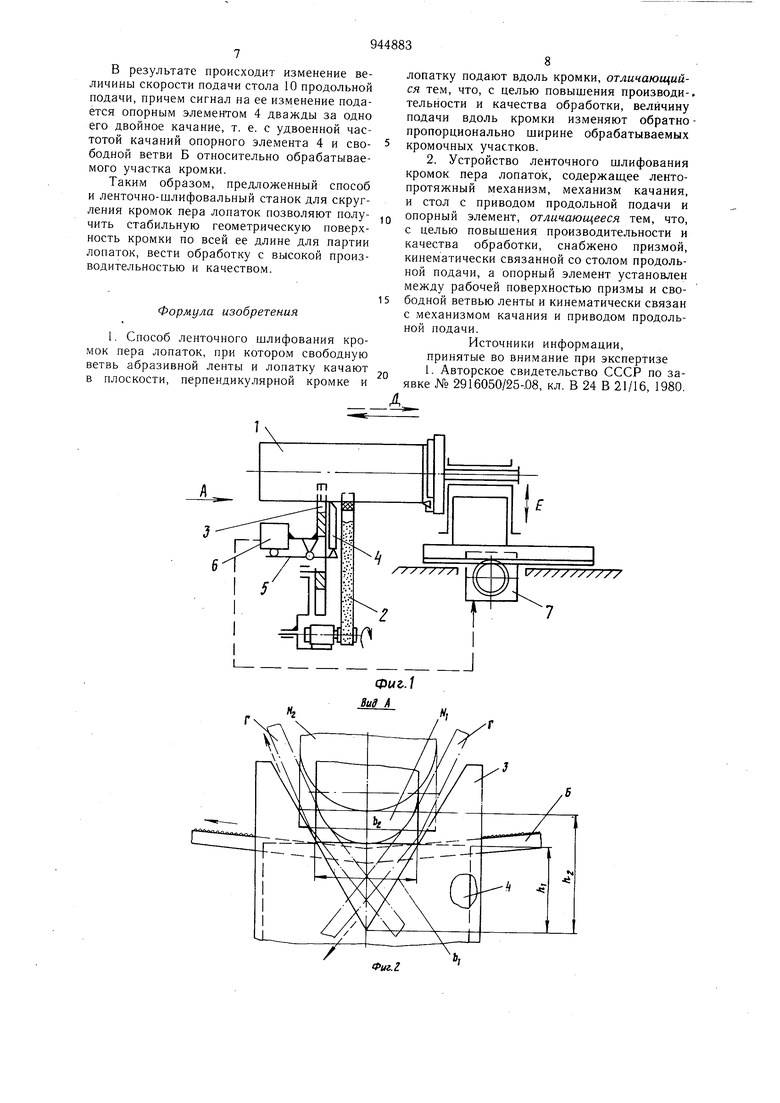

2JJ качания, которые закреплены на указанном кронщтейне, причем опорный элемент кинематически соединен с приводом стола продольной подачи, а ползун, посредством шарнира установленной на нем штанги, контактирующей со штоком и тягой, кинематически соединен с приводом его перемещения и рычагом, на котором закреплен привод вращения абразивной ленты. На фиг. 1 изображена схема осуществления предложенного способа; на фиг. 2 - вид А на фиг. 1, где показано взаимодействие кромок, имеющих различную величину щирины кромочных участков, с профилем призмы и положение свободной ветви абразивной ленты и различные моменты обработки одного из поперечных сечений .кромки; на фиг. 3 - станок, общий вид; на фиг. 4 - вид Б на фиг. 3, где показаны кинематические связи опорного элемента и ползуна с основными узлами станка; на фиг. 5 - сечение В-В на фиг. 4, где показана форма паза, выпoлнeннoгq на опорном элементе. В процессе образования формы вдоль кромки пера, свободной ветви Г сообщают качательное движение в поперечной плоскости обрабатываемого профиля и подачу вдоль скромки. Величину скорости подачи вдоль кромки, т. е. в направлении стрелок Д, изменяют в зависимости от величины щирины ее кромочных участков. Одновременно с относительным перемещением лопатки 1 и свободной ветви Г абразивной-ленты 2 в направлении стрелок Д приводят поджим обрабатываемого кромсчного участка к профилю призмы 3 путем перемещения лопатки 1 в направлении стрелок Г. В зависимости от величины ширины кромочного участка кромка занимает различное положение от верщины призмы 3. Кромка сечения NI, имеющего величиь|у щирины кромочного участка равную b|, находится от верщины приз.мы 3 на расстоянии HI, а кромка сечения N2, для которой находится на расстоянии . Следовательно, с изменением величины щирины кромочного участка вдоль кромки пропорционально этому изменению изменяется и величина расстояния от вершины призмы до кромочного участка. Поэтому одновременно с перемещением лопатки 1 в направлении стрелок Д опорный элемент 4, непрерывно контактируя с кромочными участками кромки, получает перемещения, пропорциональные изменению величины кромочных у частков вдоль кромки. Величина ширины кромочных участков определяет необходим-ый радиус скругления, а тем самым и число двойных качаний. требуемых для его получения в процессе обработки кромки. следовательно, величину скорости подачи вдоль кромки, имеющей переменный радиус скругления для каждой конкретной величины ширины кромочного участка задают с уче том числа двойных качаний, необходимых для получения радиуса скругления на данном кромочном участке. Для этого предварительно определяют величину скорости подачи на кромочном участке, имеющем наименьщую величину щирины, а для остальных кромочных участков регулируют исходную величину скорости подачи в зависимости от величины их ширины, что обеспечивается кинематической связью опорного элемента 4 посредством усилительного звена 5 и регулятора 6 с приводом 7 подачи в направлении стрелок Д. В результате с увеличением величины щирины кромочных участков вдоль кромки величина скорости подачи вдоль нее уменьшается, что позволяет получить скругление кромок, имеющих перепад радиусов вдоль них в щироком диапазоне, с высокой производительностью и качеством обработки. пример. Обрабатывается лопатка с длиной пера 1000 мм; материал ВТЗ-1; перепад радиусов скругления вдоль кромки 0,5- 1,9 мм. Инструмент - свободная ветвь абразивной ленты; характеристика ленты 63 С, зернистость 20-25; длина свободной ветви 45 мм. Режимы обработки: Частота двойных качаний, дв. кач/мин18-30 Скорость вращения абразивной ленты, м/с4-7 Удельное натяжение абразивной ленты, даН/см2-3 Вертикальная составляющая силы резания, Ру, даН 1,5-2,5 Исходная величина скорости подачи вдоль кромки мм/дв, кач. 10-20. На фиг. 3 представлена конструкция ленточно-щлифовального станка, реализующего кинематическую схему предложенного способа скругления кромок пера лопаток. Кромка лопатки 1 и свободная ветвь Г абразивной ленты 2 в процессе обработки взаимодействуют между собой. Станок снабжен устройством для регулирования величины скорости подачи вдоль кромки, состоящим из призмы 3, опорного элемента 4, одновременно выполняющего функцию датчика, реагирующего на изменение величины щирины кромочного участка вдоль кромки. также функцию задатчика стрелы прогиба свободной ветви Г, усилительного звена 5, регулятора 6 в виде гидравлического дросселя, гидравлически связанного с приводом 7 Станок содержит также основание 8, а котором закреплена стойка 9, на направляющйх которой установлен стол продольной подачи. На столе 10 продольной подачи закреплена колонна 11, по направляющим которой перемещается кронштейн 12 с поворотным шпинделем 13 и приспособлением 14 для крепления лопатки 1. Вес. шпинделя 13 с приспособлением 14 и лопаткой 1 частично уравновешивается посредством груза 15, установленного на тросе 16, которь1Й

закреплен на кронштейне шпинделя 13 и огибает опорные ролики 17 и 18, расположенные на планке 19, закрепленной на колонне И.

Стол 10 продольной подачи кинематически соединен с приводом 7 посредством рейки 20, находяшейся в зацеплении с зубчатым колесом 21, установленным на ведомом валу редуктора 22, ведуш,ий вал которого соединен с валом привода 7.

Лентопротяжный механизм станка содержит: привод, состояший из электродвигателя с ведущим и ведомым шкивами 23 и 24, огибаемых ремнем 25; приводной шкив 26, установленный соосно со шкивом 24; механизм 27 натяжения абразивной ленты 2; опорные ролики 28 и 29 и направляюш.ие 30 и 31, установленные на опорном элементе 4 посредством болта 32.

Ленточно-шлифовальный станок снабжен призмой 3, закрепленной на кронштейне 33, расположенном на подвижной каретке 34, которая имеет возможность перемещения по направляющим станины 35. Каретка 34 взаимодействует посредством ролика 36 с копиром 37, закрепленным на столе 10 продольной подачи. Силовое замыкание ролика 36 и копира 37 осуществляется грузом 38, установленным на тросе 39, который закреплен на кронштейне 40 и огибает опорный ролик 41.

Опорный элемент 4 расположен между рабочей поверхностью призмы 3 и свободной ветвью Г абразивной ленты 2 и взаимодействует посредством упругого элемента 42 с ползуном 43, расположенным с возможностью перемещения на круговых нагавляющих 44 механизма качания, которые закреплены на кронштейне 33.

Опорный элемент 4 кинематически соединен с приводом стола 10 продольной подачи. Кинематическая связь осуществляется с помощью усилительного звена 5, выполненного в виде рычага, на одном плече которого расположен сферический шарнир 45, контактирующий с пазом И опорного элемента 4, а на другом - зубчатый сектор 46, находящийся в зацеплении с зубчатым колесом 47, установленным на оси регулятора, выполненного в виде регулятора 6, который гидравлически соединен с приводом 7.

Геометрический центр круговых направляющих 44 совмещен с осью симметрии Oi.

Ползун 43 Кинематически соединен с приводом его перемещения, выполненным в виде гидроцилиндра 48. Кинематическая связь осуществляется с помощью штанги 49, один конец которой установлен на оси 50, закрепленн и на ползуне 43, а на другом ее конце установен шток гидроцииндра К, установленного на оси 51. С щтангой 49 соединены: шток 52 гидроцилиндра 48, а посредством ползущки 53 - тяга 54, с которой шарнирно соединен рычаг 55, на котором с помощью

кронштейна 56 закреплен привод лентопротяжного механизма.

Величина стрелы прогиба свободной ветви Г регулируется болтом 32, закручивая который, увеличивают вe lичины стрелы прогиба, а выкручивая - уменьшают ее, задавая тем самым требуемую величину силы поджатия обрабатываемой кромки к свободной ветви Г.

Привод 7 и гидроцилиндры 48 и К гидравлически соединены с гидростанцией 57.

В процессе скругления кромки лопатка I, перемешаясь совместно со столом 10 продольной подачи, базируется кромочными участками по профилю призмы 3, причем ось симметрии Oi прикромочного участка каждого сечения кромки проходит через вершину призмы, что обеспечивается взаимодействием ролика 36 с копиром 37. Копир 37 определяет положение каретки 34, при котором ось GI проходит через вершину рризмы 3.

Ползун 43 совершает качательные движения по круговым направляющим 44 под воздействием штока 52 гидроцилиндра 48, связанного с помошью штанги 49 с ползуном 43. Изменение направления перемещения ползуна 43 осуществляется в момент срабатывания концевих выключателей 58 и 59, по команде которых электромагнитный золотник (не показан) изменяет направление перемещения поршня гидроцилиндра 48 и К. Крайние положения ползуна 43 и свободной ветви Г показаны на фиг. 3.

Одновременно с ползуном 43 совершает качательные движения и рычаг 55, на котором закреплен привод лентопротяжного механизма, обеспечивая оптимальные условия контактирования ленты 2 с опорными роликами 28 и 29 при их перемещении по направляющим 44 совместно с ползуном 43.

Совместно с ползуном 43 совершает качательные движения и опорный элемент 4, который при этом выполняет две функции: обеспечивает заданную величину стрелы прогиба свободной ветви Г и служит в качестве датчика, который при изменении величины ширины кромочных участков вдоль кромки подает сигнал на изменение величины скорости подачи стола 10. Это достигается тем, что при изменении величины ширины кромочных участков, опорный элемент 4, непрерывно контактирующий с обрабатываемой кромкой, изменяет свое положение относительно вершины призмы 3 на величину, пропорциональную изменению величине щирины кромочных участков.

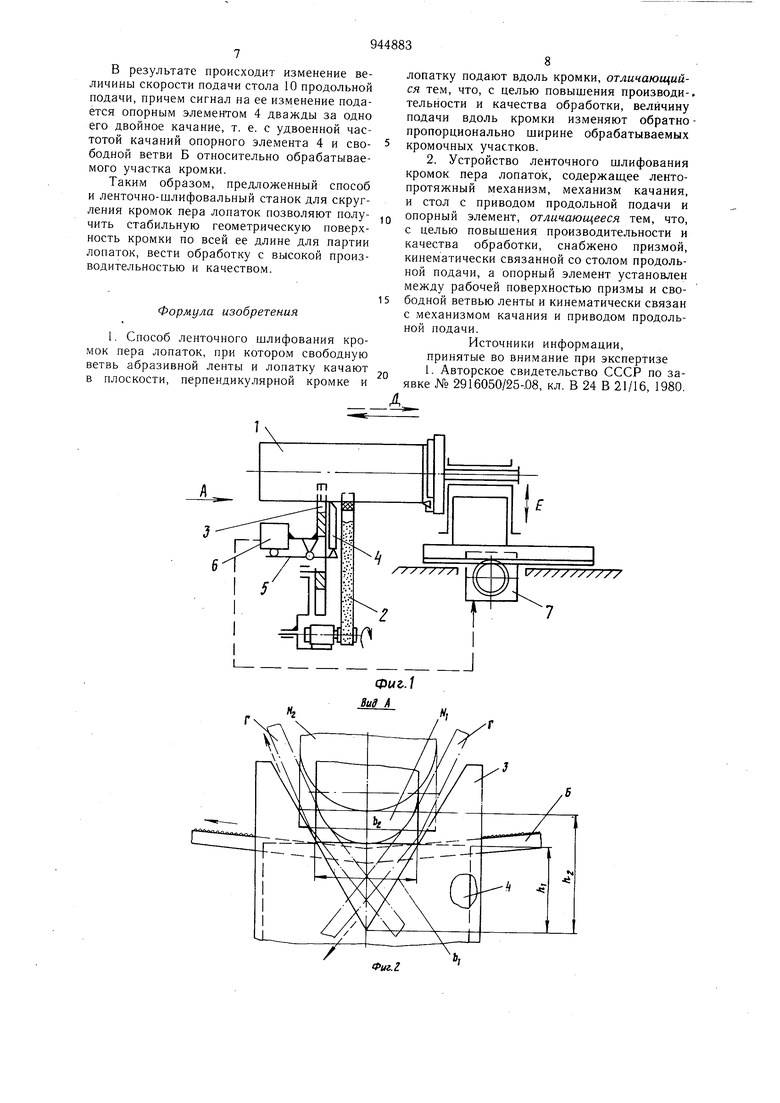

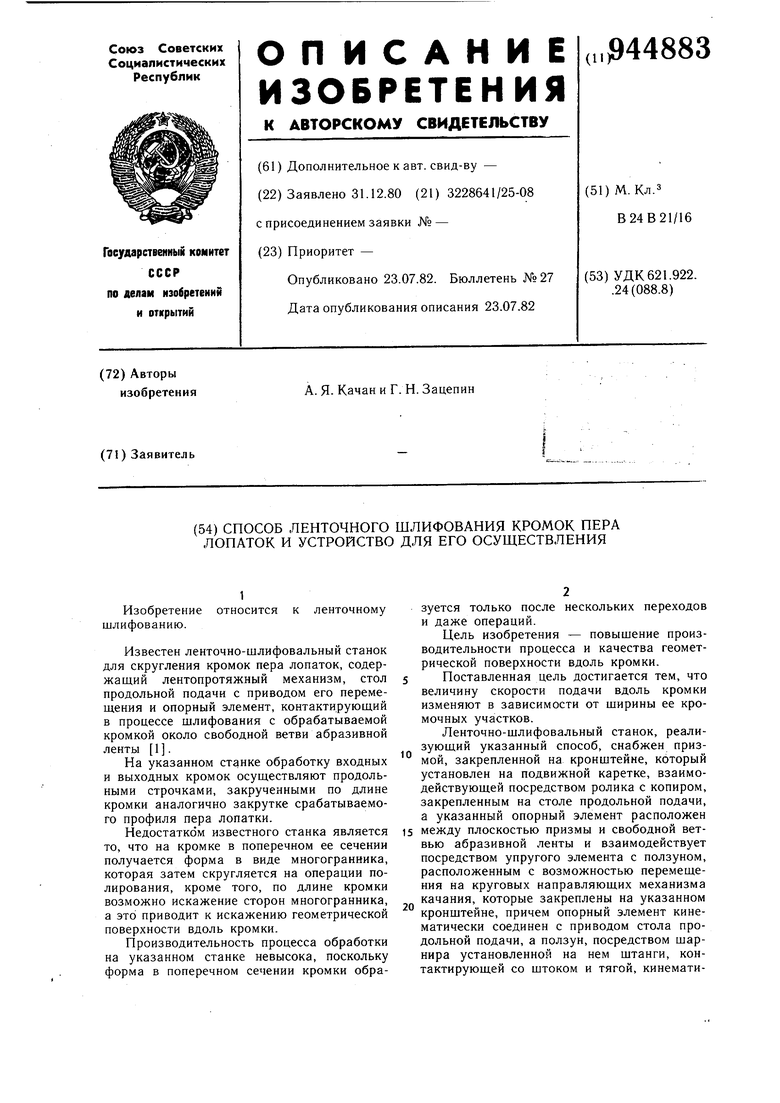

При этом в момент совмещения с плоскостью призмы 3, он воздействует своим пазом И, имеющим скощенные края (фиг. 5), на сферический шарнир 45 усилительного звена 5, который зубчатым сектором 46 проворачивает зубчатое колесо 47, установленное на оси регулятора 6, связанного с приводом 7. В результате происходит изменение величины скорости подачи стола 10 продольной подачи, причем сигнал на ее изменение подается опорным элементом 4 дважды за одно его двойное качание, т. е. с удвоенной частотой качаний опорного элемента 4 и свободной ветви Б относительно обрабатываемого участка кромки. Таким образом, предложенный способ и ленточно-шлифовальный станок для скругления кромок пера лопаток позволяют получить стабильную геометрическую поверхность кромки по всей ее длине для партии лопаток, вести обработку с высокой производительностью и качеством. Формула изобретения 1. Способ ленточного шлифования кромок пера лопаток, при котором свободную ветвь абразивной ленты и лопатку качают в плоскости, перпендикулярной кромке и лопатку подают вдоль кромки, отличающийся тем, что, с целью повышения производи-, тельности и качества обработки, величину подачи вдоль кромки изменяют обратно пропорционально ширине обрабатываемых кромочных участков. 2. Устройство ленточного шлифования кромок пера лопаток, содержаш ее лентопротяжный механизм, механизм качания, и стол с приводом продольной подачи и опорный элемент, отличающееся тем, что, с целью повышения производительности и качества обработки, снабжено призмой, кинематически связанной со столом продольной подачи, а опорный элемент установлен между рабочей поверхностью призмы и свободной ветвью ленты и кинематически связан с механизмом качания и приводом продольной подачи. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2916050/25-.08, кл. В 24 В 21/16, 1980.

12 13

Вид В

Л

Фиг.5

26

Авторы

Даты

1982-07-23—Публикация

1980-12-31—Подача