Изобретение относится к абразивной обработке деталей, в частности торцов винтовых пружин, и может быть использовано в машиностроении.

При шлифовке различных деталей используют два типа разных по виду используемого средства шлифования способов и устройств: один с использованием шлифовальной ленты, а другой круга. При этом шлифование пружин в соответствии с техническими требованиями выполняют после предварительного обжатия.

Так, например, в автоматической линии для обработки пружин в одном из узлов линии после обжатия пружины гидроцилиндром выполняется ее шлифование (а.с. №249276, B23Q 41/02, от 28.11.1968). При этом пружина поджимается к боковой поверхности шлифовального круга подпружиненными роликами с другого торца. Величина поочередного съема металла с торцов пружины при использовании данной конструкция находится в достаточно широком интервале. Однако это сложное устройство использует неконтролируемый по силе прижим к кругу с противоположного торца, который не исключает вибраций при шлифовке и как следствие неплоскостность пружин.

Известен способ шлифования торцов пружин реализуемый устройством для шлифования, который заключается в подводе торца пружины к кругу, и его сошлифовке указанным кругом, при этом пружина движется по заданной траектории относительно вращающегося круга (а.с. №643297, B24B 7/04, от 20.04.77). А второй торец пружины, лежащей в угловой призме, сошлифовывается на следующем круге после передвижения пружины. Недостаток, наблюдаемый здесь, характерен при использовании кругов: необходимость периодической правки круга и возможный пережог опорных витков пружины, что может привести к нарушению структуры металла. Вышеназванное устройство для шлифования горцев пружин, в котором горцы последовательно шлифуют кругами, расположенными с противоположных сторон пружины, имеет в узле базирования пружины еще такие механизмы: прижима пружин к кругу, для ее вращения и колебательного перемещения имеете с призмой относительно основания устройства. Пружина, поджатая только с противоположного торца, может вибрировать при шлифовке. Величина съема металла этим узкоспециализированным устройством не контролируется.

Кроме того, известен способ обработки торцов пружин, включающий сообщение вращательного движения шлифовальному кругу и пружине и ее поджим к шлифовальному кругу (пат. RU №2223851, B24B 7/00, от 28.02.2002). При этом периферийной поверхности шлифовального круга сообщают возвратно-поступательное перемещение вдоль торца пружины. А обработку осуществляют из условия съема припуска частями от общего припуска за несколько циклов подачи, посредством сообщения обрабатываемой пружине дискретной осевой подачи, при этом после каждого цикла подачи пружину фиксируют в осевом направлении.

Устройство для обработки торцов пружин содержит шлифовальные круги с приводом их возвратно-поступательного перемещения вдоль торца пружины. Круги размещены по обе стороны пружин на станине и расположены своей периферийной частью напротив механизмов подачи пружин, имеющих опорные ролики. Над станиной установлены также прижимные ролики с приводом вертикального перемещения. Пружина подается приводом дискретно в осевом направлении, затем зажимается и вращается. А вращающиеся круги при таком вращении перемещаются, снимая материал пружины в месте касания большего диаметра круга с торцом пружины. Время съема металла чередуется со временем выстоя или паузой. Преимущество в равномерном износе круга, недостаток в сложности данного устройства для реализации предложенного здесь способа.

Использование бесконечных шлифовальных лент при шлифовке пружин направлено в основном на шлифование их витков (а.с. №878513, B24B 21/16, B24B 1/00, от 11.11.1975; пат. RU №2070505, B24B 21/16, B24B 21/18, от 26.12.1994). Среди ряда решений относящихся к шлифовке плоских поверхностей известно, например, ручное ленточно-шлифовальное устройство, использующее бесконечную шлифовальную ленту (пат. RU №2342242, B24B 23/06 B24B 21/04, от 23.04.2004). Здесь лента одета на два ролика, один из которых является приводным, а между роликами расположена опорная структура для поддержания ленты при шлифовании. Для поддержания постоянной глубины шлифования в конструкции предложено соответствующее приспособление. Шлифовать торцы пружин устройством можно, по только при изготовлении соответствующего приспособления, обеспечивающего перпендикулярную подачу к торцу пружины. При этом можно делать небольшую величину съема материала пружины, так как при малых размерах устройства тепловой режим будет неоптимальным из-за необходимости в длительной обработке.

Наиболее близким к изобретению по технической сущности, т.е. прототипом, является способ и устройство, предложенное в описании агрегата для шлифования (пат. US №4676029, B24B 21/10, от 9.04.1985 г.), где используется шлифовальная лента. Здесь закрепленная в отверстии ротора пружина проходит между двумя лентами, расположенными против торцов шлифуемой детали. Так как расстояние между лентами определяется параллельными участками прижимов, расположенных с внутренней стороны ленты, и имеющими расширение на некоторой длине для беспрепятственного захода шлифуемой детали, то за один проход получают нужный размер детали, в частности пружины. Как следует из вышесказанного, устройство кроме лентопротяжных механизмов, расположенных на станине, имеет узел базирования пружины, выполненный в виде вращающегося диска (ротора) с гильзами для установки пружин и средствами их закрепления в гильзе. Кроме того, оно снабжено бесконтактными средствами измерения, позволяющими сводить или разводить ленты на нужное расстояние соответствующим приводом в зависимости от требуемого размера шлифуемой детали. Для понижения температуры шлифуемой детали в условиях непрерывного процесса шлифования используют подачу охлаждающей жидкости в зону обработки изделия (так называемое мокрое шлифование). Расположение шлифовальных поверхностей лент может быть как горизонтальным, так и вертикальным.

Однако данный способ и устройство не раскрывают действия и механизм для закрепления детали: не исключается неравномерный съем материала с торцов из-за перекоса пружины в гильзах ротора. Кроме того, траектория движения детали такова, что при заходе детали в промежуток между лентами выполняется шлифовка частью ленты, что может вызвать неравномерный износ шлифовальной поверхности ленты. А в процессе шлифования нет возможности измерять съем материала и вносить какие-либо коррективы. А привод перемещения лент рассчитан только на задание требуемого размера детали, а возможные отклонения не корректируются.

Таким образом, имеется необходимость избежать нагрева детали (пружины в частности) при шлифовке и надежно ее закрепить в нужном положении относительно плоскости расположения абразивного материала, а также контролировать величину съема металла. При этом желательно достичь режимов при сухой шлифовке, близких к режимам с использованием охлаждающей жидкости, применяя отдельные вышеописанные приемы шлифования.

Задачей предлагаемых усовершенствований является расширение технологических возможностей и повышение качества шлифовки деталей с использованием лент.

Указанный результат достигается тем, что в способ шлифования, включающий подвод детали к плоскостям шлифовальных лент и выполнение съема материала на установленную зазором между лентами величину, вводится действие - вместо подвода детали выполняется прижим бесконечной шлифовальной ленты к неподвижной детали, предназначенной для шлифования, и выполняют съем металла на заданную величину, при этом время касания лентой плоскости детали в процессе съема может быть как непрерывным, так и прерывистым, а именно с паузами, в соответствии с установленным режимом, причем продолжительность пауз выбирают из условия отсутствия перегрева материала детали, взятой, например, в виде пружины, который контролируют инструментальными средствами. Кроме того, съем материала с каждой стороны детали на одной позиции может выполняться как одновременно с двух сторон, так и поочередно.

Указанный результат достигается тем, что в устройстве для шлифования, содержащем на основании средство для шлифования в виде лентопротяжных механизмов и узел базирования детали, например пружины, последний выполнен в виде направляющих, установленных на основании с подвижными местами (ложементами) для деталей на подвижных призмах, например пружин, с фиксации их положения соответствующим прижимом. При этом противоположные стороны указанных пружин поочередно или одновременно шлифуются движущими лентами, после установки напротив центра каждой ленты, причем величину съема металла контролируют датчиками перемещения механизма подвода ленты, так и соответствующими бесконтактными измерительными средствами.

Кроме того, в узле базирования приемная часть ложемента для детали, например в виде цилиндра так же как верхний прижим, установленный на штоке пневматического цилиндра, исполнены соответствующей формы, например радиусными, для перенастройки и охвата требуемой номенклатуры обрабатываемых деталей, а неприводной ролик лентопротяжного механизма выполнен подпружиненным для натяга бесконечной шлифовальной ленты.

В устройстве на деталь, если она выбрана в виде пружины, расположенную на узле базирования, перед шлифовкой для устранения остаточной деформации в материале пружины несколько раз воздействуют пробной нагрузкой, создаваемой силовым механизмом, установленным на раме перед шлифовальной лентой. При этом действии пружина закрывается экраном, после чего измеряется высота пружины до шлифовки и определяется необходимая величина съема метала.

Кроме того, при одном и том же положении детали, например пружины, может выполняться поочередный съем материала с поверхностей расположенных напротив шлифовальных лент, с контролем величины съема (размера детали).

Такое расположение механизмов подвода шлифовальной ленты, оборудованных датчиками перемещения, обеспечивает получение требуемого размера шлифуемой детали. Для пружины - высоты пружины в свободном состоянии.

При этом величина силы поджатия ленты к детали и скорость шлифования выбирается такой, чтоб не было перегрева материала и проскальзывания ленты на приводных роликах. Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый способ шлифовки вводит элемент паузы в процессе шлифования неподвижно закрепленной детали. При этом продолжительность пауз в режиме «шлифование - пауза» (или скважность) выбирают из условия отсутствия перегрева материала пружины при сухом шлифовании. Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемое устройство для шлифования отличается тем, что в нем поверхности зажатой детали для шлифования, например пружины, шлифуется поочередно или одновременно шлифовальной лентой. Чтобы зафиксировать объект для шлифования в виде, например, пружины, перед шлифовкой она сверху прижимается к опорному месту (ложементу) на подвижной призме. Прижим абразивной ленты к детали осуществляется нажимной поверхностью, установленной на штоке силового цилиндра, например, пневматического, при этом шлифование выполняется как непрерывно, так и с паузами при отводе прижима.

Подвижность призмы требуется для того, чтобы после позиции обжатия перевести пружину на позиции для шлифовки и дальнейшего перевода на другую позицию. По форме шлифуемой детали подбирается соответствующая форма приемного места (ложемента) и прижима в виде, например, съемных сегментов.

Реализация способа описывается ниже на примере соответствующего устройства для шлифования, разработанного для частного случая: поочередного шлифования торцов пружин.

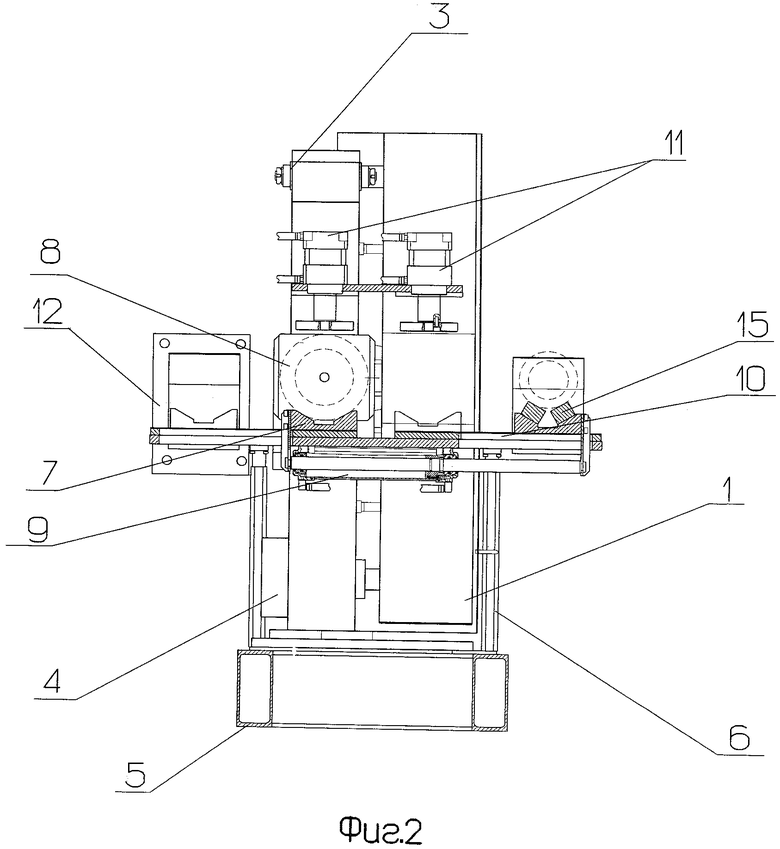

На фиг.1 изображено предлагаемое устройство, вид спереди;

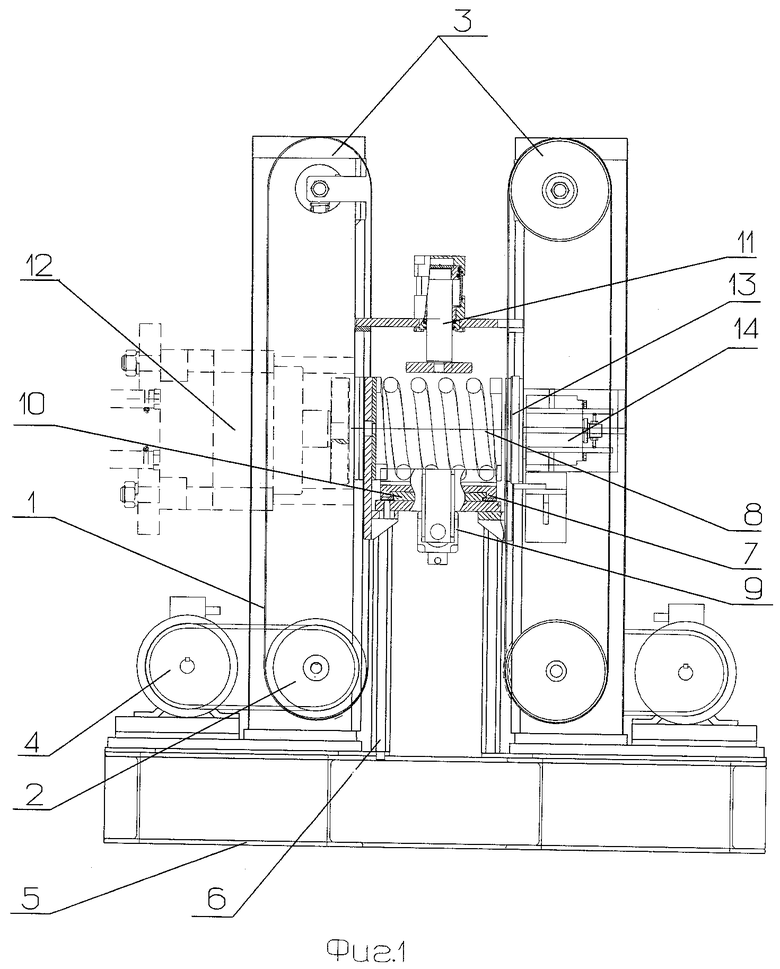

на фиг.2 - вид сбоку.

Устройство содержит шлифовальные ленты 1 на роликах 2 (приводных) и 3 (ведомых) лентопротяжного механизма. Вращение приводною ролика 2 осуществляется от электродвигателя 4. Лентопротяжные механизмы с двигателями установлены с возможностью перемещения по станине 5. Перемещаются они относительно станины вручную, но в случае частого перехода на иной типоразмер предусмотрено использование силового цилиндра (не показан). На станине 5 также установлено основание 6 для перемещения призм 7 с приемными местами (ложементами) для пружин 8. Внутри основания 6 установлен силовой цилиндр 9. шток которого воздействует на призму для пружин 7, перемещая ее в разные положения относительно ленты до направляющим 10. Сверху над пружиной при ее положении напротив центра шлифовальной ленты установлены прижимные цилиндры 11. Расположение лентопротяжных механизмов выполняется или разнесенным относительно друг друга, как видно на фиг.2, или может иметь место их параллельная установка. В последнем случае прижимной цилиндр устанавливается на опоре (не показана) для силового цилиндра 12 (показан пунктиром на фиг.1), служащего для необходимого по технологии изготовления процесса обжимания на витки изготовленных пружин перед шлифовкой. Экран для силовых операций не показан. На этом рисунке показано несколько технологических положений призм для пружин.

При шлифовании лента прижимается к торцу пружины прижимом 13, установленным на штоке цилиндра 14. При разнесенных лентопротяжных механизмах используется два таких цилиндра, как показано на фиг.2, а при параллельном их расположении один. При этом крепится он к станине 5 или к опоре силового цилиндра 12. При необходимости место приема пружины может соответствовать диаметру пружины или форме детали подвергаемой шлифованию. Для шлифования иных по размерам пружин или деталей возможно использование надставок 15 на призмы, форма которых при этом должна обеспечивать неподвижность после прижима силовым цилиндром. Форма прижима последнего также может соответствовать форме прижимаемой детали.

Неприводной ролик 3 (верхний ведомый) лентопротяжного механизма выполнен подпружиненным для натяга бесконечной шлифовальной ленты. Для принудительного удаления продуктов шлифования предусмотрено вытяжное средство (не показано). Рабочий цикл, выполняемый устройством, автоматизирован посредством применения датчиков давления, перемещения, для измерения размеров пружин, температуры, а также обычно используемыми средствами электроавтоматики. Использование датчиков позволяет контролировать величину поджатия ленты к пружине и выбирать ее такой, чтоб не было перегрева материала пружины. Кроме того, необходимо, чтобы отсутствовало проскальзывание ленты на приводных роликах из-за не слишком сильного поджатия. На представленных чертежах эти элементы не показаны.

На стадии подготовки к навивке заготовка для пружины проходит процесс обжатия на стане в валках. При этом формируется профиль опорных витков пружины. Так как эта операция позволяет максимально приблизить профиль опорных витков к требуемому, то нет необходимости большого съема металла при шлифовке опорных витков, поэтому из-за небольших затрат времени на шлифование использование ленты становится вполне оправданным. Хотя применение имеющихся на сегодняшний день новых абразивных материалов позволяет стачивать с использованием шлифовальных лент и неоттянутый опорный виток. При постановке нескольких пар таких устройств со шлифовальной лентой различной зернистостью можно получать при этом необходимую шероховатость поверхности при сохранении высокой скорости обработки.

Устройство работает в соответствии с предлагаемым способом следующим образом.

Пружина 8 поступает по конвейеру (не показан) с предыдущей операции обработки, например с отжига. В зоне обжатия имеется датчик поступления пружины (не показан) на призму 7. По сигналу от этого датчика срабатывает экран и проводится трехкратное обжатие пружин пробной нагрузкой с измерением величины остаточной деформации и высоты пружины в свободном состоянии, по которой определяется требуемая величина съема металла при шлифовке с каждого торца пружины. После этого пружина на призме 7 перемещается штоком силового цилиндра 9 на позицию напротив центра соответствующей ленты и жестко фиксируется вместе с призмой прижимом цилиндра 11 к направляющим 10. Вращающаяся шлифовальная лента 1, перемещаемая между роликам и поджимается к пружине плоским упором 13 за счет контролируемого движения штока цилиндра 14. После требуемого съема металла упор 13 и шлифовальная лента отводятся в исходное положение, а призма с пружиной освобождается от прижима 11 и перемещается штоком цилиндра 9 в следующую позицию шлифовки. При этом процесс сухого шлифования выполняется прерывистым или с паузами во время которых прижим ленты к плоскости шлифования не осуществляется. То есть выполняется режим «шлифование - пауза». Продолжительность пауз (скважность) выбирается из условия отсутствия перегрева шлифованном поверхности, который контролируется в начале пауз соответствующими приборами.

После окончания шлифовки второго торца пружины освобожденная пружина передается на следующую операцию.

Время шлифовки определяется по измеряемой скорости шлифования и требуемой величине съема металла. Устройство позволяет шлифовать широкий диапазон пружин по диаметру и длине с обеспечением высокого качества как по плоскостности, так и перпендикулярности торцов пружины. При этом для иного, чем показано на рисунке, диаметра пружин используют накладки 15 на призмы.

Когда торцы шлифуются лентой одновременно при установке пружины между лентопротяжными механизмами, расположенными друг против друга с контролируемым размером детали, то длительность процесса уменьшается. При этом на одной позиции ложемента с деталью может быть реализован и режим поочередного шлифования противоположных торцов пружин или иной установленной детали. То есть могут быть реализованы, например, такие режимы: "шлифование 1-й поверхности - шлифование 2-й поверхности" переходит в режим "пауза в шлифовании 1-й поверхности - пауза в шлифовании 2-й поверхности", а "шлифование 1-й поверхности - пауза в шлифовании 2-й поверхности" → "пауза в шлифовании 1-й поверхности - шлифование 2-й поверхности".

Отметим, что преимущество лент в том, что они позволяют при шлифовке не сильно нагревать материал, а следовательно, не ухудшать механических свойств материала при шлифовке. Очевидно, что при использовании соответствующих лент устройство может быть оснащено узлом подвода охлаждающей жидкости и выполнять непрерывный процесс шлифования детали.

Шлифование с использованием бесконечных лент позволяет управлять величиной съема металла без изменения времени шлифовки путем установки шлифовальных лент с различным размером зерна. Использование датчиков перемещения позволяет контролировать износ шлифовальной ленты по изменению скорости съема металла при шлифовании. Кроме того, применение шлифовальных лент повышает коэффициент готовности устройства к работе. На замену изношенной ленты требуется намного меньше времени и не требуется операции типа правки шлифовального круга.

Реализованные способ и устройство позволяют автоматизировать весь процесс шлифования крупноразмерных пружин с высоким качеством шлифовки торцов и широкой номенклатурой пружин по диаметру и длине. Очевидно, что возможно использование предложенного технического решения для шлифования любых деталей соответствующего размера. А при оснащении устройства приспособлением для перемещения лентопротяжного механизма можно снять ограничения и на размер шлифуемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ПРУЖИН | 1992 |

|

RU2008170C1 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1992 |

|

RU2053102C1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ЛЮНЕТ | 2004 |

|

RU2268816C2 |

| Ленточно-шлифовальный станок | 1990 |

|

SU1803307A1 |

| УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ АППАРАТОВ | 2001 |

|

RU2209717C2 |

| Устройство для внутреннего шлифования | 2023 |

|

RU2813450C1 |

| Способ шлифования плоских поверхностей керамических деталей | 1954 |

|

SU110433A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| СПОСОБ ОЧИСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2388587C1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2066614C1 |

Изобретение относится к машиностроению и может быть использовано при абразивной обработке поверхностей деталей, в частности торцов винтовых пружин. Шлифование осуществляют путем прижима бесконечных шлифовальных лент к обрабатываемым поверхностям неподвижной детали и съема материала заданной величины с каждой ее поверхности. Прижим бесконечных шлифовальных лент к поверхностям детали осуществляют постоянно или прерывисто с паузами, продолжительность которых выбирают из условия отсутствия перегрева материала обрабатываемой детали. Предусмотрен узел базирования детали в виде направляющих с подвижной призмой и прижима для фиксации положения подвижной призмы вместе с деталью. В результате повышается качество шлифуемых поверхностей деталей за счет исключения перегрева материала детали. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ шлифования поверхностей деталей бесконечными шлифовальными лентами, отличающийся тем, что шлифование осуществляют путем прижима бесконечных шлифовальных лент к обрабатываемым поверхностям неподвижной детали и съема материала заданной величины с каждой ее поверхности, причем прижим бесконечных шлифовальных лент к поверхностям детали в процессе съема материала осуществляют постоянно или прерывисто с паузами, продолжительность которых выбирают из условия отсутствия перегрева материала обрабатываемой детали, который контролируют измерительными средствами.

2. Способ по п.1 отличающийся тем, что съем материала с каждой поверхности детали осуществляют на одной позиции одновременно или поочередно.

3. Устройство для шлифования поверхностей деталей, содержащее установленные на станине лентопротяжные механизмы бесконечных шлифовальных лент и узел базирования шлифуемой детали, отличающееся тем, что узел базирования детали выполнен в виде направляющих с подвижной призмой и прижима для фиксации положения подвижной призмы вместе с деталью, а упомянутые лентопротяжные механизмы выполнены с возможностью одновременного или поочередного шлифования двух поверхностей неподвижной детали и с возможностью постоянного или периодического прижима к ним движущихся бесконечных лент посредством механизма прижима лент, при этом устройство снабжено датчиками перемещения механизма прижима лент для контроля величины съема материала и датчиками контроля усилия прижима лент к поверхностям детали для ограничения величины усилия при перегреве материала обрабатываемой детали и проскальзывании лент.

4. Устройство по п.3, отличающееся тем, что прижим для фиксации положения подвижной призмы и обрабатываемой детали установлен на штоке пневматического цилиндра, при этом ложемент подвижной призмы для обрабатываемой детали, например пружины, и упомянутый прижим для фиксации имеют форму, соответствующую форме обрабатываемой детали, например радиусную, а неприводной ролик лентопротяжного механизма выполнен подпружиненным для натяга бесконечной шлифовальной ленты.

5. Устройство по п.3, отличающееся тем, что оно выполнено с установленным на основании силовым механизмом, предназначенным для воздействия перед шлифованием пробной нагрузкой на обрабатываемую деталь в виде пружины, расположенную на узле базирования, для устранения остаточных деформаций пружины и определения по измеренной высоте пружины в свободном состоянии величины съема материала пружины.

| US 4676029 A, 30.06.1987 | |||

| JP 2001025953 A, 30.01.2001 | |||

| CH 101181779 A, 21.05.2008 | |||

| Устройство для абразивной обработки деталей | 1988 |

|

SU1657350A1 |

| Шлифовально-полировальный станок | 1982 |

|

SU1065159A1 |

| Шлифовальный станок | 1986 |

|

SU1308451A1 |

Авторы

Даты

2013-09-27—Публикация

2011-11-28—Подача