Изобретение относится к металлообработке и может быть использовано при обработке бунтовой проволоки, пруткового и трубного проката.

Известно устройство для шлифования тонкостенных труб, содержащее привод движения абразивной ленты и шлифовальную головку, выполненную в виде вращающегося барабана и установленную с возможностью планетарного движения [1].

Недостатком устройства является невысокая производительность процесса шлифования вследствие применения в приводе движения абразивной ленты планетарной зубчатой передачи, ограничивающей изменение скорости вращения ведущего ролика относительно скорости вращения планшайбы.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является устройство для ленточного шлифования, содержащее привод движения абразивной ленты в виде ременной передачи, приспособление для натяжения и центрирования заготовки, механизм для поддержания постоянного натяжения абразивной ленты [2].

Недостатком устройства является невысокая производительность процесса шлифования и низкая стойкость инструмента вследствие применения в качестве режущего инструмента одной абразивной ленты, создающей высокие изгибные деформации заготовки от действия сил прижима ленты к обрабатываемой поверхности, ограничивая при этом интенсификацию процесса обработки и вызывая повышенный износ абразивной ленты.

Задачей изобретения является повышение производительности процесса шлифования и повышения стойкости абразивного инструмента при одновременном получении высококачественных показателей обрабатываемых поверхностей.

Задача, решаемая изобретением, достигается тем, что в ленточно-шлифовальном станке, содержащем привод движения абразивной ленты в виде ременной передачи, лентопротяжный механизм, приспособление для натяжения и центрирования заготовки, механизм для поддержания постоянного напряжения абразивной ленты, согласно изобретению лентопротяжный механизм состоит из четырех роликов ведущего, ведомого и двух натяжных и двух абразивных лент, причем ведущий ролик расположен диаметрально-противоположно ведомому ролику, а натяжной ролик диаметрально-противоположно второму ролику, каждая абразивная лента опирается на систему из трех роликов - ведущего, ведомого и натяжного, кроме того, станок снабжен намоточным устройством с приводом движения и установлен на станине станка.

В предложенном устройстве лентопротяжный механизм имеет две абразивные ленты, которые получают вращение от одного привода. При этом каждая абразивная лента опирается на систему из трех роликов - ведущего, ведомого и натяжного. Абразивные ленты одновременно осуществляют шлифование заготовки, т.е. происходит двухсторонняя абразивная обработка последней. Следовательно, обработка заготовки в условиях двойного охватывающего контакта абразивными лентами позволяет увеличить площадь обрабатываемой поверхности, количество режущих зерен и тем самым повысить производительность процесса обработки. Кроме того, значительно уменьшается деформация обрабатываемой заготовки от действия сил резания, обеспечивается стабильность резания и повышается стойкость абразивной ленты.

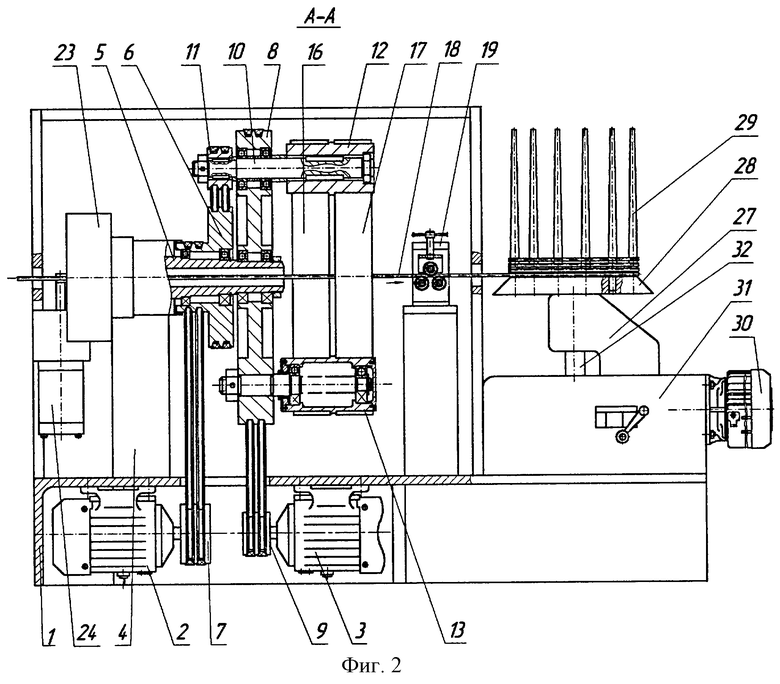

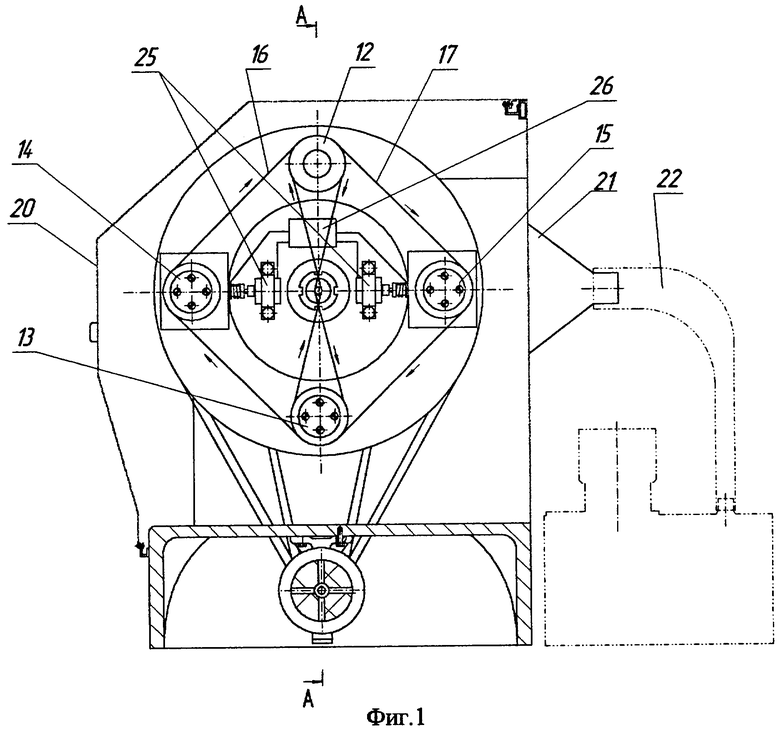

Сущность заявляемого изобретения поясняется чертежами, где изображен ленточно-шлифовальный станок: фиг.1 - общий вид устройства; фиг.2 - разрез А-А.

Ленточно-шлифовальный станок состоит из станины 1, на которую крепятся два электродвигателя 2, 3. На стойке 4 установлен полый вал 5, на подшипниках качения которого установлены шкив 6, соединенный ременной передачей со шкивом 7, расположенным на валу электродвигателя 2, и планшайба 8, соединенная ременной передачей со шкивом 9, расположенным на валу электродвигателя 3. В планшайбе 8 на подшипниках качения установлен вал 10, на котором закреплены ведущий шкив 11, соединенный ременной передачей со шкивом 6, и ведущий ролик 12. На планшайбе 8 расположены ведомый ролик 13 и натяжные ролики 14 и 15, осуществляющие натяжение абразивных лент 16 и 17. Для правки и направления движения шлифуемой заготовки 18 на станине 1 расположено устройство 19, состоящее из трех роликов с кольцевыми ручьями, соответствующими диаметру заготовки.

Все узлы станка смонтированы на одной станине 1 и для безопасной работы предусмотрена защита в виде раздвигающей и задвигающей двери 20 со стеклом для слежения за процессом обработки, а для удаления абразивной пыли из зоны обработки на задней стенке станка расположен рукав 21 для присоединения обеспыливающего агрегата 22.

Приспособление 23 для натяжения и центрирования шлифуемой заготовки 18 установлено на стойке 4 и работает от гидропривода 24.

Устройства 25, обеспечивающие натяжение абразивных лент 16 и 17 в процессе обработки заготовки 18, расположены на планшайбе 8 и состоят из микродвигателей и преобразователя нагрузки с блоком управления питанием 26.

На станине 1 установлено намоточное устройство 27, состоящее из опорного диска 28 и съемных валиков 29 и работающее от двигателя 30 через редуктор 31, соединенный с опорным диском 28 при помощи вала 32.

Станок работает следующим образом.

Шлифуемая заготовка 18 подается сквозь приспособление 23, далее в осевое отверстие полого вала 5 между двумя ветвями абразивных лент 16 и 17 через приводные ролики устройства 19 на намоточное устройство 27 и фиксируется. Первоначальное натяжение заготовки 18 осуществляется при включении двигателя 30 намоточного устройства 27, при этом опорный диск 28 должен повернуться на один оборот. Далее устанавливается необходимое натяжение абразивных лент 16 и 17 перемещением роликов 14 и 15 соответственно при помощи устройств 25.

Включение электродвигателя 3 приводит во вращение шкив 9, который вращает планшайбу 8, связанную с ним ременной передачей. При этом вращение от электродвигателя 2 при помощи шкива 7 и шкива 6 передается на ведущий шкив 11, который приводит во вращение ведущий ролик 12, обеспечивающий движение абразивных лент 15 и 16 со скоростью резания. Абразивная лента 16 опирается на систему из трех роликов и движется по следующей схеме: ведущий ролик 12 - ведомый ролик 13 - натяжной ролик 14; абразивная лента 17 также опирается на систему из трех роликов и движется по следующей схеме: ведущий ролик 12 - натяжной ролик 15 - ведомый ролик 13. Таким образом, абразивным лентам 15 и 16 сообщается планетарное движение.

Для обработки заготовки по всей длине одновременно с включением электродвигателей 2 и 3 включается электродвигатель 30 намоточного устройства 27. При этом заготовка после прохождения устройства 15 наматывается на съемные валики 29 намоточного устройства 27.

При обработке заготовок 18 из пруткового или трубного проката съемные валики 29 снимаются. Намоточное устройство 27 в данном случае не используется, а для протягивания трубных заготовок 18 необходимо использовать дополнительное тянущее устройство.

Во время работы ленточно-шлифовального станка устройства 25 для поддержания постоянной величины натяжения абразивных лент, состоящие из преобразователя нагрузки и блока управления питанием 26, отслеживают величину изменения натяжения абразивных лент и управляют работой микродвигателей устройств 25, которые через винтовую передачу воздействуют на натяжные ролики 14 и 15, поддерживая постоянство натяжения абразивных лент 16 и 17.

Таким образом, предложенная конструкция ленточно-шлифовального станка позволяет с большей эффективностью осуществлять обработку и успешно решить задачу повышения производительности процесса шлифования, а также обеспечить стабильность резания, повысить стойкость абразивной ленты и одновременно повысить качество обрабатываемой поверхности.

Кроме того, преимуществом предложенной конструкции является то, что узлы станка компактно смонтированы на станине и расположены в корпусе. Благодаря этому появляется возможность автоматизировать производство, а также улучшить условия труда.

Источники информации

1. В 24 В 21/02, № 425767, БИ № 16, 1974 г. Устройство для шлифования тонкостенных труб.

2. В 24 В 21/02, № 11503 БИ № 10, 1999 г. Устройство для ленточного шлифования /прототип/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1988 |

|

SU1541027A1 |

| Ленточно-шлифовальный станок | 1985 |

|

SU1278189A1 |

| УНИВЕРСАЛЬНЫЙ ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2014 |

|

RU2555290C1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU1004079A1 |

| Ленточно-шлифовальный станок | 1988 |

|

SU1558643A1 |

| Устройство для ленточного шлифования | 1978 |

|

SU882728A2 |

| Ленточно-шлифовальный станок для обработки деревянных изделий | 1985 |

|

SU1366368A1 |

| Ленточно-шлифовальное устройство | 2023 |

|

RU2812420C1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| СТАНОК ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2066614C1 |

Изобретение может быть использовано для обработки бунтовой проволоки, пруткового и трубного проката. Лентопротяжный механизм станка состоит из ведущего, ведомого, двух натяжных роликов и двух абразивных лент. Ведущий ролик расположен диаметрально противоположно ведомому ролику, а один из натяжных роликов - диаметрально противоположно второму ролику. Каждая абразивная лента опирается на систему из трех роликов - ведущего, ведомого и натяжного. Изобретение позволяет повысить производительность процесса шлифования, стойкость абразивного инструмента и качество обрабатываемой поверхности. 2 ил.

Ленточно-шлифовальный станок, содержащий привод движения абразивной ленты в виде ременной передачи, лентопротяжный механизм, приспособление для натяжения и центрирования заготовки, механизм для поддержания постоянного натяжения абразивной ленты, отличающийся тем, что станок снабжен намоточным устройством с приводом движения, установленным на станине станка, а лентопротяжный механизм состоит из четырех роликов - ведущего, ведомого и двух натяжных и двух абразивных лент, причем ведущий ролик расположен диаметрально противоположно ведомому ролику, а натяжной ролик - диаметрально противоположно второму ролику, каждая абразивная лента опирается на систему из трех роликов ведущего, ведомого и натяжного.

| Прибор для измерения углов | 1928 |

|

SU11503A1 |

| Устройство для ленточного шлифования отверстий | 1976 |

|

SU724325A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКАТОРА АНГИОТЕНЗИНОВОГО РЕЦЕПТОРА | 2003 |

|

RU2412173C2 |

| Устройство для погружения и извлечения стержневых элементов | 1990 |

|

SU1752871A1 |

Авторы

Даты

2004-05-20—Публикация

2002-07-25—Подача