Предлагаемое техническое решение относится к печам графитации электродной промышленности и может быть использовано при ведении технологических процессов, с вязанных с термической обработкой материалов, выделяющих вредные отходящие г|азы, например, в прокалочных печах, при о бжиге электродов и углеродных материа/JOB И Т.Д.

Цель изобретения - интенсификация Процесса, защита окружающей среды от вы- dpocoe технологических газов и утилизация аккумулированного тепла.

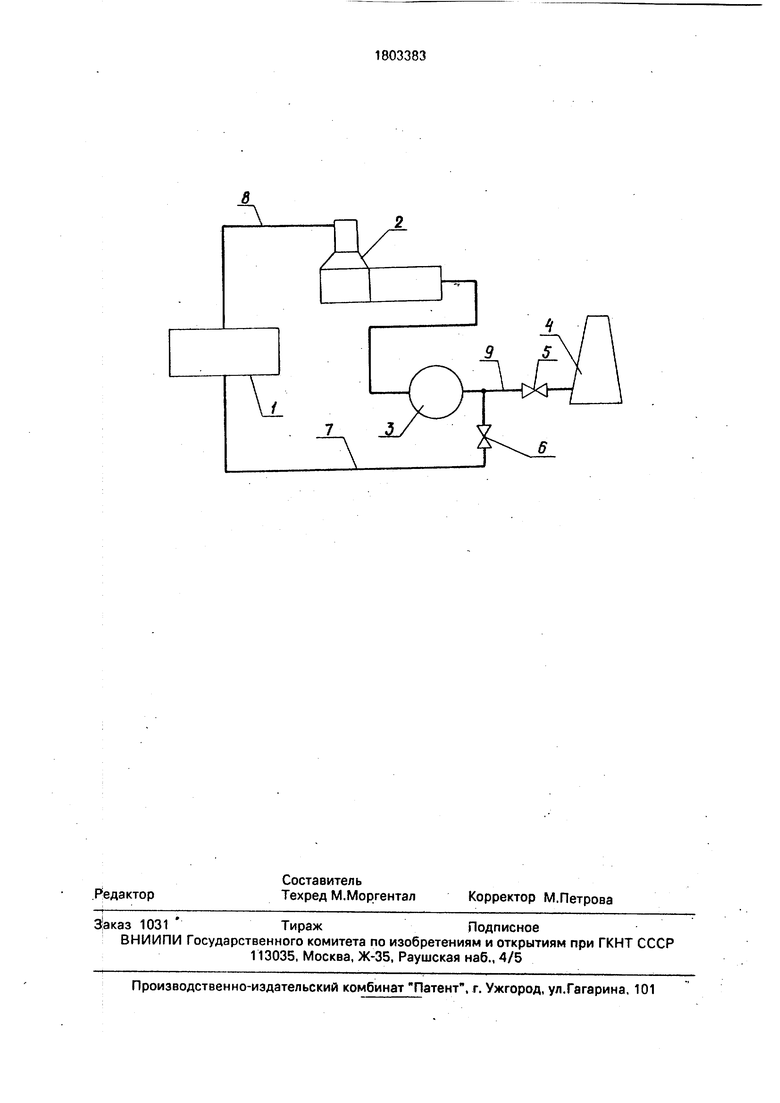

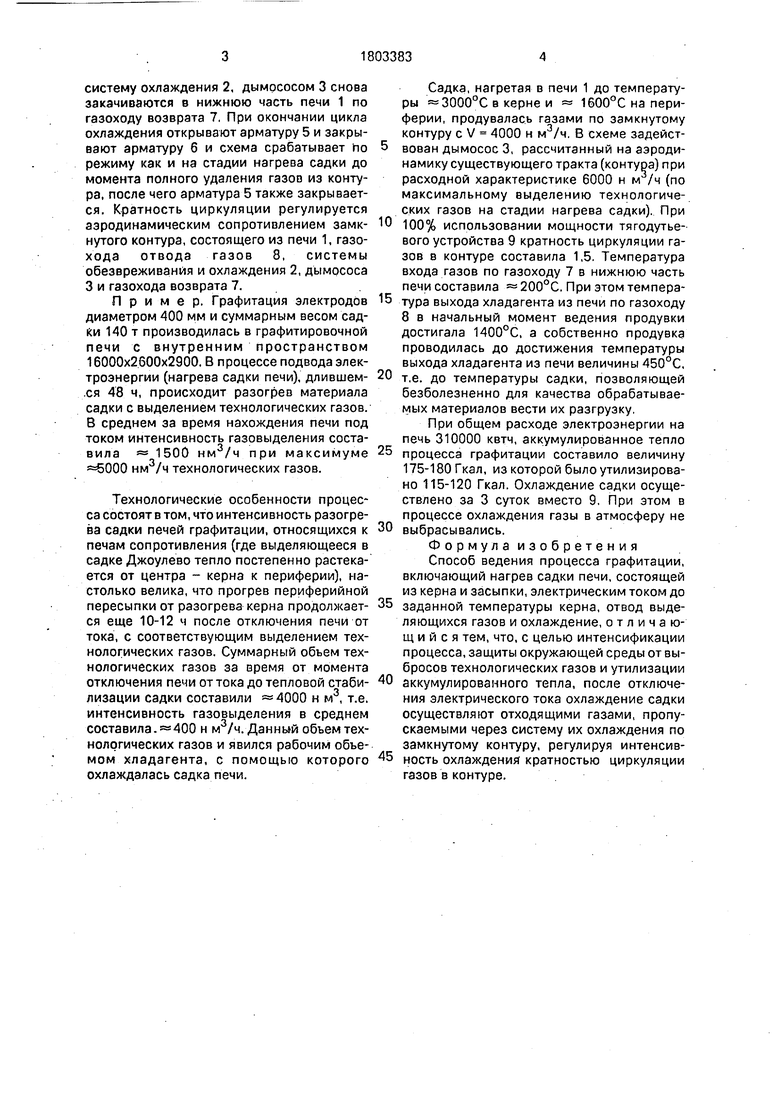

На чертеже изображена схема, по которой осуществляется предлагаемый способ. Здесь: 1 - графитировочная печь, 2 система обезвреживания и охлаждения, 3 - дымосос, 4 - дымовая труба, 5 - запорная арматура, 6 - запорная арматура, 7 - газоход возврата газов в печь, 8 - газоход отвода газов, 9 - газоход напорный.

На стадии нагрева садки отходящие газы из печи 1 технологические газы поступают по газоходу 8 в систему охлаждения 2, откуда дымососом 3 при закрытой арматуре 6 на газоходе возврата 7 и открытой 5 по напорному газоходу 9 поступают в трубу 4 и оттуда выбрасываются в атмосферу. При отключении печи 1 от тока открывают арматуру 6 на газоходе возврата 7 и открывают арматуру 5 на напорном газоходе 9 и выделяющиеся технологические газы, пройдя

00

о

СА) СА) 00 W

систему охлаждения 2, дымососом 3 снова закачиваются в нижнюю часть печи 1 по газоходу возврата 7, При окончании цикла охлаждения открывают арматуру 5 и закрывают арматуру б и схема срабатывает по режиму как и на стадии нагрева садки до момента полного удаления газоо из контура, после чего арматура 5 также закрывается. Кратность циркуляции регулируется аэродинамическим сопротивлением замкнутого контура, состоящего из печи 1, газохода отвода газов 8, системы обезвреживания и охлаждения 2, дымососа 3 и газохода возврата 7.

Пример. Графитация электродов диаметром 400 мм и суммарным весом садки 140 т производилась в графитировочной печи с внутренним пространством 16000x2600x2900. В процессе подвода электроэнергии (нагрева садки печи), длившем- .ся 48 ч, происходит разогрев материала садки с выделением технологических газов. В среднем за время нахождения печи под током интенсивность газовыделения составила 1500 нм3/ч при максимуме «6000 нм3/ч технологических газов.

Технологические особенности процесса состоят в том, что интенсивность разогрева садки печей графитации, относящихся к печам сопротивления (где выделяющееся в садке Джоулево тепло постепенно растекается от центра - керна к периферии), настолько велика, что прогрев периферийной пересыпки от разогрева керна продолжается еще 10-12 ч после отключения печи от тока, с соответствующим выделением технологических газов. Суммарный объем технологических газов за время от момента отключения печи от тока до тепловой стабилизации садки составили 4000 н м3, т.е. интенсивность газовыделения в среднем составила. 400 н м3/ч. Данный объем технологических газов и явился рабочим объемом хладагента, с помощью которого охлаждалась садка печи.

Садка, нагретая в печи 1 до температуры «3000°Св керне и 1600°С на периферии, продувалась газами по замкнутому контуру с V 4000 н м3/ч. В схеме задействован дымосос 3, рассчитанный на аэродинамику существующего тракта (контура) при расходной характеристике 6000 н м /ч (по максимальному выделению технологических газов на стадии нагрева садки). При

100% использовании мощности тягодутье- вого устройства 9 кратность циркуляции газов в контуре составила 1,5. Температура входа газов по газоходу 7 в нижнюю часть печи составила « 200°С. При этом темпера

тура выхода хладагента из печи по газоходу 8 в начальный момент ведения продувки достигала 1400°С, а собственно продувка проводилась до достижения температуры выхода хладагента из печи величины 450°С, т.е. до температуры садки, позволяющей

безболезненно для качества обрабатываемых материалов вести их разгрузку.

При общем расходе электроэнергии на печь 310000 квтч, аккумулированное тепло

процесса графитации составило величину 175-180 Гкал, из которой было утилизировано 115-120 Гкал. Охлаждение садки осуществлено за 3 суток вместо 9, При этом в процессе охлаждения газы в атмосферу не

выбрасывались.

Ф о р м у л а и з о б р е т е н и я Способ ведения процесса графитации, включающий нагрев садки печи, состоящей из керна и засыпки, электрическим током до

заданной температуры керна, отвод выделяющихся газов и охлаждение, отличающийся тем, что, с целью интенсификации процесса, защиты окружающей среды от выбросов технологических газов и утилизации

аккумулированного тепла, после отключения электрического тока охлаждение садки осуществляют отходящими газами, пропускаемыми через систему их охлаждения по замкнутому контуру, регулируя интенсивность охлаждения кратностью циркуляции газов в контуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА УТИЛИЗАЦИИ ТЕПЛА АГЛОМЕРАТА | 1998 |

|

RU2151809C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| СПОСОБ ОЧИСТКИ И ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2464512C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| Электрическая графитировочная печь | 1984 |

|

SU1231360A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389813C1 |

| СПОСОБ ОЧИСТКИ УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2071935C1 |

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2554248C2 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Печь для термообработки углеродистых материалов | 1987 |

|

SU1476280A1 |

Авторы

Даты

1993-03-23—Публикация

1990-08-21—Подача