т

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига электродных изделий | 1979 |

|

SU898233A1 |

| Туннельная печь | 1978 |

|

SU773410A1 |

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 2008 |

|

RU2398165C2 |

| Проходная муфельная печь для спекания изделий из металлических порошков | 1974 |

|

SU516465A1 |

| Керамическая газовая горелка | 1976 |

|

SU1099187A1 |

| Батарея коксовых печей | 1987 |

|

SU1416504A1 |

| Хлебопекарная печь | 1984 |

|

SU1316618A1 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045725C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО И БЫТОВАЯ ОТОПИТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 2002 |

|

RU2237217C2 |

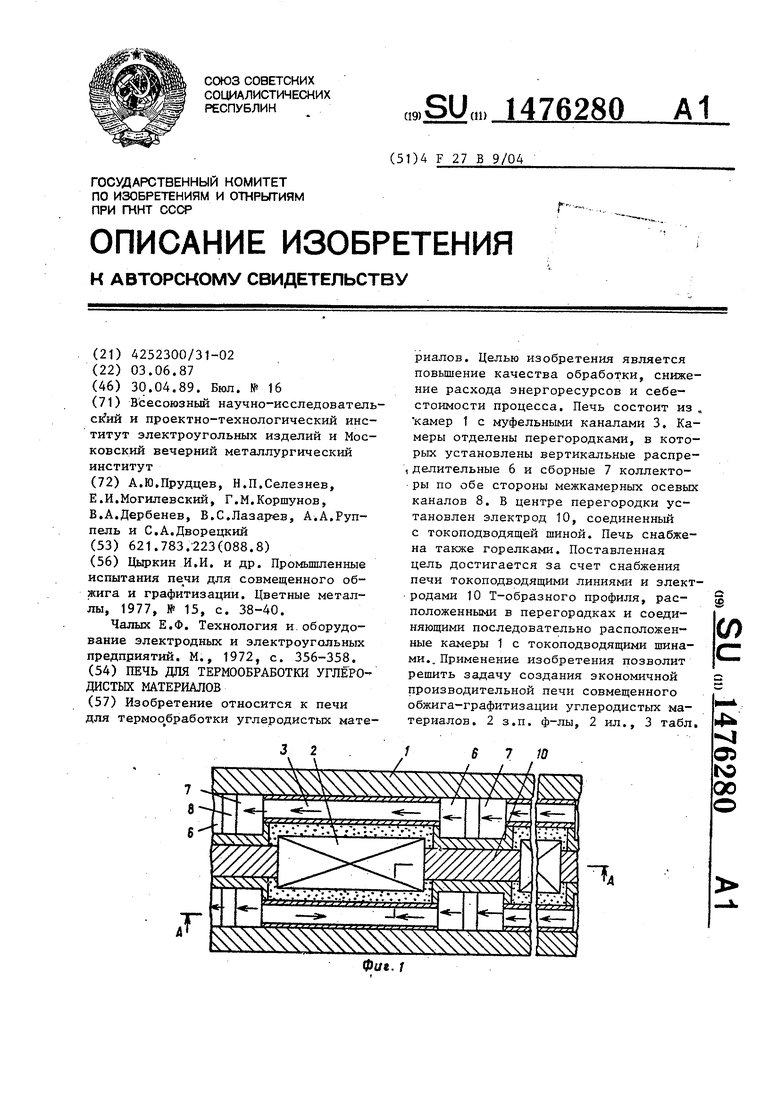

Изобретение относится к печи для термообработки углеродистых материалов. Целью изобретения является повышение качества обработки, снижение расхода энергоресурсов и себестоимости процесса. Печь состоит из камер 1 с муфельными каналами 3. Камеры отделены перегородками, в которых установлены вертикальные распределительные 6 и сборные 7 коллекторы по обе стороны межкамерных осевых каналов 8. В центре перегородки установлен электрод 10, соединенный с токоподводящей шиной. Печь снабжена также горелками. Поставленная цель достигается за счет снабжения печи токоподводящими линиями и электродами 10 Т-образного профиля, расположенными в перегородках и соединяющими последовательно расположенные камеры 1 с токоподводящими шинами. Применение изобретения позволит решить задачу создания экономичной производительной печи совмещенного обжига-графитизации углеродистых материалов. 2 з.п.ф-лы, 2 ил., 3 табл.

Фиг. J

Изобретение относится к металлообработке углеродистых материалов и может быть использовано в металлургической и электротехнической промышленности.

Цель изобретения - повышение качества обработки, снижение расхода энергоресурсов и себестоимости процесса.

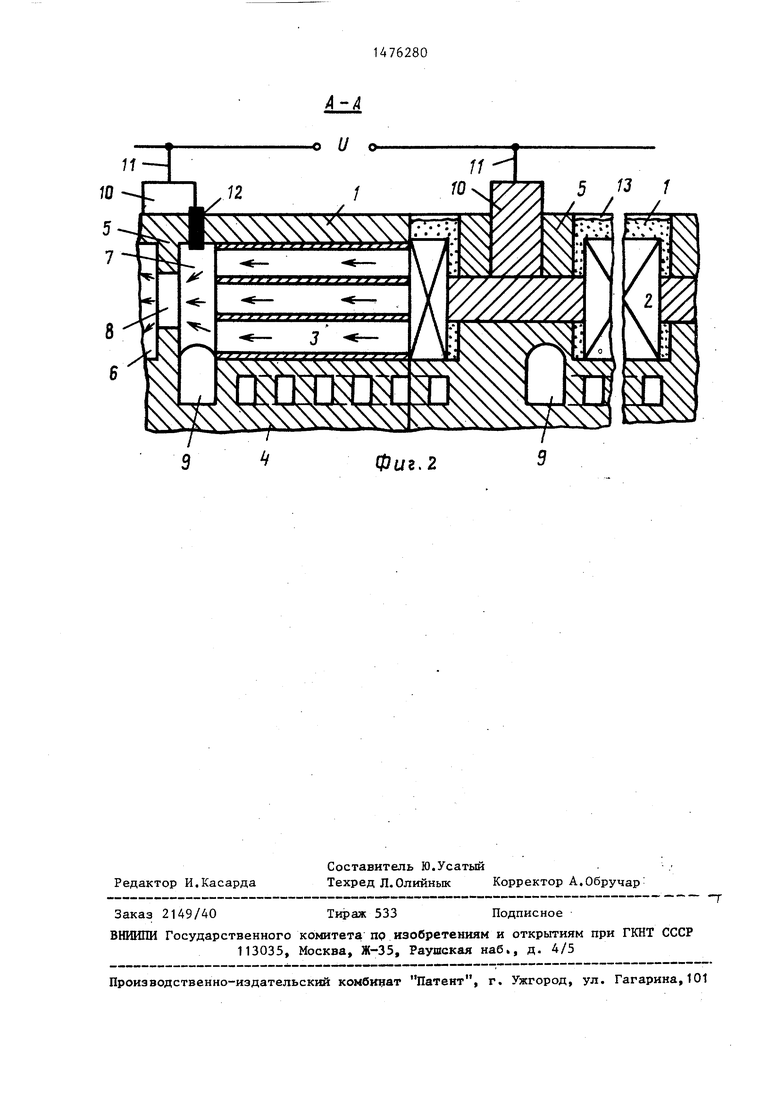

На фиг. 1 представлена печь, разрез j на фиг. 2 - сечение А-А на фиг. 1.

Печь состоит из камер 1 с расположенными вдоль них и по обе стороны садки 2 углеродистых изделий с муфельными каналами 3, а также подподо вых каналов 4, расположенных под каждой камерой 1. Последние отделены одна от другой перегородками 5, в которых установлены вертикальные распределительные 6 и сборные 7 коллекторы по обе стороны межкамерных осевых каналов 8, выполненных в виде пережима.

Сборный коллектор 7 перегородки 5 соединен с отводящим газовым каналом 9, подключенным к борову печи. В центре перегородки 5 между расположенными по обе стороны распределительными 6 и сборными 7 коллекторами установлен электрод 10, два конца которого соединены с садкой 2 расположенных последовательно камер 1, а третий - с токоподводящей шиной 11 Печь снабжена также горелками 12, установленными в сборных коллекторах 7. Садка 2 пересыпана засыпкой 13. Площадь поперечного сечения муфельных каналов каждой камеры 1 складывается из площадей поперечных сечении всех принадлежащих ей муфельных каналов 3 и составляет величину F,. Площадь поперечного сечения сборных 7 и распределительных 6 коллекторов каждой перегородки 5 составляет Соответственно F и F3 % а площадь поперечного сечения осевых каналов 8 - F4 .

Печь работает следующим образом. В каждую камеру 1 печи загружают углеродистые изделия садкой 2 так, чтобы она соприкасалась с электродами 10. Затем садку 2 пересыпают засыпкой 13, например коксовой. При первоначальном пуске печи в правой камере 1 (фиг. 2) разжигают горелки 12 и производят ее. нагрев до 1000 - 1300°С, При этом отходящие дымовые

5

0

5

0

5

0

5

0

5

газы, проходя вдоль всех камер 1 печи (их направление показано на фиг. 1 и 2 стрелками), нагревают и последующие камеры 1, а затем сбрасываются через отводящий газовый канал 9 в боров. Таким образом, в печи осуществляется отбор тепла отходящих дымовых газов.

После нагрева камеры 1 до 1000 - 1300°С ее переводят на электронагрев путем подключения электродов 10 через токоподводящие шины 11 к электрической сети. Нагрев проводят до 2800-3000 С. При этом через горелки 12 подают только воздух для охлаждения муфельных каналов 3 первой камеры 1 до температуры, не превышающей 1600-1700°С (в зависимости от огнеупорных свойств материала каналов).

Нагрев последующих камер 1 проводится уже нагретым воздухом, прошедшим через первую камеру 1, находящуюся на электронагреве. После окончания электронагрева первой камеры 1 она переводится на режим охлаждения, например естественного, а элект- ронагрев проводится в последующей камере 1. При этом на нагрев отходящими газами подключается еще одна загруженная камера 1. После охлаждения камеры 1 до 30-50°С ее разгружают, проводят профилактический ремонт, загружают и снова подключают на нагрев.

В процессе эксплуатации печи возможны варианты, когда на электронагреве находятся сразу несколько камер 1 при разных температурах и, кроме того, работают в остальных последующих камерах 1 (температура ниже 1300°С) горелки. При этом возможно увеличение производительности печи в несколько раз. Для интенсификации охлаждения камер 1 можно осуществ- о лять охлаждение принудительно, например, обдувом вентилятором подпо- довых 4 и муфельных 3 каналов.

Благодаря выполнению распределительных 6 и сборных 7 коллекторов в перегородке 5 и установке их вертикально по обе стороны межкамерных каналов 8 можно существенно снизить аэродинамическое сопротивление перегородок 5 за счет устранения большого числа местных сопротивлений (поворотов, сужений, расширений), а следовательно, снизить сопротивление и всей системы нагрева камер 1 печи.

Это позволяет увеличить число работающих камер с 6-9 до 20, без увеличения разрежения на дымососе, а следовательно, и в самих камерах, без изменения качества термообрат . ботки.

Учитывая, что теплоусвоение камер 1 практически не меняется в предлагаемой печи и составляет от 70 до 250°С, в данной печи возможно достижение температур 2800-3000°С при введении токоподводящих электродов 10 в перегородки 5.

Наиболее эффективной является установка в перегородках Т-образного токоподвбдящего сборного электрода, собранного из двух прямых электродов. При этом два конца электрода соединены с садками расположенных последовательно камер 1, а третий - с токоподводящей шиной 11. Это позволяет упростить конструкцию электрода и токоподвода к садке, а также избежать вредных утечек тока, которые неизбежны в случае, когда токо- подвод для камер осуществляется раздельно от разных источников.

Введение предлагаемого токопод- водящего электрода в межкамерные перегородки и выполнение в них вертикальных распределительных и сборных коллекторов по обе стороны межкамерных осевых каналов позволяет повысит качество обработки за.счет устранения механических повреждений, возникающих на промежуточных операциях выгрузки-загрузки, имеющих место при двухстадийной термообработке обжиг- графитация, а также снизить расход энергоресурсов за счет более полного использования тепла отходящих газов. В результате повышения годного и снижения расхода энергоресурсов существенно снижается и себестоимост этого технологического передела.

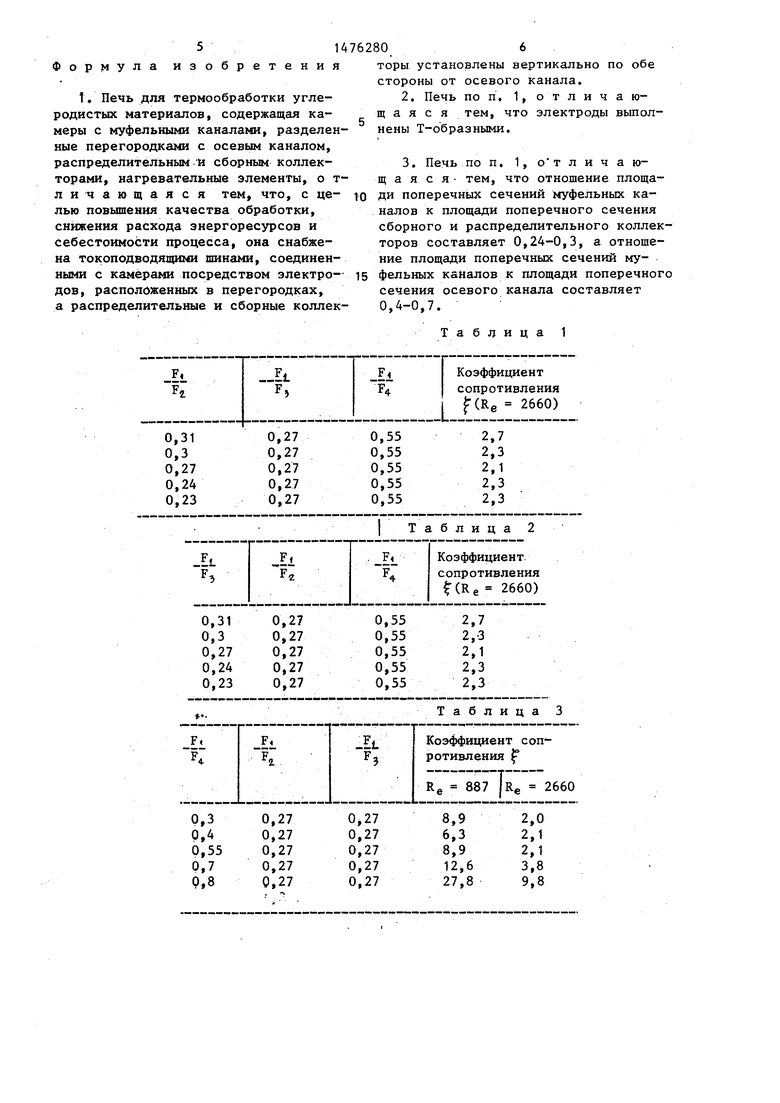

Конструкция предлагаемой печи с отношениями площади поперечных сечений муфельных каналов 3 камер 1 F, к площадям сборного 7 и распределительного 6 коллекторов Fz и F5Jравными 0,24-0,3, и отношением площади поперечных сечений муфельных каналов 3 камер 1 F r к площади межкамерных каналов 8 F4, равным 0,4-0,7, позволяет дополнительно снизить аэродинамическое сопротивление печи, увеличить число работающих камер.

0

5

0

5

0

5

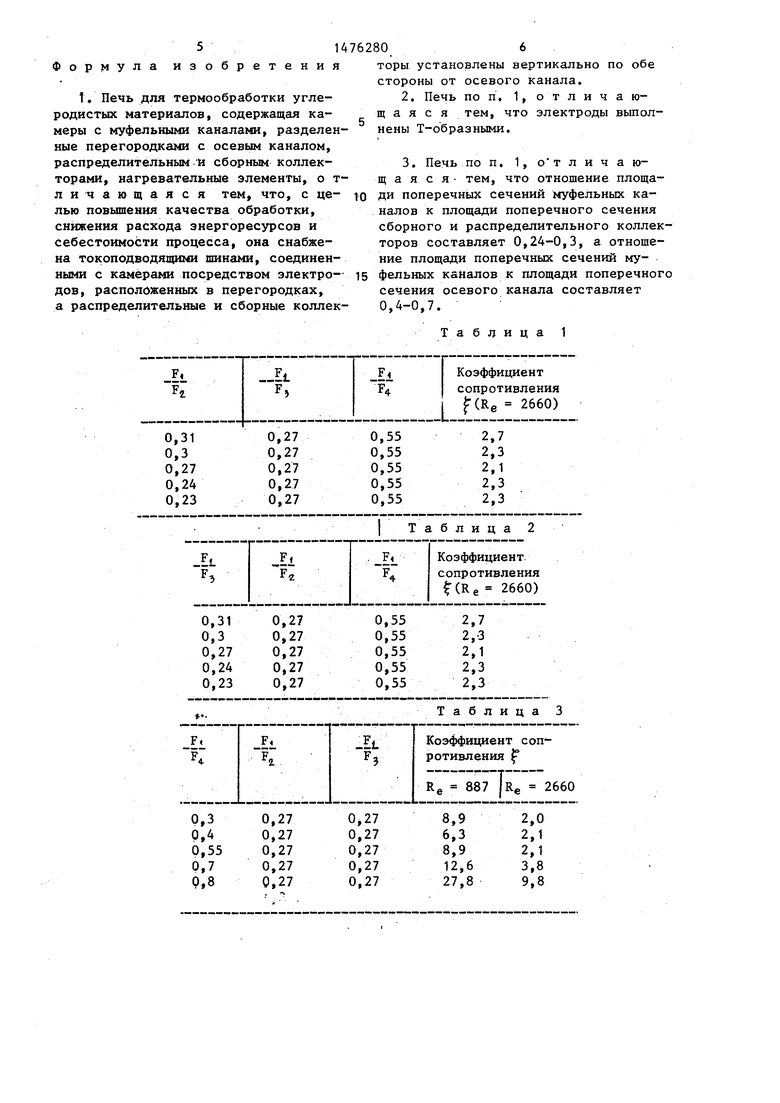

Из табл. 1 и 2 следует, что минимальный коэффициент сопротивления будет при отношениях Г,,/Рги F, /F3

и Ff/F, резко возрастает. Пр и

0,3-0,24. При F,/F2 5 0,31

Fj/F и F, ,24 практически Ј не меняется, однако размер коллекторов возрастает настолько, что их практически невозможно изготовить в перегородке ввиду конечных размеров, а также необходимости установки токо- подводящего электрода, что видно из фиг. 1 и 2.

Из табл. 3 следует, что при отношении F,/F+ 0,3 при Re 2660 , т.е. минимально, однако при Re 887 I 8,9, т.е. возрастает. Поэтому, учитывая, что каждая камера в процессе термообработки работает при всех Re 600-10000, использовать это соотношение нельзя, так как это приводит к увеличению гидравлического сопротивления печи. Кроме того, при этом соотношении ухудшаются условия выравнивания температуры дымовых газов в перегородках из-за увеличения размеров межкамерных осевых каналов, т,е, уменьшения размеров перевальной стенки в перегородке.

р

При отношении -- 0,8 коэффи4 tциент сопротивления Ј резко возрастает как при Re 887, так и при

Оптимальным отношением

Re - 2660.

F,

в данном случае будет -- 0,4-0,7,

при котором коэффициент сопротивле- ния минимальный. Полученные коэффициенты сопротивлений на порядок меньше коэффициентов печей, следовательно, перепад давлений на предлагаемой

камере печи также на порядок меньше. Поэтому и оказывается возможным с учетом теплоусвоения камер и введения токопроводящего электрода в перегородки камер совместить технологический передел обжиг-графитация i

на предлагаемой многокамерной кольцевой печи.

Применение предлагаемого изобретения позволяет повысить выход годного, снизить расход энергоресурсов и себестоимость термообработки и решить задачу создания экономической, производительной печи совмещенного обжига-графитации.

Формула изобретения

торы установлены вертикально по обе стороны от осевого канала.

Таблица 1

8

Фиг.2

| Цыркин И.И, и др | |||

| Промышленные испытания печи для совмещенного обжига и графитизации | |||

| Цветные металлы, 1977, № 15, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| М., 1972, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

Авторы

Даты

1989-04-30—Публикация

1987-06-03—Подача