Изобретение относится к металлургии, в частности к способам рафинирования сплавов на основе алюминия, и может быть использовано в технологии получения алюминия из отходов магниево- и литиевосодержащих алюминиевых сплавов.

Цель изобретения - повышение степени рафинирования от магния и лития.

Это достигается благодаря тому, что в способе электрофлюсового рафинирования сплавов на основе алюминия, включающем обработку сплава криолитсодержащим флюсом при пропускании через расплав постоянного тока, предусмотрены следующие новые условия его осуществления:

обработку сплава производят при температуре 960-975°С;

в качестве рафинирующего флюса используют смесь криолита с глиноземом с криолитовым отношением 2,6-2,8;

через расплав пропускают постоянный электрический ток напряжением 4,3-4,5 В; . содержание глинозема во флюсе 3-7%.

Сущность предлагаемого способа заключается в следующем. Сплавы на основе алюминия, содержащие до 6% магния и 2,3% лития, подвергаются рафинированию до содержания в нем магния не более 0,02% и лития 0,01%.

Рафинирование сплава происходит в ваннах-электролизерах. В качестве флюса используется криолитово-глиноземистый расплав с криолитовым соотношением 2,6- 2,8. Температура расплава 960-975°С. Рабочее напряжение постоянного тока в ванне 4,3-4,5 В. Содержание глинозема во флюсе .3-7%.

Рафинирование происходит за счет взаимодействия расплава флюса под воздействием электрического тока с примесями (магния и лития) в жидком металле. В результате взаимодействия образуются фто риды магния и лития, которые переходят в электролит. Время рафинирования зависит от исходного содержания примесей в исходном сплаве. По окончании процесса рафинирования полученный алюминий

ел

с

с о

СА

Јь 4 Ю

сливается существующими способами. Алюминий получается чистый и соответствует ГОСТ 11070-74.

Процесс очень гибкий и позволяет, изменяя время рафинирования, удалять только литий и частично магний. Наличие фторидов магния и лития в электролите не мешают процессу. Наличие в электролите 1,2-4,6% фтористого лития и 4,0-10% фтб1 ристого магния улучшает технологические свойства электролита (электропроводность и температуру плавления). По мере накопления в электролите значительных количеств фтористого лития и фтористого магния часть электролита передается на ванны, работающие по получению алюминия из глинозема, а в ванну загружаются свежий электролит.

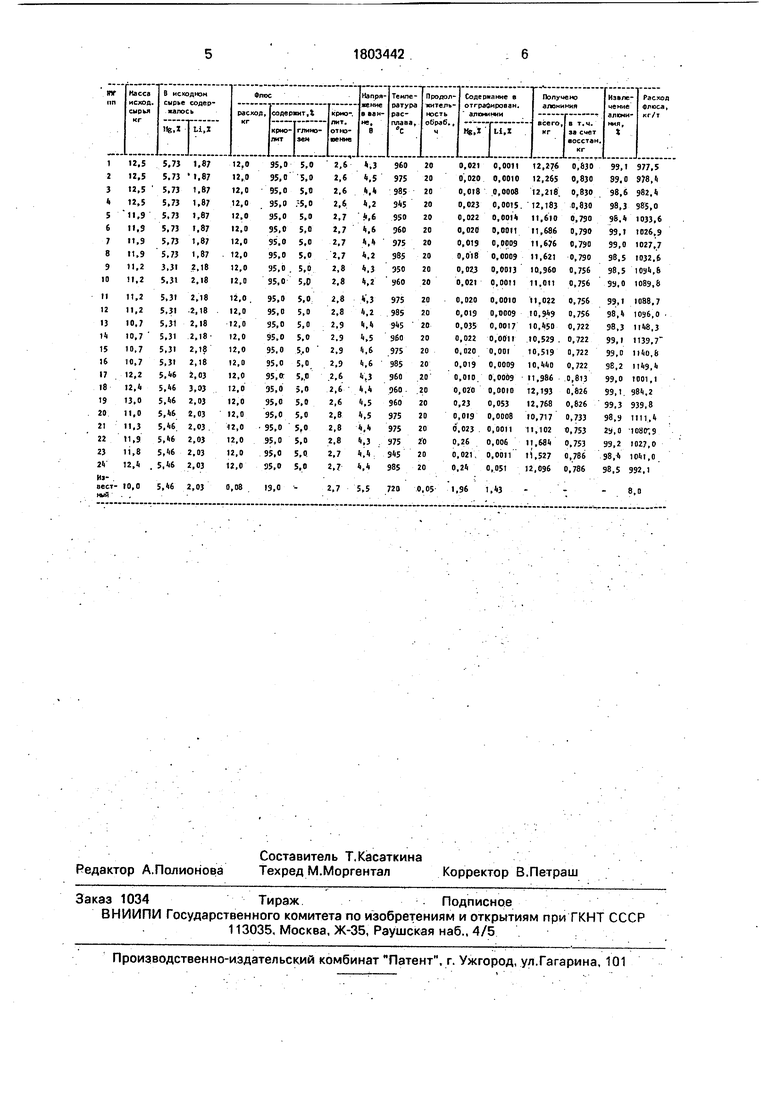

Предложенные параметры процесса были отработаны в процессе рафинирования отходов сплава 1420 и поясняются нижеследующим:

Криолитовое отношение ниже 2,6 приводит к нестабильности процесса. Криолитовое отношение выше 2,8 приводит к значительному уменьшению рафинирующей способности флюса, что приводит к уве- личению расхода флюса на тонну алюминия.

Проведение процесса рафинирования при температуре ниже 960°С приводит к замедлению процесса и в отработанном флюсе остаются мелкие корольки алюминия. При проведении процесса при температуре, выше 975°С уменьшается извлечение за счет возгонки, фтористого алюминия.

Проведение процесса рафинирования при напряжении выше 4,5 В приводит к восстановлению примесей,накапливающихся в электролите.

Предлагаемый способ иллюстрируется следующими примерами его .осуществления.

П р и м е р 1. В лабораторный электролизер для электролиза алюминия с полезной емкостью ванны 10 л загрузили 30 кг отходов сплава 1420 с содержанием Li

1,87% и Мд 5,73%, и 12 кг криолито-глино- земистого флюса с криолитовым отношением 2,6. Содержание глинозема во флюсе 5%. На электролизер подали электрический ток

с напряжением 4,3 В. После расплавления флюса и металла в расплав добавили еще 9,5 кг отходов сплава и довели температуру расплава до 960°С. В заданном режиме расплав выдержали 20 часов. После отключили

электрический ток и слили отдельно отрафи- нированный алюминий и отработанный флюс.. .

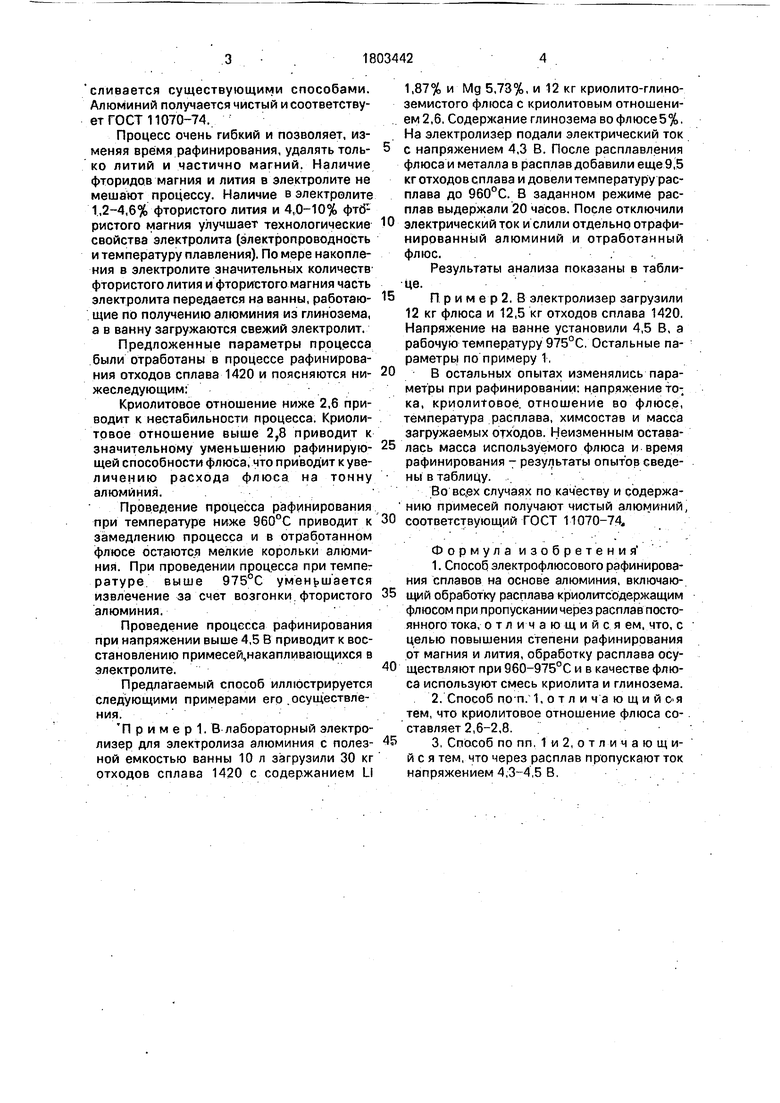

Результаты анализа показаны в таблице.

Прим е р 2. В электролизер загрузили 12 кг флюса и 12,5 кг отходов сплава 1420. Напряжение на ванне установили 4,5 В, а рабочую температуру 975°С. Остальные параметры по примеру 1,

В остальных опытах изменялись параметры при рафинировании: напряжение тока, криолитовоё. отношение во флюсе, температура расплава, химсостав и масса загружаемых отходов. Неизменным оставалась масса используемого флюса и время рафинирования - результаты опытов сведены в таблицу.

Во вс,ех случаях по качеству и содержа- нию примесей получают чистый алюминий,

соответствующий ГОСТ 11070-74,

Формула изобретения

1. Способ электрофлюсового рафинирования сплавов на основе алюминия, включающий обработку расплава криолитсодержащим флюсом при пропускании через расплав постоянного тока, о т л и ч а ю щ и и с я ем. что, с целью повышения степени рафинирования от магния и лития, обработку расплава осуществляют при 960-975°С и в качестве флюса используют смесь криолита и глинозема.

2. Способ по п. 1, о т л и ч а ю щ и и о я тем, что криолитовоё отношение флюса со- ставляет 2,6-2,8.

3, Способ по пп. 1 и 2, о т ли ч а ю щ и- й с я тем, что через расплав пропускают ток напряжением 4,3-4,5 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для получения алюминиево-кремниевых сплавов | 1978 |

|

SU918336A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| Способ получения алюминия электролизом криолито-глиноземного расплава | 1975 |

|

SU554315A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255144C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| Способ получения сплава титан-железо и устройство для его осуществления | 2019 |

|

RU2734610C1 |

| КОРРЕКТИРУЮЩАЯ ЛИТИЙСОДЕРЖАЩАЯ ДОБАВКА К ЭЛЕКТРОЛИТУ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2180020C2 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2616752C1 |

Использование: в металлургии, в технологии получения алюминия из отходов маг- ниево- и литиевосодержащих алюминиевых сплавов. Сущность: рафинирование осуществляют путем обработки расплава флюсом. В качестве флюса используют смесь криолита и глинозема. Через расплав пропускают постоянный ток напряжением 4,3- 4,5 В. 3 з.п. ф-лы, 1 табл.

| А.В | |||

| Курдюмов, С.В | |||

| Инкин и др | |||

| Флюсовая обработка и фильтрование алюминиевых расплавов, Металлургия, .1980, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

1993-03-23—Публикация

1991-01-22—Подача