Предлагаемое техническое решение может быть использовано при производстве фтористого алюминия из техногенных фторсодержащих материалов, содержащих фтористые соли.

Фтористый алюминий является одним из компонентов при электролитическом производстве алюминия из криолит-глиноземных расплавов, который используют как в составе шихты, так и для корректировки состава электролита.

В процессе электролитического получения алюминия значительная часть фтористых соединений переходит в твердые фторуглеродсодержащие отходы - угольную пену, пыли и шламы газоочистки, хвосты флотации, которые перерабатываются известными способами с целью извлечения фтора и возврата фтористых соединений в технологический процесс.Разработаны и промышленно применяются технологии переработки отходов с получением натриевого криолита. Однако вторичный криолит востребован в незначительных количествах, перерабатывается только часть фторуглеродсодержащих отходов, а значительная часть складируется на шламохранилищах. В то же время возрастают потребности производства во фтористом алюминии в связи с переходом электролиза на кислые электролиты и необходимостью поддержания более низкого криолитового отношения солевого расплава электролита (К.О.=NaF/AlF3). Для удовлетворения этих возрастающих потребностей возникает необходимость переработки фторсодержащих материалов для извлечения из них фтора с получением продуктов, востребованных производством, имеющих требуемые потребительские качества и невысокую цену.

Известен способ переработки фторсодержащих отходов производства алюминия электролизом, включающий выщелачивание их раствором сульфата алюминия при повышенной температуре и разделение жидкой и твердой фаз, в котором раствор сульфата алюминия берут с концентрацией 40-165 г/л и выщелачивание ведут при 50-100°C (патент РФ №2092439, C01F 7/54, C22B 3/04, 1997 г. [1]). Недостатки: в известном решении перерабатываются только отходы с малым содержанием фтора - шлам, а целевыми продуктами являются криолитфторидная и глиноземуглеродная составляющие, которые могут быть использованы только для дальнейшей переработки в товарные продукты в производствах криолита и глинозема.

Известен способ переработки отработанной футеровки электролизеров для производства алюминия, включающий измельчение отработанной футеровки до размера частиц ≈100 мкм, выщелачивание раствором гидроксида натрия (с концентрацией NaOH около 14 г/л) до образования обогащенного фторидом алюминия щелочного раствора и твердого остатка, содержащего углерод. Затем углеродсодержащий остаток обрабатывают нагретым до 105°C раствором сульфата алюминия (Al2(SO4)3 и серной кислоты (H2(SO4), взятых при соотношении 0,75:1. Полученный кислый фторсодержащий раствор отделяют от частиц углерода фильтрацией с последующим выделением из этого раствора AlF3 и NaOH (патент США №4889695, C01B 31/04, C01F 7/50, 1989 г. [2]).

По назначению, технической сущности, наличию сходных существенных признаков данное техническое решение выбрано в качестве ближайшего аналога.

Недостатки известного способа: сложная аппаратурно-технологическая схема, необходимость применения щелочных и кислотных реагентов, что значительно увеличивает объемы маточного раствора и промывных вод. Значителен расход реагентов. Невысокое качество получаемого продукта.

Задачей предлагаемого технического решения является повышение эффективности процесса производства фтористого алюминия из техногенных фторсодержащих материалов и повышение технико-экономических показателей электролитического производства алюминия.

Техническим результатом является эффективная переработка недостаточно востребованных в электролитическом производстве алюминия техногенных фторсодержащих материалов на более необходимый фтористый алюминий.

Технический результат достигается тем, что в способе получения фтористого алюминия, включающем обработку фторсодержащего материала электролитического производства алюминия сульфатом алюминия, термообработку материала, разделение продуктов реакции, в качестве фторсодержащего материала используют техногенный материал, содержащий соединения фтористого натрия и фтористого алюминия, сульфат алюминия подают в количестве не менее, чем необходимо по стехиометрии на связывание натрия в сульфат натрия, термообработку проводят при температуре 400-700°C, полученный спек выщелачивают водным раствором, разделяют продукты с получением фтористого алюминия и раствора, содержащего сульфат натрия.

Кроме того, в качестве техногенного материала, содержащего соединения фтористого натрия и фтористого алюминия, могут быть использованы щелочной натриевый криолит, вторичный натриевый криолит, избыточный электролит производства алюминия на основе натриевого криолита или их смесь при различном соотношении компонентов, исходный техногенный материал может быть предварительно измельчен до крупности частиц не более 0,1 мм, сульфат алюминия может быть подан в количестве, на 10-20% превышающем необходимое по стехиометрии на связывание натрия в сульфат натрия, а фторсодержащий материал, обработанный сульфатом алюминия, перед термообработкой может быть с брикетирован.

Сравнительный анализ предлагаемого технического решения с ближайшим аналогом показывает следующее.

Решение по ближайшему аналогу и предлагаемое решение характеризуются общими признаками:

- объект (целевой продукт) - фтористый алюминий;

- использование в качестве исходного фторсодержащего материала отхода электролитического производства алюминия;

- исходный фторсодержащий материал электролитического производства алюминия обрабатывают сульфатом алюминия;

- термообрабатывают материал (в известном решении обрабатывают нагретым до 105°C раствором сульфата алюминия (Al2(SO4)3;

- выщелачивают материал;

- разделяют продукты реакции, например, фильтрацией.

Предлагаемое решение также характеризуется признаками, отличными от признаков, характеризующих ближайший аналог:

- на смешивание подают техногенный материал, содержащий соединения фтористого натрия и фтористого алюминия;

- сульфат алюминия подают в количестве не менее, чем необходимо по стехиометрии на связывание натрия в сульфат натрия;

- проводят термообработку при температуре 400-700°С;

- полученный спек выщелачивают водным раствором;

- разделяют продукты с получением фтористого алюминия и раствора, содержащего сульфат натрия.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих решение по ближайшему аналогу, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

В настоящее время возрастают потребности производства во фтористом алюминии в связи с переходом электролиза на кислые электролиты. Возникает необходимость переработки фторсодержащих материалов для извлечения из них фтора с получением продуктов, востребованных производством, имеющих требуемые потребительские качества и невысокую цену. Однако переработка на такие востребованные продукты фторуглеродсодержащих отходов электролитического производства алюминия достаточно проблематична. Как по техническим соображениям (незначительные содержания фтора при значительных объемах переработки), так и по технико-экономическим - необходимость дополнительного оборудования, технологических переделов, дополнительных реагентов и материалов.

В то же время в алюминиевой промышленности имеются невостребованные и недостаточно востребованные техногенные фторсодержащие материалы в виде вторичного криолита, избыточного электролита алюминиевых заводов, нарабатываемого в процессе в электролизерах криолита криолитовых заводов (сопутствующий продукт производства фтористого алюминия). Данные виды фторсодержащих материалов имеют ограниченное применение в производстве алюминия, но постоянно накапливаются и такое накопление в ближайшем будущем перерастет в серьезную проблему.

Получаемый в процессе переработки фторсодержащих отходов электролитического производства алюминия вторичный криолит, избыточный электролит алюминиевых заводов, нарабатываемый в электролизерах, и свежий криолит - сопутствующий продукт производства фтористого алюминия не отвечают этим требованиям, а промышленно производимый фтористый алюминий дорогостоящий.

Возникает необходимость переработки невостребованных и маловостребованных техногенных фторсодержащих продуктов в продукты с требуемыми потребительскими свойствами. Наиболее эффективна переработка данных фторсодержащих продуктов в унифицированный продукт - фтористый алюминий, который можно использовать для оперативной корректировки К.О. электролита ванн. Таким образом, переработка некондиционных криолитсодержащих продуктов на фтористый алюминий является наиболее выгодной с технико-экономической точки зрения, так как обеспечивает получение более дешевого, по сравнению со свежим продуктом, фтористого алюминия, но и использовать в электролитическом производстве алюминия часть некондиционных криолитсодержащих продуктов без их дополнительной переработки.

В предлагаемом техническом решении данная задача решается следующим образом.

Фтористый алюминий получают из техногенных фторсодержащих материалов алюминиевой промышленности. Технология включает обработку материала, содержащего соединения фтористого натрия и фтористого алюминия, сульфатом алюминия, который подают в количестве не менее, чем необходимо по стехиометрии на связывание натрия в сульфат натрия, предпочтительно на 10-20% превышающем необходимое по стехиометрии, проводят спекание материала при температуре 400-700°C, полученный спек выщелачивают водным раствором, разделяют продукты с получением фтористого алюминия и раствора, содержащего сульфат натрия. Полученный фтористый алюминий может быть термообработан при температуре не менее 105°C. При этом в качестве материала, содержащего соединения фтористого натрия и фтористого алюминия, используют щелочной натриевый криолит, вторичный натриевый криолит, избыточный электролит производства алюминия или их смесь при различном соотношении компонентов. Вторичный натриевый криолит, производимый из фторуглеродсодержащих отходов электролитического производства алюминия, состоит в основном из натриевого криолита - Na3AlF6, натриевый криолит - сопутствующий продукт производства фтористого алюминия состоит в основном из хиолита - Na5Al3F14 и, избыточный электролит заводов, нарабатываемый в процессе в электролизерах, состоит из смеси криолита - Na3AlF6, хиолита - Na5Al3F14 и глинозема - Al2O3.

Количество сульфата алюминия, который подают на смешивание (определено экспериментальным путем) и обеспечивает вывод из процесса избыточного натрия в виде сульфата, что обеспечивает получение кондиционного товарного продукта и при некоторых дополнительных затратах - получение побочного (сопутствующего продукта достаточно высокого качества) сульфата натрия.

При подаче сульфата алюминия в количестве, менее чем на 10% превышающем необходимое по стехиометрии на связывание натрия в сульфат натрия, остаточный натрий (фторид натрия, непрореагировавший криолит) снижает качество целевого продукта - фтористого алюминия. При подаче сульфата алюминия в количестве, более чем на 20% превышающем необходимое по стехиометрии на связывание натрия в сульфат натрия, возрастает непроизводительный расход реагента - сульфата алюминия.

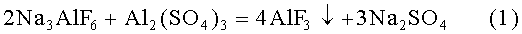

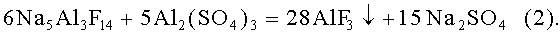

Спекание смеси реагентов необходимо для обеспечения реакции образования при температуре 400-700°C фтористого алюминия:

Исходный фторсодержащий материал, при необходимости, измельчают (предпочтительно до крупности 0,1 мм), перемешивают, брикетируют, брикеты загружают в печь и производят термообработку при температуре 400-700°C.

При температурах термообработки менее 400°C реакция образования фтористого алюминия протекает неполно - снижается выход целевого продукта, повышается непроизводительный расход реагентов. При температурах термообработки более 700°C начинают протекать вторичные реакции, приводящие к снижению качества целевого продукта.

Термообработка осадка фтористого алюминия при температуре не менее 105°C обеспечивает удаление влаги из материала и последующее его безопасное использование в процессе электролитического получения алюминия.

Измельчение исходного фторсодержащего материала необходимо в случае использования избыточного электролита заводов, нарабатываемого в процессе электролитического получения алюминия из криолит-глиноземных расплавов. При использовании вторичного криолита и натриевого криолита - сопутствующего продукта производства фтористого алюминия измельчения не требуется, так как необходимая крупность частиц данных материалов обеспечивается при их получении. Использование мелкодисперсных реагентов способствует повышению их реакционной способности. Этому также способствует и окускование - брикетирование материала смеси перед термообработкой. Таким образом, эффективное протекание реакций по формулам (1), (2) обеспечивается плотным контактом реагентов и значительной площадью контактной поверхности в брикетированном материале.

Сравнительный анализ предлагаемого решения с известными техническими решениями в данной области показывает следующее.

Известен способ переработки твердых отходов электролитического производства алюминия, включающий гидрохимическую обработку твердых отходов последовательно серной кислотой с концентрацией 90-96%, затем соляной кислотой с концентрацией не ниже 30%, затем твердый осадок отделяют от полученного раствора и последний обрабатывают карбонатами или гидроокисями щелочных и щелочноземельных металлов для осаждения железа, алюминия и магния в виде гидроокисей, при этом серную кислоту вводят в трехкратном объеме от объема твердых отходов, а соляную - в объеме 10% от объема серной кислоты (патент РФ №2054493, C22B 7/00, C01F 7/26, 1996 г. [3]).

Известен способ получения криолита из алюминийсодержащего рудного сырья, в котором в качестве алюминийсодержащего рудного сырья используют берилловый концентрат и осуществляют химико-металлургическую активацию бериллового концентрата путем плавления шихты, состоящей из бериллового концентрата, кальцинированной соды и известняка, водную грануляцию плава, измельчение гранулята, сульфатизацию измельченного гранулята серной кислотой, водное выщелачивание сульфатизированного гранулята, извлечение в раствор сульфатов алюминия и бериллия, отделение полученного на стадии выщелачивания сульфатного раствора аммиачной водой для совместного осаждения гидроксидов алюминия и бериллия, отделение смеси гидроксидов алюминия и бериллия от маточного раствора, растворение смеси гидроксидов алюминия и бериллия в концентрированном растворе едкого натра, разбавление водой полученного раствора алюмината и бериллата натрия для гидролитического разложения бериллата натрия с осаждением гидроксида бериллия, отделение гидроксида бериллия от раствора алюмината натрия, осаждение криолита из раствора алюмината натрия обработкой его 40%-ной плавиковой кислотой из расчета 2,0-2,5 мл кислоты на 1 г натрия в растворе и свежеосажденным гидроксидом алюминия до получения в пульпе криолита массового отношения Na:Al=2,6-3,0 (патент РФ №2317256, C01F 7/54, C01F 3/02, 2008 г. [4]).

Известно использование сернокислого алюминия для извлечения фтора из воды; а.с. СССР №475347, C02B 1/18, 1975 г. [5], а.с. СССР №645941, C02B 1/20, 1979 г. [6], а.с. СССР №1330077, C02F 1/58, 1987 г. [7].

Не выявлено в процессе поиска и сравнительного анализа технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, позволяющих получить при использовании аналогичные результаты, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемая технология реализуется следующим образом.

Пример 1

100 г промышленного порошкообразного регенерационного криолита, имеющего состав, мас.%: F - 45,6; Al - 14,32; Na - 31,0; SO4 - 4,8; прочие - 1,8; п.п.п. - 2,48, с крупностью частиц менее 0,1 мм перемешивают с безводным сульфатом алюминия (Al2(SO4)3) в количестве 86,1 г (120% от стехиометрии по реакции (1)). Полученный материал смеси брикетируют, загружают в печь и термообрабатывают в течение 2 часов при температуре 550°C. Полученный спек в количестве 170 г измельчают до крупности частиц 1 мм и выщелачивают водой при температуре 80°C, время выщелачивания - 0,5 часа, отношение Ж:Т поддерживают равным 4:1. Осадок отделяют фильтрованием с промыванием на фильтре дистиллированной водой, сушат при температуре 105°C. Полученный осадок в количестве 70,0 г имеет следующий состав, мас.%: F - 57,1; Al - 32,92; Na - 2,12; SO4 - 2,3; прочие - 3,16; потери при прокаливании - 2,4. Рентгеновским анализом определен фазовый состав: основное вещество - фтористый алюминий с примесью глинозема - Al2O3. Данный продукт соответствует техническим требованиям и может быть использован в процессе электролитического производства алюминия.

Пример 2

100 г промышленного электролита, имеющего состав, мас.%: F - 52,63; Al - 15,5; Na - 25,7; SO4 - 0,08, прочие - 4,89; п.п.п. - 1,2, измельченного до крупности частиц менее 0,1 мм, перемешивают с безводным сульфатом алюминия (Al2(SO4)3) в количестве 79,4 г (120% от стехиометрии по реакции (1)). Полученный материал смеси брикетируют, загружают в печь и термообрабатывают в течение 2 часов при температуре 600°C. Полученный спек в количестве 167 г измельчают до крупности частиц 1 мм и выщелачивают при перемешивании водой при температуре 80°C, время выщелачивания - 0,5 часа, отношение Ж:Т поддерживают равным 4:1. Осадок отделяют фильтрованием с промыванием на фильтре дистиллированной водой, сушат при температуре 105°C. Полученный осадок в количестве 73,0 г имеет следующий состав, мас.%: F - 55,1; Al - 32,7; Na - 2,4; SO4 - 2,2; прочие - 5,8; п.п.п. - 1,8. Рентгеновским анализом определен фазовый состав: основное вещество - фтористый алюминий с примесью глинозема - Al2O3. Данный продукт соответствует техническим требованиям и может быть использован в процессе электролитического производства алюминия.

Пример 3

100 г промышленного порошкообразного регенерационного криолита, имеющего состав, мас.%: F - 45,6; Al - 14,32; Na - 31,0; SO4 - 4,8; прочие - 1,8; п.п.п. - 2,48, с крупностью частиц менее 0,1 мм перемешивают с водным сульфатом алюминия(Al2(SO4)3)∙18H2O) в количестве 166,9 г (120% от стехиометрии по реакции (1)). Полученный материал смеси брикетируют, загружают в печь и термообрабатывают в течение 2 часов при температуре 550°C. Полученный спек в количестве 172 г измельчают до крупности частиц 1 мм и выщелачивают водой при температуре 80°C, время выщелачивания - 0,5 часа, отношение Ж:Т поддерживают равным 4:1. Осадок отделяют фильтрованием с промыванием на фильтре дистиллированной водой, сушат при температуре 105°C. Полученный осадок в количестве 70,0 г имеет следующий состав, мас.%: F - 57,3; Al - 33,1; Na - 1,9; SO4 - 2,0; прочие - 3,1; п.п.п. - 2,6. Рентгеновским анализом определен фазовый состав: основное вещество - фтористый алюминий с примесью глинозема - Al2O3. Данный продукт соответствует техническим требованиям и может быть использован в процессе электролитического производства алюминия.

Результаты экспериментальной отработки оптимальных технологических параметров предлагаемой технологии представлены в таблице 1.

Предлагаемая технология получения фтористого алюминия при незначительных дополнительных затратах позволяет переработать маловостребованные техногенные продукты, содержащие соединения фтористого натрия и фтористого алюминия, в кондиционный востребованный продукт - фтористый алюминий.

Снижается техногенная нагрузка на окружающую среду, решаются технико-экономические задачи по использованию в основном производстве ценных компонентов из вторичных и сопутствующих фторсодержащих материалов, в том числе и при использовании части маловостребованных материалов, содержащих соединения фтористого натрия и фтористого алюминия, без дополнительной переработки, расширяются сырьевая база и технологические возможности процесса электролитического производства алюминия.

ИНФОРМАЦИЯ

1. Патент РФ №2092439, C01F 7/54, C22B 3/04, 1997 г.

2. Патент США №4889695, C01B 31/04, C01F 7/50, 1989 г.

3. Патент РФ №2054493, C22B 7/00, C01F 7/26, 1996 г.

4. Патент РФ №2317256, C01F 7/54, C01F 3/02, 2008 г.

5. А.с. СССР №475347, C02B 1/18, 1975 г.

6. А.с. СССР №645941, C02B 1/20, 1979 г.

7. А.с. СССР №1330077, C02F 1/58, 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| Способ обработки регенерационного криолита | 2017 |

|

RU2667447C1 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩИХ ФТОРИСТЫХ СОЛЕЙ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 1998 |

|

RU2147557C1 |

Изобретение относится к области химии. Фторсодержащий материал электролитического производства алюминия обрабатывают сульфатом алюминия в количестве, не менее чем необходимо по стехиометрии на связывание натрия в сульфат натрия, и подвергают его обработке при температуре 400-700°С. Полученный спек выщелачивают водой, разделяют продукты с получением фтористого алюминия и раствора, содержащего сульфат натрия. Изобретение позволяет перерабатывать недостаточно востребованные в электролитическом производстве алюминия техногенные фторсодержащие материалы на фтористый алюминий. 4 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения фтористого алюминия, включающий обработку фторсодержащего материала электролитического производства алюминия сульфатом алюминия, термообработку материала, разделение продуктов реакции, отличающийся тем, что в качестве фторсодержащего материала используют техногенный материал, содержащий соединения фтористого натрия и фтористого алюминия, сульфат алюминия подают в количестве не менее чем необходимо по стехиометрии на связывание натрия в сульфат натрия, термообработку проводят при температуре 400-700°С, полученный спек выщелачивают водой, разделяют продукты с получением фтористого алюминия и раствора, содержащего сульфат натрия.

2. Способ по п.1, отличающийся тем, что в качестве техногенного содержащего фтористый натрий и фтористый алюминий материала используют щелочной натриевый криолит, вторичный натриевый криолит, избыточный электролит производства алюминия на основе натриевого криолита или их смесь при различном соотношении компонентов.

3. Способ по п.1, отличающийся тем, что исходный техногенный материал предварительно измельчают до крупности частиц не более 0,1 мм.

4. Способ по п.1, отличающийся тем, что сульфат алюминия подают в количестве, на 10-20% превышающем необходимое по стехиометрии на связывание натрия в сульфат натрия.

5. Способ по п.1, отличающийся тем, что фторсодержащий материал, обработанный сульфатом алюминия, перед термообработкой брикетируют.

| US 4889695 А, 26.12.1989 | |||

| Способ получения фтористого алюминия | 1935 |

|

SU43417A1 |

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 1999 |

|

RU2175642C2 |

| CN 101134591 A, 05.03.2008 | |||

| EP 117616 B, 19.10.1988 | |||

| Машина для сортировки зеленого чайного листа | 1956 |

|

SU108063A1 |

Авторы

Даты

2012-09-27—Публикация

2011-06-07—Подача