Изобретение относится к металлургии, в частности к износостойким чугунам для отливок, работающих в условиях ударно-абразивного изнашивания.

Цель изобретения - повышение эксплуатационной стойкости.

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, фосфор, иттрий и железо, дополнительно содержит кобальт, титан, церий и ванадий или вольфрам при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Кобальт

Иттрий

Фосфор

Титан

Ванадий или

вольфрам

Церий

Железо

2,1-3,3

0,3-1,0

0,6-1,4

18,1-26,5

0,35-1,35

0,03-0,12

0,02-0,09

0,40-1,20

1,15-2,18 0,03-0,07 Остальное

Дополнительное введение титана обусловлено его высокой химической и микроле- гирующей способностью, повышением сопротивляемости абразивному износу и эксплуатационной стойкости. Микролегиру- ющее влияние титана начинает сказываться с концентрации 0,4 мас.%. При увеличении концентрации титана более 1,2 мас.% повышается концентрация неметаллических включений по границам зерен и снижаются эксплуатационные свойства.

Металл из группы, содержащей ванадий и вольфрам, легирует металлическую основу, повышает твердость и износостойкость чугуна, что. обеспечивает повышение эксплуатационной стойкости. При содержании ванадия или вольфрама до 1,15 мас.% твердость, износостойкость и эксплуатационная стойкость чугуна недостаточны. Верхний предел .их содержания обусловлен снижением ударной вязкости, предела выносливости и стабильности эксплуатационной стойкости.

Введение кобальта легирует матрицу, упрочняет ее и повышает механические и

(Л

С

00

о

со

4

ел

00

эксплуатационные свойства. Упрочнение матрицы и повышение эксплуатационной стойкости недостаточны при концентрации кобальта до 0,35 мас.%. При концентрации кобальта более 1,35 мас.% снижается однородность структуры и стабильность эксплуатационных свойств.

Введение церия обусловлено высокой модифицирующей способностью, повышением фактора формы неметаллических включений и структурных составляющих, что способствует повышению эксплуатационных свойств, При концентрации церия до 0,03 мас.% модифицирующий эффект недостаточен. Верхний предел концентрации церия обусловлен увеличением угара, концентрации неметаллических включений и снижением эксплуатационных свойств.

Введение 0,6-1,4 мас.% марганца повышает дисперсность структуры, улучшает технологические и эксплуатационные свойства. При концентрации марганца до 0,6 мас.% дисперсность структуры и эксплуатационные свойства недостаточны. При концентрации марганца более 1,4 мас.% ухудшается стабильность структуры и эксплуатационных свойств.

Концентрация иттрия в предложенном чугуне снижена до 0,03-0,12 мас.%, т.к. при более высоких его концентрациях увеличивается угар и снижаются однородность структуры и эксплуатационных свойств. Содержание углерода из-за его высокой гра- фитизирующей способности снижение до 2,1-3,3 мас.%, а кремния -до 0,3-1,0 мас.%. При концентрации кремния более 1,0 мае. % снижаются механические и эксплуатационные свойства чугуна. При снижении содержания углерода и кремния менее нижних . пределов ухудшаются технологические свойства и стабильность эксплуатационной стойкости.

Фо;сфор в количестве 0,02-0,09 мас.% увеличивает твердость металлической основы и способствует повышению износостойкости и эксплуатационной стойкости, однако при увеличении его содержания более 0,09 мас.% снижаются однородность структуры и стабильность эксплуатационных свойств.

Хром является основным легирующим компонентом, обеспечивающим необходимое упрочнение матрицы, высокие характеристики твердости, износостойкости и эксплуатационной стойкости. При содержании хрома до 18,1 мас,% в структуре недостаточная концентрация карбидов и низкая стойкость в условиях абразивного износа. При повышении содержания его более 26,5 мас.% укрупняются карбиды и снижаются

пластические и эксплуатационные свойства.

Пример. Плавки износостойких чугунов проводят дуплекс-процессом вагранка-индукционная печь. В качестве шихтовых материалов используют литейные чугуны, высокоуглеродистый феррохром, феррованадий Вд2, ферровольфрам ФВ2, стальной jiOM, ферромарганец, ферротитан ФТи1, кобальт К2, ферроцерий ЦеМ-1 и металлический иттрий Ит-2. Ферроцерий, металлический иттрий и ферротитан вводят при выпуске расплава из электропечи в ковш. Заливку чугуна производят в сухие

жидкостекольные формы.

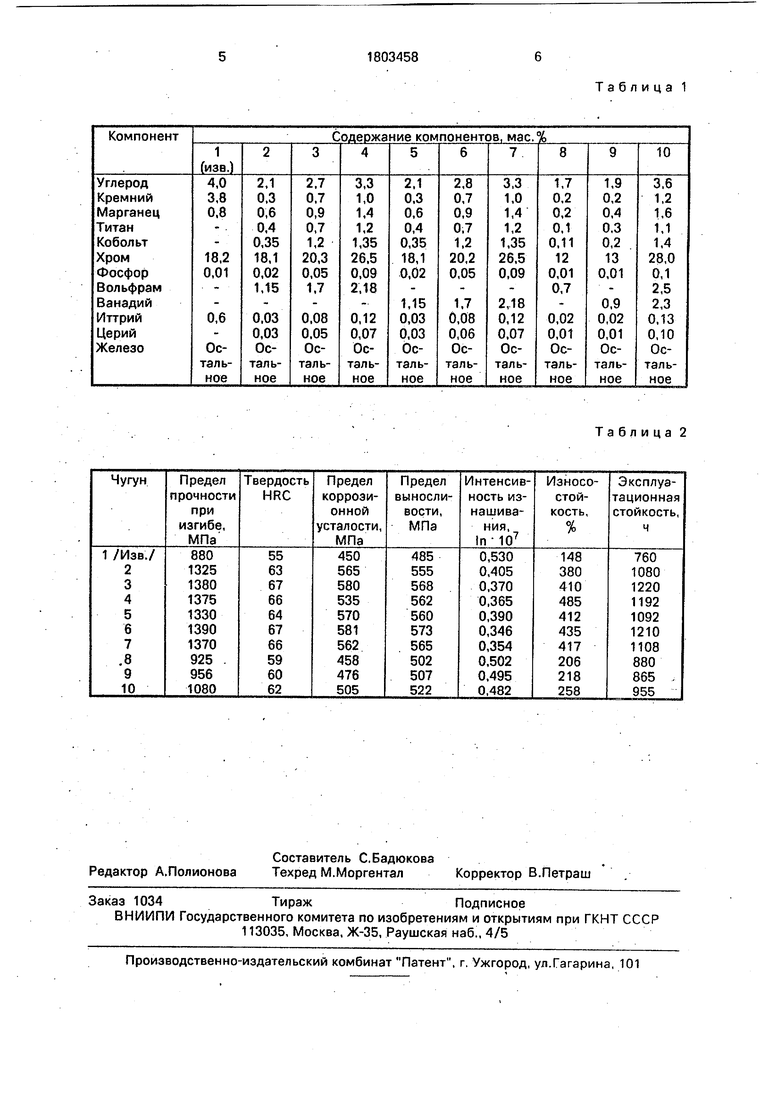

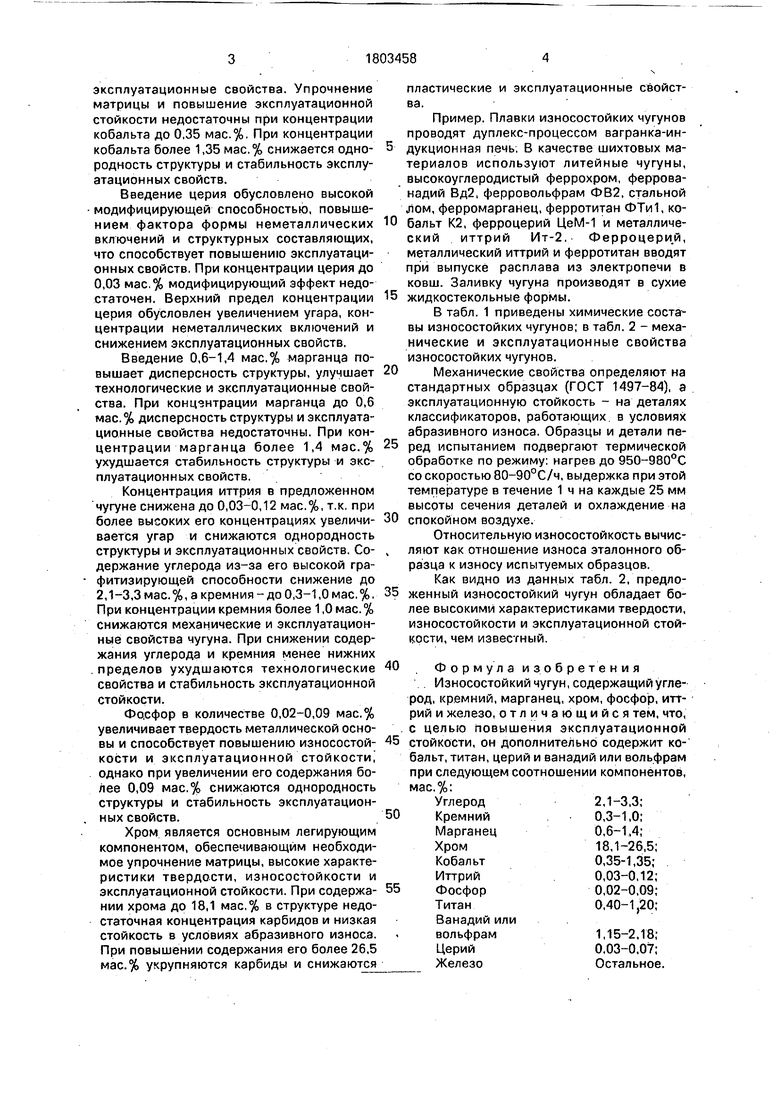

В табл. 1 приведены химические соста вы износостойких чугунов; в табл. 2 - механические и эксплуатационные свойства износостойких чугунов.

Механические свойства определяют на стандартных образцах (ГОСТ 1497-84), а эксплуатационную стойкость - на деталях классификаторов, работающих, в условиях абразивного износа. Образцы и детали перед испытанием подвергают термической обработке по режиму: нагрев до 950-980°С со скоростью 80-90°С/ч, выдержка при этой температуре в течение 1 ч на каждые 25 мм высоты сечения деталей и охлаждение на

спокойном воздухе.

Относительную износостойкость вычисляют как отношение износа эталонного образца к износу испытуемых образцов.

Как видно из данных табл. 2, предложенный износостойкий чугун обладает более высокими характеристиками твердости, износостойкости и эксплуатационной стойкости, чем известный.

Формула изобретения

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, фосфор, иттрий и железо, отличающийся тем, что, . с целью повышения эксплуатационной стойкости, он дополнительно содержит кобальт, титан, церий и ванадий или вольфрам при следующем соотношении компонентов, мас.%:

Углерод2,1-3,3; Кремний 0,3-1,0; Марганец 0,6-1,4; Хром 18,1-26,5; Кобальт 0,35-1,35; Иттрий 0,03-0,1.2; Фосфор 0,02-0,09; Титан 0,404,20; Ванадий или . вольфрам 1,15-2,18; Церий 0.03-0,07; Железо Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1678890A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Износостойкий чугун | 1990 |

|

SU1752815A1 |

| Износостойкий чугун | 1990 |

|

SU1735426A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Чугун | 1987 |

|

SU1435649A1 |

| Чугун | 1990 |

|

SU1740479A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

Изобретение относится к металлургии, а именно к износостойким чугунам для работы в условиях абразивного износа. Чугун содержит, мас.%: углерод 2,1-3,3; кремний 0,3-1,0; марганец 0,6-1,4; хром 18,1-26,5; кобальт 0,35-1,35; иттрий 0,03-0,12; фосфор 0,02-0,09; титан 0,4-1,2; церий 0,03-0,07; ванадий или вольфрам 1,15-2,18 и остальное - железо. Эксплуатационная стойкость чугуна - 1080-1220 ч. 2 табл.

Таблица 2

| Износостойкий чугун | 1979 |

|

SU821523A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-23—Публикация

1991-06-17—Подача