1

00

со

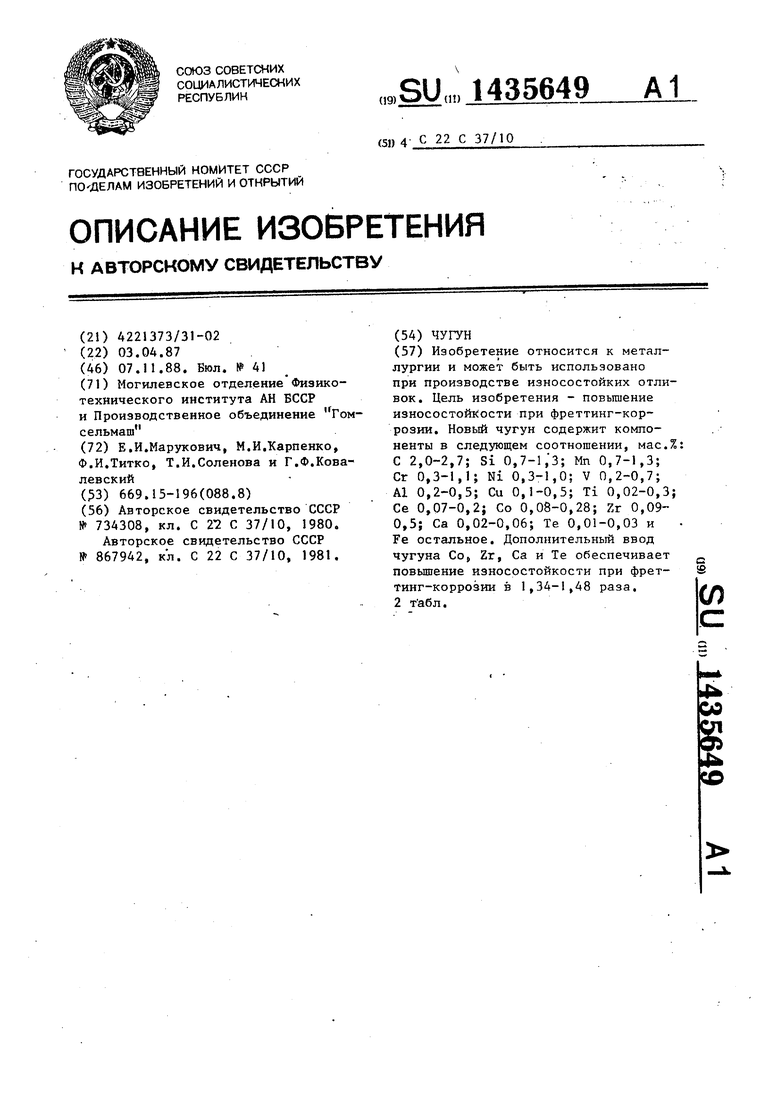

Р1зобретение относится к металлур- , п частности к разработке составов чугуна.

Цель изобретения - повыгаение износостойкости при фреттинг-корро- зии,

Донолнительное введение циркония микролегирует металлическую Ьснову, измельчает структуру графита и повышает склонность к бейнитному превращению и износостойкость при фрет- тинг-коррозии. При концентрации цир- к ония до 0,09 мас.% измельчение графита и повышение износостойкости при фреттииг-коррозии и склонности к бейнитному превращению недостаточны, а при концентрации циркония более 0,5 мас,% снижаются упруго-пластические свойства,увеличивается износ при фреттйнг-коррозиИо

Кальций модифицирует и раскисляет чугун, повышая плотность и монолитность матрицы, очищает границы зерна, что обеспечивает существенное повышение стабильности герметичности и износостойкости при фре гтинг-корро зии. При концентрации кальция до 0,03 мас„% модифицирующий,и раскисляющий Э(1)фекты недостаточны, а герме- тичиость чугуна в отливках и износог

СТОЙКОСТЬ при фреттинг-коррозии низкие. При концентрации кальция более 0,06 мас«% повышается содержание неметаллических включений и снижается стабильность структуры, герметичности, износостойкости при фреттинг-коррозии и слух ебных свойст

Дополнительное введение кобальта в количестве 0,08-0,28 мас.% микролегирует матрицу, ее стойкость против коррозии и износа, увеличивает изн осостойкость в условиях фреттинг-коррозии. Его концентрация принята от содержания (0,08 мас,%)э с которого начинает сказьшаться его влияние на износостойкость при фреттинг-коррозии, и ограничено концентрацией (0,28 мас.%), выше которой снижаются упруго-пластические и эксплуатационные свойства.

Теллур .отбеливает, измельчает структуру, повышает механические свойства, поверхностную прочность и износостойкость при фреттинг-коррозии. При концентрации теллура до 0,01 мас.% его модифицирующий эффект и повышение поверхностной прочности и износостойкости при фреттинг-кор

0

5

0

5

0

5

0

0

5

розии оказывается незначительно, а при концентрации теллура более 0,03 мас,% увеличивается содержание неметаллгтческих вклгбчений- по границам зерен, снижаются пластические свойства, склонность к бейнитному превращению и износостойкость при фреттинг-коррозии.

Введение никеля и титана упрочняет матрицу, повышает ее коррозионную стойкость, увеличивает термическую стойкость, стабильность структуры, склонность к бейнитному превращению, что обеспечивает повышение хрупкой прочности, износостойкости при фреттинг-коррозии, ударно-усталостной долговечности. Понижение нижнего предела концентрации титана менее 0,02 мас.% и никеля менее 0,3 мас,% приводит к резкому снижению хрупкой прочности, коррозионной стойкости и износостойкости при фреттинг-коррозии, а при концентрации титана более 0,3 мае,% и никеля более 1,0 мас.% снкжаетс я стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению ударно-усталостной долговечности и износостойкости при фреттинг-коррозии.

Хром и ванадий обеспечивают высокую коррозионную стойкость и твердость матрицы, что обеспечивает высокие характеристики износостойкости при фреттинг-кбррозии. При увеличении содержания хрома более 1,1 мас,% и ванадия более 0,7 мас,% снижается трещиностойкость, эксплуатационная и ударно-усталостная долговечность. Содержание алгоминия и меди ограничено 0,5 мае ,% каждого, так как при более высоком содержании их снижается однородность структуры, механических и эксплуатационных свойств. Сгдержание церия принято в количестве 0,07 - 0,2 мас.%, что способствует улучшению формы графита, коррозионной стойкости и износостойкости при фреттинг-коррозии.

Содержание основных компонентов (углерода 2,0 - 2,7 мас.%, кремния 0,7 - 1,3 и марганца 0,7 - 1,3 мас,%) в отливках обеспечивает повышение стабильности структуры и свойств, оптимальную износостойкость при фреттинг-коррозии и высокие эксплуатационные свойства.

31

Проводят плавки чугуПримернов известного и предлагаемого состава в открытых индукционных печах методок переплава.

В качестве шихтовых материалов при опытных плавках используют чу- ryHHbrii лом, возврат собственного производства, полуфабрикатный никель, зеркальный чугун, феррованадий, феррохром, ферромарганец и другие ферросплавы. Тугоплавкие и неокисляющиеся легирующие добавки вводят вместе с шихтой, а легкоплавкие и лигатуру СЦР-30 - после раскисления металла за 5-10 мин перед разливкой металла непосредственно в литейные ко вши вместе с модификаторами.

Способ производства чугуна включает загрузку компонентов шихты, подогретой до ЗЗО-АЗО С в печь при наличии болота, перегрев расплава до 1450-1ЗЗО С. Присадку меди, Феллура, титана, церия и других легкоплавких добавок и компонентов проводят после доводки химического состава по основным компонентам перед разливкой металла в литейные формы,

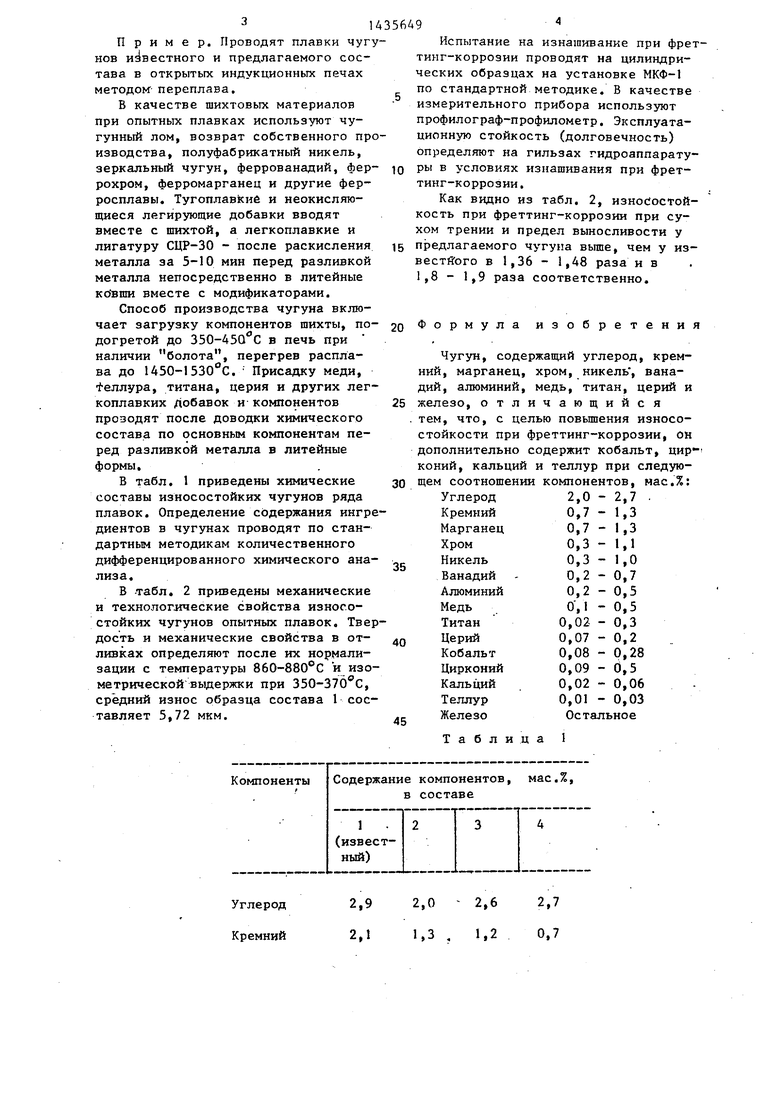

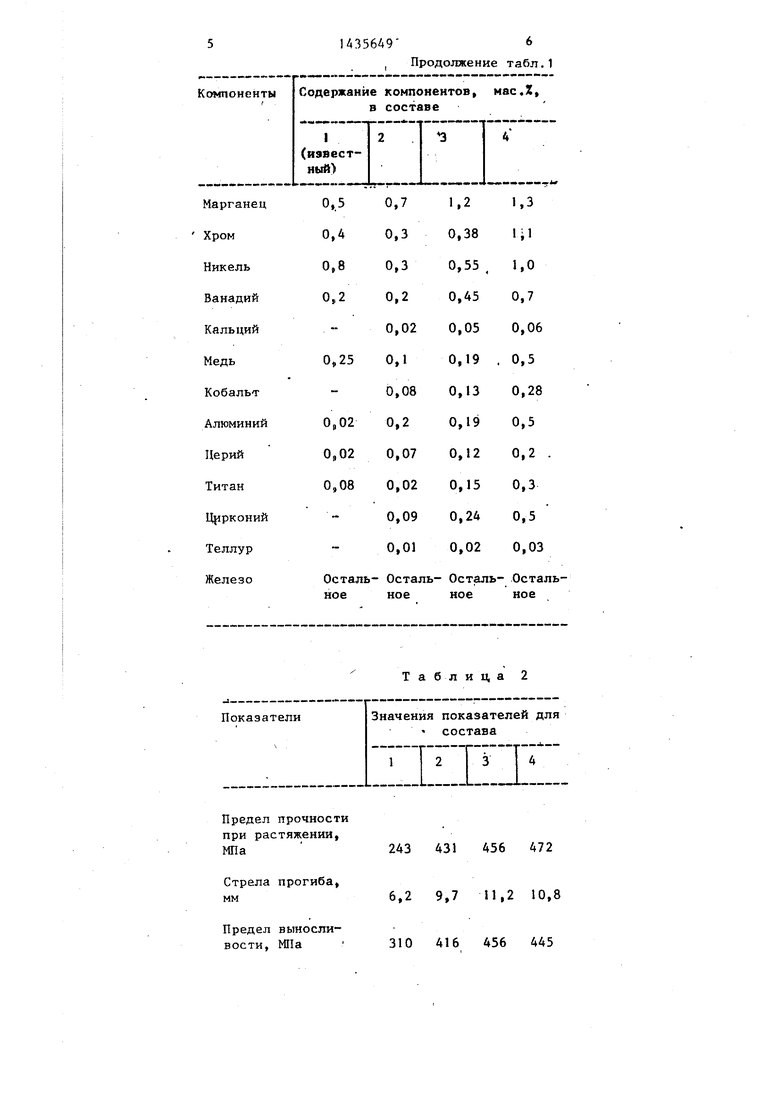

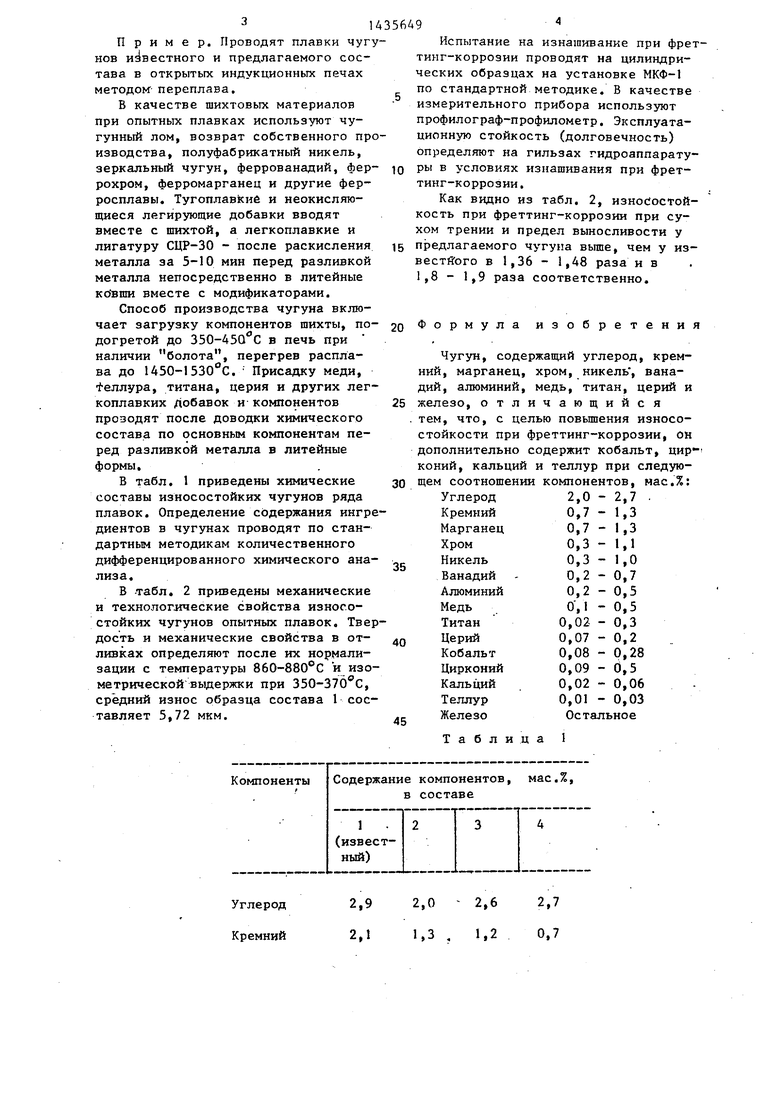

В табл. 1 приведены химические составы износостойких чугунов ряда плавок. Определение содержания ингредиентов в чугунах проводят по стандартным методикам количественного дифференцированного химического анализа,

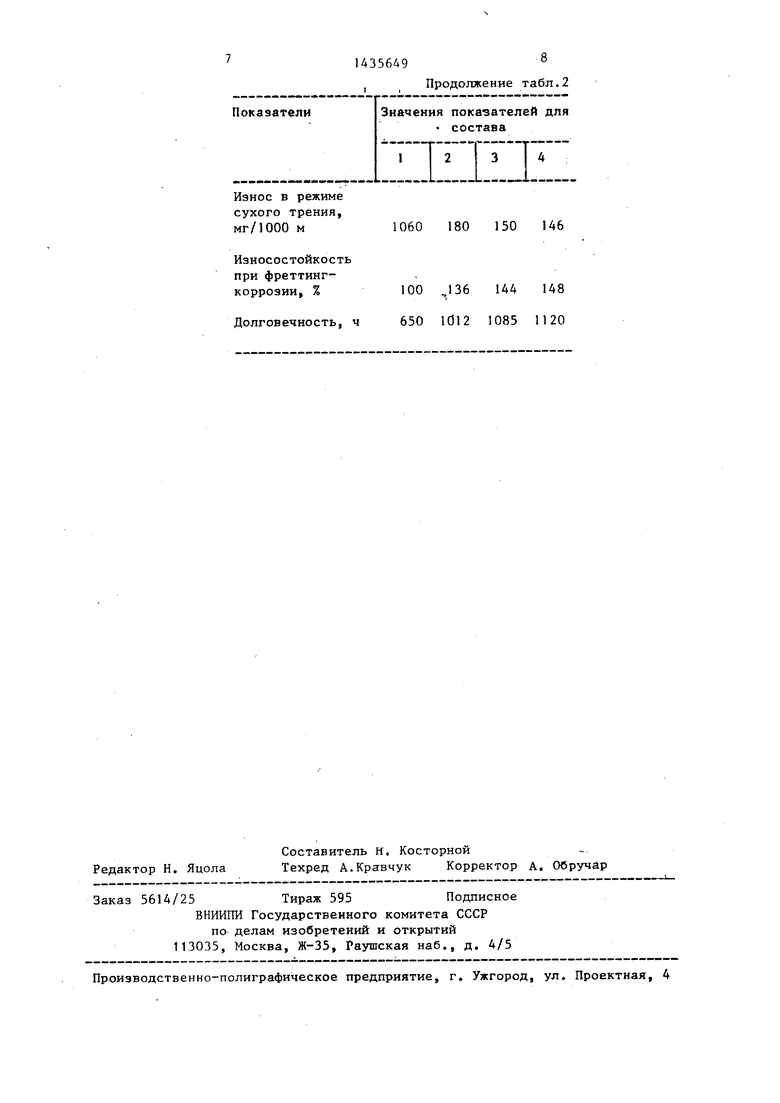

В табл, 2 приведены механические и технологические свойства износостойких чугунов опытных плавок. Твердость и механические свойства в отливках определяют после их нормализации с температуры вбО-вбО С и изометрической выдержки при ЗЗО-ЗТО С, средний износ образца состава 1 составляет 5,72 мкм.

Испытание на изнашивание при фрет- тинг-коррозии проводят на цилиндрических образцах на установке МКФ-1 по стандартной методике. В качестве измерительного прибора используют профилограф-профилометр. Эксплуатационную стойкость (долговечность) определяют на гильзах гидроаппаратуры в условиях изнашивания при фрет- тинг-коррозии.

Как видно из табл. 2, износостойкость при фреттинг-коррозии при сухом трении и предел выносливости у предлагаемого чугуна выше, чем у из- BecTfforo в 1,36 - 1,48 раза и в 1,8 - 1,9 раза соответственно.

20 Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель , ванадий, алюминий, медь, титан, церий и железо, отличающийся тем, что, с целью повьш1ения износостойкости при фреттинг-коррозии, он дополнительно содержит кобальт, цир- коний, кальций и теллур при следующем соотношении компонентов, нас.%:

5

0

5

Углерод

Кремний

Марганец

Хром

Никель

Ванадий

Алюминий

Медь

Титан

Церий

Кобальт

Цирконий

Кальций

Теллур

Железо

2,0 - 2,7

0,7 - 1,3

0,7 - 1,3

0,3 - 1,1

0,3 - 1,0

0,2 - 0,7

0,2 - 0,5

0,1 - 0,5

0,02 - 0,3

0,07 - 0,2

0,08 - 0,28

0,09 - 0,5

0,02 - 0,06

0,01 - 0,03

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1627582A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1988 |

|

SU1627580A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Высокопрочный чугун | 1990 |

|

SU1712448A1 |

| Чугун | 1990 |

|

SU1705396A1 |

Изобретение относится к металлургии и может быть использовано при производстве износостойких отливок. Цель изобретения - повышение износостойкости при фреттинг-кор- розии. Новый чугун содержит компоненты в следующем соотношении, мас.% С 2,0-2,7; Si 0,7-1;3; Мп 0,7-1,3; Сг 0,3-1,1; Ni 0,3-1,0; V 0,2-0,7; А1 0,2-0,5; Си 0,1-0,5; Ti 0,02-0,3; Се 0,07-0,2; Со 0,08-0,28; .г 0,09- 0,5; Са 0,02-0,06; Те 0,01-0,03 и Fe остальное. Дополнительный ввод чугуна Со, Zr, Са и Те обеспечивает повышение износостойкости при фрет- тинг-коррозии в 1,34-1,48 раза. 2 т абл. с (Л

Углерод Кремний

2,9 2,0 - 2,6 2,7 2,1 1,3 , 1,2 0,7

Таблица 1

Предел прочности при растяжении, МПа

Стрела прогиба, мм

Предел выносливости, МПа

Таблица 2

243 431 456 472

6,2 9,7 11,2 10,8

310 416 456 445

Износ в режиме сухого трения, мг/1000 м

Износостойкость при фреттинг- коррозии, %

Долговечность, ч

Продолжение табл.2

1060 180 150 146

100 ,136 144 148 650 1012 1085 1120

| Чугун | 1977 |

|

SU734308A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-03—Подача