; Изобретение относится к виброизмерительной технике и может быть использовано для оценки технического состояния и прогнозирования поведения газотурбинных установок, компрессоров, турбин, электроприводных машин и других циклических механизмов.

Целю изобретения является повышение достоверности диагностирования.

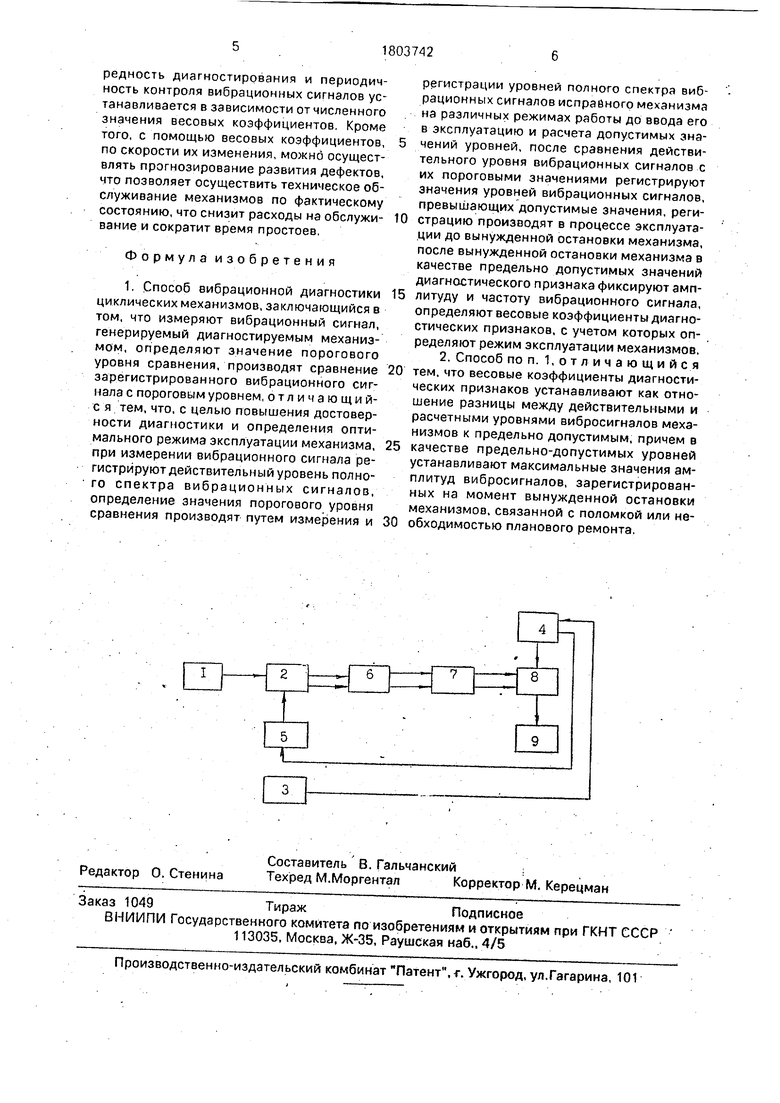

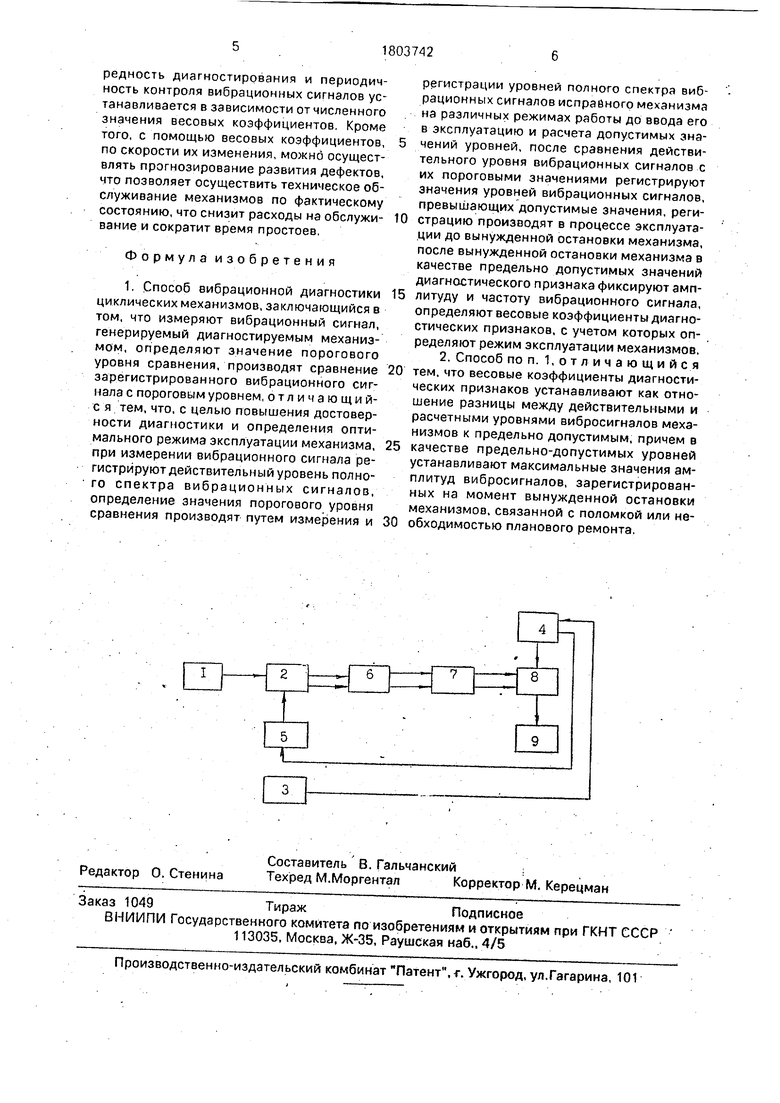

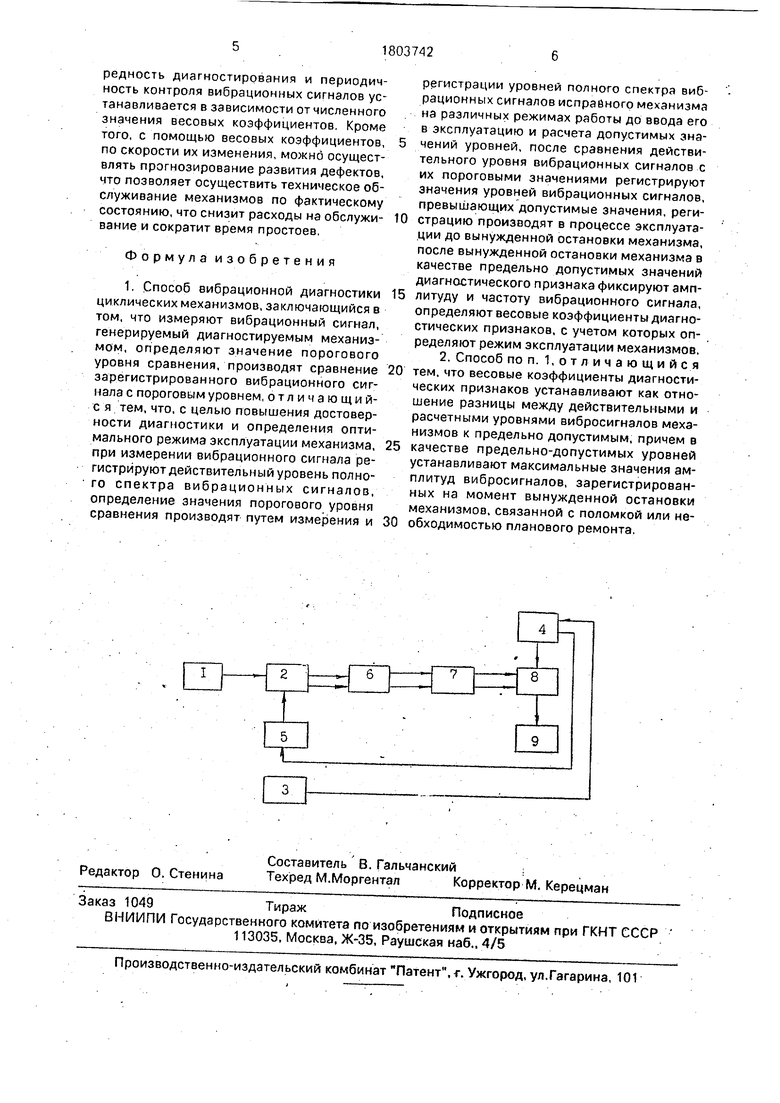

Сущность изобретения поясняется блок-схемой, изображенной на чертеже.

Устройство для вибрационной диагностики циклических механизмов содержит датчик вибрационных сигналов 1, соединенный с одним из входом блока сравнения 2, выполненного, например, по мостовой схеме, измеритель уровня вибрационных сигналов исправных механизмов 3, выполненный по

широко известной схеме и соединенный с блоком памяти 4, один из выходов которого соединен с входом блока вычислений 5 расчетных допускаемых значений уровня вибрационных сигналов (который может быть выполнен в виде умножителя мощности), выход которого соединен с блоком сравнения 2, два выхода которых соединены с двухканальным регистратором 6 уровней вибрационных сигналов, оба выхода которых соединены с двухканальным следящим фильтром 7 вибрационных сигналов/оба выхода которых соединены с /блоком вычисления весовых коэффициентов 8 реализующего функцию

к.Ум-Ур

. N----гт---

У9

где К - численное значение весового коэффициента диагностического признака;

Уд - предельно допустимый уровень вибрации в месте измерения;

Ур - расчетный уровень вибрации в месте измерения;

Ум -истинный уровень вибрации в месте измерения.

Третий вход блока вычисления 8 весовых коэффициентов соединен с блоком памяти 4 для хранения предельно-допустимых уровней-вибрационных сигналов, выход блока вычислений 8 с входом исполнительного элемента 9 для вывода полученной информации.

Способ осуществляется следующим образом.« . .

После приработки механизмов с помощью измерителя вибрационных сигналов исправных механизмов 3 производят измерение и регистрацию в блоке 4 уровня вибрационных сигналов всего спектра частот вибрационных сигналов на различных режимах работ, при этом каждому режиму работы механизма будет соответствовать определенный уровень вибрационных сигналов, после чего с помощью блока вычислений 5 производят вычисление расчетных допускаемых значений вибрационных сигналов на всех режимах работы, а затем электрический сигнал, пропорциональный соответствующему уровню вибрационных сигналов всего спектра частот подается на один из входов блока сравнения 2, где этот сигнал сравнивается с сигналом от датчика вибрационных сигналов 1, пропорциональным действительному уровню вибрационных сигналов, работающего механизма в процессе диагностики. Кроме того, сигнал с выхода блока вычислений 5 через блок сравнения 2 поступает на один из входов

двухкэнального регистратора уровней вибрационных сигналов 6. В случае превышения истинного уровня вибрационных сигналов работающего механизма над расчетным,

допускаемым на данном режиме, что свидетельствует о возникновении дефекта в механизме, производится запись информации в двухканальном регистраторе 6 одновременно и независимо друг от друга истинного и

расчетного допускаемых уровней вибрационных сигналов. Значение расчетных допускаемых уровней вибрационных сигналов рассчитывается как произведение уровня вибрационных сигналов исправного меха5 низма на коэффициент запаса прочности механизма.

В двухканальном следующем фильтре 7 производится анализ частного спектра и уровней вибрационных сигналов на всех час- .

0 тотах, зарегистрированных двухканальным регистратором 6, определяются диагностические признаки, свидетельствующие о дефектах механизмов, и представляющие собой только те величины, уровень которых выше

5 расчетных допускаемых уровней на соответствующих частотах.

Выделенные на двухканальном следящем фильтре 7 вибрационных сигналов значения уровней истинного и расчетного

0 допускаемого поступают на блок вычисления весовых коэффициентов, куда одновременно по отдельному входу поступают вибрационные сигналы из блока памяти 4, для хранения предельно-допустимых уров5 ней вибрационных сигналов.

Весовые коэффициенты диагностических признаков определяются как отношение разности между истинными уровнями и расчетными уровнями к предельно-допусти0 мым уровням вибрационных сигналов механизма. В качестве предельно-допустимых значений вибрационных сигналов устанавливаются значения, определяемые при вынужденных остановках механизмов.

5Под вынужденными остановками понимаются те остановки механизмов, которые связаны с аварийными ситуациями, исключающими дальнейшую эксплуатацию.

Все числовые значения весовых коэф0 фициентов диагностических признаков находятся в диапазоне от 0 до 1, их величины являются объективными критериями оценки . технического состояния и могут быть использованы при установлении алгоритма

5 диагностирования..

Например, при регистрации стремления весового коэффициента к нулю, следует произвести анализ диагностического признака, оценить техническое состояние узла, принять меры к устранению дефекта. Очередность диагностирования и периодичность контроля вибрационных сигналов устанавливается в зависимости от численного значения весовых коэффициентов. Кроме того, с помощью весовых коэффициентов, по скорости их изменения, можнб осуществлять прогнозирование развития дефектов, что позволяет осуществить техническое обслуживание механизмов по фактическому состоянию, что снизит расходы на обслужи- вание и сократит время простоев,

Формула изобретения

1. Способ вибрационной диагностики циклических механизмов, заключающийся в том, что измеряют вибрационный сигнал, генерируемый диагностируемым механизмом, определяют значение порогового уровня сравнения, производят сравнение зарегистрированного вибрационного сигнала с пороговым уровнем, отличающийся тем, что. с целью повышения достоверности диагностики и определения оптимального режима эксплуатации механизма, при измерении вибрационного сигнала регистрируют действительный уровень полного спектра вибрационных сигналов, определение значения порогового уровня сравнения производят путем измерения и

регистрации уровней полного спектра вибрационных сигналов исправного механизма на различных режимах работы до ввода его в эксплуатацию и расчета допустимых значений уровней, после сравнения действительного уровня вибрационных сигналов с их пороговыми значениями регистрируют значения уровней вибрационных сигналов, превышающих допустимые значения, регистрацию производят в процессе эксплуатации до вынужденной остановки механизма, после вынужденной остановки механизма в качестве предельно допустимых значений диагностического признака фиксируют амплитуду и частоту вибрационного сигнала, определяют весовые коэффициенты диагностических признаков, с учетом которых определяют режим эксплуатации механизмов, 2. Способ по п. 1, о т л- и ч а ю щ и и с.я тем. что весовые коэффициенты диагностических признаков устанавливают как отношение разницы между действительными и расчетными уровнями вибросигналов механизмов к предельно допустимым, причем в качестве предельно-допустимых уровней устанавливают максимальные значения амплитуд вибросигналов, зарегистрированных на момент вынужденной остановки механизмов, связанной с поломкой или необходимостью планового ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| Способ определения предельно допустимых значений вибросигналов корпуса газотурбинного двигателя с диском с трещиной | 2017 |

|

RU2702951C2 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ВНЕЗАПНОГО ОТКАЗА ДВИГАТЕЛЯ И НОСИТЕЛЬ | 2011 |

|

RU2484442C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ РАБОТЫ ЦЕНТРОБЕЖНОГО ПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА УГЛЕВОДОРОДНОГО СЫРЬЯ И СИСТЕМА ДИАГНОСТИРОВАНИЯ ЕГО ТЕХНИЧЕСКОГО СОСТОЯНИЯ | 2007 |

|

RU2360148C1 |

| ТРАКТОР С РЕГИСТРАТОРОМ ПАРАМЕТРОВ | 2014 |

|

RU2542571C1 |

| Способ вибродиагностики возникновения зарождающихся дефектов в отдельных узлах механизмов | 2021 |

|

RU2769919C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ ВИБРАЦИОННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2284489C1 |

| Способ оценки технического состояния форсунки дизеля и устройство для его осуществления | 1980 |

|

SU969932A1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

Использование: изобретение относится к виброизмерительной технике. Сущность: производят измерение и регистрацию акустической мощности полного спектра виброакустических сигналов исправных циклических механизмов на разных рабочих режимах эксплуатации, затем определяют расчетные допускаемые значения акустической мощности виброакустических сигналов, сравнивают их с истинными значениями уровней, регистрируют те значения уровней акустической мощности, которые превышают расчетные допускаемые значения акустической мощ- ности вибродиагностических сигналов, а после вынужденной остановки механизмов производят анализ истинного состояния узлов механизмов, анализируют спектр вибрационных сигналов и определяют вибродиагностические признаки, например спектры частот и уровня вибрационных сигналов, устанавливают предельно допускаемые значения уровней вибрационных сигналов, определяют весовые коэффициенты вибродиагностических признаков, причем в качестве вибродиагностических признаков используют только те вибросигналы, уровни которых превышают расчетные допускаемые уровни вибросигналов на соответствующих режимах работы и спектрах частот, а затем с использованием весовых коэффициентов устанавливают алгоритм диагностирования. Весовые коэффициенты диагностических признаков устанавливают как отношение разницы между предельно допустимыми и расчетными уровнями к предельно допустимым уровням вибросигналов механизмов, причем в качестве предельно допустимых уровней устанавливают значения уровней вибросигналов, зарегистрированных на момент остановки механизмов. 1 з.п, ф-лы, 1 ил. ел с со о 00 VI N3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технические средства диагностирования | |||

| Справочник | |||

| - М.: Машиностроение, 1989, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1993-03-23—Публикация

1990-08-01—Подача