Изобретение относится к области испытаний материалов.

Цель изобретения - снижение трудоемкости путем обеспечения возможности испытания образцов одного типа при разных амплитудах деформации с использованием стандартных датчиков деформации.

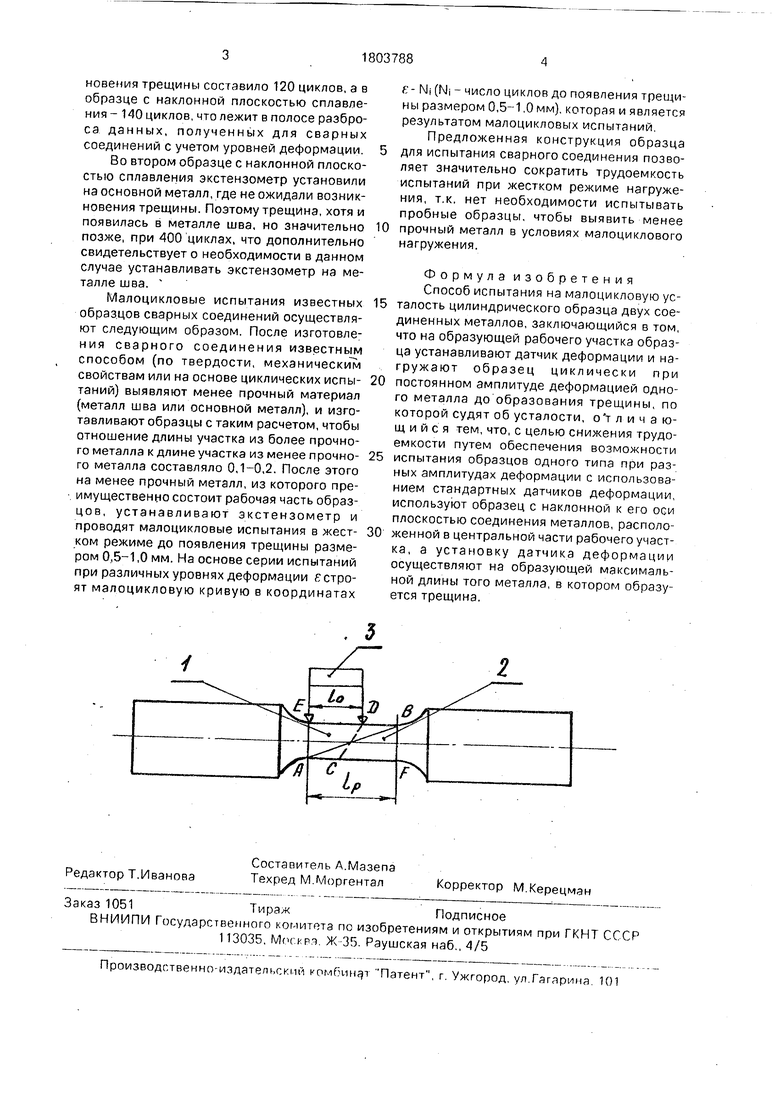

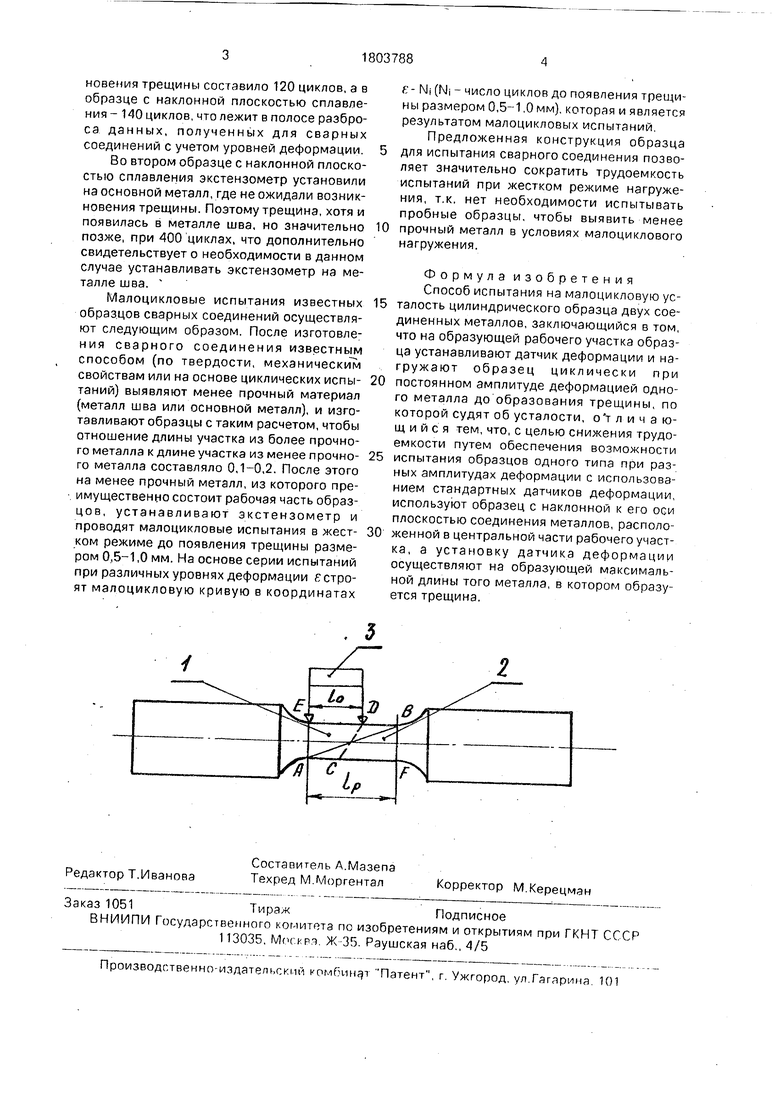

На чертеже представлена схема реализации способа.

Рабочая зона образца длиной р состоит из участков основного металла 1 и металла шва 2, причем плоскость сплавления АВ, CD выполнена наклонной к продольной оси образца. При этом протяженность рабочих участков основного металла и металла шва со стороны образующей наибольшей длины принимают не менее базы 0 экстензометра 3, т.е. не менее ED, CF, но не более длины рабочей части образца 1Р, т.е. не более ЕВ, А Г.

Изобретение иллюстрируется таким примером. Были проведены малоцикловые

испытания в жестком режиме образцов из основного металла и двух видов образцов сварных соединений, один вид - по а.с. № 1481629AI, G 0.1 N 3/32 и второй вид - с линией сплавления, наклонной к оси образца.

Циклические испытания образцов сварного соединения показали, что при низких уровнях деформации (размах деформации ,4-1% - трещина появляется в основном металле, а при более высоких уровнях (размах деформации Д ,4-2 %) - в металле шва. При уровне деформации Д 1,45 было испытано 4 образца, один образец был выполнен с рабочей частью, состоящей преимущественно из металла шва по а.с. № 1481629AI, G 01 N 3/32, два образца с линией сплавления, проходящей через центр образца под угол 45° коси образца, и один образец состоял из основного металла.

В образце, состоящем преимущественно из металла шва, число циклов до возникё

00

о

со

xl

00

00

новения трещины составило 120 циклов, а в образце с наклонной плоскостью сплавле- ния- 140 циклов, что лежит в полосе разброса данных, полученных для сварных соединений с учетом уровней деформации.

Во втором образце с наклонной плоскостью сплавления экстензометр установили на основной металл, где не ожидали возникновения трещины. Поэтому трещина, хотя и появилась в металле шва, но значительно позже, при 400 циклах, что дополнительно свидетельствуете необходимости в данном случае устанавливать экстензометр на металле шва.

Малоцикловые испытания известных образцов сварных соединений осуществляют следующим образом. После изготовления сварного соединения известным способом (по твердости, механическим свойствам или на основе циклических испы- таний) выявляют менее прочный материал (металл шва или основной металл), и изготавливают образцы с таким расчетом, чтобы отношение длины участка из более прочного металла к длине участка из менее прочно- го металла составляло 0,1-0,2. После этого на менее прочный металл, из которого преимущественно состоит рабочая часть образ- цов, устанавливают экстензометр и проводят малоцикловые испытания в жест- ком режиме до появления трещины размером 0,5-1,0 мм. На основе серии испытаний при различных уровнях деформации Ј строят малоцикловую кривую в координатах

Ј - Nj (Nj - число циклов до появления трещи- ны размером 0,5-1,0 мм), которая и является результатом малоцикловых испытаний.

Предложенная конструкция образца для испытания сварного соединения позволяет значительно сократить трудоемкость испытаний при жестком режиме нагруже- ния, т.к. нет необходимости испытывать пробные образцы, чтобы выявить менее прочный металл в условиях малоциклового нагружения.

Формула изобретения Способ испытания на малоцикловую усталость цилиндрического образца двух соединенных металлов, заключающийся в том, что на образующей рабочего участка образца устанавливают датчик деформации и нагружают образец циклически при постоянном амплитуде деформацией одного металла до образования трещины, по которой судят об усталости, обличающийся тем, что, с целью снижения трудоемкости путем обеспечения возможности испытания образцов одного типа при разных амплитудах деформации с использованием стандартных датчиков деформации, используют образец с наклонной к его оси плоскостью соединения металлов, расположенной в центральной части рабочего участка, а установку датчика деформации осуществляют на образующей максимальной длины того металла, в котором образуется трещина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания сварного соединения на малоцикловую усталость | 1989 |

|

SU1626124A1 |

| Способ определения малоцикловой усталости образца | 1987 |

|

SU1422101A1 |

| Способ определения малоцикловой усталости при осевом нагружении образца сварного соединения | 1985 |

|

SU1283603A1 |

| Сварной образец для механических испытаний | 1986 |

|

SU1348707A1 |

| Способ испытания сварного соединения на малоцикловую усталость | 1989 |

|

SU1670503A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| Способ поверхностной обработки сварных соединений | 1989 |

|

SU1646751A1 |

| Образец для испытания сварного соединения на термическую усталость | 1988 |

|

SU1509209A1 |

| Способ изготовления образца для испытания сварных труб | 1988 |

|

SU1539025A1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

Изобретение относится к испытаниям материалов. Цель изобретения - снижение трудоемкости путем обеспечения возможности испытания образцов одного типа при разных амплитудах деформации с использованием стандартных датчиков деформации. Сущность изобретения заключается в том, что используют образец с наклонной к его оси плоскостью соединения металлов, при этом полость соединения металлов расположена в центральной части рабочего участка. Установку датчика деформации осуществляют на образующей максимальной длины того металла, в котором образуется трещина. 1 ил.

| Образец для испытания сварного соединения на малоцикловую усталость | 1987 |

|

SU1481629A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1990-04-12—Подача