рый в зависимости от соотношения компонент напряжений, уровня концентрации на- пряжений и действующих нагрузок определяют по формуле

р 116,9m + 101afr + 1898,5lg(7i - 27,9m2 - 10,6 ab- 504,3lg2 ai - -10,4 109С- 1862, где р - центральный угол обработки, град.;

m - соотношение компонент главных напряжений, равное

аа- коэффициент концентрации напряжений на границе шва штуцерного соединения;

а - главные напряжения, кг/мм2;

С - коэффициент уравнения скорости развития усталостных трещин в зависимости Париса, кг/мм .

В стенке оболочки 1 вырезают отверстие, равное диаметру штуцера 3. Разделывают кромки на оболочке и в подготовленное отверстие вводят и прихватывают штуцер 3. Собранное соединен обваривают по контуру угловыми швами. На основании известных зависимостей, исходя из геометрических параметров сварного соединения, определяют параметр ал. В зависимости от расположения узла определяют m Oi/o . Далее задаются уровнем действующих нагрузок o и, определив параметр С кинетической диаграммы Париса для используемого материала по предлагаемой формуле, определяют f , на котором производят технологическую обработку.

Практическая реализация предлагаемого способа осуществляется при испытаниях на малоцикловую усталость сварных штуцерных соединений с соотношением компонент напряжений &i/o - 0,5. Образец выполняют из стали с пределом текучести OD.2 800 МПа в виде прямоугольной пластины 800x500 и толщиной 20 мм.

.В центральную часть оболочки сосуда давления вваривают штуцер по типовой технологии. Испытания проводят на специали- зированных стендах, создающих с помощью давления масла усилие на пластину, шарнирно закрепленную по контуру. Под действием гидростатического давления образец прогибается и на его поверхности создается двухосное поле напряжений, причем в продольном направлении напряжения в два раза меньше, чем в поперечном. Испытания проводят в коррозионной среде (3%-ный раствор NaCI) при номинальных нагрузках а - 0,85 оо,2 . Принимая для данной технологии выполнения швов сред0,5 и испы- 3,11

0

5

0

5

0

5

0

5

0

5

нее значение радиуса перехода от шва к основному металлу Rn 0,67 мм и учитывая размеры соединения, получают аа - 2,7. Полагая для данной схемы OI/Q тываемого материала С получают р 130°.

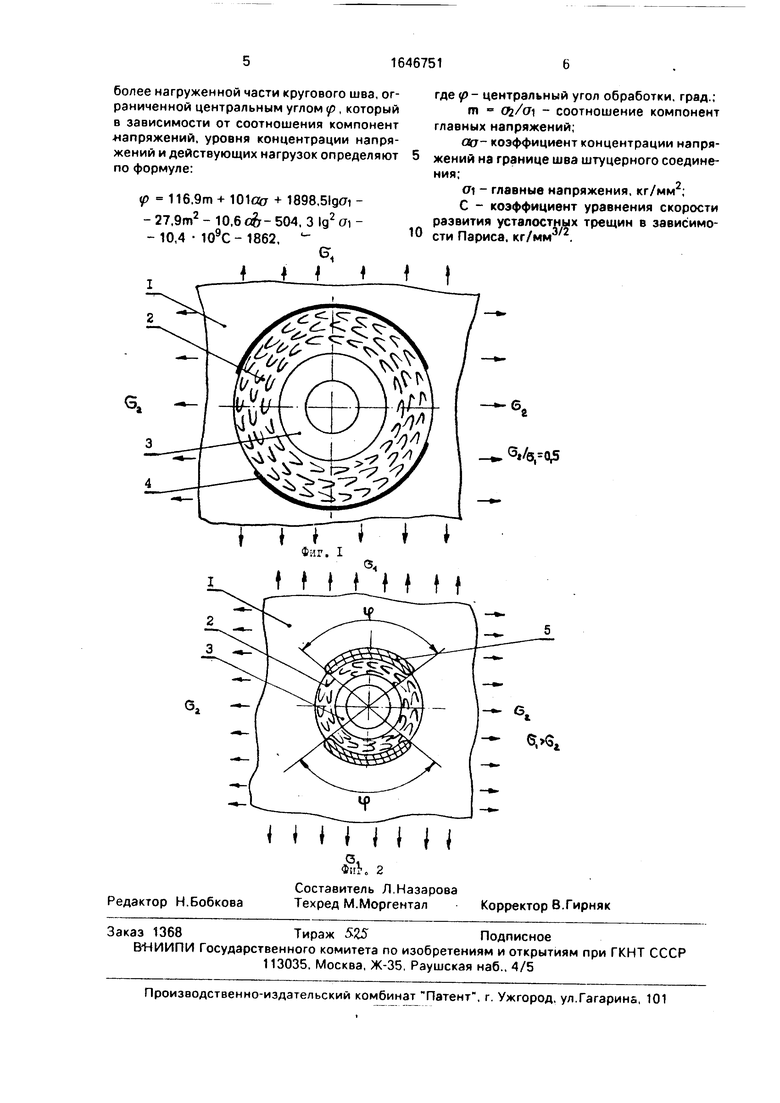

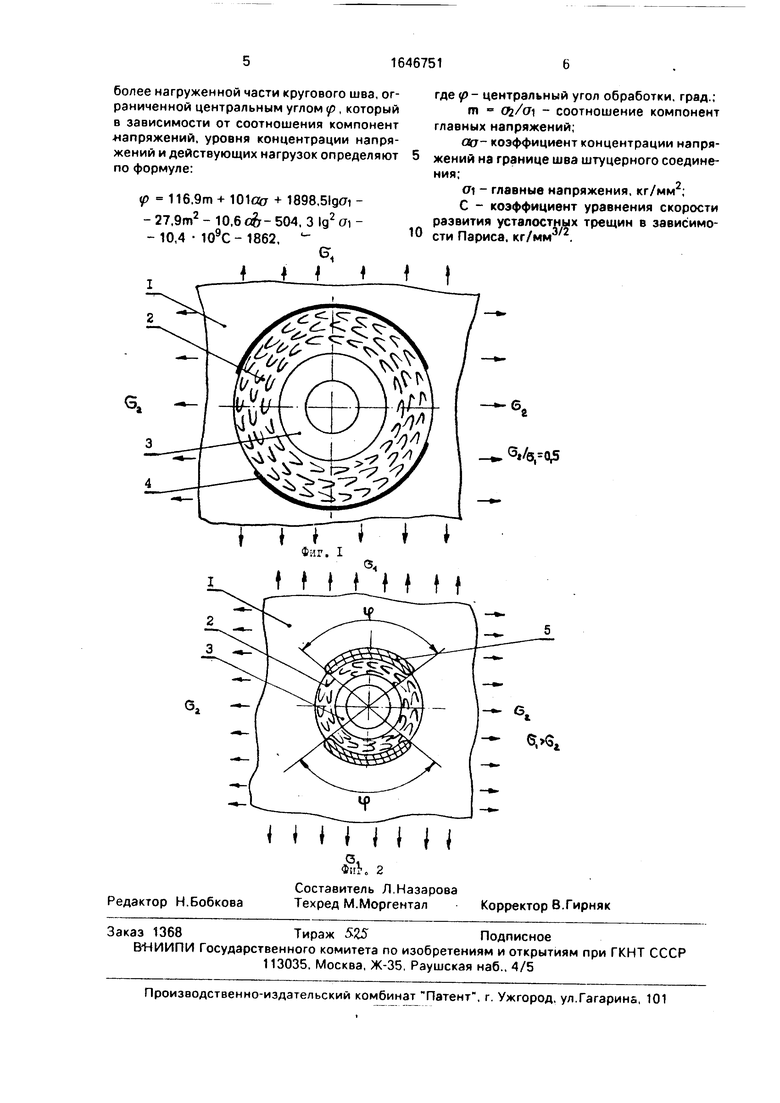

Поверхностную обработку выполняют путем оплавления неплавящимся электродом в среде защитного газа наиболее нагруженной части периметра кругового шва, ограниченного центральным углом р.

Испытания показывают, что при предлагаемом способе обработки сварных штуцерных соединений существенно повышается работоспособность соединения по сравнению с исходным образцом, который не подвергается дополнительной обработке. Количество циклов напряжений до возникновения первых усталостных трещин возрастает в 3,5 раза. За счет более медленного развития усталостных трещин по оплавленной околошовной зоне достижение предельного состояния, обусловленного потерей герметичности сварного соединения, увеличивается в среднем на 50%. Параллельно с испытанием образцов, прошедших дополнительную обработку в соответствии с предлагаемым способом, испытывают образец, обработанный по всему контуру соединения кругового шва, либо рассматривая круговой шов как половину диаметра р - 180 . Результаты свидетельствуют об аналогичной долговечности как на стадии зарождения, так и потери герметичности.

Однако в образце, выполненном с частичной обработкой наиболее нагруженной зоны, удается на 30% снизить трудоемкость процесса оплавления по сравнению с обработкой по всему контуру при сохранении общей работоспособности соединения.

Таким образом, предлагаемый способ поверхностной обработки сварных штуцерных соединений, работающих в двухосном поле с неравными компонентами, позволяет в 1,3 раза сократить трудоемкость, связанную с последующей дополнительной обработкой сварного шва, при одновременном сохранении качества сварного соединения.

Формула изобретения

Способ поверхностной обработки сварных соединений, включающий снижение концентрации напряжений на границе шва с основным металлом, отличающийся тем, что, с целью уменьшения трудоемкости с обеспечением долговечности сварных соединений штуцеров с цилиндрическими оболочками, обработку выполняют на наиболее нагруженной части кругового шва, ограниченной центральным углом f, который в зависимости от соотношения компонент .напряжений, уровня концентрации напряжений и действующих нагрузок определяют по формуле:

у 116.9т + 101о& + 1898,5lgai - -27,9т2- 10,6afr-504, 3lg2aiГ

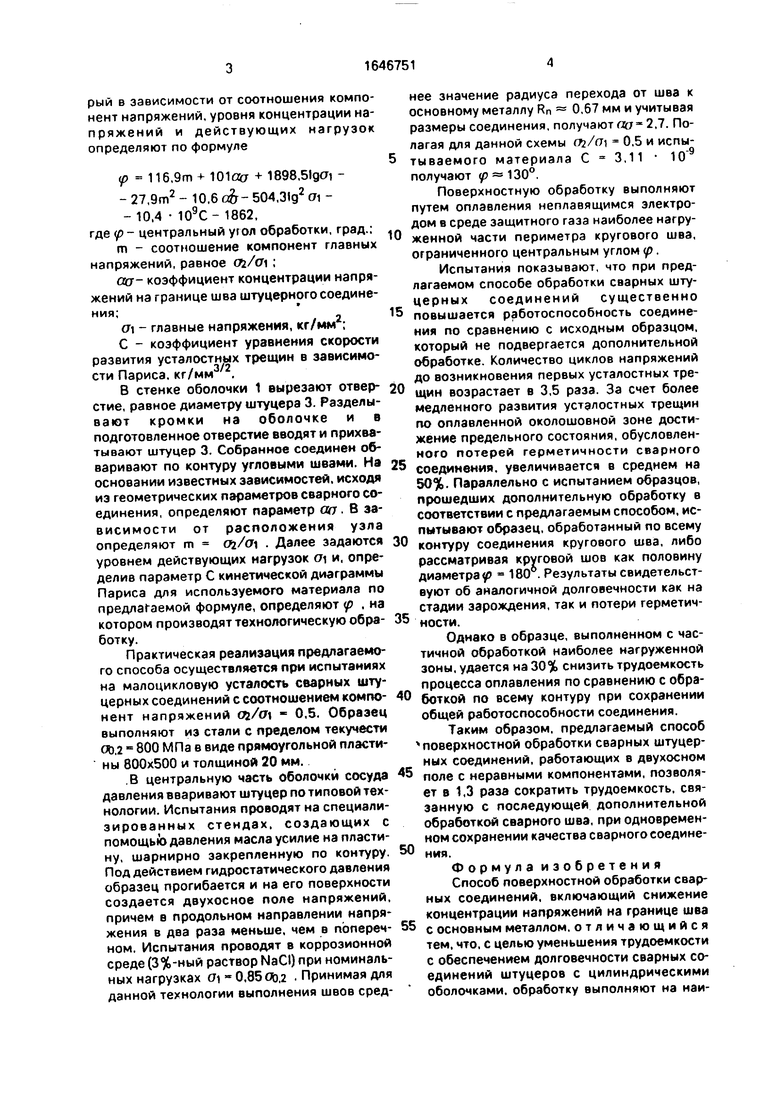

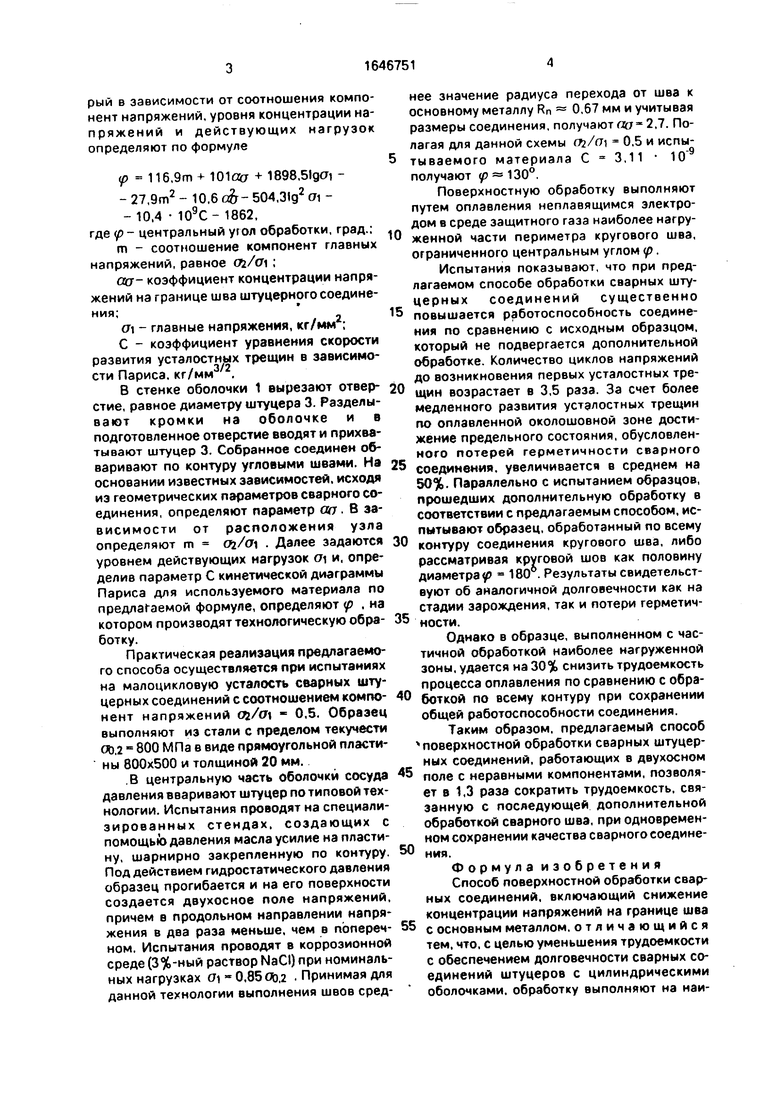

Фиг. I

f t в м it

центральный угол обработки, град.; m Oi/a - соотношение компонент главных напряжений;

аа коэффициент концентрации напряжений на границе шва штуцерного соединения;

iy

ai - главные напряжения, кг/мм ;

С - коэффициент уравнения скорости развития усталостных трещин в зависимости Париса, кг/мм .

- о;,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки кромок под сварку | 1983 |

|

SU1186442A1 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| Стенд для проведения статических и циклических испытаний крестообразных образцов | 2018 |

|

RU2735713C1 |

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРЕННОГО УГЛОВЫМ ШВОМ СОЕДИНЕНИЯ И ПОЛУЧЕННОЕ ДУГОВОЙ СВАРКОЙ СОЕДИНЕНИЕ УГЛОВЫМ ШВОМ | 2013 |

|

RU2617307C2 |

| Способ упрочняющей обработки сварочных соединений | 1976 |

|

SU779422A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА, УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА И СВАРНОЕ СОЕДИНЕНИЕ РЕЛЬСА | 2010 |

|

RU2485187C2 |

| Способ оценки способности материала к торможению усталостного разрушения | 1987 |

|

SU1455276A1 |

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

Изобретение относится к способам поверхностной обработки сварных штуцерных соединений оболочковых конструкций при изготовлении сварных сосудов давления. Изобретение относится к области сварки, в частности к изготовлению сварных сосудов давления, работающих в условиях повторно-статического нагружения в отраслях химического и энергетического машиностроения, судостроения. Целью изобретения является уменьшение трудоемкости обработки при обеспечении долговечности сварных соединений штуцеров с цилиндрическими оболочками. Цель изобретения - повышение долговечности за счет снижения уровня концентрации напряжений на наиболее нагруженной части кругового шва и уменьшение трудоемкости производства работ. В способе поверхностной обработки сварных штуцерных соединений оболочковых конструкций обработку выполняют на наиболее нагруженной части кругового шва, ограниченной центральнм углом р . Этот угол определяют в зависимости от соотношения компонент напряжений, уровня концентрации напряжений и действующих нагрузок по формуле р 116,9т + 101 аа+ 1898,5lga-i - 27,9т - 10,6 ofr- 504,3lg2 ai - 10,4 109С - 1862, где р - центральный угол обработки, град; m - соотношение компонент главных напряжений, m O5/ai;GStj- коэффициент концентрации напряжений на границе шва штуцерного соединения; а - главные напряжения, кг/мм ; С - коэффициент уравнения скорости развития усталостных трещин в зависимости Париса, кг/мм . Способ позволяет сократить трудоемкость обработки. 2 ил. На фиг. 1 показана топография разрушения штуцерного соединения для 0,5; на фиг.2 - схема соединения с зонами дополнительной поверхностной обработки. На фиг.1 и 2 показаны стенка оболочки 1 сосуда давления, сварной круговой шов 2, штуцер 3, усталостная трещина 4 и зона 5 обработки. Обработку сварного шва выполняют не наиболее нагруженной части кругового шва, ограниченного центральным углом tp , котоО о Nj СП

М I { I || j

Н.Бобкова

(3.

ФиК 2

Составитель Л.Назарова Техред М.Моргентал

Корректор В.Гирняк

| Лукьянов В.Ф., Напрасников В.В., Людмирский Ю.Г | |||

| и Демченко С.Г | |||

| Прогнозирование кинетики разрушения сварных штуцерных соединений при переменных нагрузках | |||

| - Автоматическая сварка, 1985, №6, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Лукьянов В.Ф., Напрасников В.В и Людмирский Ю.Г | |||

| Малоцикловая усталость сварных штуцерных соединений | |||

| - Сварочное производство, 1982, № 12, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-05-07—Публикация

1989-05-19—Подача