Изобретение Относится к области машиностроения, а именно к созданию и исследованию газогенераторных устройств.

Целью изобретения является повышение эффективности работы устройства путем увеличения выхода чистого, свободного от примесей газа с молекулярной массой ниже 7 у.е.

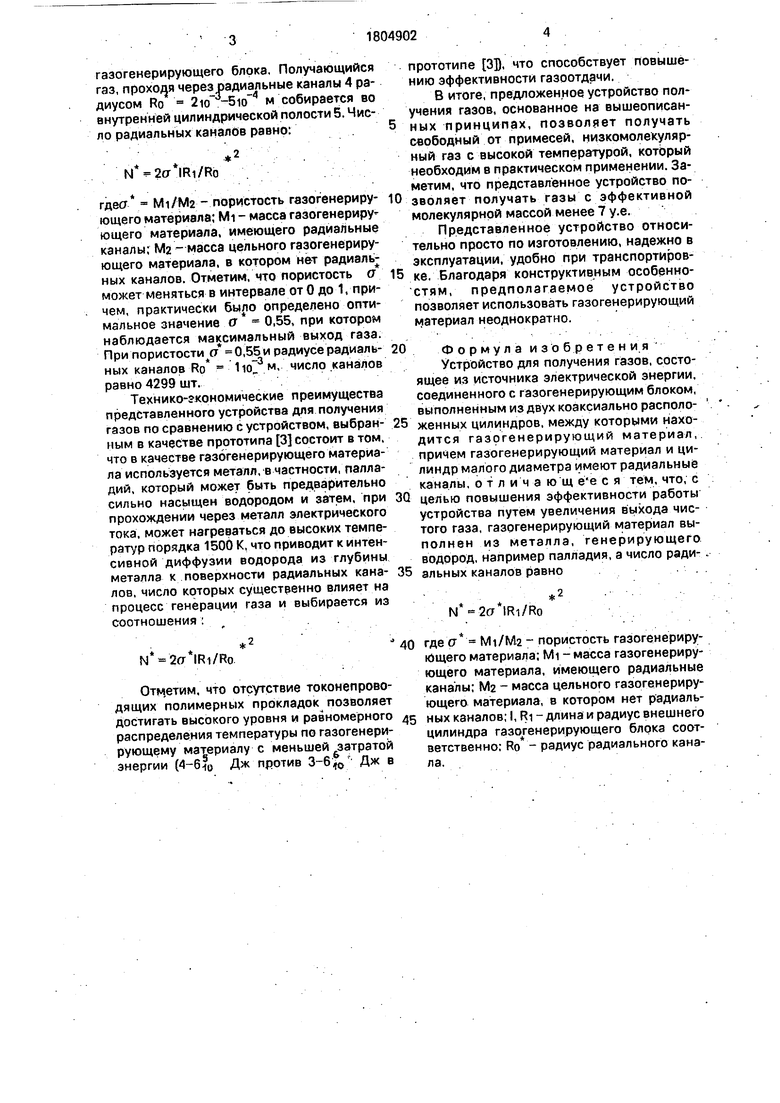

Изобретение поясняется чертежом, на котором представлен вариант конкретного выполнения предложенного или заявленного устройства для получения газов. Составными элементами устройства являются два коаксиально расположенных цилиндра 1 и 2, проводящий электрический ток, газогенерирующий материал 3, радиальные каналы 4 с радиусом RO, пронизывающие газогенерирующий материал 3 и выходящие во внутреннюю полость 5 цилиндра 2, источника

электрического тока 6 и электрической цепи 7.

Устройство работает следующим образом. Для получения, например, массы легкого газа порядка 10 кг водорода с эффективной молекулярной массой 2 у.е. замыкают электрическую цепь, 7 с электрическим сопротивлением Ro Ом, индуктивностью Lo 1 Гн, емкостью С 30 ф, напряжением Uo 200 В, ток поступает в газогенерирующий блок 1-4 и нагревает .газогенерирующий материал - палладий размером I 0,25 м, RI 0,014 м, RO 0,0016 м до температуры порядка 1500 К. Повышение температуры, ее высокий уровень инициирует и обеспечивает процесс диффузии водорода к поверхности радиаль- 1 ных каналов, пронизывающих газогенерирующий материал и внутренний цилиндр

joo

Ј

4 О

iS

газогенерирующего блока, Получающийся газ, проходя через радиальные каналы 4 радиусом RO 2ю м собирается во внутренней цилиндрической полости 5. Число радиальных каналов равно:

: - .- . :

N%2a IRi/Ro

гдеа Mi/Mz - пористость газогенерирующего материала; Mi - масса газогенериру ющего материала, имеющего радиальные каналы; Mi -масса цельного газогенерирующего материала, в котором нет радиальных каналов. Отметим, что пористость а может меняться в интервале от 0 до 1, причем, практически было определено оптимальное значение О 0,55, при котором наблюдается максимальный выход газа. При пористости а 0,55 и радиусе радиальных каналов RO - м, число каналов равно 4299 шт.

Технико-гхономические преимущества представленного устройства для получения газов по сравнению с устройством, выбранным в качестве прототипа 3 состоит в том, что в качестве газогенерирующего материала используется металл, в частности, палладий, который может быть предварительно сильно насыщен водородом и затем, при прохождении через металл электрического тока, может нагреваться до высоких температур порядка 1500 К, что приводит к интенсивной диффузии водорода из глубины металла к поверхности радиальных каналов, число которых существенно влияет на процесс генерации газа и выбирается из соотношения :

прототипе 3D, что способствует повышению эффективности газоотдачи.

В итоге, предложенное устройство получения газов, основанное на вышеописанных принципах, позволяет получать свободный от примесей, низкомолекулярный газ с высокой температурой, который необходим в практическом применении. Заметим, что представленное устройство позволяет получать газы с эффективной молекулярной массой менее 7 у.е.

Представленное устройство относительно просто по изготовлению, надежно в эксплуатации, удобно при транспортировке. Благодаря конструктивным особенностям, предполагаемое устройство позволяет использовать газогенерирующий материал неоднократно.

Формула изобретен и я

Устройство для получения газов, состоящее из источника электрической энергии, соединенного с газогенерирующим блоком, выполненным из двух коаксиально расположенных цилиндров, между которыми находится газогенерирующий материал, причем газогенерирующий материал и цилиндр малого диаметра имеют радиальные каналы, о т л и ч а ю щ с я тем, что, с

целью повышения эффективности работы устройства путем увеличения выхода чистого газа, газогенерирующий материал вы- полнен из металла, генерирующего водород, например палладия, а число радиальных каналов равно......

N 2a IRi/Ro

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения газов | 1989 |

|

SU1755911A1 |

| Высоковольтный газонаполненный изолятор | 1990 |

|

SU1838839A3 |

| ГАЗОГЕНЕРАТОР ДЛЯ НАДУВНОЙ ПОДУШКИ БЕЗОПАСНОСТИ | 1993 |

|

RU2067201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| Газогенерирующее устройство | 2016 |

|

RU2640466C2 |

| МЕМБРАННЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ АЛКЕНОВ КАТАЛИТИЧЕСКИМ ДЕГИДРИРОВАНИЕМ АЛКАНОВ | 2008 |

|

RU2381207C2 |

| Способ измерения теплофизических свойств жидкости | 1991 |

|

SU1820309A1 |

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2000 |

|

RU2158152C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА РАДИАЛЬНОГО ТИПА | 2005 |

|

RU2286308C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКА ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2187216C1 |

Сущность изобретения: устройство включает источник электрической энергии, .соединенного с газогенерирующим блоком (ГБ), выполненным из двух коаксиально расположенных цилмндров, между которыми находится газогенерирующий материал (ГМ). Газогенерирующий материал и цилиндр малого диаметра имеют радиальные каналы (РК). Число РК выбирается из соотношения N 2cr tRi/Ro , где а - Mi/M2 - пористость ГМ; Mi - масса ГМ, имеющего РК; Ма -.масса цельного ГМ, в котором нет РК; 1, RI - длина и радиус внешнего цилиндра ГБ, соответственно; RO - радиус РК, 1 ил.. . ел с

N 2сг IRi/R0

Отм.етим, что отсутствие токонепрово- дящих полимерных прокладок позволяет достигать высокого уровня и равномерного распределения температуры по газогенери- рующему материалу с меньшей затратой энергии ( Дж против 3-6ТО Дж в

40

45

где а Mi/Ma - пористость газогенерирующего материала; Mi - масса газогенерирующего материала, имеющего радиальные каналы; Ма - масса цельного газогенерирующего материала, в котором нет радиальных каналов; I, RI - длина и радиус внешнего цилиндра газогенерирующего блока соответственно; RO - радиус радиального канала.

m f////MYSS//AWS// 7SSM W/n V//,,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4241485, В 01 J 7/00 | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4200615, В 01 J 7/00, 1980. | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для получения газов | 1989 |

|

SU1755911A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Агеев В.Н | |||

| и др, Взаимодействие водорода с металлами | |||

| М.: Наука, 1987.-296 с | |||

Авторы

Даты

1993-03-30—Публикация

1990-07-18—Подача