При содержании двуокиси титана и фтористого кальция в стекле менее 15,0 и 1,0 мас.% (соответственно) произойдет расслоение стекла, снижение его химической стойкость и в результате такой состав не может быть использован в качестве припоя.

Тоже самое произойдет если содержание щелочных окислов (окиси натрия, окиси калия, окиси лития) в стекле будет соответственно более, мас.%: 22,5,10,0,4,0, аокиси алюминия более 1,0 мас.%.

Если содержание щелочных окислов будет соответственно менее, мас.%: 12,0, 5,0, 1,0 стекло будет не пригодно для спаивания с металлом, т.к. изменится его температурная кривая вязкости, т.е. вязкость будет резко падать со снижением температуры. Одновременно с этим повысится и температура его размягчения. То же самое произойдет, если содержание борного ангидрида в стекле будет менее 8,0 мас.%, а окиси алюминия более 3,0 мас.%. При содержании борного ангидрида в стекле более 18,0 мас.% значительно снизится вязкость стекла при высокой температуре, что может привести к нарушению сплошности спая и ухудшения его качества.

Сравнительный анализ показал, что предложенное техническое решение соответствует критериям новизна и существенные отличия, поскольку заявленные признаки, отраженные в формуле изобретения, как в отдельности, так и их совокупность, не были обнаружены в данной и смежных областях науки и техники.

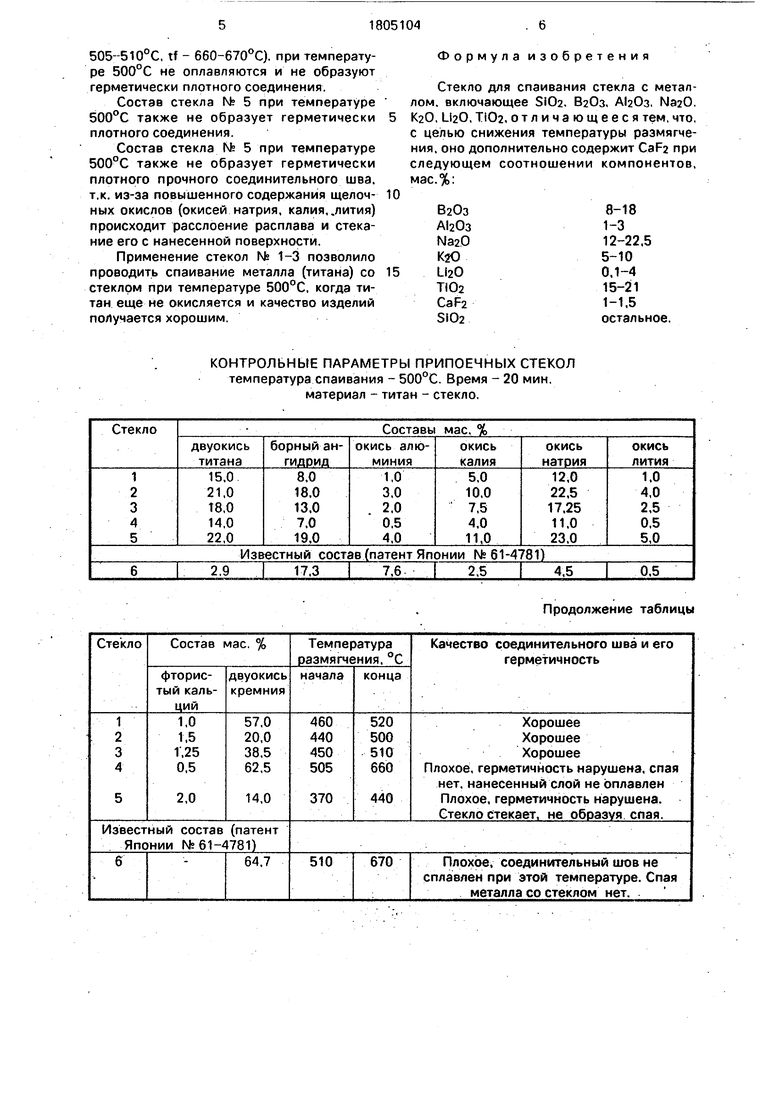

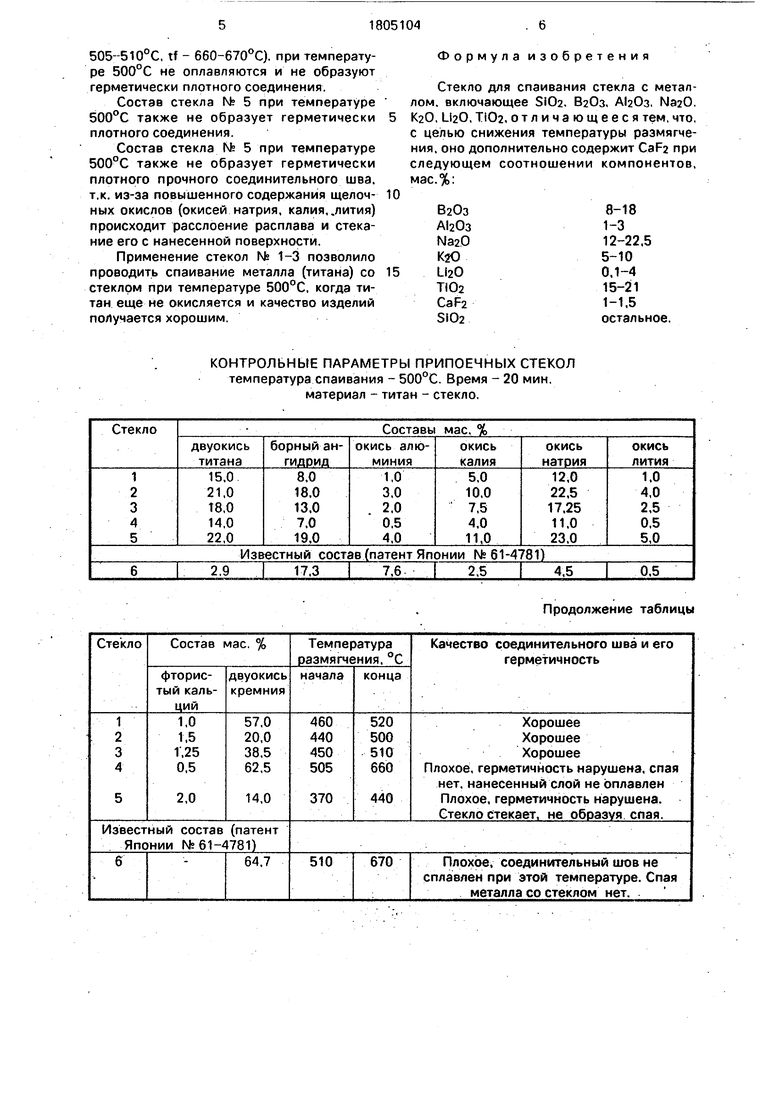

В соответствии с предлагаемым изобретением было приготовлено три состава стекол № 1-3, а также два состава № 4-5 с запредельными соотношениями компонентов. Одновременно было подготовлено стекло № 6 известного состава по патенту Японии 61-4781.

Стекла для спаев готовились сплавлени- ем при температуре 1200°С шихты, представляющей собой смесь сырьевых материалов.

Исходные материалы для получения стекол составов № 1-6:

- кварцевый песок - ТУ 2339-79, для введения в состав стекла двуокиси кремния;

- окись алюминия - ГОСТ 8136-76, для введения окиси алюминия;

- борная кислота - ГОСТ 9556-75, для введения борного ангидрида;

- двуокись титана - ТУ 609-2166-72, для введения двуокиси титана;

- кальций углекислый (поташ)- ГОСТ 4221-76, для введения окиси калия;

- натрий углекислый (сода кальцинированная)- ГОСТ 5100-73, для введения окиси натрия;

- литий углекислый - ТУ 6-09-3728-74, для введения окиси лития;

- кальций фтористый - ТУ 6-09-5335- 87, для введения фтористого кальция.

Дозировка сырьевых материалов при составлении шихты проводилась с учетом

0 разложения и летучести компонентов при их сплавлении. Полученные при сплавлении стекла после сухой грануляции измельчались в вибромельнице М-10 до частиц не более 50 мкм.

5 Из измельченного порошка стекла готовилась навеска, к которой добавляли 3,0 мас.% суспендирующей и связующей добавки, представляющей собой водный раствор борной кислоты с силикатом натрия.

0 Смесь хорошо перемешивали в ступке и наносили кисточкой на поверхность титанового наконечника (ту часть поверхности, которая контактирует со стеклянным цилиндром). После высыхания нанесенного слоя

5 на воздухе, титановый наконечник вставляли внутрь стеклянного цилиндра шприца. Толщина слоя стекла составляла несколько микрон и соответствовала зазору между наконечником и внутренней поверхностью

0 шейки стеклянного цилиндра. Соединенные таким образом части шприца устанавливали вертикально на подставку и помещали в нагретую до 500°С муфельную печь, где выдер- живали 20 мин, в течение которых

5 происходило сваривание стекла с металлом. После извлечения из печи шприцы охлаждали на воздухе.

При осмотре готовых шприцев (после охлаждения) было выявлено, что хорошее

0 соединение было получено только со стеклами № 1-3. Качество спаивания в данном случае было хорошее. Использование для спаивания стекол составов М: 4-6 дало плохие результаты.

5

Составы стекол для спаивания с металлом, их свойства и результаты проведенных экспериментов представлены в таблице.

Проведенные эксперименты показали 0 эффективность применения стекол составов № 1-3 для спаивания их с титаном при температуре 500°С. Хорошее соединение стекла с титаном при этой температуре обеспечиваются за счет низкой температу- 5 ры размягчения стекол (tg 440°C, tf - 520°С) и хорошего рассекания их при температуре 500°С. Окисление металла при этой температуре не происходит.

Составы стекол N 4 и № 6, вследствие повышенных температур размягчения (tg 505--510°C. tf - 660-670°С). при температуре 500°С не оплавляются и не образуют герметически плотного соединения.

Состав стекла N 5 при температуре 500°С также не образует герметически плотного соединения.

Состав стекла № 5 при температуре 500°С также не образует герметически плотного прочного соединительного шва, т.к. из-за повышенного содержания щелочных окислов (окисей натрия, калия, .лития) происходит расслоение расплава и стека- ние его с нанесенной поверхности.

Применение стекол № 1-3 позволило проводить спаивание металла (титана) со стеклом при температуре 500°С, когда титан еще не окисляется и качество изделий получается хорошим.

Формула изобретения

Стекло для спаивания стекла с металлом, включающее SI02. В20з, . NazO, «20, Li20, TI02, отличающееся тем, что, с целью снижения температуры размягчения, оно дополнительно содержит CaF2 при следующем соотношении компонентов, мас.%:

В20з

AI203

N320 К2О LJ20 TI02

CaF2 Si02

8-18

1-3

12-22,5

5-10

0,1-4

15-21

1-1,5

остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло | 1978 |

|

SU753804A1 |

| Электровакуумное стекло | 1958 |

|

SU118310A1 |

| Кристаллизующееся стекло для спаивания | 1980 |

|

SU937376A1 |

| Легкоплавкое стекло | 1982 |

|

SU1058909A1 |

| СТЕКЛО | 2020 |

|

RU2775758C2 |

| Стекло | 1977 |

|

SU618349A1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Стекло | 1982 |

|

SU1066951A1 |

| СТЕКЛО ДЛЯ ЮВЕЛИРНОЙ ЭМАЛИ | 1992 |

|

RU2081071C1 |

| МАССА ДЛЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ | 1991 |

|

RU2043317C1 |

КОНТРОЛЬНЫЕ ПАРАМЕТРЫ ПРИПОЕЧНЫХ СТЕКОЛ

температура спаивания - 500°С. Время - 20 мин.

материал - титан - стекло.

Продолжение таблицы

Авторы

Даты

1993-03-30—Публикация

1991-02-11—Подача