Настоящее изобретение относится к огнеупорным материалам для футеровки и защитной обмазки рабочих объемов миксеров, разливочных ковшей, печей для плавки металла и его теоретической обработки и другого оборудования, а также аппаратов металлургического производства.

Целью изобретения является повышение прочности и температуры начала деформации при нагрузке.

Поставленная цель достигается тем, что масса для изготовления футеровки, включающая халцедоно-кварцевый песчаник, природный бишофит и добавку, содержит в качестве добавки отходы производства редкоземельных металлов состава, мас.%: Се02 29,2-31,4; 17,6-19,1; NcfcOs 15- 16; Yb2Q3 3,6-4,4; РгаОз 5-6; ЗтзОз 3.1-4,1; У20з остальное при следующем соотношении компонентов, мас.%:

Халцедоно-кварцевый песчаник 79-84

Указанный отход1,2-1,5

Природный бишофитОстальное

При введении отхода производства редкоземельных металлов (РЗМ) в состав массы для изготовления футеровки превышаются прочность и температура начала деформации при нагрузке, что повышает срок службы футеровки.

Это объясняется тем, что соединения РЗМ являются поверхностно-активными веществами и способствуют образованию в огнеупоре сложных оксидных комплексов.

Оптимальное содержание отходов производства РЗМ 1. 2...1.5%. При меньшем содержании положительный эффект незначителен, а при большем улучшения свойств не наблюдается, но возрастает стоимость материала. Наилучшие результаты получаются при содержании халцедоно-кварцево- го песчаника 79...84% и бишофита 14,8...19,5%.

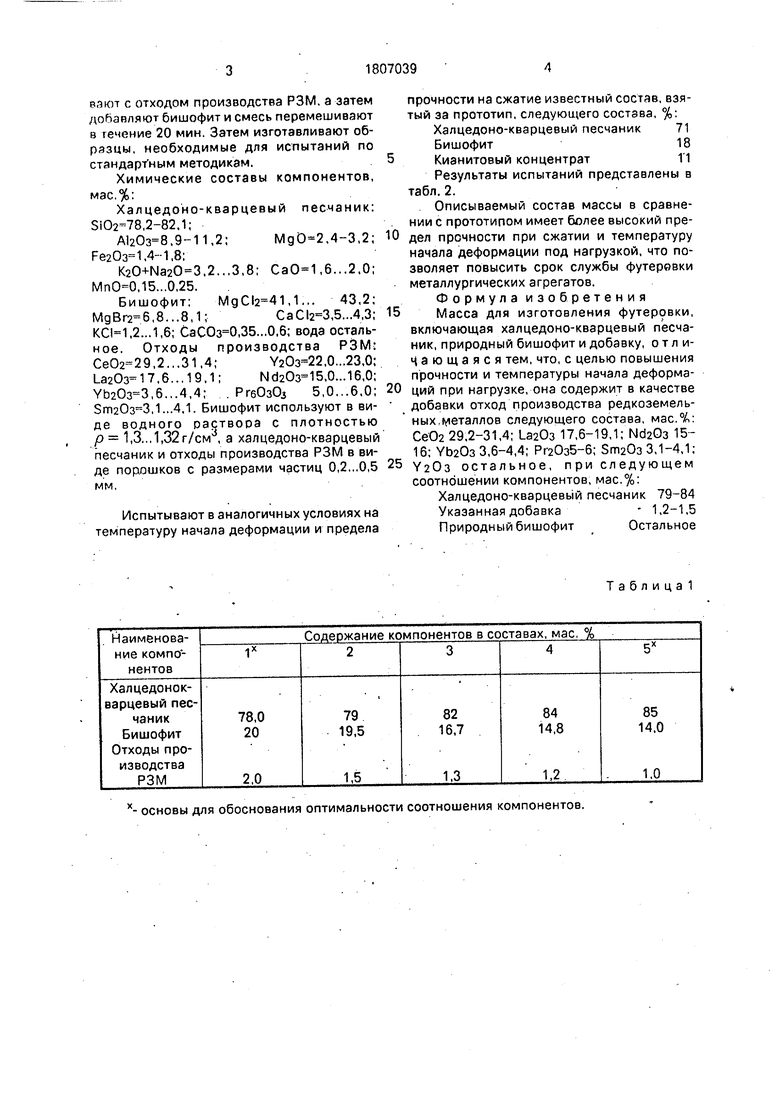

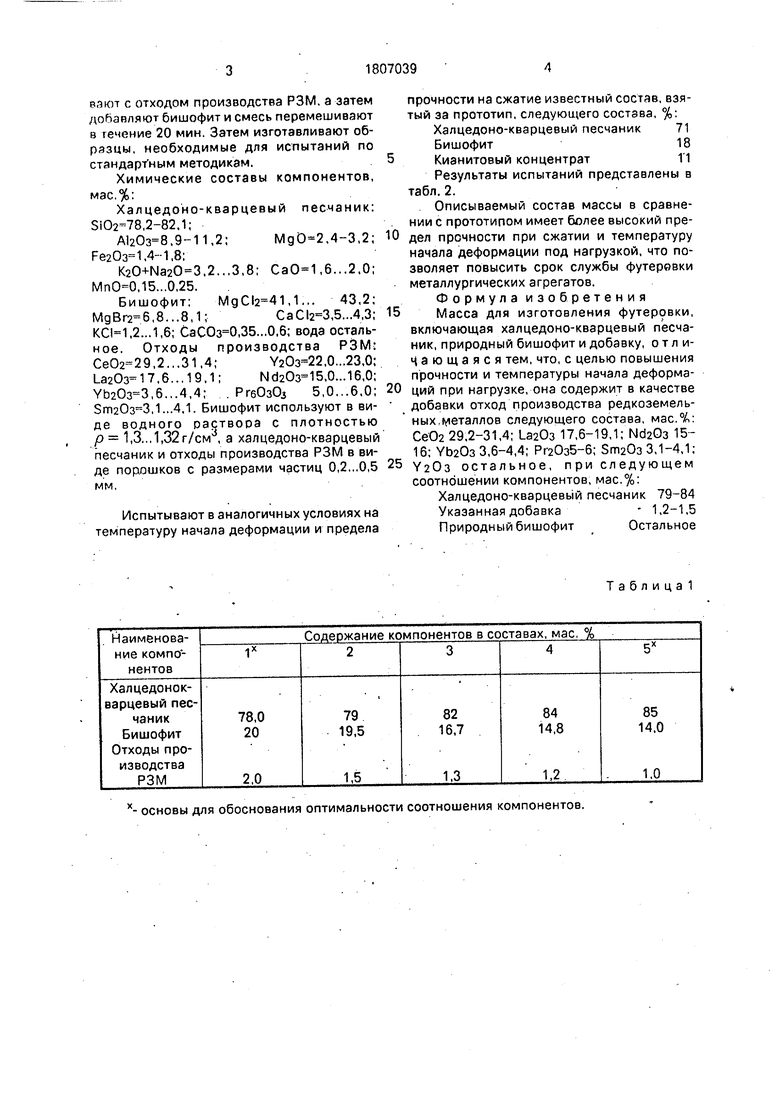

Готовят пять составов массы (табл. 1). Халцедоно-кварцевый песчаник перемешиел

с

оо

О

XJ о

GJ О

вают с отходом производства РЗМ. а затем добавляют бишофит и смесь перемешивают в течение 20 мин. Затем изготавливают образцы, необходимые для испытаний по стандартным методикам.

Химические составы компонентов, мас.%:

Халцедоно-кварцевый песчаник: SI02-78.2-82.1;

А12Оз 8,9-11,2;МдО 2,4-3,2; Рв20з 1.4-1,,2..,3,8; ,6..

K20+Na20 МпОО,15...0,25.

Бишофит: МдВг2 6,8...8,1;

.2,0;

МдС12 41,1... 43,2; CaCl2 3,5...4,3; ,2...1,6; СаСОз 0,35...0,6; вода остальное. Отходы производства РЗМ: ,2.,.31,4;У20з 22,0...23,0; .6...19,1; Nd203 15,0...16,0; УЬ20з 3,6...4,4; . PreOsQs 5,0...6,0; 5т20з 3,1...4.1. Бишофит используют в виде водного раствора с плотностью р - 1,3.,. 1,32г/см3, а халцедоно-кварцевый песчаник и отходы производства РЗМ в виде порошков с размерами частиц 0,2,..0,5 мм,

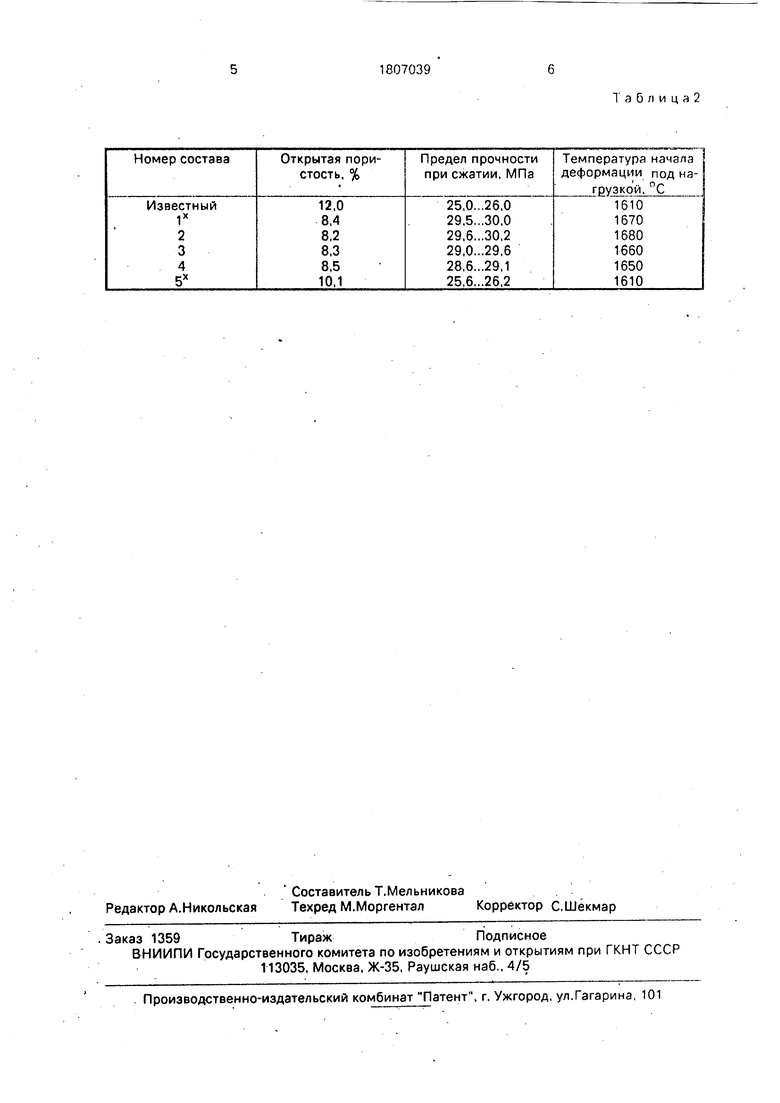

Испытывают в аналогичных условиях на температуру начала деформации и предела

10

15

20

25

прочности на сжатие известный состав, взятый за прототип, следующего состава, %: Халцедоно-кварцевый песчаник 71 Бишофит18 Кианитовый концентрат 11 Результаты испытаний представлены в табл. 2.

Описываемый состав массы в сравнении с прототипом имеет более высокий предел прочности при сжатии и температуру начала деформации под нагрузкой, что позволяет повысить срок службы футеровки металлургических агрегатов.

Формула изобретения Масса для изготовления футеровки, включающая халцедоно-кварцевый песчаник, природный бишофит и добавку, отличающаяся тем, что, с целью повышения прочности и температуры начала деформаций при нагрузке, она содержит в качестве добавки отход производства редкоземельных,металлов следующего состава, мас.%: Се02 29,2-31,4; 17,6-19,1; МсЬОз 15- 16; YD203 3,6-4,4; Рг20з5-6; 5т20з 3,1-4,1; У20з остальное, при следующем соотношении компонентов, мас.%:

Халцедоно-кварцевый песчаник 79-84 Указанная добавка 1,2-1,5 Природный бишофит Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для футеровки | 1989 |

|

SU1689357A1 |

| Масса для изготовления футеровки | 1989 |

|

SU1761724A1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1990 |

|

SU1759521A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1992 |

|

RU2070175C1 |

| КОМБИНИРОВАННАЯ КОРМОВАЯ ДОБАВКА ДЛЯ ЛАКТИРУЮЩИХ КОРОВ | 2012 |

|

RU2514413C1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| Связующее для гранулирования пылевидных материалов | 1989 |

|

SU1659505A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

| СПОСОБ РЕМОНТА БЕТОННОЙ ОБЛИЦОВКИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2415224C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

Сущность изобретения: масса для изготовления футеровки содержит халцедоно- кварцевый песчаник 79-84%, отход производства редкоземельных металлов следующего состава СеОа 29,2-31,4%, 17,6-19,1%, NtteQs 15-16%, УЬ20з 3,6-4,4%, РпгОз 5-6%, 5т20з 3.1-4,1% и У20з остальное, 1,2-1,5% и природный бишофит остальное. Массу готовят смешением порошков размером 0,2-0,5 мм песчаника и отхода с затворением водным раствором бишофита плотностью 1,3-1,32 г/см3. Характеристики массы: открытая пористость 8,2-8,5%, прочность 28,6-30,2 МПа, температура начала деформаций под нагрузкой 1650-1680°С. 2 табл.

х- основы для обоснования оптимальности соотношения компонентов.

Т а б л и ц а 1

Т а б л и ц а 2

| Сырьевая смесь для изготовления термостойкого материала | 1988 |

|

SU1567555A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для футеровки | 1989 |

|

SU1689357A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления футеровки | 1989 |

|

SU1761724A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-07—Публикация

1990-05-14—Подача