Изобретение относится к целлюлозно- бумажной промышленности и может быть Использовано в производстве бумаги с высоким содержанием полуфабрикатов высо- кого выхода.

Целью изобретения является улучшение качества бумаги и интенсификация процесса за счет повышения степени удаления растворенных веществ из разбавленной бумажной массы.

Цель достигается тем, что по способу Изготовления бумаги, включающему обработку кислой оборотной воды ПАА, разбав- ление бумажной массы обработанной оборотной водой, согласно изобретению перед разбавлением обработанной оборотной водой в бумажную массу вводят ПАА в коли- честве-0,02-0,3% от массы абсолютно сухого волокна (а.с.в.) при массовом соотношении указанного ПАА и ПАА .подаваемого на обработку оборотной воды, от 1:1 до 10:1.

В предлагаемом способе происходят улучшение качества бумаги, содержащей

древесную массу, и интенсификация процесса с одновременным повышением удер- жания каолина и мелкого волокна.

Предлагаемое дробное введение ПАА в бумажную массу и оборотную воду при содержании в массе большого количества полуфабрикатов высокого выхода приводит к тому, что растворенные вещества, содержащиеся в оборотной воде, сорбируются на каолине и мелких волокнах, а содержащиеся в бумажной массе, сорбируются на крупных волокнах и выводятся из производственного потока с бумагой. В результате этого повышается эффективность флокулиругащих добавок, вводимых в бумажную массу перед самым ее отливом, в обеспечение удержания мелочи на сетке БДМ, интенсификации процесса, улучшения качества бумаги. При этом распределение расхода потоков ПАА в бумажную массу и оборотную воду зависит от концентрации волокнистой массы и, как следствие, от загрязненности потока органическими вещеЁ

С

о

ч

Ј о

ствами. Концентрация волокна в бумажной массе перед смешением ее с оборотной водой в несколько раз выше, чем концентрация волокна в оборотной воде, что требует большого расхода ПАА.

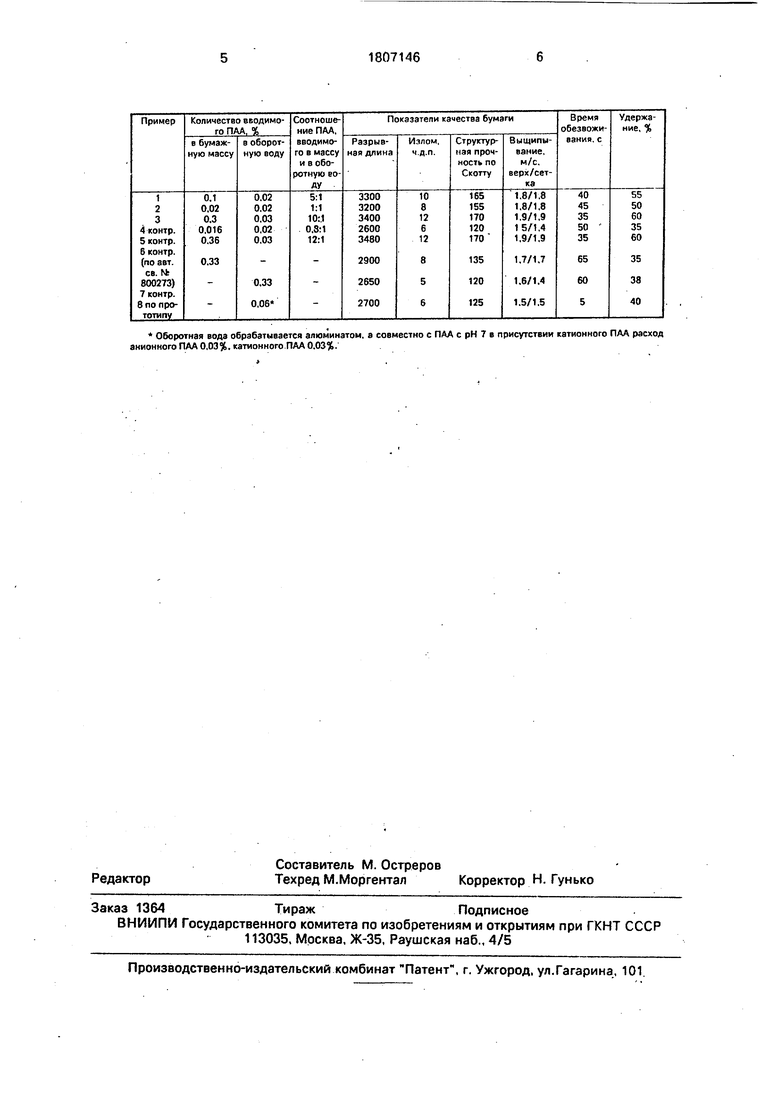

П р и м е р 1. Готовят волокнистую массу из 24% сульфатной хвойной целлюлозы, размолотой до 28°ШР, 38% термомеханической массы со степенью помола 75°ШР, 38% химико-термомеханической массы со степенью помола 78°ШР, концентрация волокнистой массы составляет3%, В волокнистую массу вводят 8% от массы а.с. канифольного клея и 15% от массы а.с. каолина. Далее в бумажную массу вводят анионный ПАА в количестве 0,1 % от массы а.с. в. и добавляют сернокислый алюминий до рН мас.сы 4,9. Массу выдерживают в течение 40 мин. В кислую оборотную воду (рН 4,8), взятую со сборника оборотной воды БДМ, вводят анионный ПАА в количестве 0.02% от массы а.с.в, после чего обработанную оборотную воду смешивают с приготовленной бумажной массой. Концентрация готовой бумажной массы 0,6%. Далее производят отлив бумажной массы обычным образом с применением флокулянтов (ПАА, ПЭИ и др.) перед самым отливом в количестве 0,02% от массы а.с.в., прессование и сушку. Испытания бумаги проводят по стандартным метог дикам.

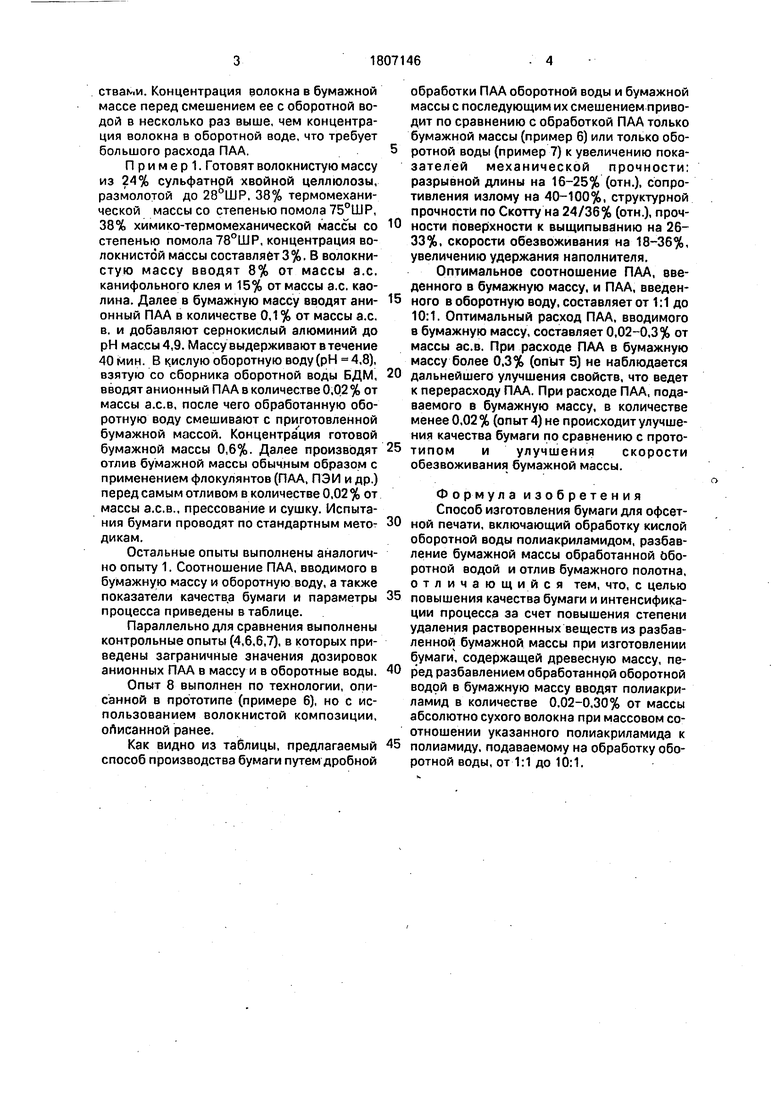

Остальные опыты выполнены аналогично опыту 1. Соотношение ПАА, вводимого в бумажную массу и оборотную воду, а также показатели качества бумаги и параметры процесса приведены в таблице.

Параллельно для сравнения выполнены контрольные опыты (4,6,6,7), в которых приведены заграничные значения дозировок анионных ПАА в массу и в оборотные воды. Опыт 8 выполнен по технологии, описанной в прототипе (примере 6), но с использованием волокнистой композиции, описанной ранее.

Как видно из таблицы, предлагаемый способ производства бумаги путем дробной

обработки ПАА оборотной воды и бумажной массы с последующим их смешением приводит по сравнению с обработкой ПАА только бумажной массы (пример 6) или только оборотной воды (пример 7) к увеличению показателей механической прочности: разрывной длины на 16-25% (отн.), сопротивления излому на 40-100%, структурной прочности по Скотту на 24/36% (отн.), прочности поверхности к выщипыванию на 26- 33%, скорости обезвоживания на 18-36%, увеличению удержания наполнителя.

Оптимальное соотношение ПАА, введенного в бумажную массу, и ПАА, введенного в оборотную воду, составляет от 1:1 до 10:1. Оптимальный расход ПАА, вводимого в бумажную массу, составляет 0,02-0,3% от массы ас.в. При расходе ПАА в бумажную массу более 0,3% (опыт 5) не наблюдается

дальнейшего улучшения свойств, что ведет к перерасходу ПАА. При расходе ПАА, подаваемого в бумажную массу, в количестве менее 0,02% (опыт 4) не происходит улучшения качества бумаги по сравнению с прототипом и улучшения скорости обезвоживания бумажной массы.

Формула изобретения Способ изготовления бумаги для офсетной печати, включающий обработку кислой оборотной воды полиакриламидом, разбавление бумажной массы обработанной оборотной водой и отлив бумажного полотна, отличающийся тем, что, с целью

повышения качества бумаги и интенсификации процесса за счет повышения степени удаления растворенных веществ из разбавленной бумажной массы при изготовлении бумаги, содержащей древесную массу, перед разбавлением обработанной оборотной водой в бумажную массу вводят полиакри- ламид в количестве 0,02-0,30% от массы абсолютно сухого волокна при массовом соотношении указанного полиакриламида к

полиамиду, подаваемому на обработку оборотной воды, от 1:1 до 10:1.

Оборотная водз обрабатывается алюминатом, а совместно с ПАА с рН 7 в присутствии катионкого ПАА расход анионного ПАА 0,03%. катионного.ПАА 0.03%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размола целлюлозосодержащего волокнистого полуфабриката для изготовления бумаги | 1988 |

|

SU1601264A1 |

| Способ получения бумаги | 1982 |

|

SU1079718A1 |

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Способ приготовления крахмального связующего для бумажной массы | 1990 |

|

SU1735465A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ изготовления бумаги | 1979 |

|

SU834292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕШОЧНОЙ БУМАГИ И МЕШОЧНАЯ БУМАГА | 2007 |

|

RU2345188C1 |

| Способ изготовления окрашенной бумаги | 1985 |

|

SU1273419A1 |

| Способ изготовления бумаги | 1978 |

|

SU800273A1 |

Сущность изобретения: по способу изготовления бумаги для офсетной печати перед разбавлением обработанной полиакриламидом кислой оборотной водой в бумажную массу вводят полиакриламид в количестве 0,02-0,30% от массы абсолютно сухого волокна. Соотношение полиакрила- мида, добавляемого в бумажную массу, и полиакриламида, используемого для обработки оборотной воды/составляет от 1:1 до 10:1. 1 табл.

Авторы

Даты

1993-04-07—Публикация

1991-06-03—Подача