to

оэ 4; Изобретение относится к целлюлозно-бу мажной промышленности, в частности к изготовлению окрашенных.бумаг и картонов. Цель изобретения - повышение экономичности процесса за счет сокращение расхода красителя, наполнителя и свежей воды. Согласно предлагаемому способу изготовления окрашенной бумаги, включающему приготовление бумажной массы, формование, прессование и сушку бумажного полотна, отведение подсеточной воды и отделение волокна из подсеточной воды путем обработки ее бентонитом и полиакриламидом. после отделения волокна подсеточную воду дополнительно обрабатывают бентонитом в А1-форме и полученный осадок вводят в бумажную массу. Расход бентонита в А1-форме составляет 2-3 г/л. Природный бентонит не обладает способностью сорбировать из водных растворов анионные красители. Для придания бентониту избирательности к органическим анионам его природный обменный комплекс (ионы Са, Mg) заменяют катионамн алюминия путем обработки дисперсии бентонита растворами водорастворимых солей алюминия, например AlCb ; .ЛЬ(ьО4)з; А1(ОН)пС1(6-п). В результате появления на обменных центрах бентонита катионов А1(ОН) и более сложных основных катионов поверхность частиц минерала приобретает суммарный положительный заряд и способность сорбировать из водных растворов органические анионы. Подсеточная вода, освобожденная на 1-й ступени очястки от взвешенных веществ, на 2-й ступени обрабатывается бентонитом в А1-форме, в результате этого происходит адсорбция красителя бентонитом в А1форме и образование осадка, содержащего бентонит с адсорбированным на нем анионным красителем. Такой осадок по физико-химическим характеристикам {повышенная сорбционная емкость по отношению к красителю и целлюлозным волокнам, а также увеличенная удельная поверхность частиц осадка, содержащего А1-форму бентонита с красителем) может частично или полностью заменять наполнитель в композиции бумажной массы при изготовлении окрашенных бумаг и картонов, что позволит снизить расход красителя, наполнителя и сульфата алюминия, а также предотвратить загрязнение окружающей среды красителями, которые являются практически бионеразлагаемыми. Пример 1. Для изготовления бумаги используют сульфитную небеленную целлюлозу и белую древесную массу в количестве соответственно 130 и 70 г (в пересчете на абсолютно сухое вещество). Указанные полуфабрик;аты замачивают в 10 л воды, диспергируют и размалывают до степени помола 26-27°ШР. В полученную волокнистую суспензию вводят 114 мл раствора канифольного клея с концентрацией 10 г/л Б качестве проклеивающего вещества. 38 мл раствора сернокислого алюминия с концентрацией 100 г/л в качестве коагулянта канифоли. .56 мл раствора прямого алого красителя концентрацией 10 700 мл 2%-ной суспензии осадка, полученного на второй ступени очистки подсеточной воды. Перемешанную бумажную массу используют для получения отливок на лабораторном листоотливном аппарате ЛОА-1. Для этого берут 1 л готовой бумажной массы и проводят отлив. Полученные отливки подвергают прессованию и сушке, а затем после выдержки в стандартных УСЛОВИЯХ кондиционирования подвергают физико-механическим испытаниям. PeзyльтatЬl испытаний полученных отливок приведены в табл. 1. Подсеточная вода, образовавшаяся в процессе отлива, загрязнена прямым алым красителем ( мг/л), мелким целлюлозным волокном, частицами наполнителя и клея (С ТВ. ф. 100 мг/л). К 10 л подсеточной воды добавляют 1 г порошка природного бентонита из расчета 1 г бентонита на 1 г iB. фазы и 2 мл раствора поликриламида концентрацией 10 г/л. Смесь перемешивают и дают отстояться в течение 0,5 ч. Надосадочную жидкость отделяют от осадка декантацией. Концентрация взвешенных веществ снижается со 100 до 12 Мг/л, в то же время природный бентонит практически не поглощает прямой алый: его концентрация в воде составляет 19,5 мг/л. К 9 л очищенной от взвеси воды добавляют 27 г порошка бентонита в А -форме, который получают, обрабатывая природный бентонит раствором сульфата алюминия, из расчета 0,075 г (в пересчетена А1) на 1 г бентонита. При этом рН раствора необходимо поддерживать в пределах от 4,5 до 6,5. Смеси воды с бентонитом в А1-форме дают отстояться в течение 0,5 ч, затем декантируют 8 л воды, освобожденной от взвешенных веществ (С тв.ф. 5 мг/л) и красителя (С кр. 0,04 мг/л). Образовавщийся осадок содержит бентонит в А1-форме, сорбированный на нем краситель и воду. Полученный осадок сгущают до концентрации 2% и используют в составе бумаж ной массы в качестве наполнителя бумажной массы. Пример 2. Состав бумажной массы готовят аналогично примеру 1. В качестве красителя используют хризофенин в виде раствора с концентрацией 10 г/л в количестве 56 мл. Перемешанную бумажную массу используют для получения отливок, результаты физико-механических испытаний которых приведены в табл. 1, Подсеточиая вода, образовавшаяся в про цессе отлива, загрязнена хрнзофенином (С кр. 18 мг/л), мелким цеалюлозным волокном, частицами наполнителя и клея (С ТВ. ф. 100 мг/л).

Подсеточную воду подвергают той же обработке, что и в примере 1.

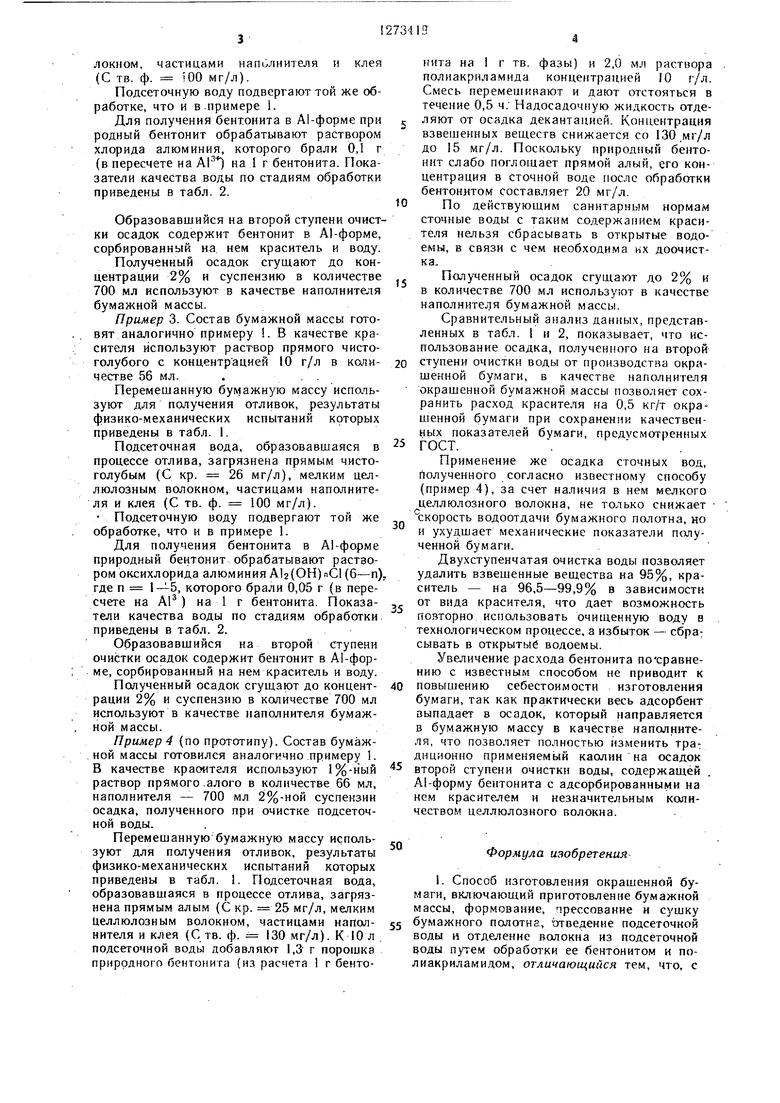

Для получения бентонита в А1-форме при родный бентонит обрабатывают раствором хлорида алюминия, которого брали 0,1 г (в пересчете на А на 1 г бентонита. Показатели качества воды по стадиям обработки приведены в табл. 2.

Образовавшийся на второй ступени очистки осадок содержит бентонит в А1-форме, сорбированный на. нем краситель и воду.

Полученный осадок сгущают до концентрации 2% и суспензию в количестве 700 мл используют в качестве наполните;1я бумажной массы.

Пример 3. Состав бумажной массы готовят аналогично примеру . В качестве красителя используют раствор прямого чистоголубого с концентрацией 10 г/л в количестве 56 мл... .

Перемешанную бумажную массу используют для получения отливок, результаты физико-механических испытаний которых приведены в табл. 1.

Подсеточная вода, образовавшаяся в процессе отлива, загрязнена прямым чистоголубым (С кр. 26 мг/л), мелким целлюлозным волокном, частицами наполнителя и клея (С ТВ. ф. 100 мг/л). Подсеточную воду подвергают той же обработке, что и в примере 1.

Для получения бентонита в А -форме природный бентонит обрабатывают раствором оксихлорида алюминия Al2{OH)nCl (6-п) где п , которого брали 0,05 г (в пересчете на А1 ) на 1 г бентонита. Показатели качества воды по стадиям обработки приведены в табл. 2.

Образовавшийся на второй ступени очистки осадок содержит бентонит в А1-форме, сорбированный на нем краситель и воду.

Полученный осадок сгушают до концентрации 2% и суспензию в количестве 700 мл используют в качестве наполнителя бумажной массы.

Пример 4 (по прототипу). Состав бумаж, ной массы готовился аналогично примеру 1. В качестве краоителя используют 1%-ный раствор прямого .алого в количестве 66 мл, наполнителя - 700 мл 2%-ной суспензии осадка, полученного при очистке подсеточной воды.

Перемешанную бумажную массу используют для получения отливок, результаты физико-механических испытаний которых приведены в табл. 1. Подсеточная вода, образовавшаяся в процессе отлива, загрязнена прямым алым (С кр. 25 мг/л, мелким Целлюлозным волокном, частицами наполнителя и клея (С ТВ. ф. 130 мг/л). К 10 л подсеточной воды добавляют 1,3 г порошка природного бентонита (из расчета 1 г бентопита на 1 г те. фазы) и 2,0 мл раствора полиакриламида концентрацией 10 г/л. Смесь перемешивают и дают отстояться в течение 0,5 ч. Надосадочную жидкость отде ляют от осадка декантацией. Концентрация взвешенных веществ снижается со 130.мг/л до 15 мг/л. Поскольку природный бентонит слабо поглощает прямой алый, его концентрация в сточной воде после обработки бентонитом составляет 20 мг/л. 0 По действующим санитарным нормам сточные воды с таким содержанием красителя нельзя сбрасывать в открытые водоемы, в связи с чем необходима их доочистка.

Полученный осадок сгущают до 2% и в количестве 700 мл используют в качестве наполнителя бумажной массы.

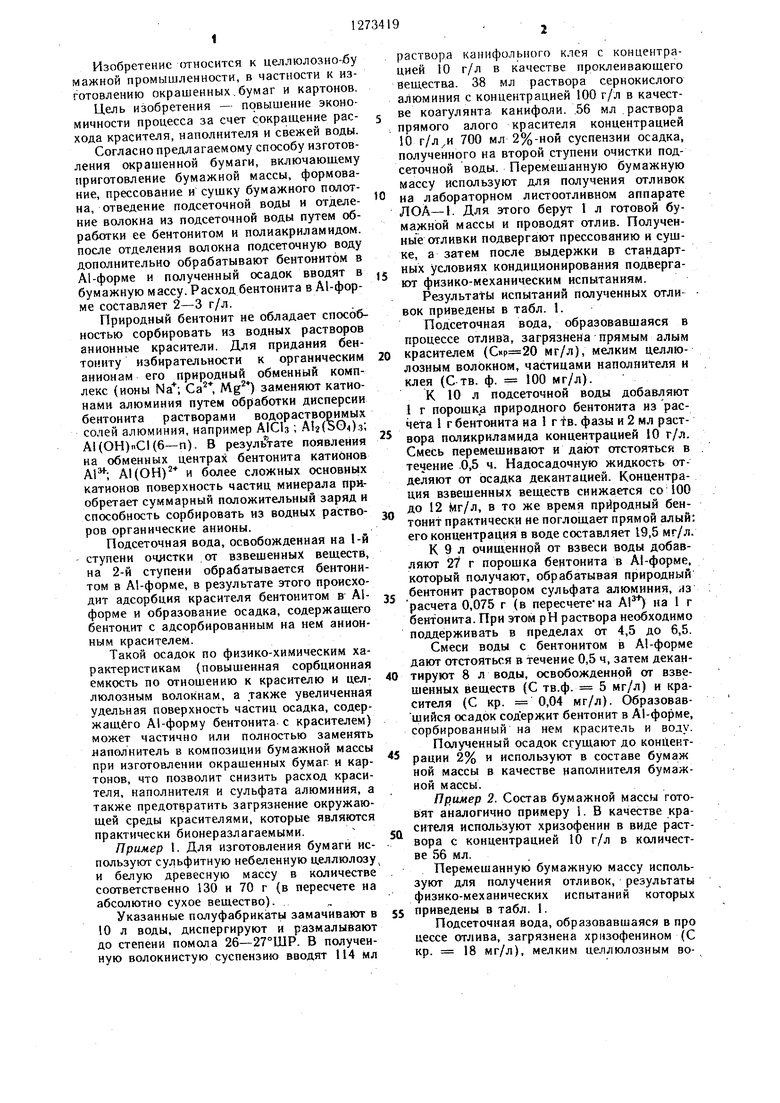

Сравнительный анализ данных, представленных в табл. 1 и 2, показывает, что использование осадка, полученного на второй 0 ступени очистки воды от производства окрашенной бумаги, в качестве наполнителя окрашенной бумажной массы позволяет сохранить расход красителя на 0,5 кг/т окрашенной бумаги при сохранении качественных показателей бумаги, предусмотренных 5 ГОСТ.

Применение же осадка сточных вод, полученного согласно известному способу (пример 4), за счет наличия в нем мелкого целлюлозного волокна, не только снижает скорость водоотдачи бумажного полотна, но и ухудшает механические показатели полученной бумаги.

Двухступенчатая очистка воды позволяет удалить взвешенные веш,ества на 95%, краситель - на 96,5-99,9% в зависимости от вида красителя, что дает возможность повторно использовать очищенную воду в технологическом процессе, а избыток - сбра: сывать в открытые водоемы.

Увеличение расхода бентонита посравнению с известным способом не приводит к 0 повышению себестоимости изготовления бумаги, так как практически весь адсорбент выпадает в осадок, который направляется в бумажную массу в качестве наполнителя, что позволяет полностью изменить тра: дицяонно применяемый каолин на осадок 5 второй ступени очистки воды, содержащей А1-форму бентонита с адсорбированными на нем красителем и незначительным количеством целлюлозного волокна.

Формула изобретения

I. Способ изготовления окрашенной бумаги, включающий приготовление бумажной массы, формование, прессование и сушку бумажного полотна, отведение подсеточной воды и отделение волокна из подсеточной цоды путем обработки ее бентонитом и полиакриламидом, отличающийся тем, что, с

целью повышения экономичности процесса за счет сокращения расхода красителей, наполнителя, свежей воды, после отделения волокна подсеточную воду дополнительно обрабатывают бентонитом в А1-форме, и полученный .осадок вводят в бумажную массу.

2. Способ по п. Ь отличающийся тем, что бентонит в А1-форме вводят в подсеточную воду в количестве 2-3 г/л.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки бумажной массы | 1984 |

|

SU1245638A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2010 |

|

RU2536142C2 |

| Сорбент для очистки сточных вод | 1986 |

|

SU1426949A1 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| КИСЛАЯ ВОДНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ДРЕНИРОВАНИЯ ИЛИ РАЗДЕЛЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ | 2009 |

|

RU2534238C2 |

| Способ изготовления газетной бумаги | 1989 |

|

SU1678938A1 |

| ЦЕЛЛЮЛОЗНЫЕ ПРОДУКТЫ, ВКЛЮЧАЮЩИЕ СИЛИКАТ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2256735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| СИЛИКАТЫ МЕТАЛЛОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2248938C2 |

| Способ определения удержания канифольсодержащего проклеивающего вещества в бумаге | 1990 |

|

SU1728802A1 |

Изобретение относится к способу изготовления окрашенной бумаги и позволяет повысить экономичность процесса за счет сокращения расхода красителя, наполнителя и свежей воды. Бумагу изготавливают следующим образом. Приготавливают бумажную массу, формуют бумажное полотно, прессуют его и сушат. Подсеточную воду обрабатывают бетонитом и полиакрил амидом и отделяют мелкое волокно. Затем подсеточную воду обрабатывают дополнительно бетонитом в A1-форме и полученный осадок вводят в бумажную массу в качестве наполнителя. Бентонит в А1-форме получают гтутем обработки бентонита растворами воДорастворимых солей алюминия, например А1С1з; А12

Состав бумажной массы по волокну, %

Целлюлоза сульфитная небелеHaiFi марки Ж-4

Древесная масса белая марки Б-2

Расход осадка от очистки подсеточных вод, мг,

на 1 г а.с. волокна

Расход канифольного клея, мг, на 1 г а.с. волокна

Расход водорастворимой соли алюминия ла обработку бентонита, г А1 на 1 г бентонита

Расход красителя, мг, на 1 г а.с. волокна

Прямой алый

Хрйзофенин

Прямой чисто-голубой

Степень помола массы, ШР Скорость обезвоживания, мл/с

Физико-механические показатели масса 1 м, г разрушающее усилие, кг

сопротивление продавливанию

кгс/см

, степень проклейки по штризовому методу, мм

зольность, %

65 65 .65

65

6535 35 35

35 35

70 70

70

70

70

.7 5,7 5.7

0,075 0,1 0,05

2,8

3,3

2,8

2,8

6-28 28 28

28

28 149 141 137 144 115

75 757575

75

2,542,502,81 2,23

1,201,341,53

0,91

1,51,51,5

1,25

5,25,05,3

Расход соли алюминия на обработку природного бентонита (в пересчете на А1 ), г/л

Вода после очистки

Концентрация твердой фаТаблица 2

0,075

0,05

0,1

| Бумажная промышленность | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127649C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-30—Публикация

1985-03-18—Подача